对于多数变形铝合金,以及铸造亚共晶Al-Si合金、Al-Cu合金、Al-Mg合金等,影响合金性能的主要是α-Al相,因此细化α-Al相是强化合金的主要手段。目前α-Al晶粒细化技术主要包括细化剂处理、动态结晶法(机械振动、电磁搅拌、超声振动等)、快速冷却法,以及热速处理技术等。

1.α-Al晶粒细化剂

通过向铝合金熔体中加入细化剂来形成晶核,能增加晶核数量,从而细化铝合金组织。细化剂主要有三类:具有异质晶核的合金,通过反应可形成异质晶核的合金,同成分的合金粉末。

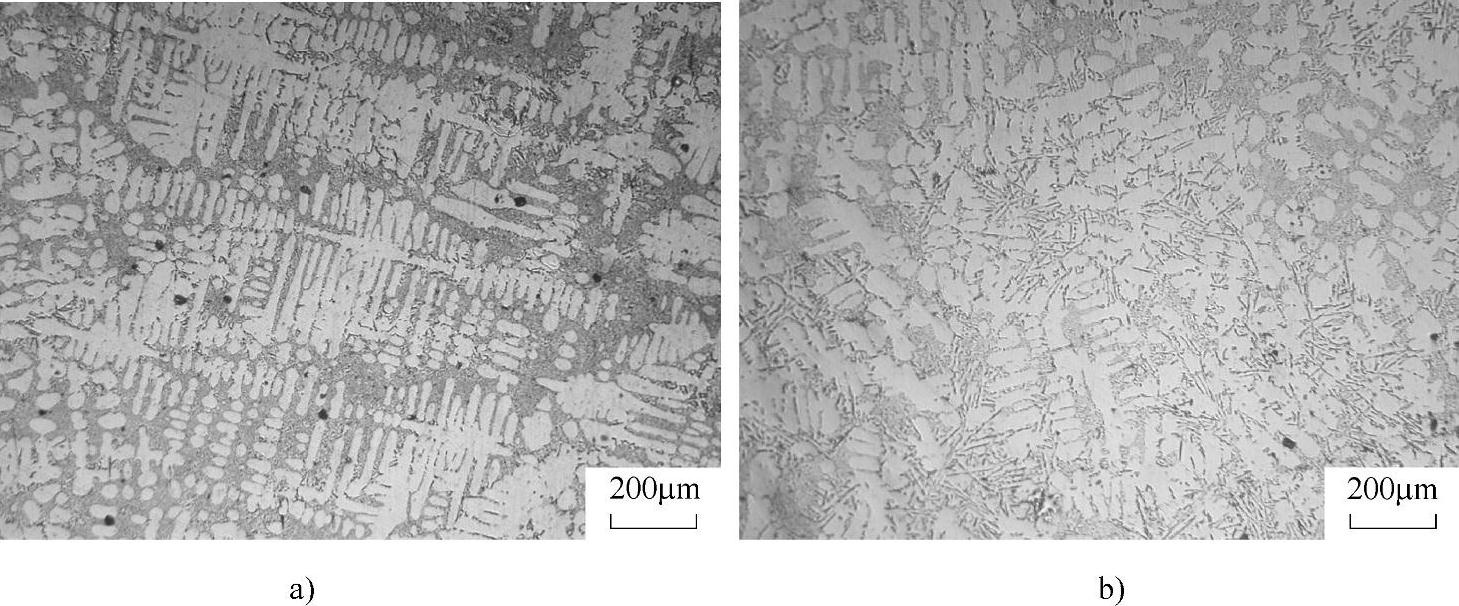

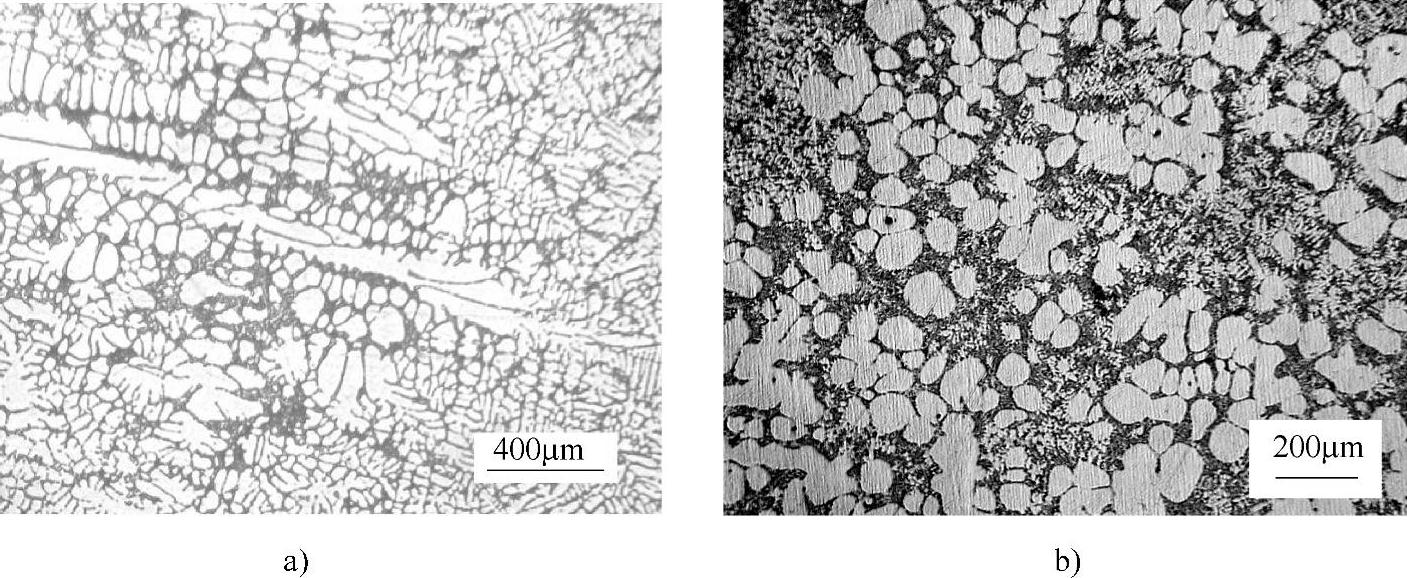

(1)具有异质晶核的细化剂 向铝合金中添加细化剂是目前最常用的α-Al晶粒细化方法。这类细化剂主要是Al-Ti或Al-Ti-B中间合金,具有TiB2和TiAl3微粒,它们能够作为α-Al相的异质核心,显著细化铝合金组织。图1-23a和1-23b所示为Sr变质ZL101铝硅合金在添加Al-Ti-B晶粒细化剂前后的组织变化情况。未加入细化剂时(见图1-23a),α-Al呈现很明显的树枝晶,且树枝晶比较粗大,此时的共晶Si很细小。添加Al-Ti-B晶粒细化剂后(见图1-23b),α-Al树枝晶被显著细化,但此时出现了部分针状共晶Si组织,即Al-Ti-B晶粒细化剂部分地妨碍了Sr的共晶Si变质效果。

图1-23 Al-Ti-B晶粒细化剂对ZL101铝硅合金组织的影响

a)未加Al-Ti-B b)添加1%的Al-5Ti-1B细化剂

(2)通过反应形成异质晶核的细化剂 通过在纯铝和铝合金熔液中加入少量Ti、Zr、B等元素可以起细化作用,使α基体的晶粒细化。

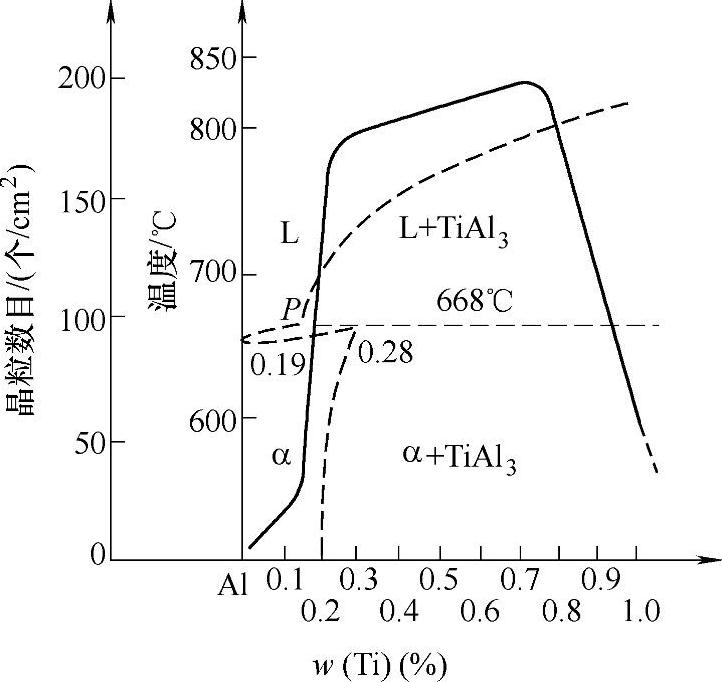

图1-24 Al-Ti相图(虚线)与铝中添加 Ti对晶粒数量(实线)的影响

Al-Ti二元相图如图1-24所示。含少量Ti的二元合金的特点是:P点成分(包晶温度下的液相溶解度)靠近纯铝一边,包晶温度(668℃)高于纯铝的熔点。因此,只需加入很少量钛即可超过P点成分,并在铝液中形成大量的TiAl3固相质点,当α相还未开始凝固时,这些TiAl3质点就已析出。因TiAl3是成分一定的化合物,故它从铝液中析出时一般也较为细小弥散。TiAl3(四方晶格)与铝(面心立方晶格)的晶格形式相似,两者晶格常数相近:CTiAl3=85.7nm,2CAl=80.8nm,相差仅5.7%,不超过10%,故TiAl3质点可作为α(Al)的非自发晶核;另一方面,由于包晶反应:L+TiAl3→α,也使α依附在TiAl3质点上形核。故铝中加入少量钛,可使铝液在较小的过冷度下就出现大量细小的非自发晶核,而这时由于过冷度较小,其结晶生长速度也比较小,因而使铝基体的晶粒细化。

在图1-24中,实线表示加Ti量对α晶核数量的影响曲线。由图所示可知:当加Ti量超过P点时,随着Ti量的增加,铝晶粒数量显著增加,晶粒急剧细化。当加Ti量过多时却反而会使晶粒数量减少,晶粒变大,这是由于加Ti过多将使TiAl3质点加快聚集、长大,并从铝液中沉淀出来(因TiAl3的密度为3.37g/cm3,比铝液大得多),因而不能起到非自发晶核的作用。

与Al形成类似Al-Ti相图的元素还有Zr、B等元素,它们也有相似的变质作用。试验表明,当加入这些变质元素时,只要少量即会产生细化基体的作用。当加入量相同时,同时加入几种变质元素如Al-Ti-B比单独加入一种元素的细化作用更好。

变质元素对铝合金基体的细化作用强弱次序为:

对Al-Si-Mg合金;Ti、W、Zr、B、Mo、Nb;

对Al-Cu合金:Ti、B、Nb、Zr;

对Al-Mg合金:Zr、B、Ti。

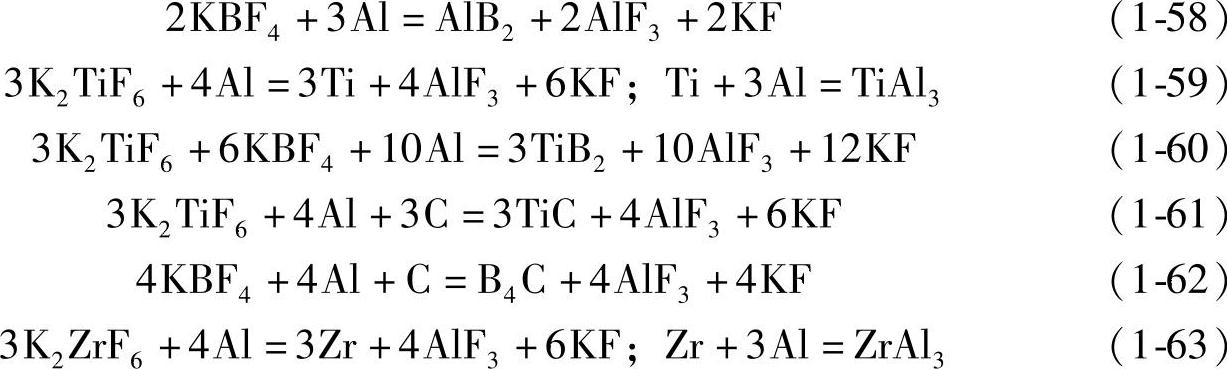

加入这些元素的方法一是采用上述的中间合金,二是采用盐类细化剂。当采用盐类细化剂时,盐类与铝液发生下列反应[12]:

上述反应产物中的TiAl3、AlB2、TiB2、TiC、B4 C、ZrAl3等均起晶粒细化作用,反应式(1-61)和式(1-62)中的碳来自C2Cl6精炼后的残留碳,或以碳粉形式直接加入铝液中。

细化剂的加入量与合金种类、成分、加入方法、熔炼温度和浇注时间等有关。以固溶体型合金ZL201为例,以中间合金形式Al-Ti、Al-B加入的最佳量分别为w(Ti)=0.10%~0.30%,w(B)=0.02%~0.04%。共晶型合金ZL101因α(Al)初晶数量比ZL201合金少,加入量应酌减。当把钛和硼以(5~6)∶1的比例同时加入时,加入量可减至1/5并能延缓衰退现象。

加入量过大或熔炼、浇注时间过长时,TiAl3逐渐聚集,由于其密度为3.7g/cm3,比铝液大,因此积聚在熔池底部,丧失细化能力,产生衰退现象。

用盐类细化剂时,由于反应生成的TiAl3、TiB2等尺寸小,弥散分布,在整个熔体内到处是反应界面,在界面上的钛、硼富集区形成了大量α(Al)的异质核心,故而能提高细化效果。细化剂加入量可比中间合金形式降低约4/5,而且由于这种异质核心长期悬浮在铝液中,因而抗衰退能力强。

细化剂的加入温度取决于中间合金的熔点成分,一般在800~950℃之间。使用盐类细化剂时要选择合适的温度并辅之以搅拌,务使反应完全。这样做,即提高钛、硼、锆的铸件成品率,又不致使合金液过热。

(3)同成分的合金细粉细化剂 在熔体流入锭模或铸型的过程中,把合金粉末加入熔体,从而使整个熔体强烈的冷却。这种方法是控制结晶过程,特别是对厚铸件或铸锭结晶过程很有效。加入的这些合金粉末均匀地分布在熔体中,使整个熔体得到强烈的冷却,同时生成大量晶核,并以很大的速度成长。

2.动态结晶细化法

在铸件或铸锭凝固过程中,采用某些物理方法,如振动(机械振动、超声波振动等)、搅拌(机械搅拌、电磁搅拌等)或铸型旋转等方法均可以引起固相和液相的相对运动,导致枝晶的脱落、破碎及游离、增殖,在液相中形成大量的晶核,从而有效地减少或消除柱状晶及树枝晶,细化等轴晶组织。

(1)振动 利用振动可以细化晶粒,但细化程度却与振幅、振动地点、振动时间有关。试验表明,振幅对晶粒尺寸有明显的影响,随着振幅的增加,晶粒细化效果要好[13]。另外,根据大野笃美的试验,对铸型上部或液态金属表面施加振动较铸型底部或整体振动具有更佳的晶粒细化效果。最佳的振动开始时间是在凝固初期,即在稳定的凝固壳层未形成之前振动,可以抑制稳定凝固壳层的形成,阻止柱状晶的产生,并促进等轴晶的形成及等轴晶细化。

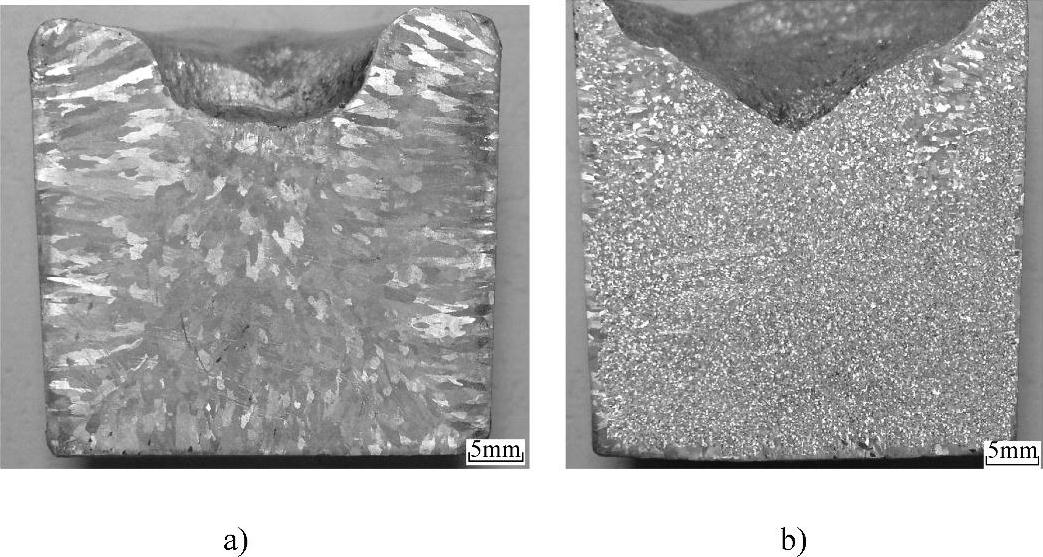

图1-25a所示为未振动时的纯铝铸锭的宏观组织,粗大的柱状晶从表面向中心生长,在中部为最后凝固的粗大晶粒。图1-25b所示为低频(30Hz)机械振动时铸锭的宏观组织,整个断面分布着细小的等轴晶粒。

在熔体凝固之前或凝固过程中,进行超声波振动处理,也能够显著细化晶粒组织。图1-26是ZL101铝硅合金在超声振动前后的组织对比[14]。未进行超声振动的合金的凝固组织为粗大的α树枝晶(见图1-26a),枝晶大于400μm。而在超声振动90s的情况下,α晶粒生长成为细小的非枝晶组织(见图1-26b),晶粒平均直径为90μm左右。金属液态在超声波的作用下,产生强烈的声空化和声流效应,引起熔体内部的强烈对流,并在液相中形成大量的晶核,或使枝晶脱落、破碎及游离、增殖,有效地减少或消除了树枝晶,细化了晶粒组织。

此外,也有观点认为超声波振动法属于超高压细化技术,因为超声空化效应在局部产生约1GPa的高压,如同挤压铸造时在应力下凝固。超高压细化的机理是,合金的熔点随着应力的增加而升高,如果将具有不高的通常过热度下的熔体置于超高压的环境,例如10GPa,合金的熔点将大幅度提高,使整体产生很大的过冷度,同时快速凝固,从内到外都形成细小晶粒。

(https://www.xing528.com)

(https://www.xing528.com)

图1-25 纯铝铸锭的未振动和振动时的宏观组织

a)未振动 b)机械振动

图1-26 未超声振动的粗大树枝晶和超声振动90s后的细小晶粒

a)未超声振动 b)超声振动90s

图1-27 连铸电磁搅拌装置示意图

(2)搅拌 在凝固初期,对液面周边施以机械搅拌,可以收到与振动相同的细化晶粒效果。但在实际生产中,除连铸过程和铸锭外,一般铸件采用机械搅拌是较难实现的。而电磁搅拌则不同,充满液态金属的铸型在旋转磁场作用下,其中的液态金属由于旋转而产生搅拌和冲刷型壁,从而促进晶粒脱落、破碎、游离,达到细化晶粒的目的。

图1-27所示是连铸用电磁搅拌装置示意图。熔体在水平电磁场的作用下,产生内部的对流,从而使熔体的成分均匀化,抑制树枝晶的生长、细化晶粒、消除缩松。

3.快速冷却技术

根据凝固原理,冷却速度越快,合金熔体的结晶过冷度就越大,从而导致生核率越高、组织越细小。因此,在可能的情况下,尽量提高合金熔体的冷却速度,可达到细化组织的目的。到目前为止,已开发出多种快速冷却技术,如金属型铸造技术、雾化沉积技术、单双辊技术、激光快速加工技术等。

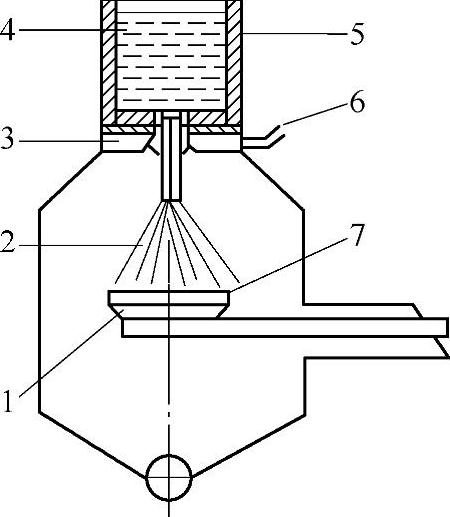

图1-28 雾化喷射成形装置示意图

1—收集器 2—雾化液滴 3—气体喷嘴 4—熔体 5—坩埚 6—雾化 气体7—沉积坯

(1)雾化沉积技术 雾化快凝沉积是将熔体雾化为微滴再喷射成形的凝固技术。它是利用离心或超声雾化使微滴激冷(冷速≥105K/s),从而减小偏析、细化晶粒、提高性能。图1-28所示为雾化喷射成形装置示意图。雾化制粉快凝沉积技术典型的成果之一,是用于航空及地面燃机的涡轮盘,它是发动机热端最重要部件。1972年,P&W公司将雾化粉末冶金In-100高温合金用作F100发动机的涡轮盘,就是采用雾化沉积技术使晶粒组织细化,显著地降低了偏析,改善了合金热塑性,消除了原始枝晶组织和晶粒边界,大大提高了材料的综合力学性能和可靠性。继而发展出第二代快凝粉冶金高温合金MERK76(高强型)、AF115(高温蠕变型)、Rene88DT(损伤容限型)及18N(综合型),制作先进发动机涡轮盘。GE公司研制的Rene88DT合金,显著改善了抗拉性能与损伤容限间的匹配,抗疲劳裂纹扩展能力和抗蠕变强度均得到提高,比In-718合金抗蠕变温度提高了100℃。

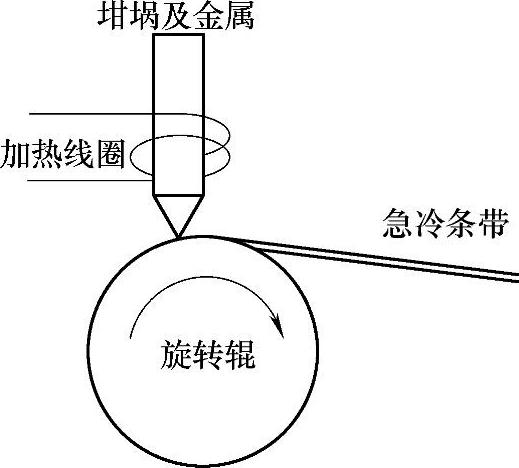

图1-29 单双辊技术原理图

(2)单双辊技术 单双辊快速凝固技术的原理如图1-29所示。它是将熔体喷入具有高热导率和高速旋转的铜辊上,实际冷却速度接近105K/s,从而细化材料的组织。

(3)激光快速加工技术 激光(高能束)快速加工技术是利用高能量密度(≈107W/cm2)使材料局部熔化,然后自激冷却(105~1010K/s)。熔体/基体界面换热系数无限大及超高温度梯度(104~105cm-1)的特点,使材料表面釉化,表面非晶化以改变组织结构,或通过材料表面合金化、表面喷涂(或离子注入)加激光快凝以改变组织结构与成分。提高快凝冷却速度的主要方法是提高吸收热流密度及减低束流与表面作用时间。如果热流密度增大10倍或者作用时间减少至1/100,就相当于使熔池深度减小至1/10,使凝固时间增大10倍,温度梯度提高10倍,冷却速度增大100倍。

20世纪80年代后期出现了激光高能束加工CAD,称为激光快速熔凝成形技术。它是以合金粉末层层堆积,并利用计算机辅助设计及控制外形快速熔凝成形为各种复杂的构件或毛坯件。美国Aeromet公司利用20kW激光器和5坐标操作控制系统,已成形了3m×3m×1.4m的大型Ti-6Al-4V构件,与原有工艺相比,材料与工时均节约了90%,其平均冷速可达104~105 K/s。

(4)金属型铸造技术 一般情况下,金属型的热导率要比普通砂型高出几十倍到几百倍,甚至几千倍。因此,金属型铸造的冷却速度要远远高出普通砂型。金属型的冷却速度取决于金属型的材质和结构以及铸件的壁厚。一般铜型铸造要比钢型或铁型铸造冷却速度快,通水冷却的金属型要比不通水冷却的冷却速度快,铸件壁厚越薄,冷却速度越快。有时需要局部细化,可采用局部冷却的方式。当然,金属型铸造很多情况下不单单是为细化组织。

4.熔体的热速处理技术

所谓热速处理是在合金熔化时,将合金熔体过热到液相线以上250~350℃,然后再迅速冷却到浇注温度进行浇注的工艺。过热处理是为了使化合物溶解和合金钝化,消除异质核心,增大结晶过冷度,从而细化组织。

热速处理的关键,一是过热到适当温度,二是快冷至浇注温度,把高温时形成的结构状态保留到低温。过热熔体快冷工艺主要有以下几种:

(1)同炉熔配法 将要进行处理的合金料全部装入同一个炉内进行熔化,并加热至所要求的温度和进行必要的保温。然后将过热熔体的一部分倒入经预热的坩埚中,使其在坩埚内冷却,而余下的部分放回炉内继续保温。待炉外部分冷至结晶温度,再将炉内熔体倒入炉外熔体中混合,当整个熔体达到预定的浇注温度时进行浇注。

(2)异炉熔配法 将要进行热速处理的合金料分为两部分,分别在两个熔炉中进行熔化。将其中一个炉中的合金料熔化,并过热到所要求的温度;而另一个炉中的合金料,只需加热到使其熔化的温度。然后将过热的熔体倒入低温熔体中,接着进行迅速搅拌,在整个熔体达到预定温度时进行浇注。

(3)冷料激冷法 将一部分炉料留在炉外,待炉内合金料熔化并加热至所要求的温度和进行必要的保温后,再将炉外合金料预热后加入高温熔体中,然后迅速搅拌和浇注。冷料的加入量以使过冷熔体温度降至浇注温度为准。

(4)熔体激冷法 将过热后的熔体浇入专门的不锈钢容器中,边浇边搅拌熔体。浇注前将不锈钢容器置入盛有冰水混合物的大容器中,当整个熔体达到预定的浇注温度时进行浇注。

5.熔体的超高压细化技术

熔体的超高压细化机理来源于这样的认识,即合金的熔点随着压力的增加而升高。如果将具有不高过热度的熔体置于超高压的环境内,例如压力为10GPa,合金的熔点将大幅度升高,使合金整体产生很大的过冷度,同时快速凝固,从内到外都形成细小组织。

此外,前述的超声波振动法也属于超高压细化技术。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。