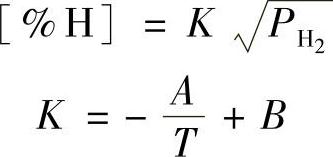

溶入铝液的氢含量与溶液表面上的氢分压服从下式:

式中[%H]——铝液中氢的质量分数(%);

PH2——液面炉气中的氢分压(MPa);

A、B——常数;

T——熔液温度(K)。

由上式可以看出,熔液温度下降或者减小炉气中的氢分压PH2都可以降低铝液中的氢含量。因此,采用真空处理,即降低铝液表面的氢分压,或者往铝液中吹入惰性气体(见图1-11),即在铝液内部形成许多氢分压为零或氢分压较低的气泡,在浓度差的驱动下,铝液中的氢向气泡迁移,直至气泡中的氢分压PH2上升到与铝液中的氢分压达到平衡时为止。在这个过程中,惰性气泡带着氢逸出铝液。这就是目前国内外熔铝精炼采用的主要方法。

铝液中的氢向外来的初始无氢气泡迁移的动力学过程可分解为五个步骤:

1)通过对流和扩散,氢原子迁移到铝液与气泡的气—液界面。

2)氢原子由溶解状态转变为吸附状态。

3)气—液界面吸附的氢原子彼此相互作用形成氢分子,即2H→H2。

4)氢分子从气—液界面脱附。

5)氢分子扩散进入气相,并随气泡上浮逸出铝液。

图1-11 铝液中的氢向惰性气泡或 活性气泡内部迁移示意图

一般认为,铝液的除氢速度受氢在铝液中的扩散速度的限制。高温时,表面化学反应的速度很快,上述步骤2)、3)、4)不大会成为除氢速度的限制性环节。高温时(特别是真空条件下),气相中的分子扩散速度很快,步骤5)也不会成为除氢速度的限制性环节。根据列恩斯特(Nernst)的边界层理论,即由于两相界面分子相互吸引及流体本身具有一定的粘度,使得任意两相接触面都存在边界层,因此较多的学者认为,除氢速度由氢在铝液中的扩散边界层的扩散速度所控制。

氢在边界层的扩散过程是一种传质过程,它不能简单地用扩散定律加以描述。因为冶金熔体中存在着流动现象,流体中的传质,除了分子扩散外,还有流体的对流传质,也就是对流体扩散。按照列恩斯特的边界层理论,氢气在熔炼中的脱气速度为

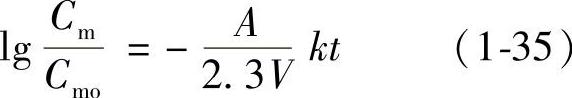

对大多数试验,界面上的浓度Cms可视为常数,经积分得到脱气动力学方程为

(https://www.xing528.com)

(https://www.xing528.com)

式中Cm——反应时间t时铝液内部的氢浓度(mol/kg);

Cmo——铝液内部的原始氢浓度(mol/kg);

Cms——气液界面处的氢浓度(mol/kg);

A——反应界面的面积(m2);

V——熔体体积(m3);

k——传质系数,与流体的物理性质、扩散系数D、相界面形状等有关;

t——反应时间(s)。

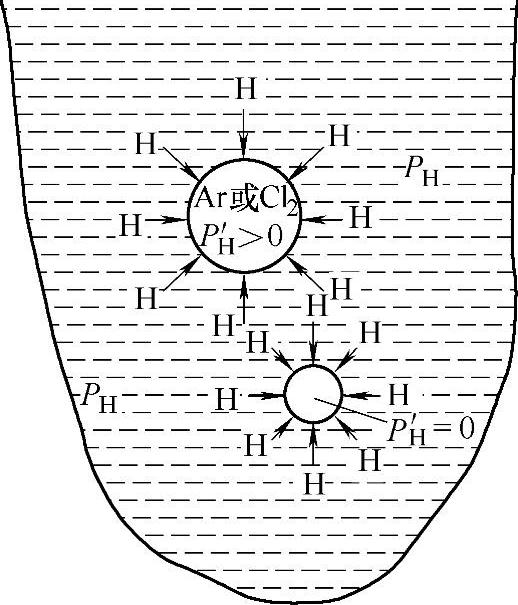

图1-12 铝液净化用旋转喷头的形式

a)直管喷头 b)多孔喷头 c)对铝液有剪切作用的喷头 d)利用离心作用的喷头

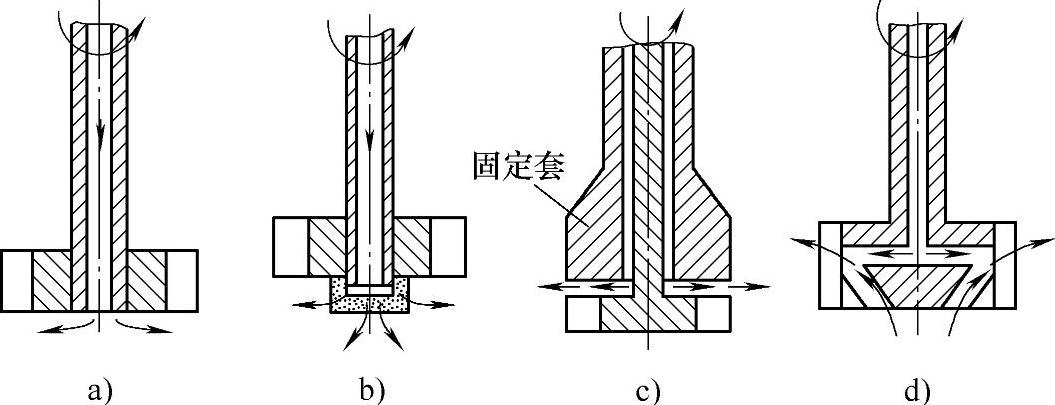

图1-13 旋转喷头净化铝 液时的流动模式

1—出渣方向 2—熔渣 3—旋转喷头 4—铝液流动方向 5—喷头的转子 6—旋转方向 7—气泡

如果忽略界面处气相边界层扩散阻力,那么Cms可从氢在气相的分压力和化学平衡数据求出。对于真空熔炼条件,Cms→0,Cms﹤﹤Cm﹤﹤Cmo,上式可简化为

式(1-35)就是铝液边界层扩散为限制性环节的除氢速度公式。

由式(1-35)可以看出:减少精炼气泡直径(A/V与气泡直径成反比),延长喷气精炼时间(即增加气泡与铝液接触时间t),加强搅拌,可能有助于提高除气精炼效果。

目前,国内外应用最广泛的方法是旋转喷头吹气净化方法,如图1-12、图1-13所示[3]。气体熔剂由轴心孔道或轴与套管间的间隙引入,被旋转叶轮打碎成微细气泡,在旋转与上浮双重作用下气泡呈螺旋形曲线轨迹缓慢上升,因而产生极高的除氢效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。