1.实验目的

为了检查调速器的质量,保证机组在突变负荷时能满足调节保证计算的要求和所规定的动态指标,掌握机组在过渡过程中的状态和各调节参数的变化范围,以及参数变化时对机组过渡过程规律的影响,从而找到最佳参数,提高机组运行的可靠性及稳定性,检查机组设计及检修质量,保证机组安全运行等,除事先要求对水轮机调节系统进行理论分析、仿真计算外,还要求在调速器安装或检修后进行水轮机调节系统的动态特性试验。它是在机组投入电网正常运行以前一个很重要的试验项目,一般包括单机空载稳定性试验、突变负荷试验和甩负荷试验。

2.试验接线

模拟试验时的接线如图4-14所示。

图4-14 模拟试验接线图

3.试验项目

主要试验项目有以下几项。

(1)整机静态调整与检查。

整机静态调整及检查是调速器现场安装(或检修)过程中必须进行的调试项目。主要有:

1)工作电源检查。

2)机械液压系统调试。

3)反馈调整与测量调整。

4)显示与状态指示检查。

5)调速器工作状态及故障模拟等。

(2)静态特性试验。

静态特性试验包括伺服系统静态特性和调速整机静态特性试验。

伺服系统静态特性试验:其目的是检测伺服系统的线性度和死区。(https://www.xing528.com)

调速器整机静特性试验:静特性试验是在调速器正常的操作油压下,设置调速器的控制参数bp=6.0%,Kp=10(最大),KI=101/s(最大),KD=0s,频率给定为额定值,采用曲线方法进行。试验时用综合仿真试验仪作为调速器的机频信号输入源,调整开度给定使接力器的开度接近50%然后升高或降低频率使接力器全关或全开,调整频率信号值,使之按一个方向逐次升高或降低,在接力器每次变化稳定后,记录该次信号频率值及相应的接力器行程。表4-2为某调速器静特性试验结果。

表4-2 静特性结果

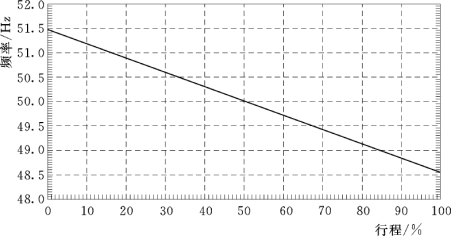

频率与接力器行程关系曲线如图4-15所示。

图4-15 静特性试验曲线图

实际测得的转速死区为0.018%。

(3)动态特性试验。动态特性调试包括调速器部分环节的动态特性试验和整个水轮机调节系统的动态特性试验。主要有:PID调节器动态特性测试,随动系统动态特性测试,单机空载稳定性试验,突变负荷试验,甩负荷试验。有调频任务的机组,还要做调频试验。通过这些动态特性试验,以便评价调速器及调节系统的动态品质。

在现场一般应进行如下动态试验。

1)自动开机试验。自动开机至空载,检查开机过程是否正常,以及空载稳定性。升速时间及开机过程最大转速值应观测的重点。

2)自动停机试验。空载运行一定时间后,若一切正常,可进行自动停机,并检查自动停机过程是否正常。

3)空载扰动试验。空载扰动试验的目的是了解能使调节系统空载稳定运行的调节参数范围,并寻找较佳的空载调节参数。

4)空载摆动试验。机组在空载工况,调速器在自动位置,发电机加励磁,调节参数整定在空载扰动确定的最好的一组,用自动记录仪录制机组转速摆动值(连续3min),并重复三次。要求:小型,≤±0.35%;中型,≤±0.25%;大型,≤±0.15%。

5)甩负荷试验。甩负荷试验的目的在于通过该项试验进一步考验机组在已选定的调速器调节参数下调节过程的速动性和稳定性,进而最终考查调节系统的动态调节质量。根据甩负荷时所测得的机组转速上升率、蜗壳水压上升率和尾水管真空值来验证调节保证计算的正确性。检验水轮机导叶接力器关闭规律的正确性及确定接力器不动时间等。

甩负荷时,对调节系统动态品质的要求:①甩100%额定负载后,在转速变化过程中,超过稳态转速3%额定转速值以上的波峰不得超过两次;②甩100%额定负载后,从接力器第一次向开启方向移动起,到机组转速摆动值不超过±0.5%为止所经历的时间,应不大于40s;③甩25%额定负载后,要求自发电机定子电流消失到接力器开始运动为止的不动时间,对电调不大于0.2s,对机调不大于0.3s。

试验时,将空载及负载调节参数置于选定值,依次分别甩25%、50%、75%、100%的额定负荷,用自动记录仪记录机组转速、导叶接力器等参数的过渡过程。试验中应特别注意如下几点:

甩负荷时,开度限制机构应不起限制作用,平衡表应在中间位置。

甩负荷试验应特别注意采用安全措施,防止机组飞逸和水压过高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。