模拟的热泵中冷凝器和蒸发器均为两个板式换热器,板式冷凝器和板式蒸发器具有紧凑、高效的特点,并广泛应用于小型热泵系统中。参考文献[52,54,72]均介绍了板式冷凝器的数学模型,本书采用谢淑萍的方法建立板式冷凝器的数学模型。

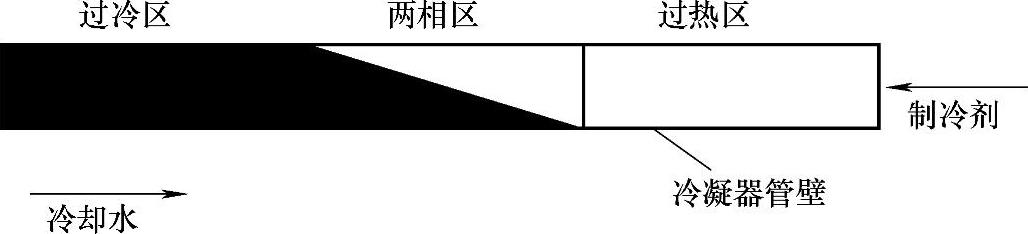

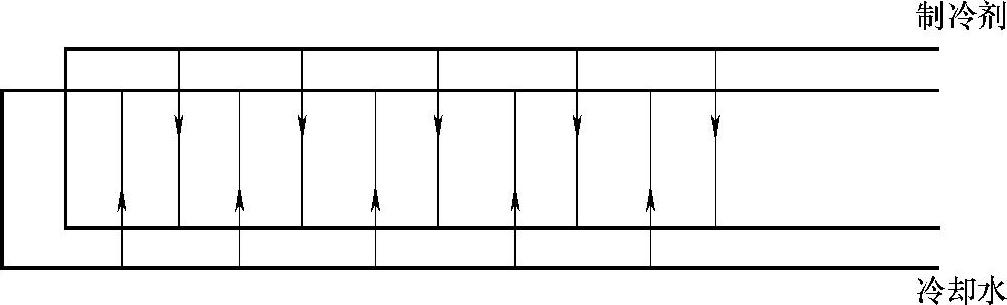

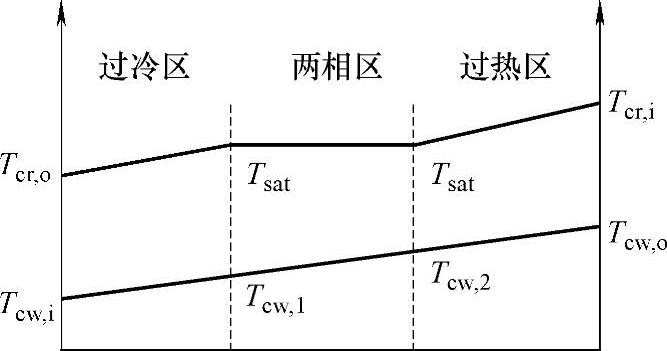

该板式冷凝器的分区集中参数数学模型,按照制冷剂的相态不同将板式冷凝器分为三个区:过热区、两相区和过冷区。分段计算制冷工质和水的传热系数以及换热量。冷凝器模型示意图、制冷剂与水的流动和制冷剂与水的温度变化分别见图4-1、图4-2和图4-3,为了简化计算,作如下假设:

1)冷凝器板间流动为一维流动,流动过程不考虑压降,相变均匀。

2)忽略板式冷凝器中平板的热阻。

3)在同一相区,同一流道内工质的流速和传热系数为定值。

4)在两相区,按干度为0.5计算工质的物性参数。

图4-1 冷凝器模型示意图

图4-2 制冷剂与水的流动示意图

图4-3 制冷剂与水的温度变化示意图

1.冷凝器模型的建立

制冷剂侧对流换热方程

Qr=mr(hr1-hr2) (4-43)

水侧对流换热方程

Qc=mwcw(Tw2-Tw1) (4-44)

平板两侧能量平衡方程

Qc=εQr (4-45)

微元导热方程

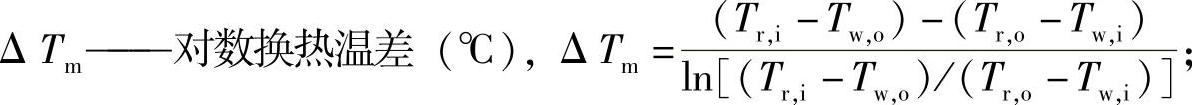

Qr=KDLΔTm (4-46)

式中 Qr和Qc——冷凝器中制冷剂侧换热量和水侧的换热量(W);

mr、mw——微元中制冷剂的流量和水的质量流量(kg/s);

hr1、hr2——微元的制冷剂进出口焓值(J/kg);

Tw1和Tw2——微元中水的进出口温度(℃);

ε——板式冷凝器的漏热系数,一般取0.9;

D——板式换热器的宽度(m);

L——微元的长度(m);

Tr,i、Tr,o、Tw,i和Tw,o——制冷剂的入口温度、制冷剂的出口温度、水的入口温度和水的出口温度(℃);

K——制冷剂侧到水侧的传热系数[W/(m2·K)],

;

;

αr、αw——制冷剂侧的表面传热系数和水侧的表面传热系数[W/(m2·K)]。

表面传热系数的计算方法如下:

(1)过热区制冷剂侧表面传热系数αr,sh

Nur,sh=0.023Re0.8Pr0.3 (4-47)(https://www.xing528.com)

Re=uDe/μ (4-48)

(2)过冷区制冷剂侧表面传热系数αr,sc

Nur,sc=0.023Re0.8Pr0.3 (4-50)

Re=uDe/μ (4-51)

(3)两相区制冷剂侧对流换热模型[55]的表面传热系数αr,tp

Nur,tp=4.118Reeq0.4Pr0.33 (4-53)

Reeq=ueqDe/μ (4-54)

(4)水侧表面传热系数αw

Nuw=0.023Re0.8Pr0.3 (4-57)

Re=uDe/μ (4-58)

以上各式中 Nur,sh、Nur,sc、Nur,tp和Nuw——过热区、过冷区、两相区制冷剂侧和水的努塞尔数;

Re——雷诺数;

Pr——普朗特数;

u——板间流体质量流速[kg/(m2·s)];

De——板间当量直径,De=2b;

b——板间距(m);

x——两相区中制冷剂的干度,根据假设取x=0.5;

λsh、λsc、λtp和λw——制冷剂在过热区、过冷区、两相区的导热系数和水的导热系数[W/(m·K)]。

2.冷凝器模型的算法设计

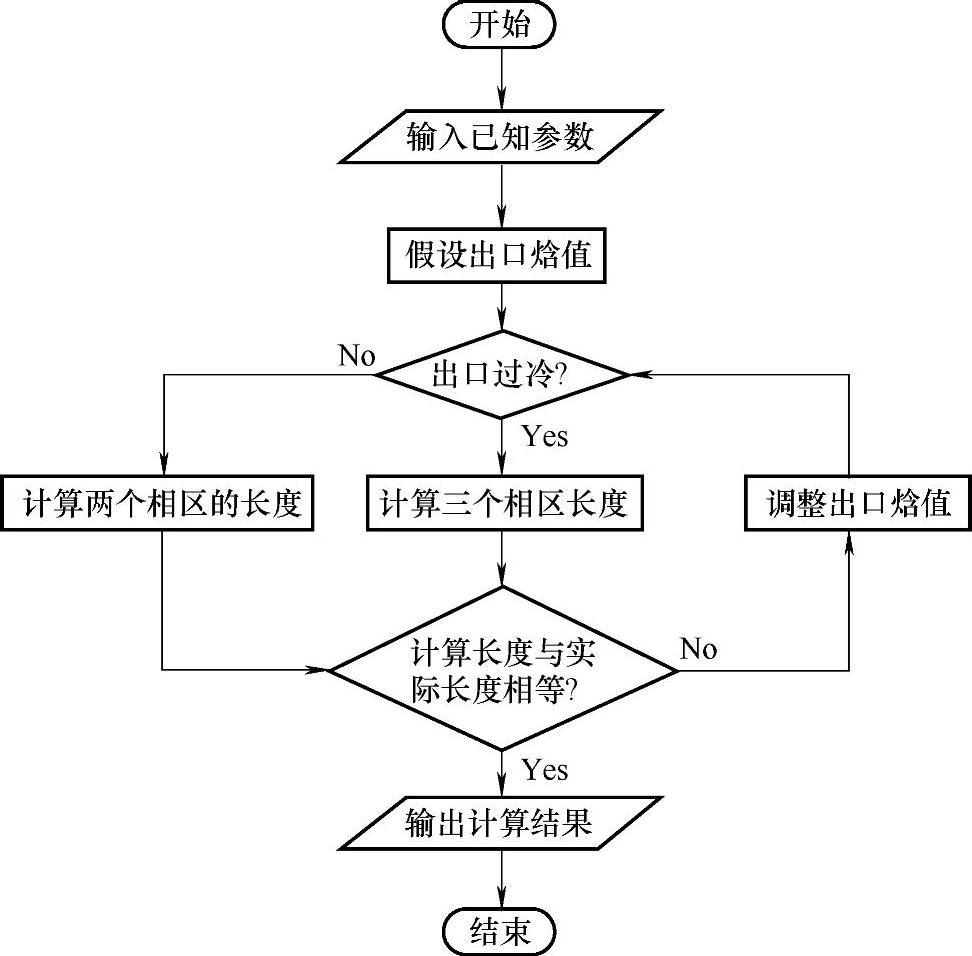

基于上述数学模型,设计了根据求解冷凝器总长度以确定冷凝器出口参数的迭代算法,并利用MATLAB编制仿真程序。程序计算时输入量为冷却水和制冷剂的质量流量、冷却水的入口温度、制冷剂的入口焓值和温度、冷凝压力和冷凝器的结构参数。输出量为冷却水的出口温度、制冷剂的出口压力和温度、冷凝器的换热量。冷凝器仿真计算程序框图如图4-4所示。

为使程序计算简洁快速,该程序采用二分法进行迭代计算,计算过程如下:

1)输入已知条件以及结构参数。

图4-4 冷凝器仿真计算程序框图

2)假设制冷剂的出口焓值;由于板式冷凝器为逆流换热可以确定制冷剂出口焓值的上限为冷凝压力对应的制冷剂饱和气体的焓值,下限为冷却水入口温度所对应的饱和液体焓值,取上限和下限的平均值作为迭代计算的初值。

3)根据假设的制冷剂出口焓值判断出口状态是否为过冷状态,如果出口状态为过冷状态,则分别计算出过热区、两相区和过冷区的制冷剂出口状态和三个相区各自的长度;如果出口状态不是过冷状态,则计算出过热区和两相区的制冷剂出口状态,并计算出两个相区各自的长度。

4)将各个相区的长度相加得到冷凝器的总长度,并与冷凝器的实际长度相比较,如果计算长度与实际长度的差值在收敛精度内,则转到5),否则重新假设制冷剂的出口焓值,转到2)。

5)输出制冷剂和水的出口焓值和冷凝换热量。

6)结束计算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。