安装在主厂房内的水流系统,电流系统,电气控制设备系统,机械控制设备系统及辅助设备系统中的主要设备,其支承、敷设方式的不同,设备和水工结构的布置方式不同,对主厂房的尺寸确定都有影响。

(一)水流系统布置的影响

水电站厂房下部块体结构的形状尺寸,主要取决于水流系统的布置。所谓水流系统则包括进水管、蝴蝶阀、蜗壳、水轮机、尾水管、尾水闸门及其附属设备,如图10-9所示。

1.水轮机的布置

根据主厂房及其纵轴线位置以及制造厂家提供的水轮机安装图和有关技术数据,再通过必要的计算(如水轮机安装高程的确定)和初步拟定的机组间距,即可进行水轮机各部分的平面和高程布置。

2.进水管的布置

引水管末端的进水管,一般都以正面进水方式穿过厂房上游墙进入厂房。进水管在蜗壳前应有一水平段,以便布置主阀和与蜗壳连接,此水平管段中心线高程应与水轮机安装高程相同。如蜗壳为混凝土梯形断面,则进口前应设置由圆变方的渐变段,所以,水平进水管长度由是否设置主阀和蜗壳型式确定。

3.蜗壳的布置

图10-9 立轴反击式水轮机及其进出水设备布置 (高程单位: m; 尺寸单位: cm)

1—转轮;2—水轮机主轴;3—导叶;4—座环;5—蜗壳;6—尾水管;7—立阀;8—尾水闸门槽;9—发电机轴;10—发电机;11—发电机层楼板

金属蜗壳的构造和尺寸,由水轮机制造厂家提供,在初步设计阶段也可按圆形断面蜗壳计算拟定,其布置和剖面型式如图10-1和图10-9。对于水头较高和转轮直径较大的水轮机,其金属蜗壳常整体浇筑在混凝土中,以防止振动并由混凝土承担部分不均衡作用力。水头40m以下的水电站通常用混凝土蜗壳。低水头大流量水电站的蜗壳,常是厂房平面尺寸的控制性部件。而全部埋藏在混凝土中的金属蜗壳,则决定着水轮机层地板的高程。混凝土蜗壳采用上伸式、平顶式还是下伸式,可借以调整水轮机层地板的高程,在套用定型机组时可借以凑合大轴长短的要求。

4.尾水管的布置

尾水管的型式很多,但实际工程中应用最多的为直锥形尾水管和弯肘形尾水管两种。直锥形尾水管是最简单而性能最好的一种型式,但厂房基础开挖量较大,一般应用于小型水轮机中,近来在较大的贯流式水轮机中也被采用。大中型水轮机则采用弯肘形尾水管。尾水管的型式和尺寸一般由水轮机制造厂家提供或由经验资料拟定。大流量机组的尾水管出口断面可能很大,为了减小顶板和底板跨度及尾水闸门宽度,常需布置1~2个隔墩。为了减少基础开挖,尾水管扩散段底板可采用5°~10°的倒坡与下游河床相连接。

5.主阀布置

主阀通常布置在主厂房内,如图10-9所示,可利用主厂房内的桥式起重机来安装及检修,但可能因此要加大厂房的宽度及长度。在水头较高的电站中,也可将阀门布置在主厂房之外,但需设置专用阀门室,这时阀门的安装检修须安装起吊设备,运行维护也不方便。

6.尾水闸门的布置

尾水管出口一般设有尾水闸门,机组检修时可将尾水闸门关闭,抽去积水,以便工人进去工作。在大中型水电站上,尾水闸门一般采用平板闸门。有的尾水闸门是叠梁、分段闸门。由于闸门的布置会影响尾水闸墩的长度和厚度,尾水闸门启闭机可为移动式台车、固定式卷扬机、门机或葫芦等,根据起吊重量选择。尾水闸门启闭机的型式和布置,可能会影响尾水平台的宽度和长度。

7.空放阀布置

有的高水头引水式水电站,在蜗壳进口处设减压阀,以减小水轮机管道中的水击压力,如图10-10所示。空放阀的泄水管在机组段内与尾水管平行布置,因此机组段长度有所增加。

(二)电流系统布置的影响

电流系统及其电气控制设备布置,对发电机层及水轮机层的布置与尺寸影响很大。

发电机布置方式与本身结构及其通风、冷却方式有关。布置方式不同,对主厂房尺寸、分层及其他设备都有影响。

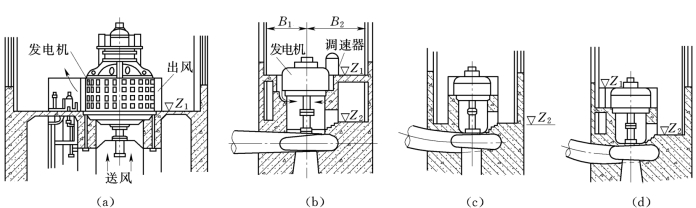

1.发电机的布置方式

发电机的布置方式可分为:

(1)开敞式。即发电机全部露置于主机房地板上,如图10-11 (a)所示。这种布置方式对发电机的维护和检修较方便,但可能增加厂房尺寸,减小主机房利用面积。

(2)埋没式。对于大中型水电站,发电机常采用埋没式布置,即发电机定子全部埋没在发电机层楼板之下,如图10-11 (b)所示。发电机层显得宽敞,利于布置各种控制及辅助设备。发电机出线由发电机层楼板之下引出,也很方便。

图10-10 空放阀装置示意图

(3)岛式。主厂房内只有水轮机层,发电机及其支承结构全部露置于水轮机层地板上,辅助设备也全部布置于此,如图10-11 (c)所示。这种布置的优点是厂房内通风采光条件好;所有设备均可利用桥机安装和检修;节省了发电机层楼板。缺点是设备布置拥挤,安装检修时场地狭小,故只用于小容量机组。(https://www.xing528.com)

(4)半岛式。在少数水电站上曾采用半岛式布置方式,如图10-11 (d)所示。主厂房内只有一侧有发电机层,另一侧只有水轮机层。发电机层上可布置电气设备,发电机层楼板之下可布置引出线,水轮机层上可布置调速器。这种布置的优点是调速器靠近水轮机,水轮机层比较干燥明亮。缺点是主厂房内显得拥挤。

图10-11 发电机布置方式示意图

(a)开敞式;(b)埋设式;(c)岛式;(d)半岛式

2.发电机支承方式

发电机支承结构也称为机座或机墩,其作用是将发电机支承在预定的位置上,承受巨大的动、静荷载,并给机组的运行、维护、安装、检修创造有利的条件。机墩的型式不同,对厂房布置也有影响。水电站常用的机墩型式有:

(1)圆筒式机墩。目前我国对中型机组广泛采用圆筒式机墩 (如图10-9所示)。它的内部为圆筒形的水轮机井,外部则呈圆形或八角形,圆筒壁厚在1.5m以上。

(2)平行墙式机墩。机墩由两平行承重钢筋混凝土墙及其间的两横梁组成,发电机直接支承在平行墙及其间的横梁上,如图10-12 (a)所示。当发电机荷载大时,横梁深可达数米。两平行墙的间距大于水轮机顶盖。平行墙跨过蜗壳将荷载传至下部块体结构,墙厚可达数米。

图10-12 发电机支承结构示意图

(a)平行墙式机墩;(b)环形梁式机墩;(c)框架式机墩;(d)矮机墩

(3)环形梁式机墩。对于中小型机组,发电机支承在环形梁 (圈梁上),而环形梁又支承在4~6根立柱上,立柱将荷载传至下部块体结构,所以又称立柱式机墩,如图10-12 (b)所示。

(4)框架式机墩。机座由两个平行的钢筋混凝土框架和两根横梁组成,如图10-12(c)所示。发电机固定在框架上部的梁系上,并由框架将荷载传给蜗壳外围混凝土。

(5)矮机墩。目前单机容量在100MkW 以上的大型机组多采用这种机座,如图10-12 (d)所示。这种机座与蜗壳顶板联成整体,即在蜗壳顶板上设置一系列的矮小墩座。

3.发电机冷却设备布置

水轮发电机的冷却方式,主要有开敞式通风冷却、管道通风冷却、闭路循环空气冷却及水内冷却等四种。小容量发电机常采用开敞式通风冷却,不占用厂房面积。一般要占用较多的主厂房空间来布置通风管道。闭路循环空气冷却成套设备已包含在发电机内,对其他设备布置的影响较小。单水内冷及双水内冷发电机的冷却效率很高,能使发电机的尺寸缩小,使主厂房布置更趋紧凑、合理。

(三)油、水、气系统布置的影响

为了保证水电站厂房及机电设备的正常运行及安装检修,在水电站上还必须设置油、气、水系统。

1.油系统

通常分为透平油系统和绝缘油两大系统。透平油系统中设置油泵、滤油机和储油罐(至少有两个,一个盛清油,另一个盛污油或空着)。因考虑油的防火,通常把这些设备布置在一个单独的房间,称为透平油室,用混凝土墙和楼板与其他间室隔开。绝缘油系统由于其油量需要大,大都是布置在户外,靠近主变和开关站。

2.气系统

压缩空气系统分为中压和低压两系统。中压系统一般为2.5~4MPa,低压系统一般为0.75MPa,气机室一般布置在安装间下层、水轮机层或副厂房中。储气罐一般与压气机布置在一起,当储气罐特别大时也可将其布置在厂外以保证安全。

3.水系统

(1)供水系统。水电站厂房供水系统供给生活用水、消防用水及技术用水。供水的方式有上游坝前取水、厂内引水钢管取水、下游水泵取水及地下水源取水四种。供水系统的布置不会影响厂房尺寸。

(2)排水系统。厂房内的生活用水、技术用水,以及各种部件及伸缩缝与沉陷缝的渗漏水均需排走。凡能自流排往下游的均自流排往下游。不能自流排除的用水及渗漏水,则集中到集水井内,再以水泵排往下游。机组检修时常需放空蜗壳及尾水管内的水。检修排水可以采用以下几种方式:

1)集水井。各尾水管与集水井之间以管道相连,并设阀门控制,尾水管的积水可自流排入集水井,再以水泵排走。

2)排水廊道。在厂房最低处沿纵轴向设一廊道,各尾水管的积水直接排入廊道,再以水泵排走。

3)分段排水。每两台机组间设集水井及水泵,进行这两台机组的检修排水。

4)移动水泵。需检修某台机组时,临时将移动水泵装在该处进行排水。集水井可布置在安装间下层、厂房另一端、尾水管之间或厂房上游侧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。