1.剪毛机刀片的热处理

剪毛机刀片(见图18-107)的主要失效形式是刃口崩刀、刃面划伤和粘着磨损。因此,刀刃要求高硬度和足够韧性,刃面要求高耐磨料磨损性能,刀齿整体要有足够韧性。

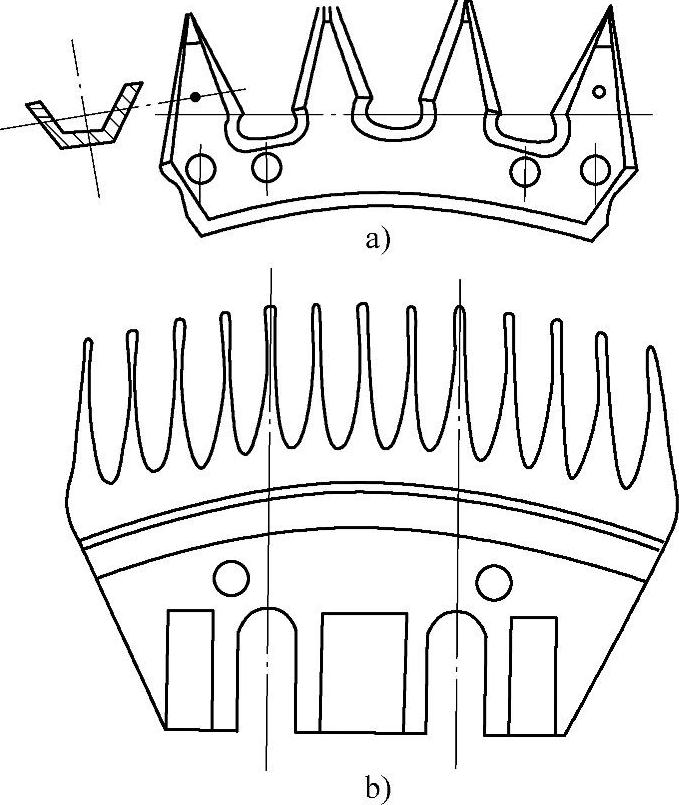

图18-107 剪毛机上、下刀片

a)上刀片 b)下刀片

刀片选用低合金工具钢,最终热处理后刃口组织应以高硬度的隐晶马氏体或细针马氏体为主,辅以适量的残留奥氏体,没有或有少许均布的细小碳化物,以提高抗崩刃能力;刃面则要求在马氏体基体上均布适量的、颗粒尺寸适当的、并与基体牢固结合的碳化物,以提高抗划伤能力。

刀片材料及热处理工艺见表18-323。表18-324~表18-326所列分别为几例特殊工艺。

2.筛片的热处理

锤片粉碎机筛片的失效形式,主要是冲蚀磨料磨损,而碾米机筛片则为磨损和断裂。

筛孔通常是冷冲成形,故筛片采用低碳钢板制造。国标规定的热处理工艺和技术要求如下:

1)碳氮共渗:表面硬度≥550HV1;渗层深度70~170μm。

2)氮碳共渗:化合物层硬度≥450HV,化合物层深度6~15μm;允许表面有不超过化合物层深度1/3的少量点状疏松。

3)低碳马氏体处理:推荐用Q235或20钢低碳马氏体淬火,表层磨去0.15mm后,检验硬度≥68HRA(约35.5HRC),非马氏体组织≤5%(体积分数)。

筛片热处理工艺见表18-327和图18-108。

表18-323剪毛机刀片材料及热处理工艺

注:括号内为旧标准牌号。

表18-324 上刀片低碳钢碳氮共渗淬火工艺规程

表18-325 刀片N.M.处理(含氮马氏化处理)工艺规范

表18-326 刀片G.S.处理(姜块状索氏体化预处理)工艺规范

表18-327 筛片热处理工艺规范与要求

①负荷较轻的筛片 低碳马氏体淬火后可不回火,其耐磨性更高。

图18-108 两种筛片热处理工艺曲线

a)氮碳共渗 b)奥氏体氮碳共渗淬火

①排气阶段酒精用量:RJJ-35炉4.8mL/min;RJJ—105炉5.6mL/min

②氮碳共渗阶段:RJJ-35炉(105炉)滴酒精1.2mL/min(3.2),通氨气420L/h(1000),炉压800Pa③650℃已在Fe-C-N三元共析点以上,故称奥氏体状态氮碳共渗。出炉油淬,次表层含氮奥氏体转变成含氮马氏体,其下是含氮铁素体过渡区,心部为铁素体和少量珠光体。200℃×4h回火,至关重要,可使ε-Fe2~3(N,C)化合物

层沉淀析出γ′-Fe4(N,C),硬度进一步提高,使800~1000HV的总硬化层达到45μm以上

3.颗粒饲料压粒机环模与压辊的热处理

相关标准(JB/T6944.2—1999)规定:环模应使用σb≥600MPa,σs≥350MPa,aK≥50J/cm2的材料,其技术要求见表18-328,热处理工艺见表18-329和图18-109。(https://www.xing528.com)

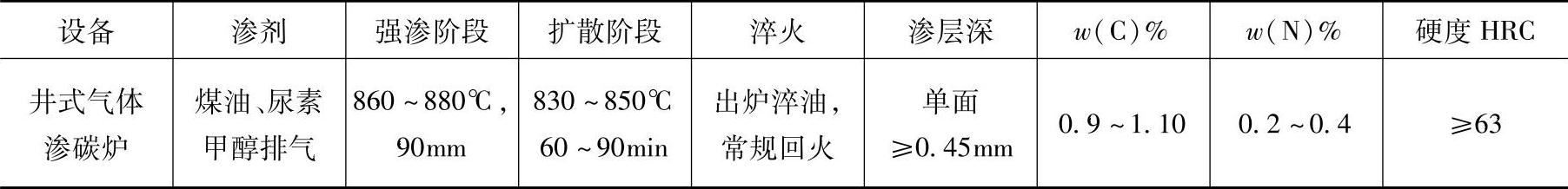

表18-328 环模和压辊技术要求

表18-329 环模、压辊壳体热处理工艺规范

①如用GCr15钢,淬火温度为840~850℃。

②淬火与回火均从炉温恢复到指定温度后开始计算保温时间。

③淬火用2号普通淬火油效果较好。或用L-AN10号与L-AN20号全系统损耗用油各半混匀,油温20~80℃,加搅拌。

④二硝淬火介质配方(质量分数):NaNO330%+NaNO220%+水50%。密度1.40~1.46g/cm3,20~80℃使用,加搅拌。

⑤回火用HG-24号气缸油油浴、硝盐浴或在空气循环炉中进行。如在箱式炉中回火,则取3h,工件不得在炉内堆放。

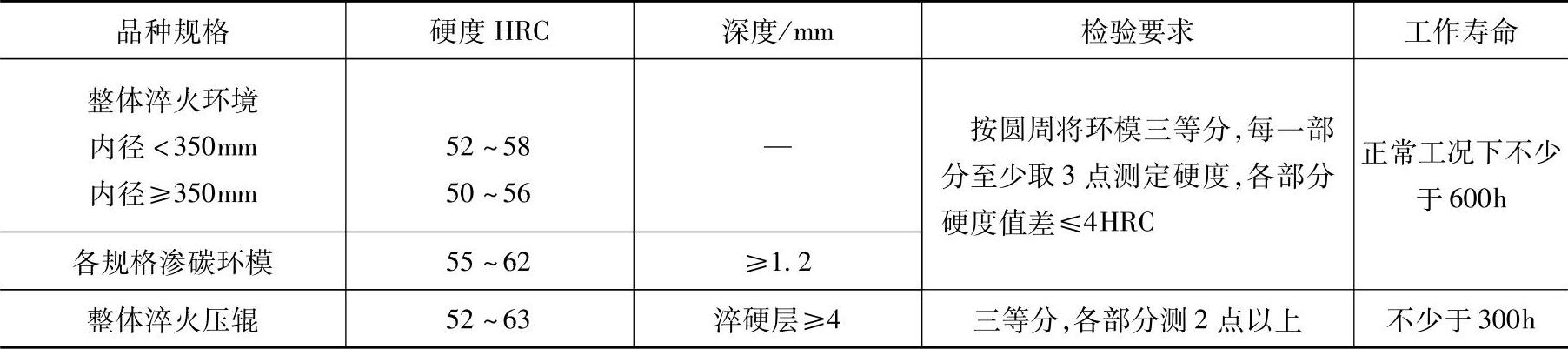

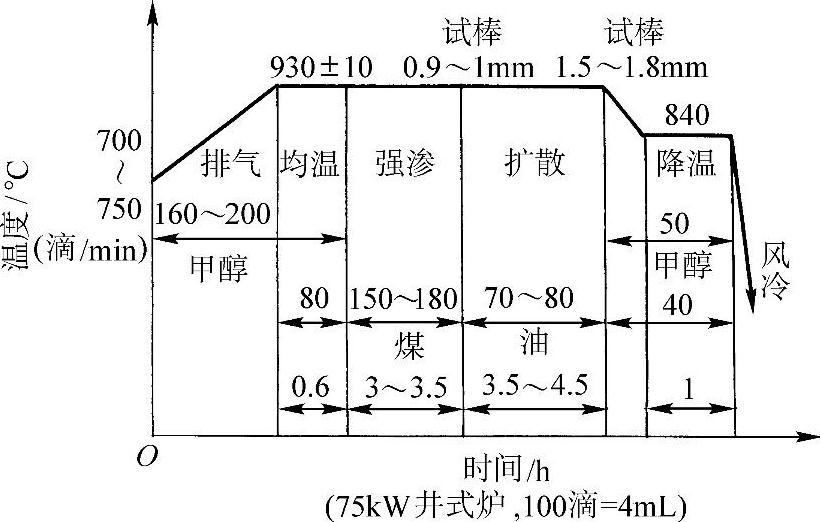

图18-109 环模渗碳工艺曲线

4.轧棉花机、剥绒机锯片和肋条的热处理

轧花机、剥绒机锯片和肋条是棉花加工机械的主要易损件,要求具有较高的耐磨性。其材料选用和热处理工艺见表18-30和图18-110和图18-111。

图18-110 锯片碳氮共渗工艺曲线

图18-111 肋条碳氮共渗工艺曲线

表18-330 锯片与肋条热处理工艺规范

5.榨油机榨螺的热处理

榨螺是榨油机的关键件和易损件,要求表面在高温下具有高硬度、高耐磨性,心部应有高强度和足够的韧性和抗疲劳性能。多选用20钢或20CrMnTi钢渗碳。

20CrMnTi钢榨螺工艺流程:锻造 950~980℃正火

950~980℃正火 机加工

机加工 清洗脱脂

清洗脱脂 350~400℃箱式炉中预热、预氧化

350~400℃箱式炉中预热、预氧化 气体渗碳(见图18-112)

气体渗碳(见图18-112) 出炉摊开,吹风快冷,防止析出网状碳化物

出炉摊开,吹风快冷,防止析出网状碳化物 850~870℃加热油淬

850~870℃加热油淬 150~170℃×3h回火

150~170℃×3h回火 清洗。

清洗。

6.小农具材料及其热处理

几种小农具的选材和热处理工艺见表18-331。

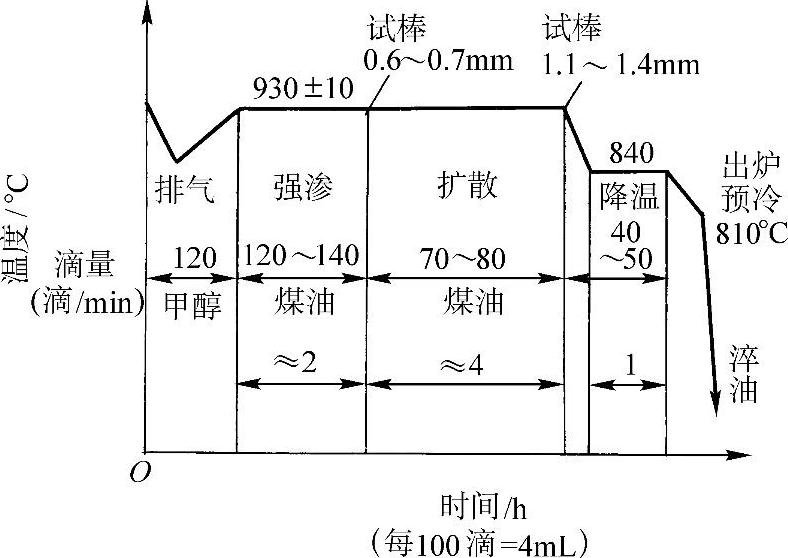

图18-112 榨螺渗碳工艺曲线

注:金相检验如下:

1)渗碳层深1.6~2.0mm,其中过共析+共析层占50%~70%(体积分数)。

2)M+AR≤5级,K≤5级,心部F≤5级。

3)有效硬化层深度(测至550HV1):

DC为2.0~2.5mm;表面硬度为58~64HRC。

表18-331 小农具用材料及其热处理工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。