1.预备热处理

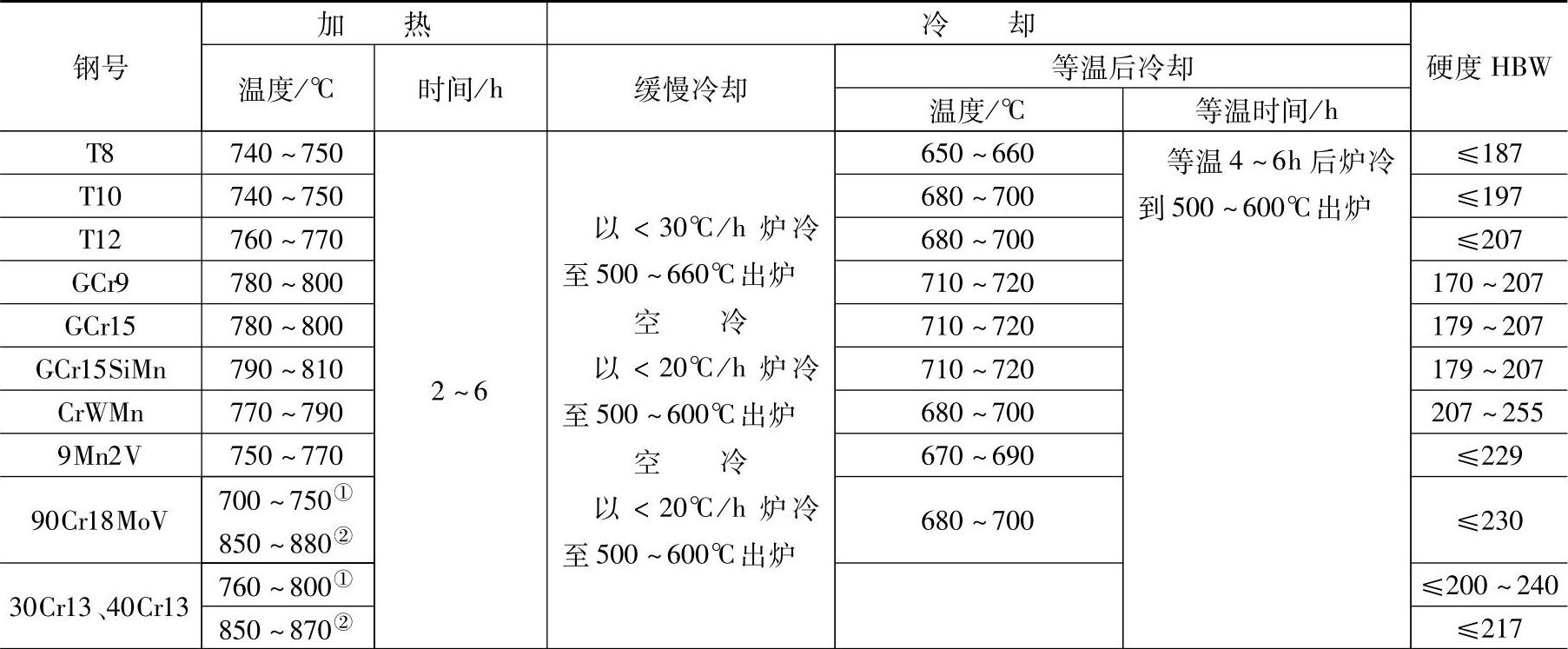

(1)退火 量具退火规范列于表18-259,可供参考。

(2)正火 为改善一些中碳钢量具零件的原始组织,减小表面粗糙度值和提高强度,可用正火作为预备热处理或最终热处理。

表18-259 量具退火规范

①为高温回火软化。

②为完全退火。二者可根据情况选用。

(3)消除网状碳化物 如果过共析钢中网状碳化物较严重或组织粗大,淬火时易产生裂纹,磨削时也容易产生裂纹,必须进行预备热处理予以消除。

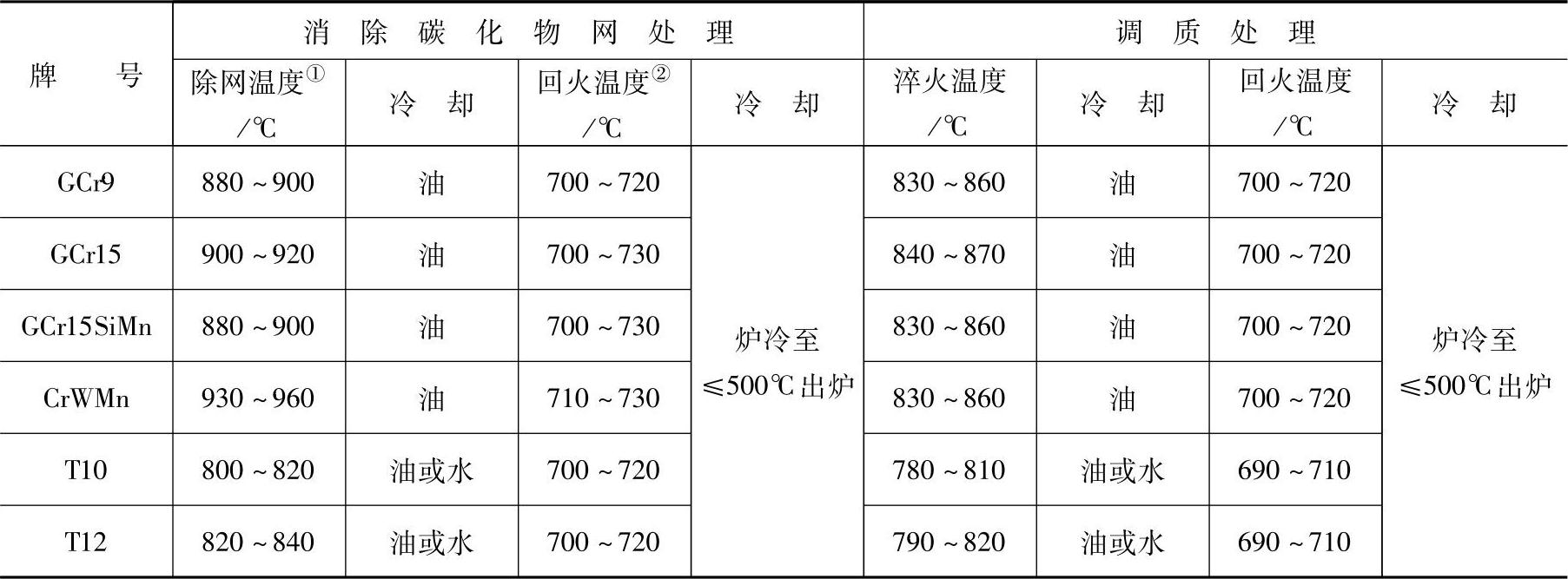

(4)调质 调质的目的是改善机械加工后表面粗糙度,细化淬火前的组织,去除机械加工应力,减小热处理变形。常用量具用钢消除碳化物网调质处理规范列于表18-260。

2.最终热处理

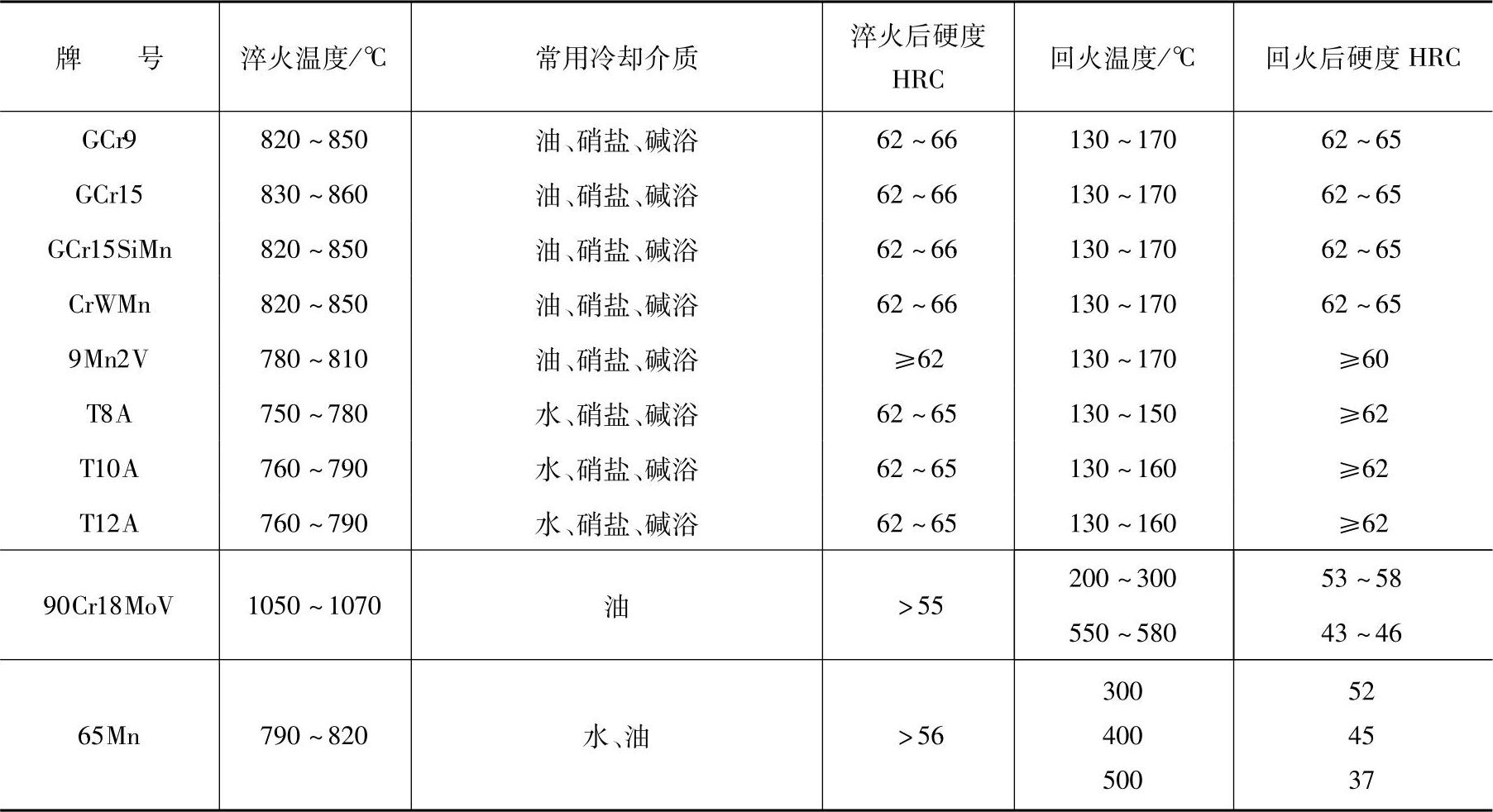

(1)淬火 根据产品的技术要求,工件尺寸及形状,量规和量具零件可以选用盐浴炉、真空炉、可控气氛炉、流态床或感应加热设备进行加热。常用量具用钢的淬火及回火温度见表18-261。

表18-260常用量具用钢消除碳化物网及调质处理规范

①碳化物网粗、厚、完整的,采用上限除网温度;细、薄、不完整的碳化物网选用较低的除网温度。

②也可用常规退火工艺代替除网处理后的回火。(https://www.xing528.com)

表18-261 常用量具用钢的淬火及回火温度

加热时,尺寸较小,原始组织极细的片状或点状珠光体的零件,以及返修品,宜取下限或较低的温度,反之宜取上限或较高的温度。

量具在盐浴炉中的加热系数为0.4~0.8min/mm,在辐射炉中为1~2min/mm,在流态床中为0.5~1min/mm,在盐浴炉中加热时,如经650℃预热,可采用预热与加热时间的比例为1∶1或2∶1。具体确定加热时间时应考虑零件尺寸、结构特征、装炉方式等。

为了减少造成量具不稳定的因素,除需特别考虑淬火变形及硬度要求不高的某些工件外,最好不采用分级淬火或等温淬火,而采用油、盐水冷却或“水淬油冷”双介质淬火法。淬火时的油温以不超过60℃为宜。淬火后及时用流水冲洗冷透。用食盐水溶液做冷却介质时,温度最好保持在25℃以下,最高不超过30℃。盐水中不应混入油污和肥皂。

需进行冷处理的工件,淬火冷却或水冲洗后,应尽快进行冷处理,以减少奥氏体稳定化。

(2)回火 量具的回火温度见表18-261,通常根据所要求的硬度确定回火温度。

量具通常在热浴中回火,回火时间应根据设备、装炉方式以及工件大小来确定,保温时间一般不少于2h,截面尺寸在50mm以上时需2~4h。用辐射炉回火时,回火时间至少比热浴回火延长1~2倍,并应适当提高回火温度。

量具淬火后如不进行冷处理,应立即回火,以免发生裂纹。成批生产时应避免装炉密实重叠,防止加热不透造成回火不足。

(3)冷处理 对于尺寸稳定性要求高的工作需进行冷处理。量具零件淬火后应先冷至室温,再将其冷至-70~-80℃,有的甚至-196℃,保温0.5~1h,使残留奥氏体尽量能转变为马氏体。对形状复杂,薄厚相差悬殊的工件,冷处理前宜将细薄部分用石棉包扎。冷处理完毕,待零件升至室温后立即进行回火或时效。

(4)稳定化处理 量具在长期存放和使用过程中,碳从马氏体中脱溶析出ε碳化物,马氏体正方度减小导致尺寸缩小,残留奥氏体继续转变为马氏体而引起尺寸的膨胀;残留应力松弛,残留应力造成的弹性变形部分地变为塑性变形,引起尺寸的变化。通过稳定化处理可以减小马氏体的正方度,成为较稳定的马氏体组织;使未转变的残留奥氏体陈化;降低淬火和冷处理后的残留应力,对尺寸稳定性有良好的作用。

一般量规在140~180℃稳定化处理8~10h(与回火合并进行)。硬度要求不低于64HRC的量块,可在冷处理后进行120℃,48h的稳定化处理。采用反复多次的冷处理与稳定化处理,可以使尺寸稳定性更有保证。

尺寸稳定性要求特别高或翘曲变形要求极严的零件,在热处理及磨削加工后,应留出很少的加工余量,以备在去除磨削应力的稳定化处理后作最终的研磨。消除磨削应力的稳定化处理温度可等于或低于原来的回火温度,时间不少于3h。随后每次研磨工序之间应穿插进行稳定化处理,每次数小时即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。