热作模具主要用于加热金属或液态金属制品的成形,这类模具可分为机锻模、锤锻模、挤压模和压铸模等。其失效形式主要有变形失效、热疲劳失效、热磨损失效和断裂失效四种。由于工作条件十分恶劣,要求热作模具应具有一定的高温强度与高温硬度、良好的淬透性与冲击韧度、足够的耐热疲劳性能和抗氧化能力。

1.热作模具用钢及技术要求

各类热作模具用钢情况及硬度要求列于表18-231。

表18-231 热作模具材料的选用

2.热作模具热处理工艺

(1)锤锻模热处理工艺

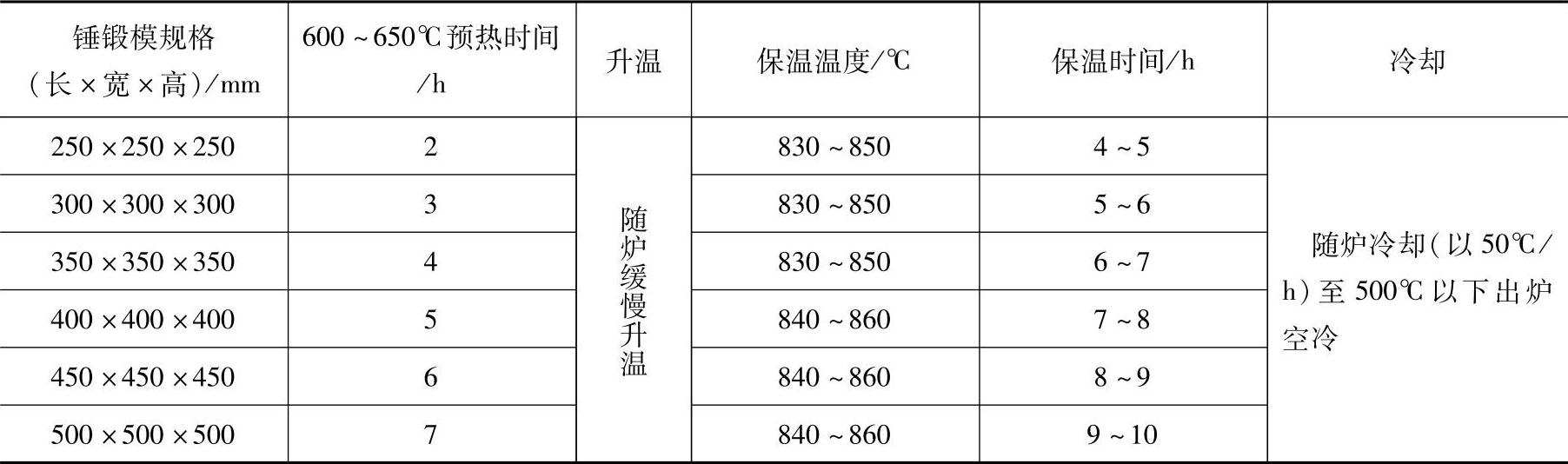

1)退火。锤锻模钢锻后需进行完全退火或等温退火。锤锻模用钢退火工艺见表18-232,不同尺寸的模块退火工艺规范列于表18-233。对于含有Ni、Cr等易形成白点的模块,须进行去氢退火,如图18-82所示。

表18-232 锤锻模用钢退火工艺

表18-233 不同尺寸模块的退火工艺规范

图18-825 CrMnSiMoV钢横块普通退火与防止白点退火工艺曲线

2)淬火。模具在淬火前应检查和清除刀痕等加工缺陷。为避免模具表面的氧化和脱碳,应采用少无氧化加热。锤锻模的淬火工艺见表18-234所示。

表18-234 锤锻模的淬火工艺

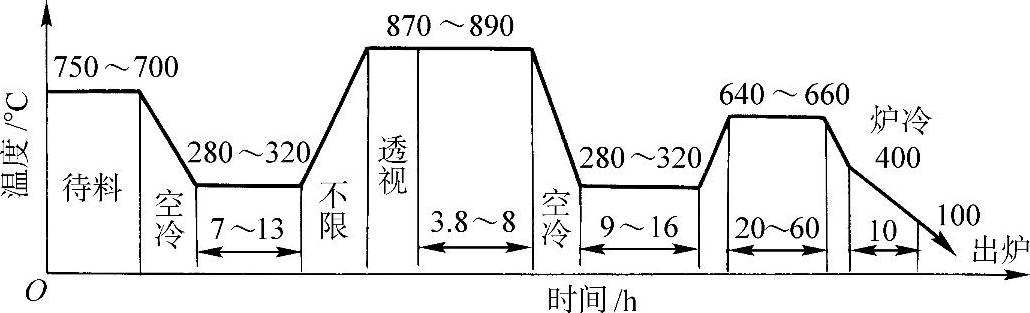

锤锻模淬火加热时应进行一次或二次预热。在箱式电阻炉中加热时,加热系数取2~3min/mm,盐浴炉中加热时取1min/mm。为了减小淬火畸变,模具淬火前要先预冷到780~800℃,然后再油冷。预冷和油冷时间根据模具尺寸确定,表18-235列出了5CrNiMo锻模淬火预冷时间和油冷时间,可供参考。

表18-235 5CrNiMo模具淬火预冷时间和油冷时间

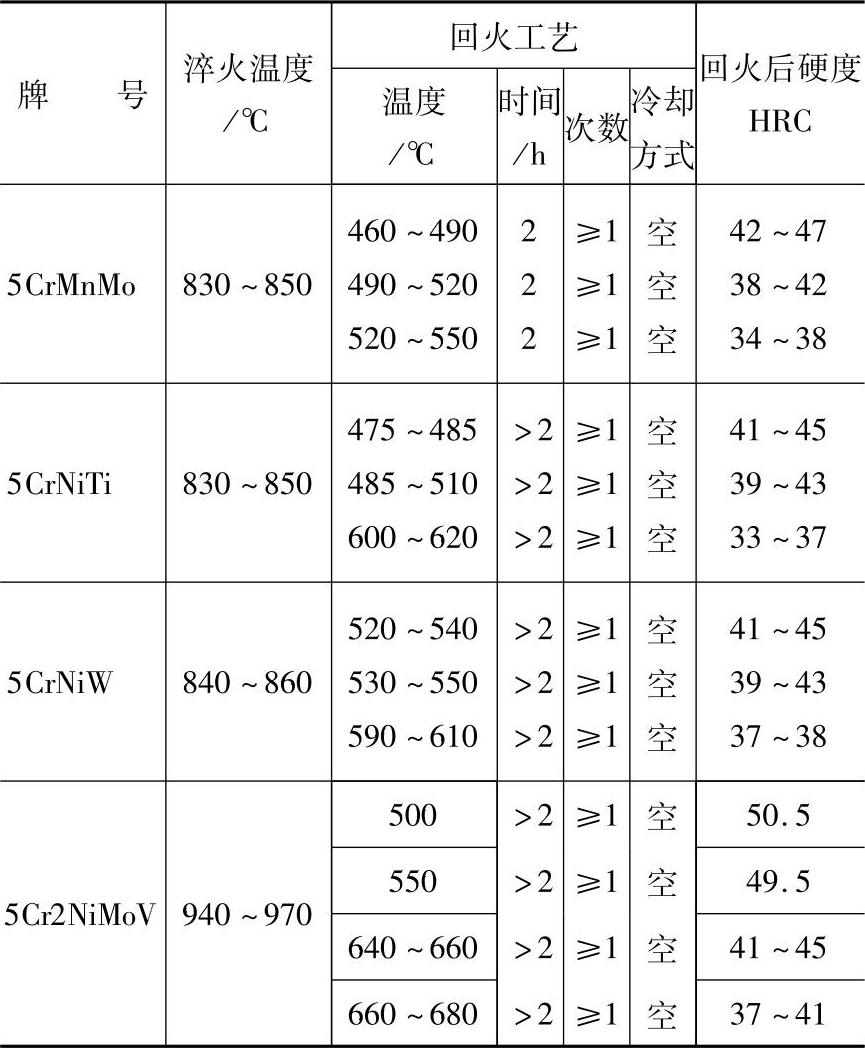

3)回火。一般锤锻模在淬火冷至150~200℃时,就应从油槽中取出并立即装炉回火。回火温度视模具的工作温度和硬度要求而定,回火时间应充分,回火次数以两次为宜,第二次回火温度一般低于第一次回火温度10~20℃。热作模具的回火工艺规范见表18-236,5CrNiMo钢锻模的回火温度与硬度的关系列于表18-237。

表18-236 热作模具回火工艺

表18-237 5CrNiMo钢锻模回火温度与硬度

(2)热挤压模具热处理工艺(https://www.xing528.com)

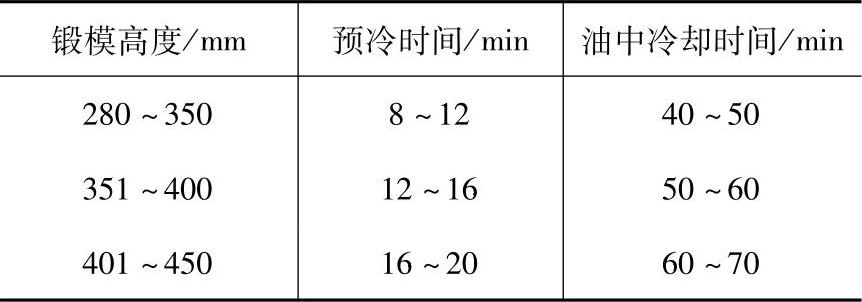

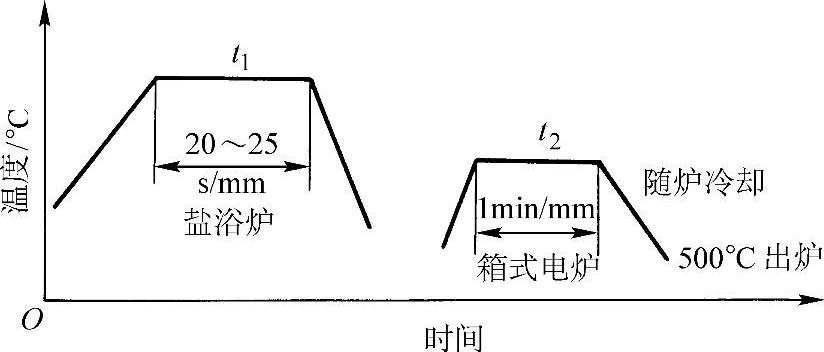

1)退火。热挤压模具锻后需经良好的球化退火,以改善组织、去除应力,降低硬度,为最终热处理作好组织准备。热挤压模具的退火工艺见表18-238。3Cr2W8V、3Cr3Mo3VNb、5Cr4W5Mo2V等热模具钢还可用如图18-83所示的快速球化退火工艺。三种热挤压模具钢快速球化退火后的硬度列于表18-239。

表18-238 热挤压模具钢的退火工艺

图18-83 快速球化退火工艺

t1:3Cr2W8V,1050℃;3Cr3Mo3VNb,1030℃;5Cr4W5Mo2V,1100℃

t2:3Cr2W8V,850~870℃;3Cr3Mo3VNb,850~870℃;5Cr4W5Mo2V,850~870℃

表18-239 三种热挤压模具钢快速球化退火后的硬度

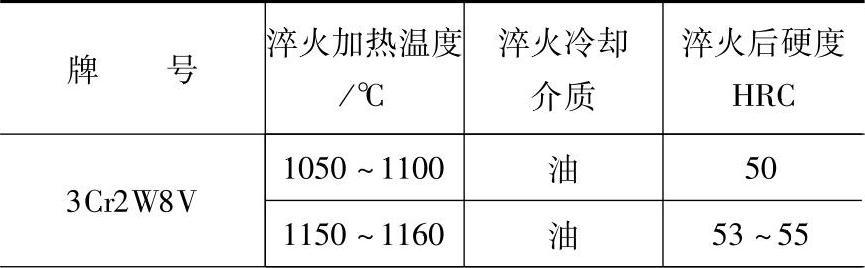

2)淬火。热挤压模具的淬火工艺见表18-240。对断裂韧度、抗热疲劳、抗热磨损要求较高及淬火处理后需电加工的模具要采用上限的淬火温度。对要求畸变小、晶粒细、冲击韧度高的模具应用低限的温度淬火。

表18-240 热挤压模具钢的淬火工艺

(续)

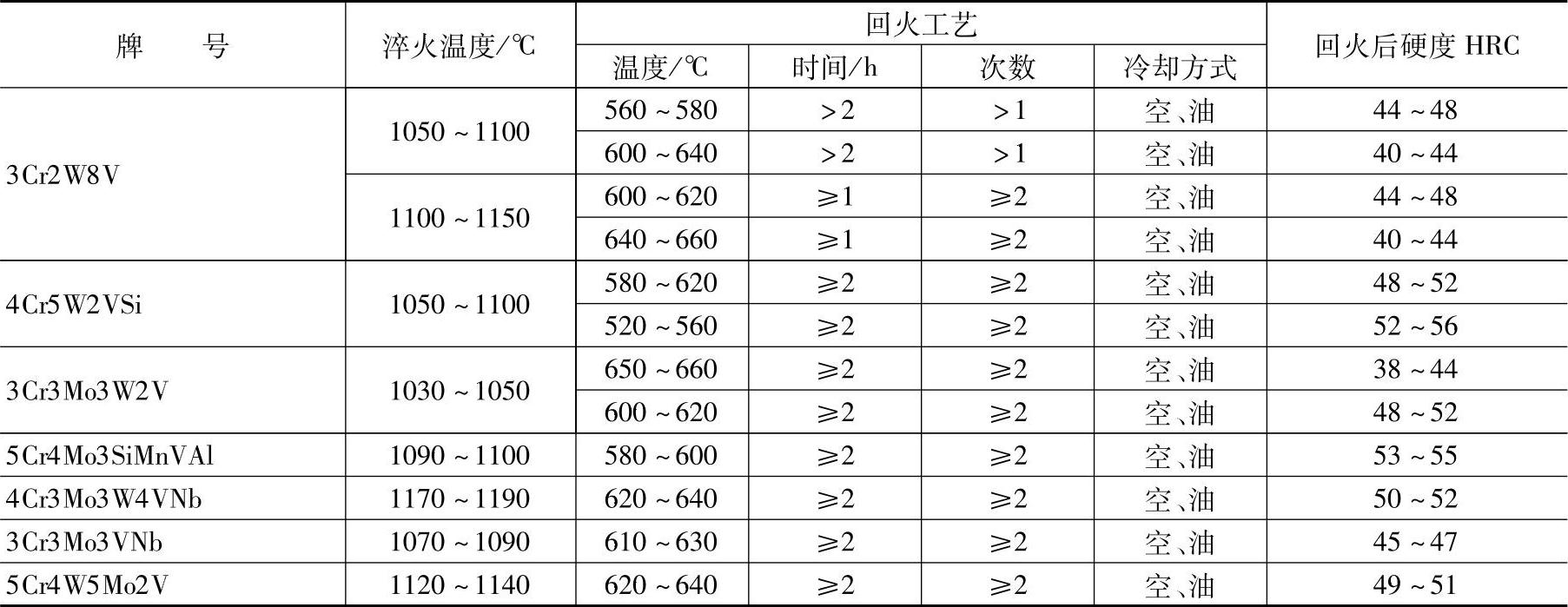

3)回火。热挤压模具的回火工艺及回火后的硬度见表18-241。

表18-241 热挤压模具钢的回火工艺及回火后的硬度

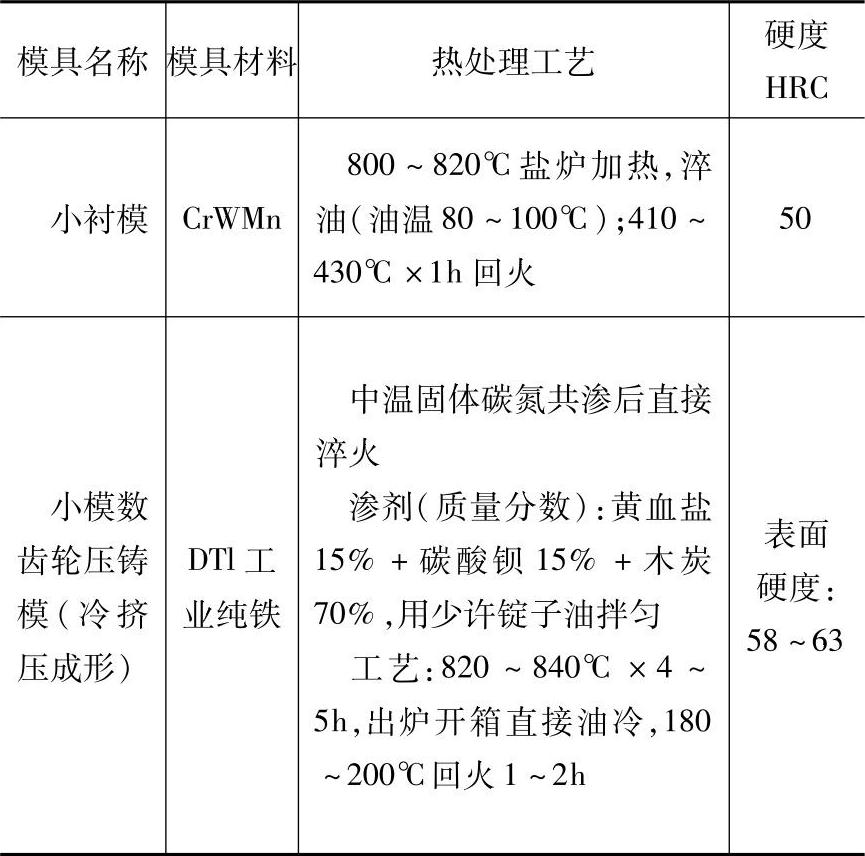

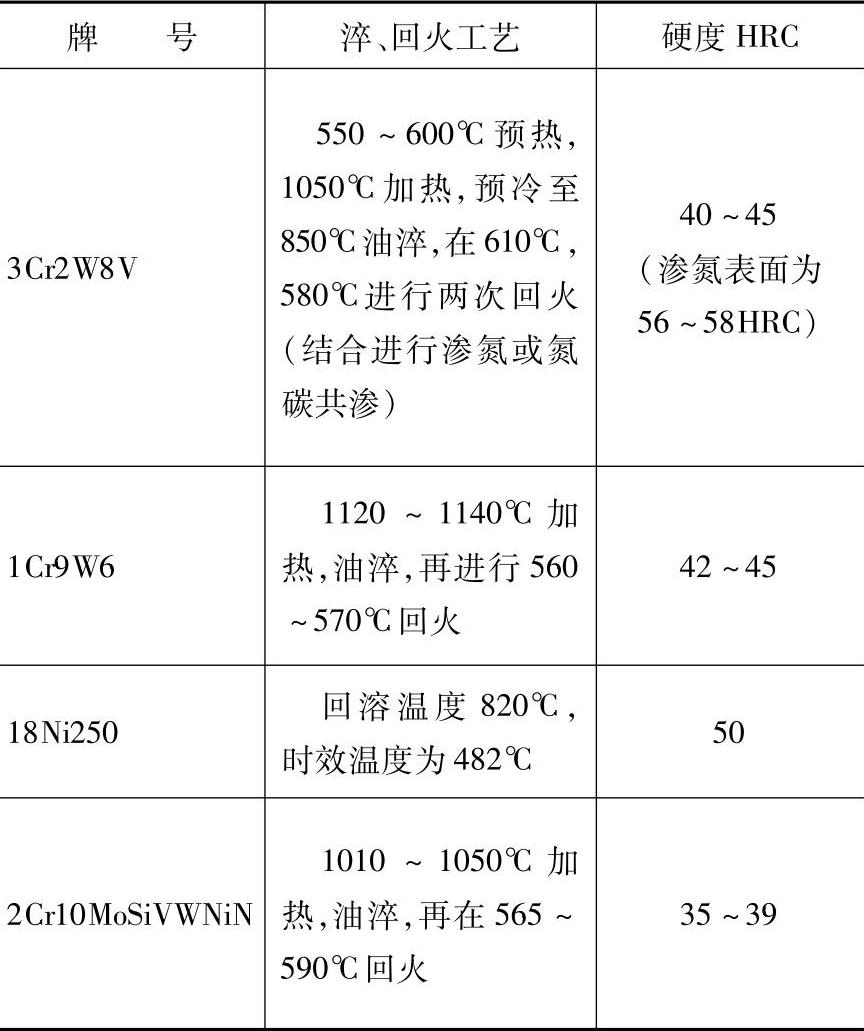

(3)金属压铸模具的热处理 压铸锌合金、铝合金、铜合金用模具的热处理工艺列于表18-242、表18-243和表18-244,可供参考。

表18-242 压铸锌合金用模具的热处理工艺

表18-243 压铸铝合金用模具的淬、回火工艺

表18-244 压铸铜合金用模具的热处理工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。