冷作模具主要用于金属或非金属材料的冷态成形,包括冲裁模、弯曲模、拉深模、挤压模和镦锻模等。冷作模具工作时主要承受着拉压、弯曲、冲击、疲劳、摩擦等多种机械力的作用,因此其主要失效形式有过载失效、磨损失效、咬合失效和疲劳失效四种形式。冷作模具应具备高的变形抗力、断裂抗力、耐磨损、抗疲劳、不咬合等能力。

1.冷作模具用钢及技术要求

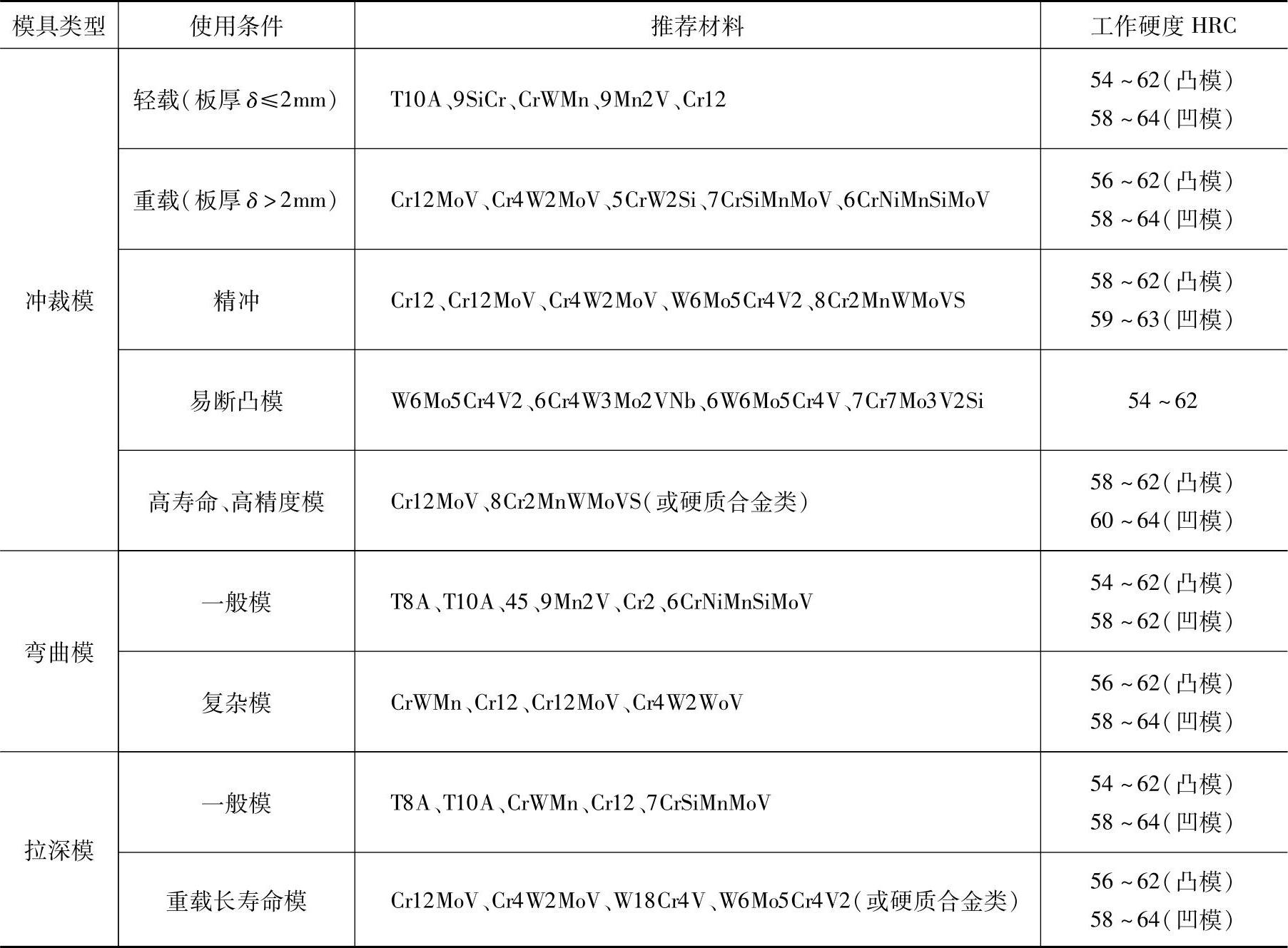

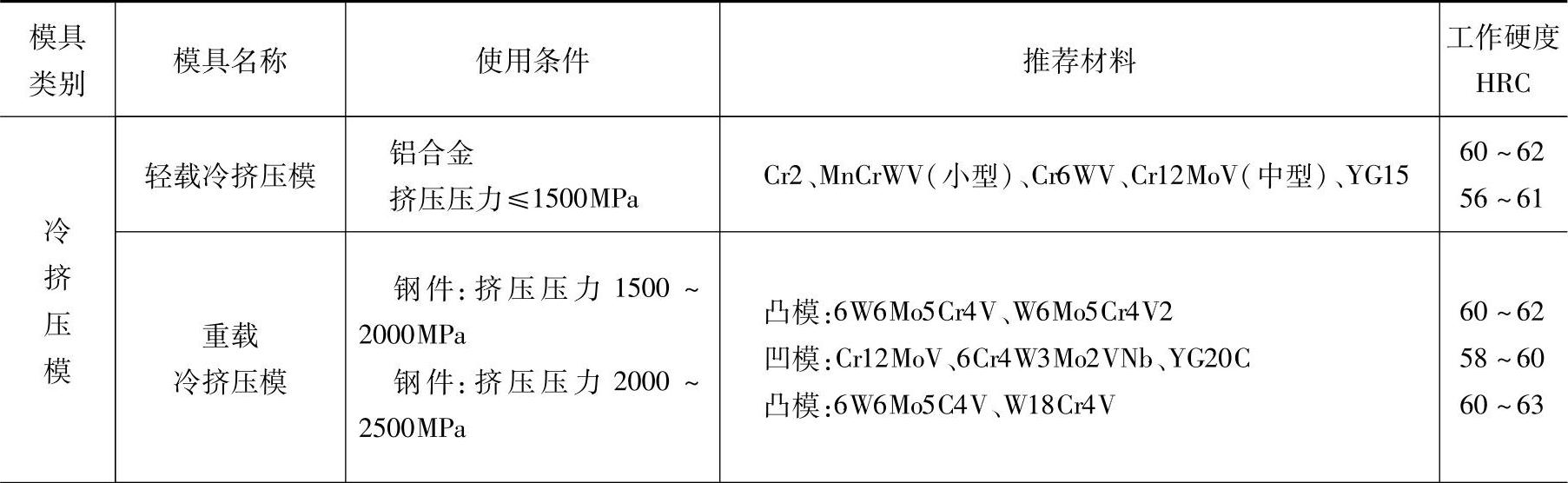

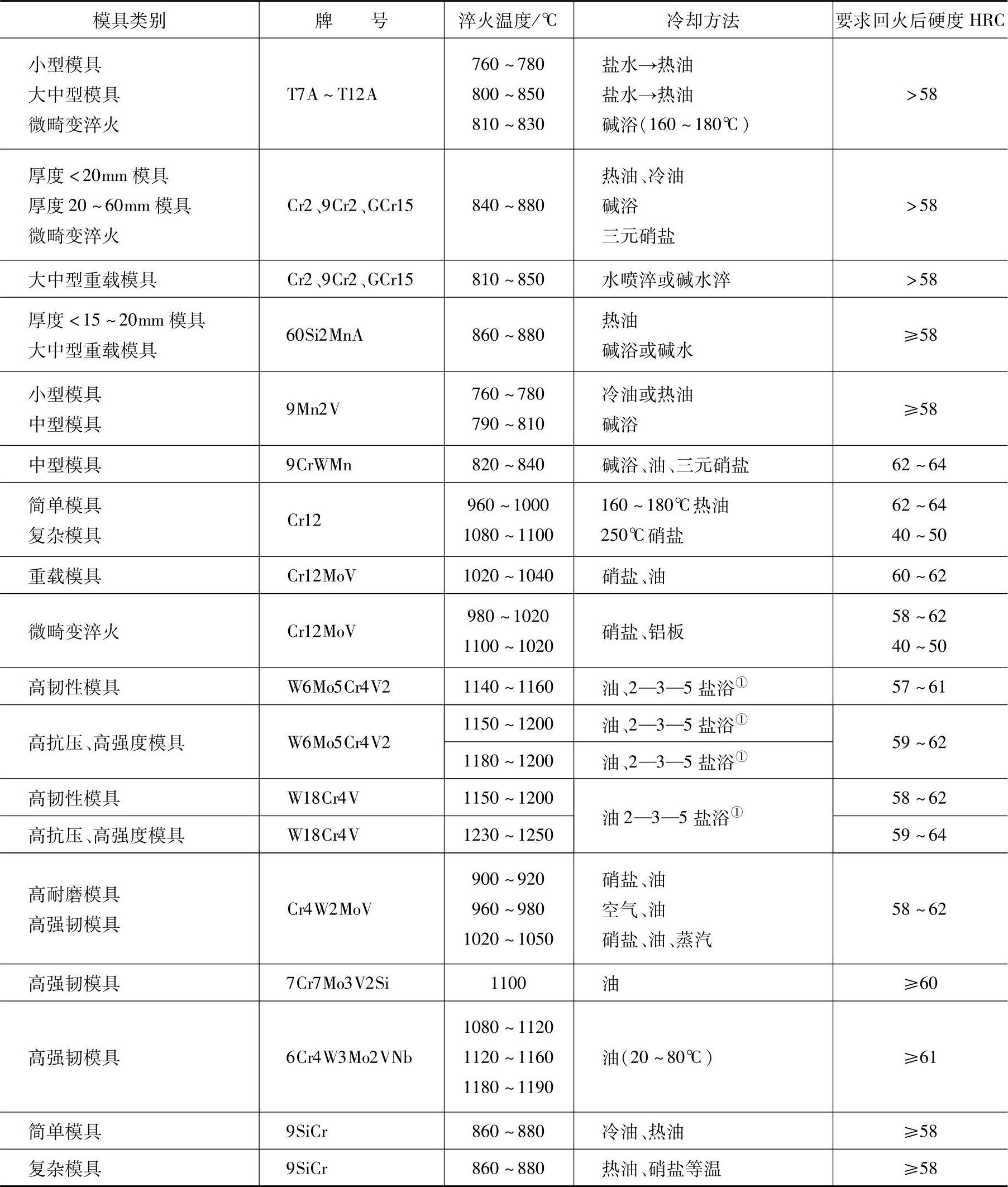

冷作模具通常多选用高碳钢或高碳合金钢,表18-221和表18-222列出了常用冷冲模具和冷锻模具用钢和硬度要求。

2.冷作模具热处理工艺

表18-221 常用冷冲模具材料选用表

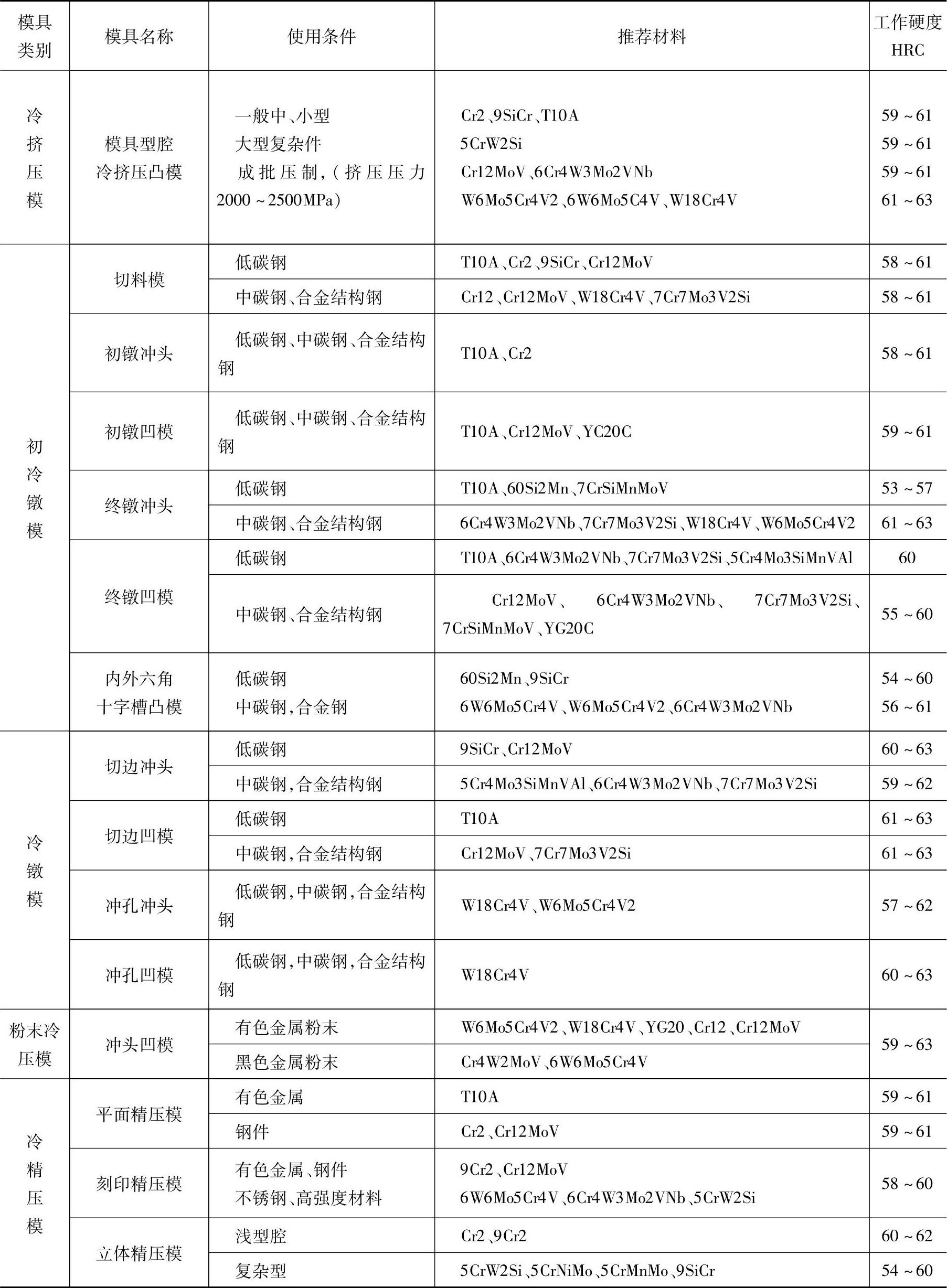

表18-222 常用冷锻模具材料选用表

(续)

注:可以选用性能相近的其他材料;可以采用适当的表面改性处理技术。

(1)正火 正火的目的是消除碳素工具钢、合金工具钢的残留碳化物网,细化不均匀的片状珠光体。几种常用冷作模具钢的正火规范见表18-223所示。

表18-223 几种常用冷作模具钢的正火规范

(2)球化退火 球化退火的目的是获得满意的可加工性,为淬火作好组织准备。球化退火组织对最终热处理后强韧性、畸变、开裂倾向、耐磨性、断裂韧度有显著影响。

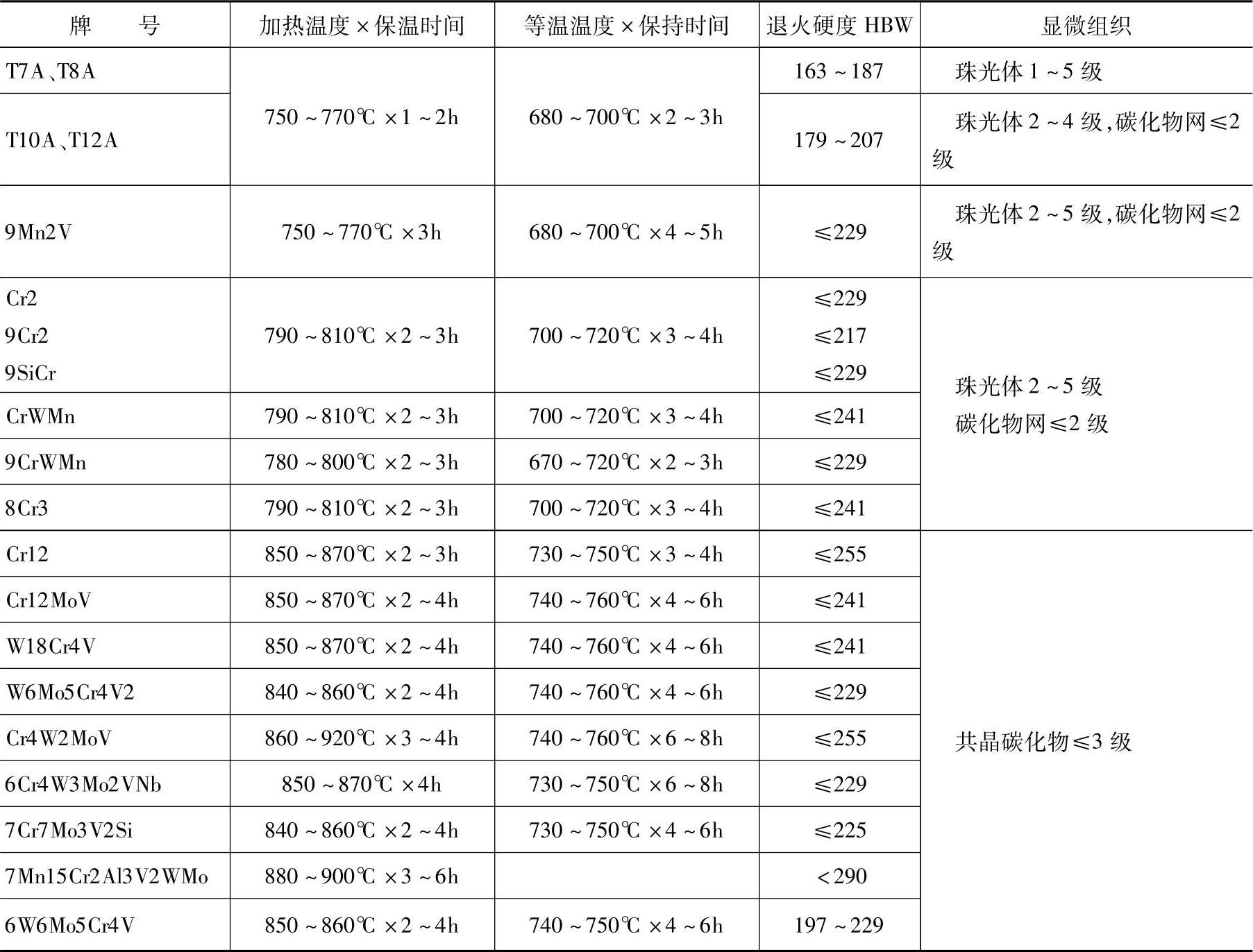

常用冷作模具钢毛坯成批球化退火工艺规范如表18-224所示。

(3)去应力退火 去应力退火的目的是消除模具淬火或精加工前的残留应力,或避免高速钢返修时出现的萘状断口。碳素工具钢和合金工具钢的去应力退火工艺规范为:630~650℃保温1~2h,高合金工具钢为680~700℃保温1~3h。

(4)淬火 由于冷作模具钢含合金元素量多且品种多,合金化较复杂,钢的导热性差。为了减小模具畸变,提高强韧性,淬火时应采用少无氧化加热(如可控气氛、真空),避免表面氧化和脱碳。加热过程宜缓慢,多采用预热或阶梯式升温;冷却时在达到淬火目的的前提下,应采用缓慢的冷却方式,等温淬火、分级淬火、高压气淬、空冷淬火等是优先选用的方法。

表18-224 常用冷作模具钢毛坯成批等温球化退火规范

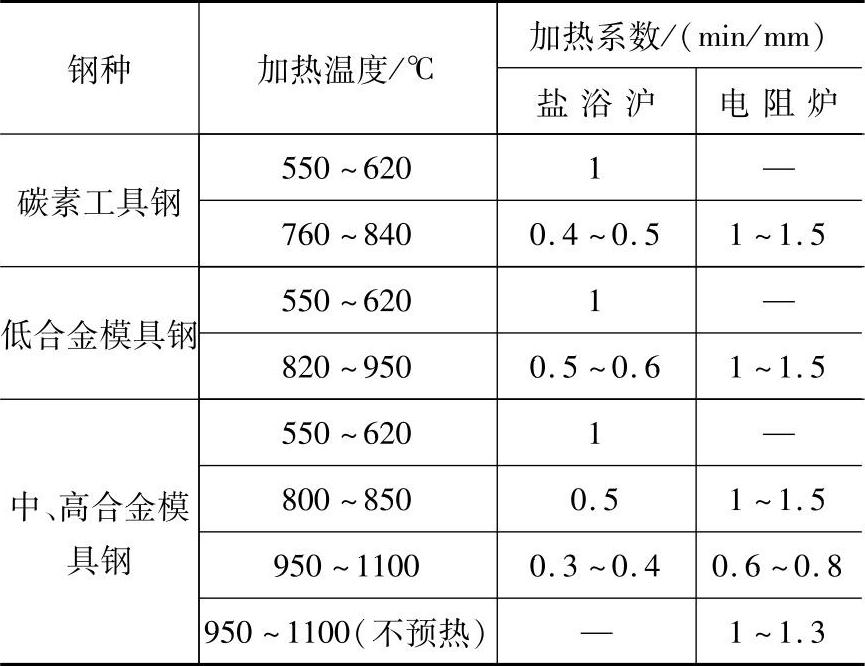

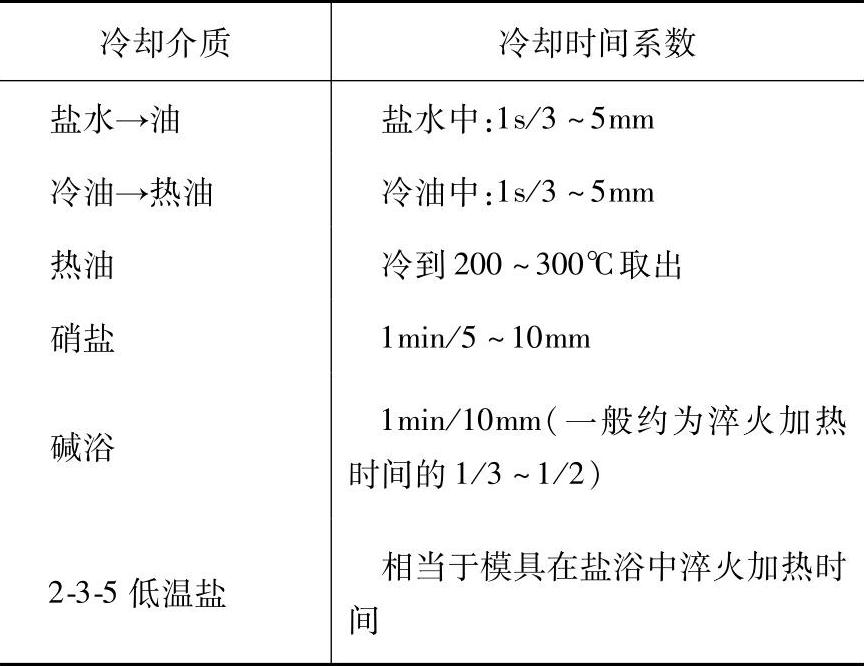

冷作模具常用的淬火工艺见表18-225,常规的加热系数、预热温度、冷却时间分别见表18-226和表18-227。对要求耐磨或需随后进行电加工的模具,应采用上限的加热温度和保温时间系数;对要求强韧性的模具,可采用下限的加热温度和保温时间系数。

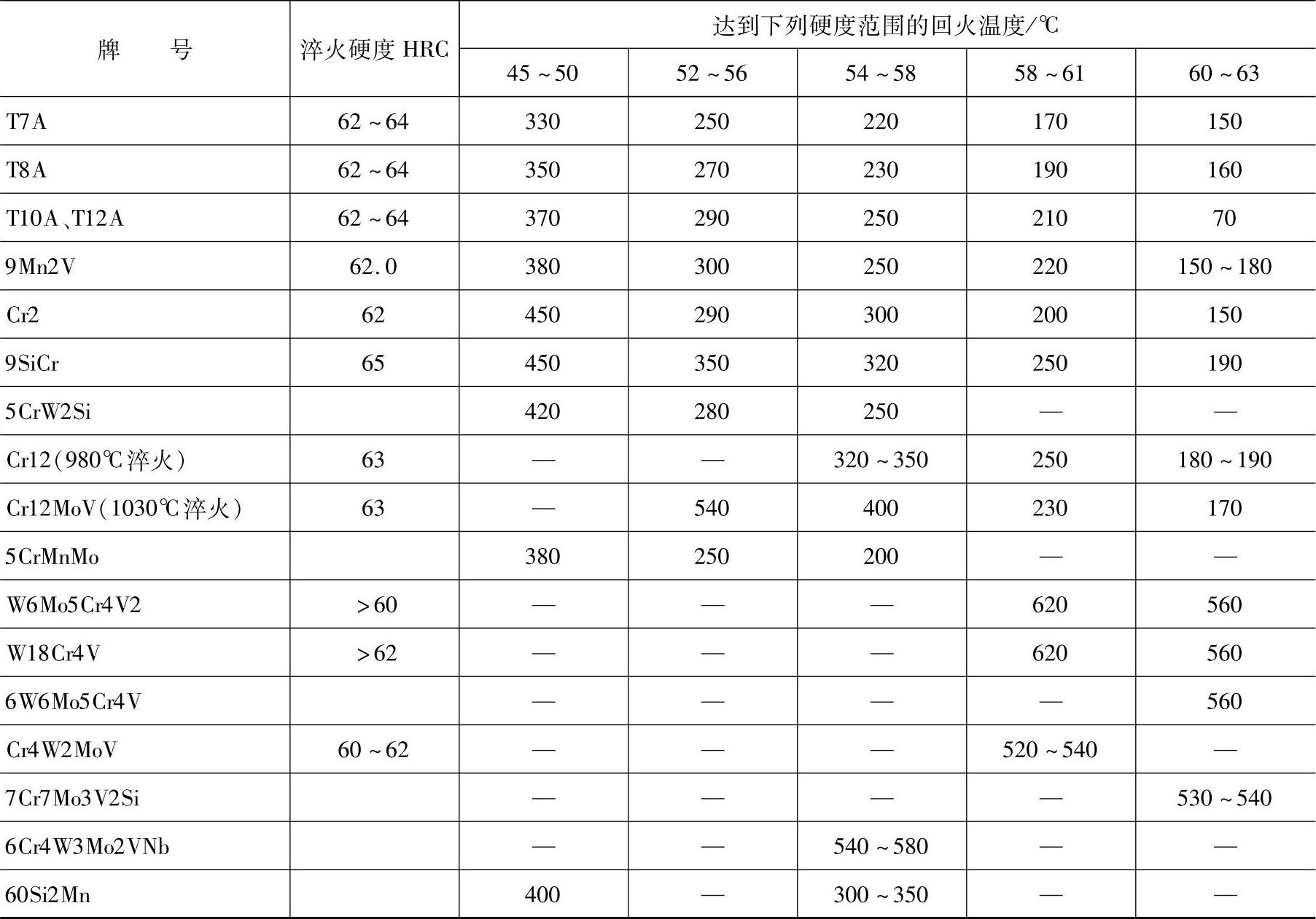

(5)回火 冷作模具淬火后应立即回火。回火温度根据钢种和对模具的硬度要求选定,表18-228可供参考。选择回火温度时要注意避开表18-229所示的回火脆性温度范围。回火时间根据钢种和模具的尺寸大小而定,一般碳素工具钢与低合金工具钢为90~180min,高合金模具钢为120~180min。

表18-225 冷作模具常用的淬火工艺规范(https://www.xing528.com)

①w(NaCl)20%+w[CaCl2(KCl)]30%+w(BaCl2)50%。

表18-226 冷作模具的常用加热系数

表18-227 模具在各种冷却介质中的冷却时间

表18-228 常用冷作模具钢的回火温度与硬度

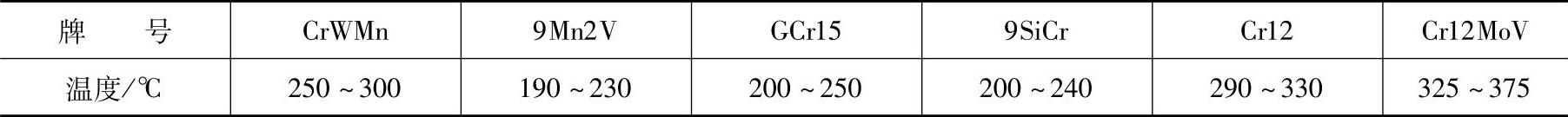

表18-229 冷作模具钢的回火脆性温度范围

碳素工具钢一般采用一次回火,合金工具钢则应采用两次或多次回火。

对高精度、高合金钢制模具,为提高硬度、稳定尺寸,减少磨裂倾向和提高模具寿命,淬火后可采用-40~-80℃的冷处理,冷处理时间为30~120min。冷处理后应立即进行回火处理。

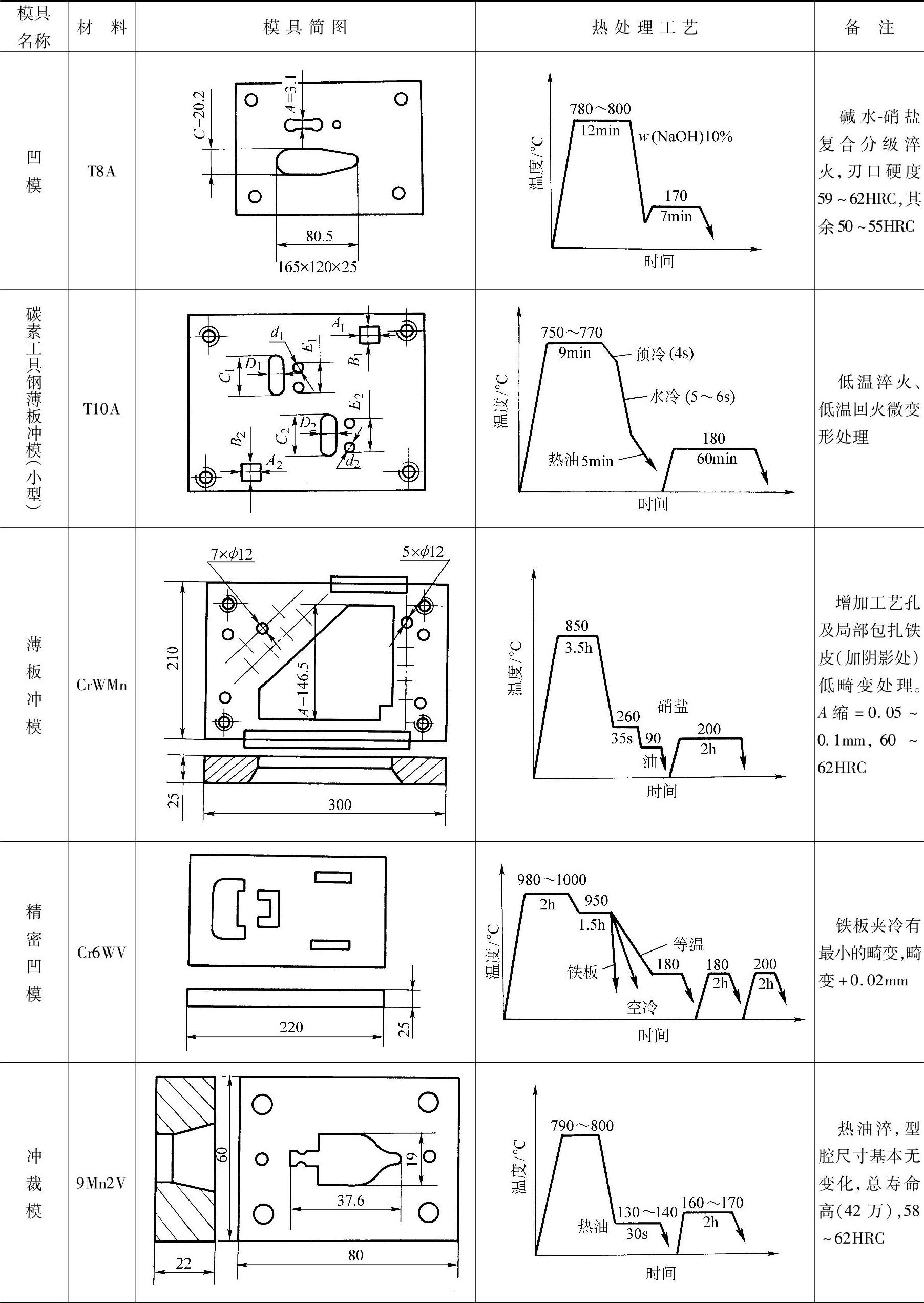

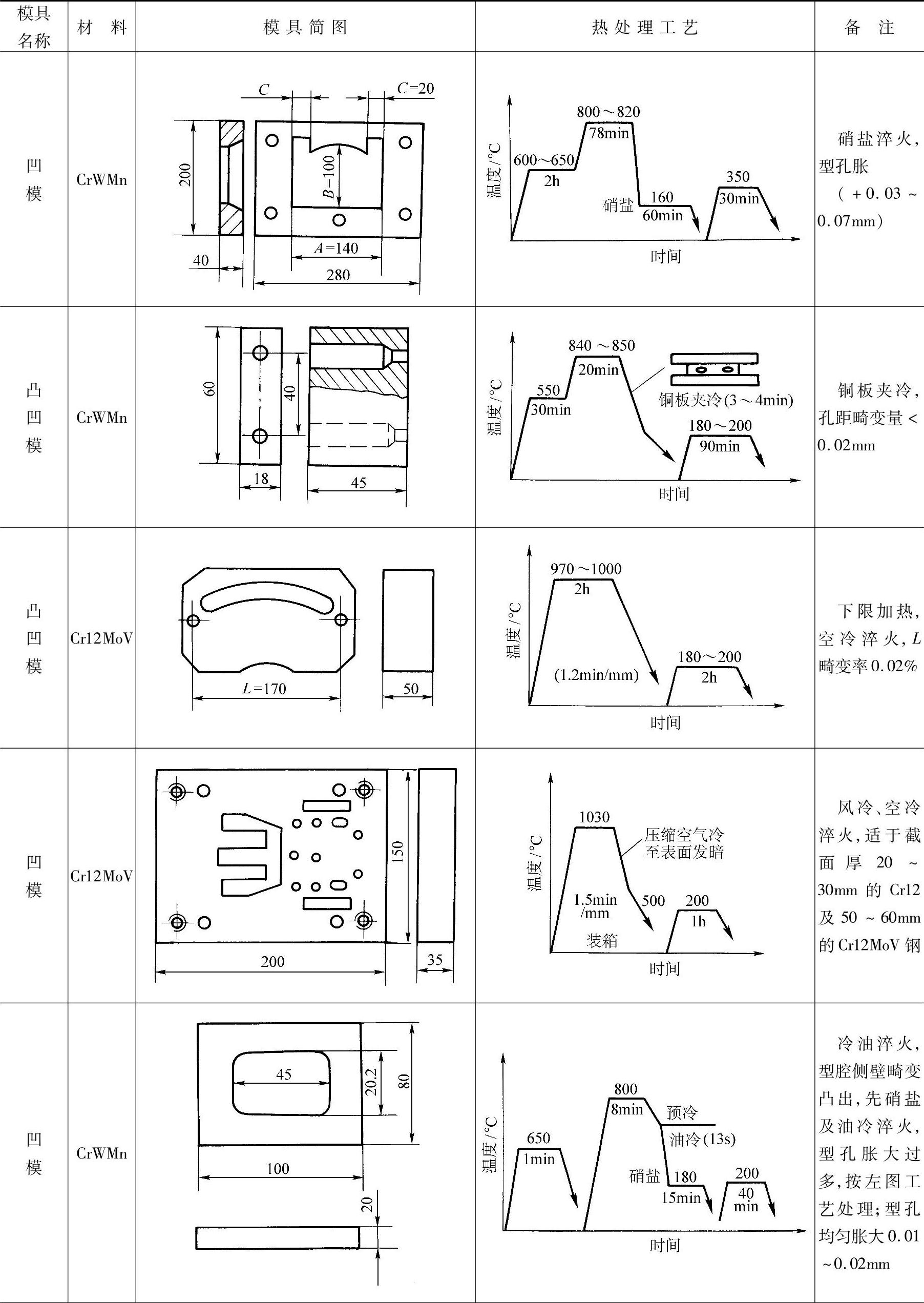

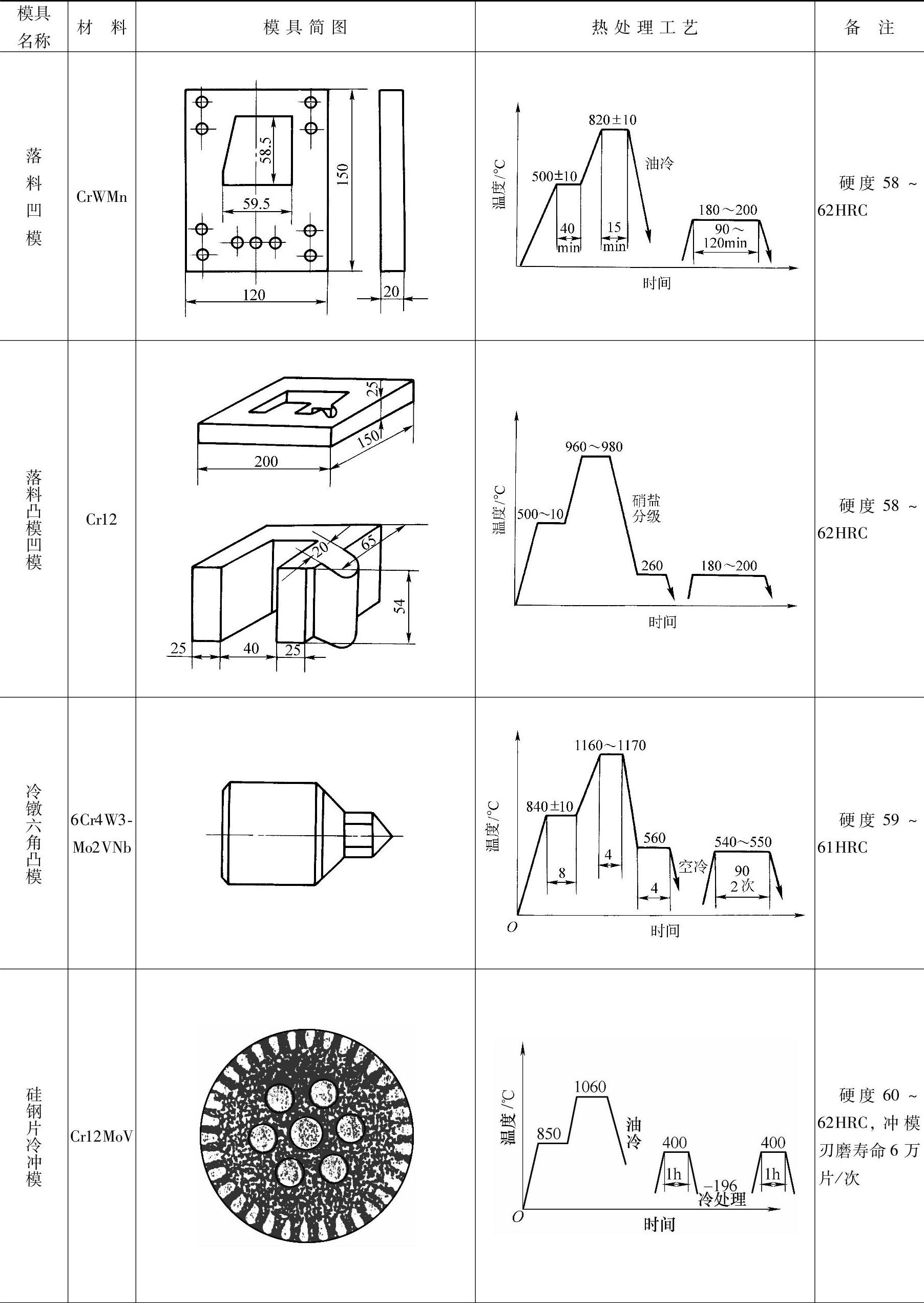

3.冷作模具热处理工艺举例

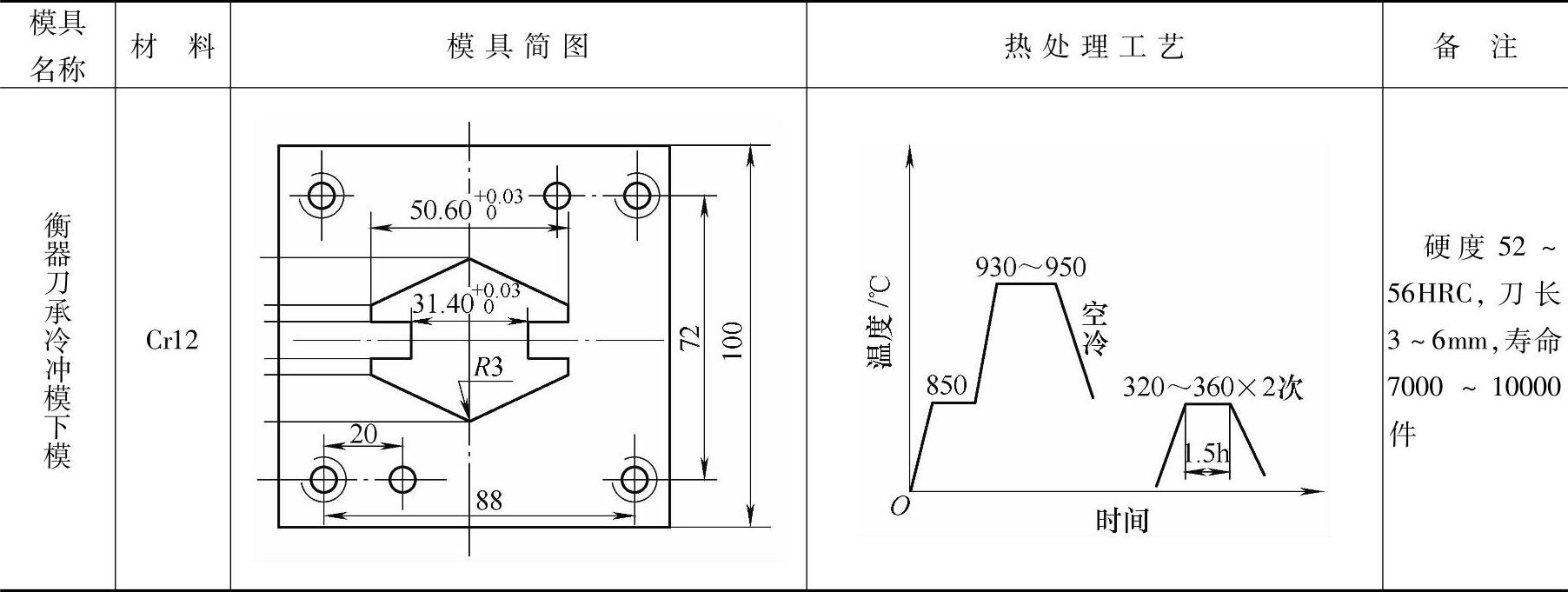

冷作模具的热处理示例列于表18-230。

表18-230 冷作模具热处理工艺示例

(续)

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。