1.碳素工具钢、合金钢工具的热处理

(1)预备热处理

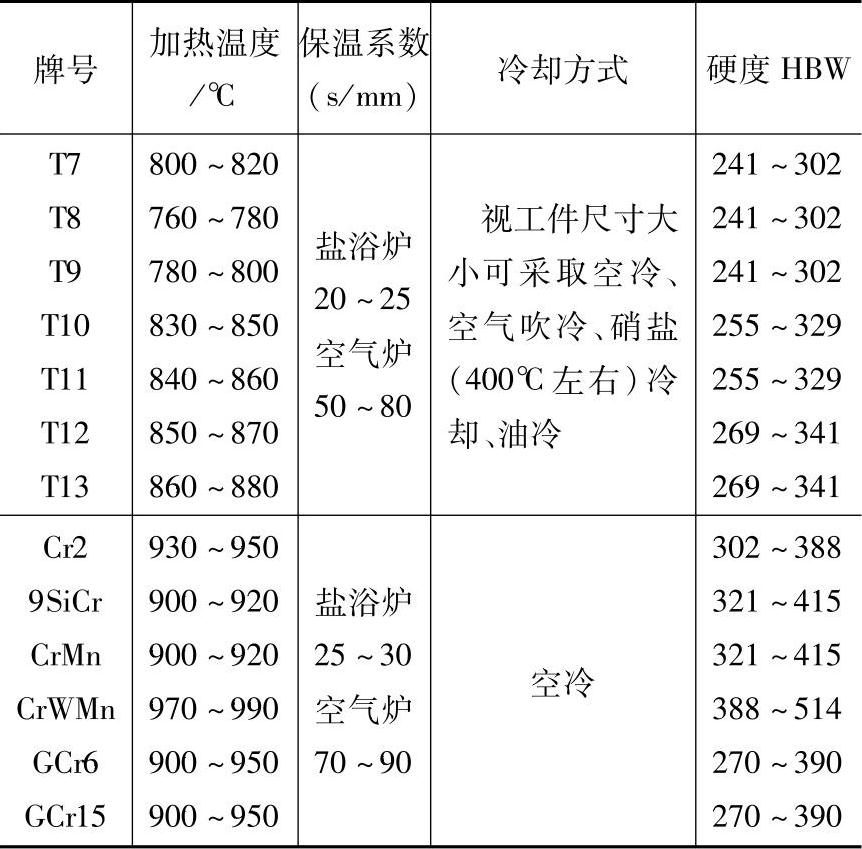

1)球化退火。球化退火的目的是改善钢材的可加工性和热处理工艺性,常用碳素工具钢、合金工具钢球化退火工艺规范见表18-206。

表18-206 常用碳素工具钢、合金工具钢球化退火规范

2)正火。正火主要用于细化过热钢的晶粒和消除过共析钢的碳化物网。常用碳素工具钢、合金工具钢正火工艺规范见表18-207。当碳化物网严重时,正火温度可提高到950℃左右。正火后需进行球化退火。

表18-207 常用碳素工具钢、合金工具钢正火规范

3)调质。调质主要用于改善工具被加工表面的表面粗糙度,细化淬火前钢的组织,减少最终热处理的畸变,并得到高而均匀的淬火硬度。常用碳素工具钢与合金工具钢的调质工艺规范见表18-208。

表18-208 常用碳素工具钢与合金工具钢的调质工艺规范

4)去应力退火。用于去除冷变形产生的加工硬化和切削加工产生的内应力,以减少淬火畸变和开裂。碳素钢工具的去应力退火温度为600~700℃,合金钢工具为650~700℃,去应力退火时的保温时间为0.5~3h。

(2)淬火

1)加热。对于形状复杂或大型的碳素工具钢和合金工具钢,淬火加热前应于500~600℃预热,预热时间与淬火加热时间相同。高碳高铬钢可升至800~850℃进行第二次预热。

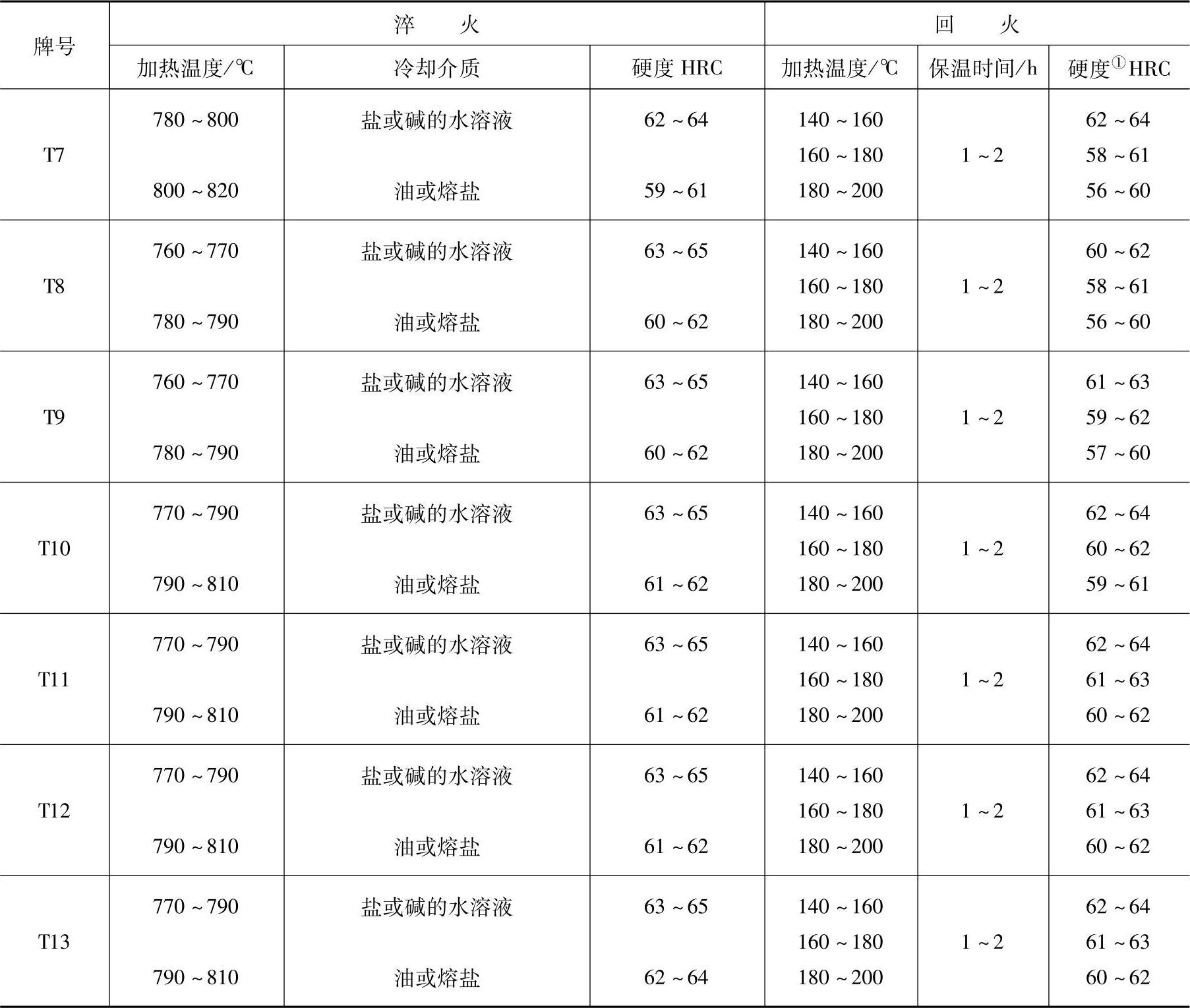

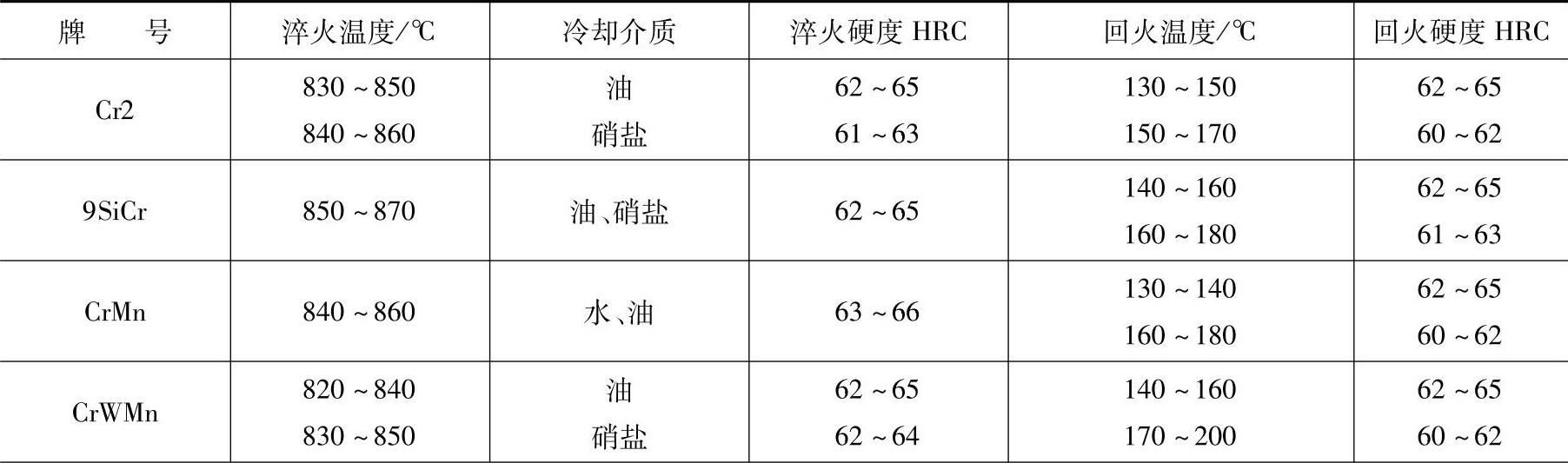

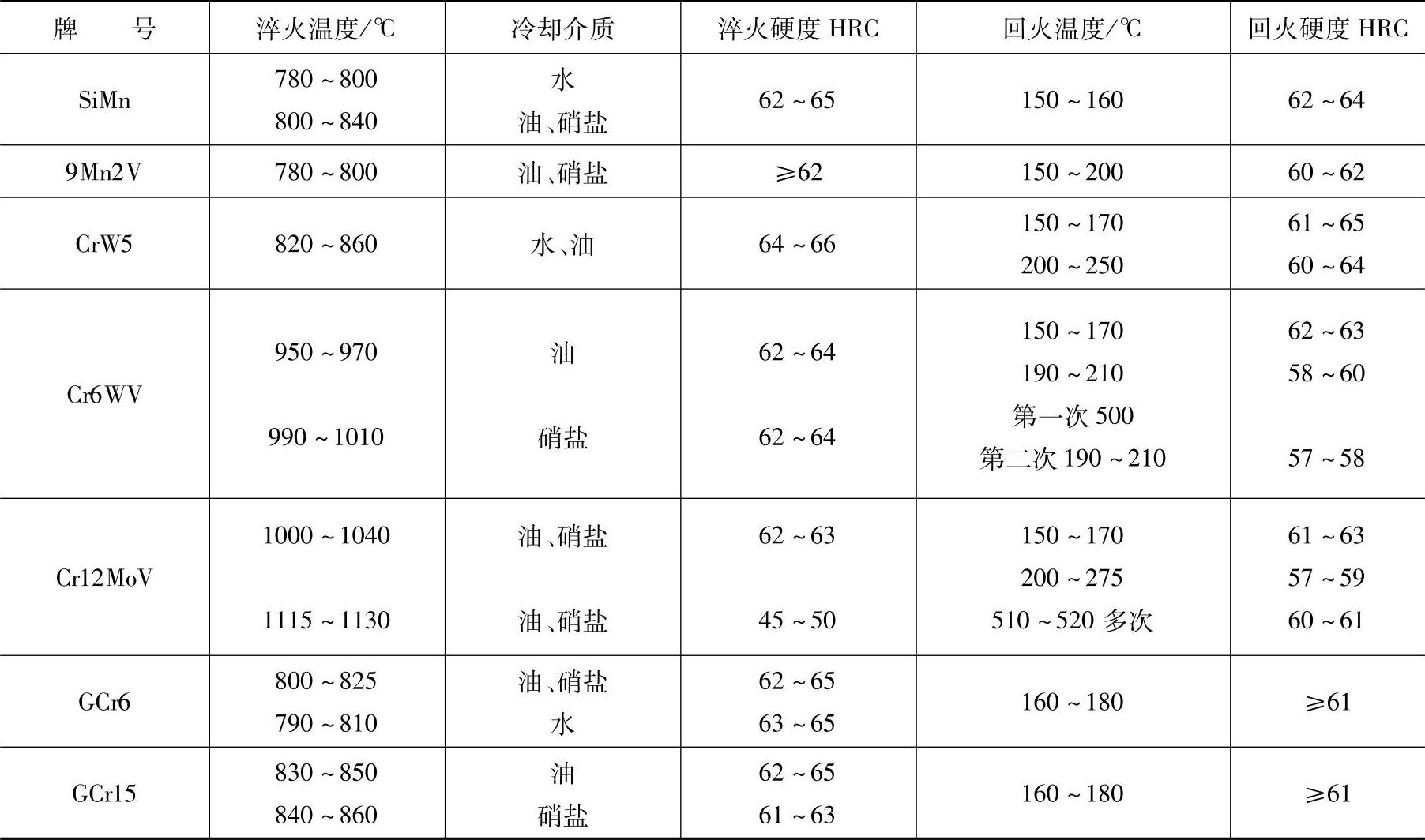

为了防止或减轻工具表面氧化和脱碳,淬火加热通常在盐浴炉、可控气氛或真空炉中进行。碳素工具钢和合金工具钢的淬火规范分别列于表18-209和表18-210。

表18-209 碳素工具钢的淬火回火规范

①在盐或碱水溶液中淬冷并经相应温度回火后的硬度。

表18-210 合金工具钢的淬火回火规范

(续)

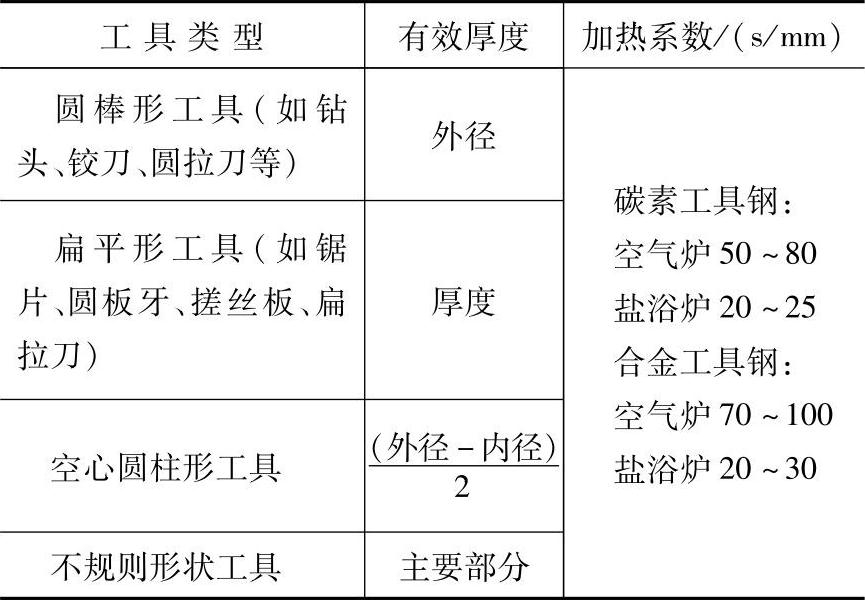

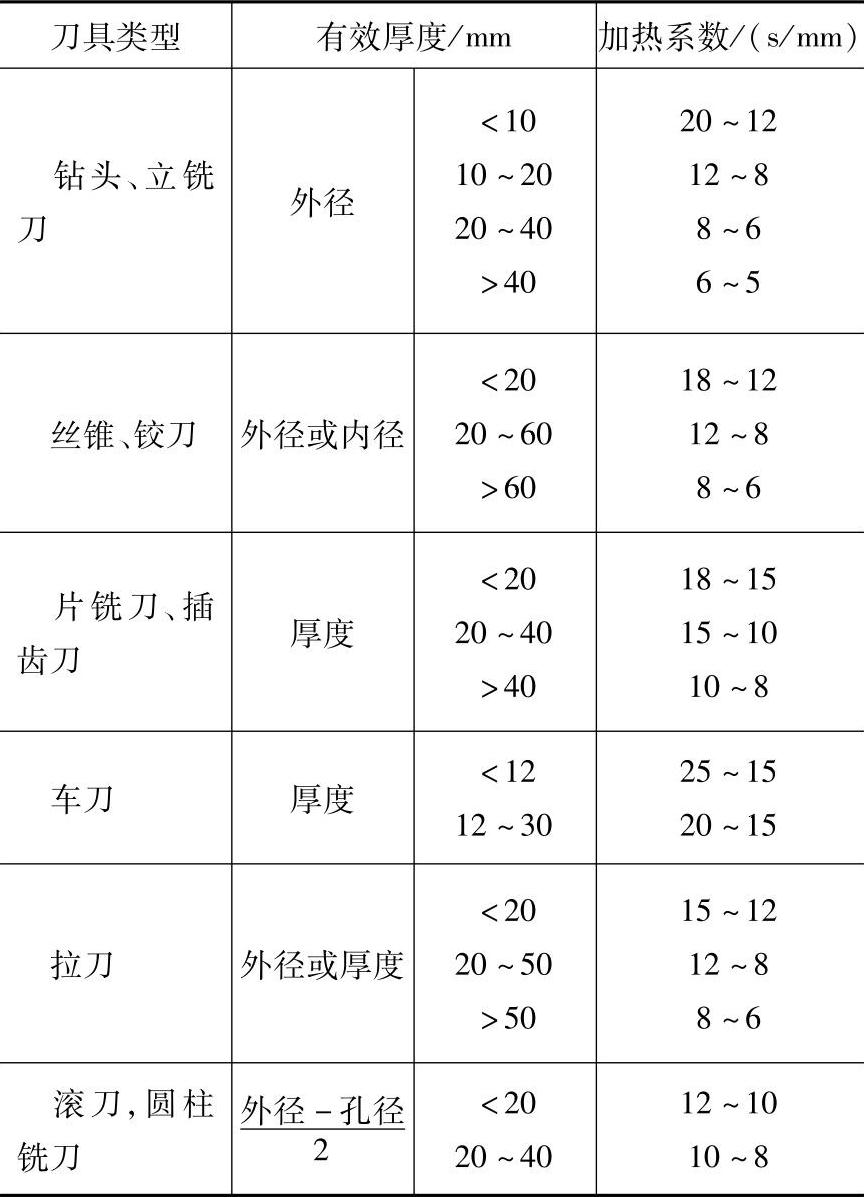

淬火加热时间通常以工具的有效厚度乘以加热系数来确定,工具有效厚度的计算方法和淬火加热系数见表18-211。

表18-211 工具有效厚度计算和淬火加热系数

2)冷却。碳素工具钢及合金工具钢的冷却方法可参考表18-212。

(3)回火 回火温度可根据钢的硬度要求选择,也可参考表18-208和表18-209进行选择。回火保温时间一般为1~2h。Cr12型高铬工具钢采用二次硬化淬火法时,存在大量残留奥氏体,应采用多次回火,必要时可进行-70~-80℃保温1h的冷处理,以稳定精密工件的尺寸。

表18-212 碳素工具钢、合金工具钢淬火冷却方法

(续)

2.高速钢工具的热处理

(1)预备热处理

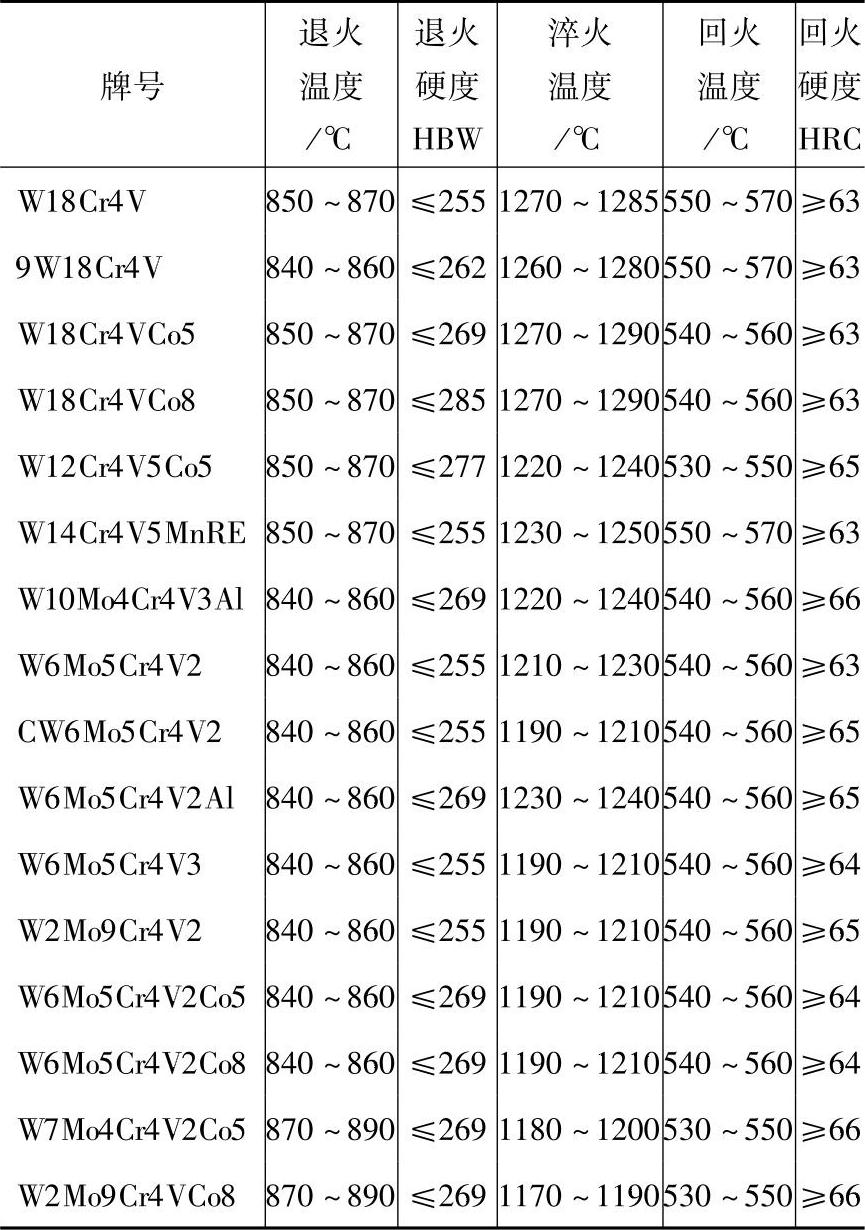

1)退火。目的是消除锻造应力,为随后的淬火、回火作好组织准备。常用高速工具钢的退火温度见表18-213,保温时间为3~4h。可采用10~20℃/h的速度随炉冷至500℃以下出炉,也可采用冷至740~760℃停留4~6h,再冷至600℃以下出炉的等温退火。

表18-213 高速钢的热处理规范

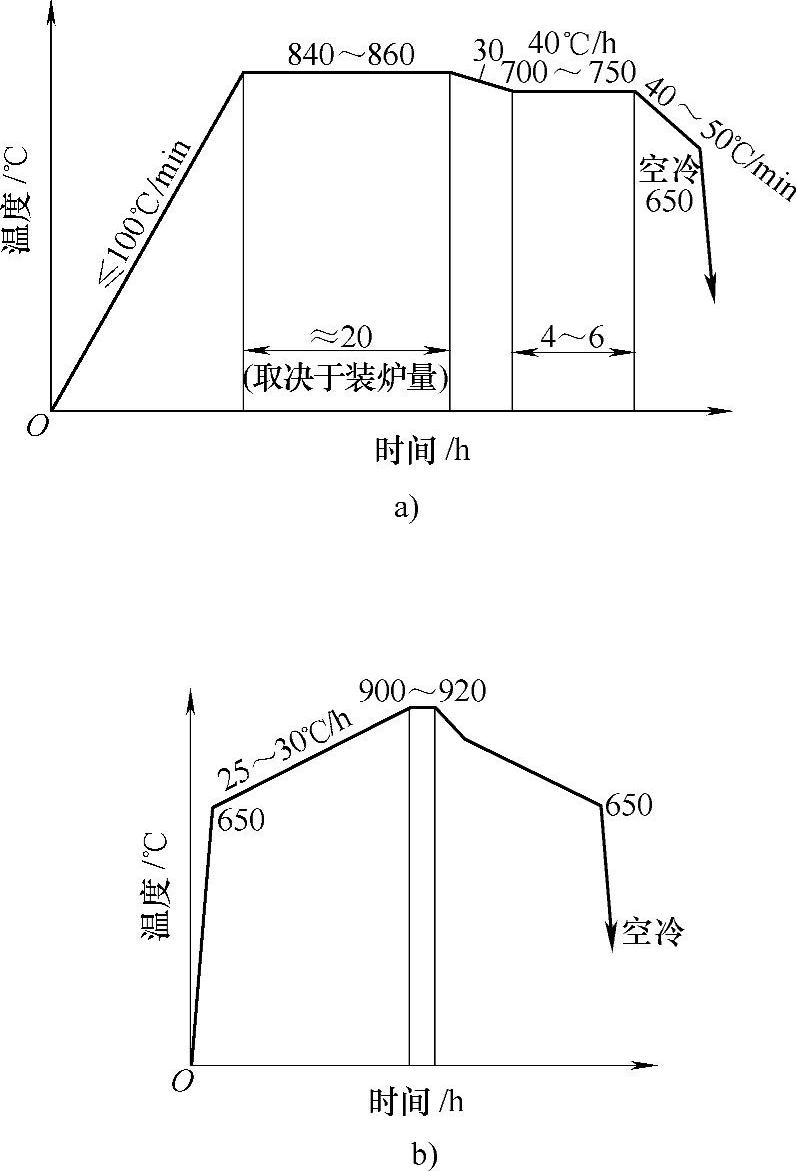

高温退火是一种新的退火方法,可以大大缩短退火周期,提高退火质量。高温退火方法的加热温度是Ar1+(10~20)℃,即退火温度由普通退火的840~860℃,提高到880~920℃。以前的退火方法在Ar1点以下保温,由于温度较低,虽然保温时间长,但高速钢仍然不能进行充分的再结晶,钢材不能充分软化。高温退火时温度在Ar1以上,相变可以瞬间完成,相变进行得很充分,进行了完全的再结晶,因而钢材充分软化。

图18-74所示为高温退火工艺曲线与以前的普通退火工艺曲线的比较。(https://www.xing528.com)

图18-74 高速钢新旧退火工艺曲线

a)高速钢原退火工艺(ю.А.Геллр建议) b)新退火工艺

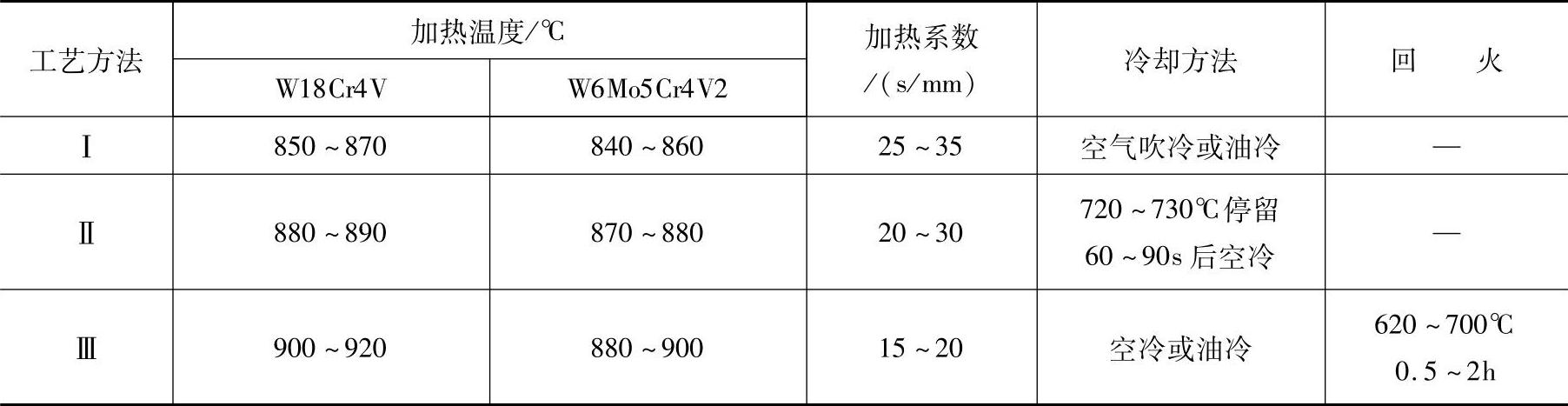

2)改善可加工性的热处理。为改善高速钢的可加工性,改善工具的表面粗糙度,可以按表18-214推荐的工艺对高速钢进行预备热处理。使毛坯的硬度达到280~370HBW。

表18-214中一次处理的方法(工艺方法Ⅰ、Ⅱ)比调质处理(工艺方法Ⅲ)的效果更好。采用此法处理的高速钢在较大的切削用量的条件下,加工的表面粗糙度值Ra可以达到1.6μm。

3)去应力退火。为消除冷作硬化,可采用720~760℃低温退火法。对于形状复杂、切削加工量很大或细长、薄片状刀具,为减少淬火畸变和避免淬冷开裂,可采用600~650℃的去应力退火。

表18-214 改善高速钢可加工性的预备热处理

(2)淬火

1)预热。易裂、易变形的大型刀具,必须进行低温预热。预热温度:盐浴中580~620℃,保温时间0.8~1min/mm;空气炉中550℃,保温时间1~2min/mm。所有高速钢产品必须进行中温预热,预热温度为850±10℃,在盐浴中的保温时间按1~2min/mm计算。必要时,中温预热后可在1050~1100℃进行高温预热,有利于减小淬火变形,并可缩短淬火加热时间。

2)淬火加热。常用高速钢的淬火加热温度列于表18-214。对切削载荷不大,承受冲击较小,而切削热量较大的刀具,如车刀,应选择较高的淬火温度,以便发挥钢的热硬性,提高切削寿命。对重载荷、承受冲击较大的间断切削工具,应选择较低的淬火温度,以获得较高的力学性能。为防止形状复杂和细长、薄刃刀具的淬冷开裂和减少淬冷畸变,淬火温度宜稍低。大型刀具碳化物偏析严重时,过热敏感性大,以适当降低淬火温度为妥。常用高速钢各类刀具的淬火温度见表18-215。

表18-215 常用高速钢各类刀具的淬火温度

W18Cr4V钢制各类刀具在盐浴炉中成批加热时通常采用的加热系数列于表18-216。选取加热系数时,必须考虑工件材料、尺寸,炉子结构、容量、升温速度,刀具加热时的装夹方式、装炉量以及预热温度等因素。钒含量较高和含钴高速钢刀具的加热时间比W18Cr4V钢应稍长一些,以促使钒、钴元素能更充分地溶解,并更均匀扩散。

表18-216 W18Cr4V钢刀具在盐浴中的淬火加热系数

3)冷却。高速钢刀具的淬火冷却方式一般采用盐浴分级淬火,小尺寸的刀具可以采用空冷,车刀等要求热硬性较高的刀具通常采用油冷。贝氏体等温淬火适用于形状复杂的大型刀具(以防止淬冷开裂)和要求淬冷畸变很小的刀具。

分级冷却温度通常为550℃或600℃,分级时间与淬火加热时间相同。盐浴分级冷却后,在下贝氏体区等温停留,有利于减小淬火应力。通常在240~260℃等温60~240min,可形成大量下贝氏体,并显著提高高速钢的强度和韧度。

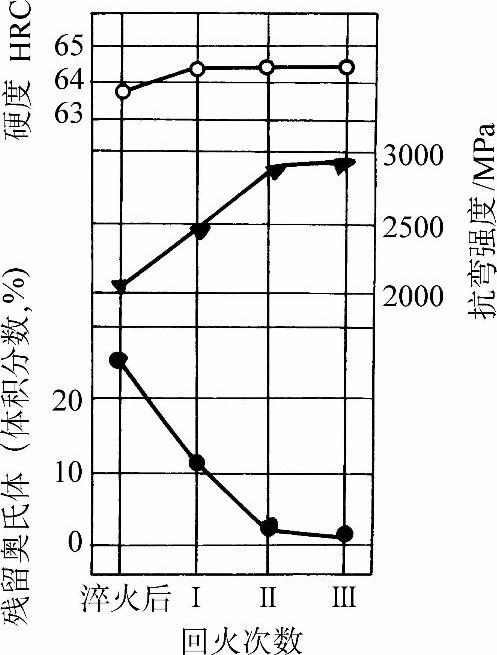

(3)回火 高速钢回火规范的确定,一般都以获得最高回火硬度,使残留奥氏体充分分解和内应力充分消除为原则。高速钢回火温度与回火时间对硬度的影响如图18-75所示。回火次数对硬度、强度及残留奥氏体数量的影响如图18-76所示。

图18-75 回火温度和保温时间对W6Mo5Cr4V2钢硬度的影响

图18-76 回火次数对Wi8Cr4V钢性能及残留奥氏体量的影响

各种高速钢常用的回火温度见表18-213。对形状简单的一般高速钢产品可以采用两次回火,对形状复杂的刀具可以采用三次回火,每次回火保温时间为1~2h。贝氏体等温淬火的高速钢刀具及高碳高速钢或含钴高速钢由于淬火后残留奥氏体量较多,可适当增加回火次数。

为防止回火过程中的奥氏体陈化稳定,回火后应尽快冷却至室温。对形状复杂的大型刀具,在第一次回火时必须缓慢加热(可先经400℃预热或于500℃入炉)和缓慢冷却(可置于铁筒中空冷),以防开裂。

为提高高精度刀具的尺寸稳定性,可在回火后进行时效处理,其规范为:350~380℃,6~10h;或240~280℃,12h以上。

(4)高速钢真空热处理 高速钢在真空中热处理具有工件畸变小,表面无氧化脱碳,不污染环境等优点。

由于在真空中加热靠辐射传热,加热速度缓慢,为使工件能透热,必须采用多段预热。加热温度接近或稍低于盐浴炉的加热温度,加热系数以40~60s/mm为宜,加热时间比盐浴炉中长。

高速钢真空淬火冷却采用气淬时,工件的热处理变形小,表面光洁。气淬的冷却速度随气体压力增大而加快,常压气淬只适用于尺寸较小或对热硬性要求不高的高速钢刀具。采用高压气淬,当压力达到0.5MPa时,冷却速度急增,达到盐浴分级淬火的冷却能力,可以使直径100mm的高速钢棒成功地进行真空淬火。

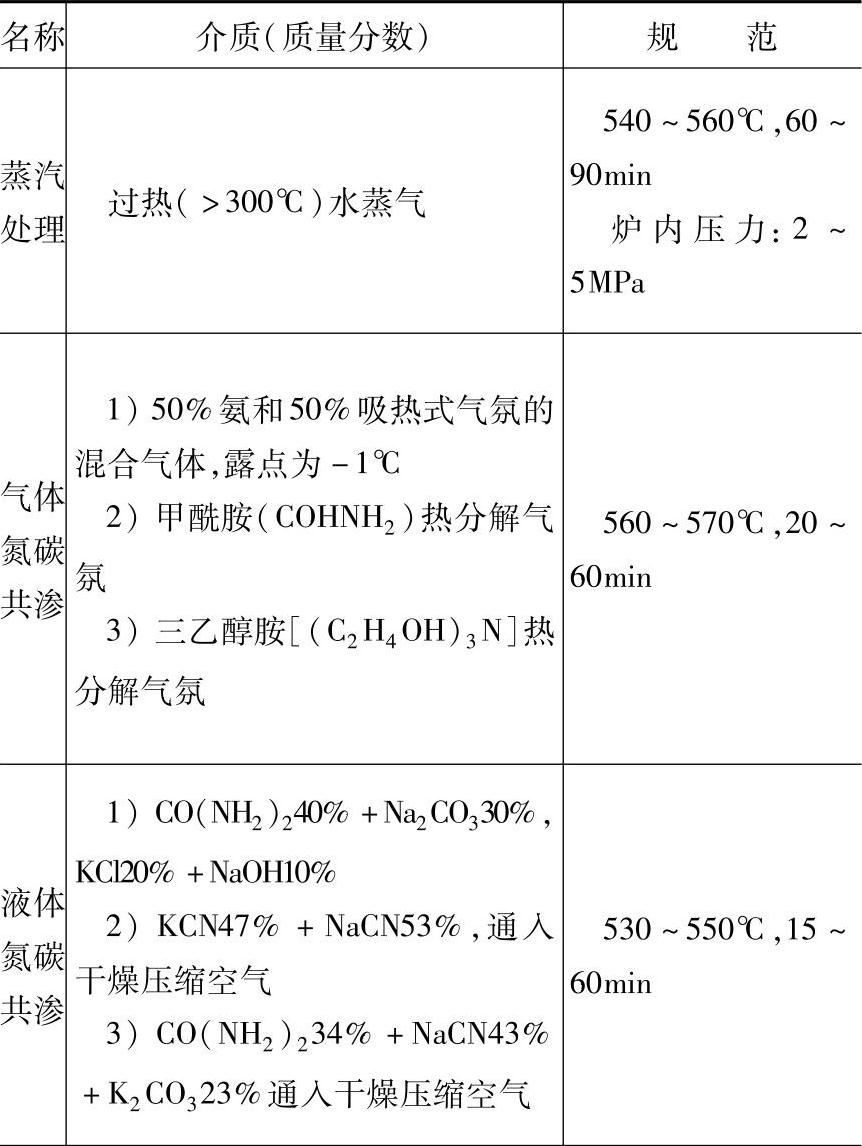

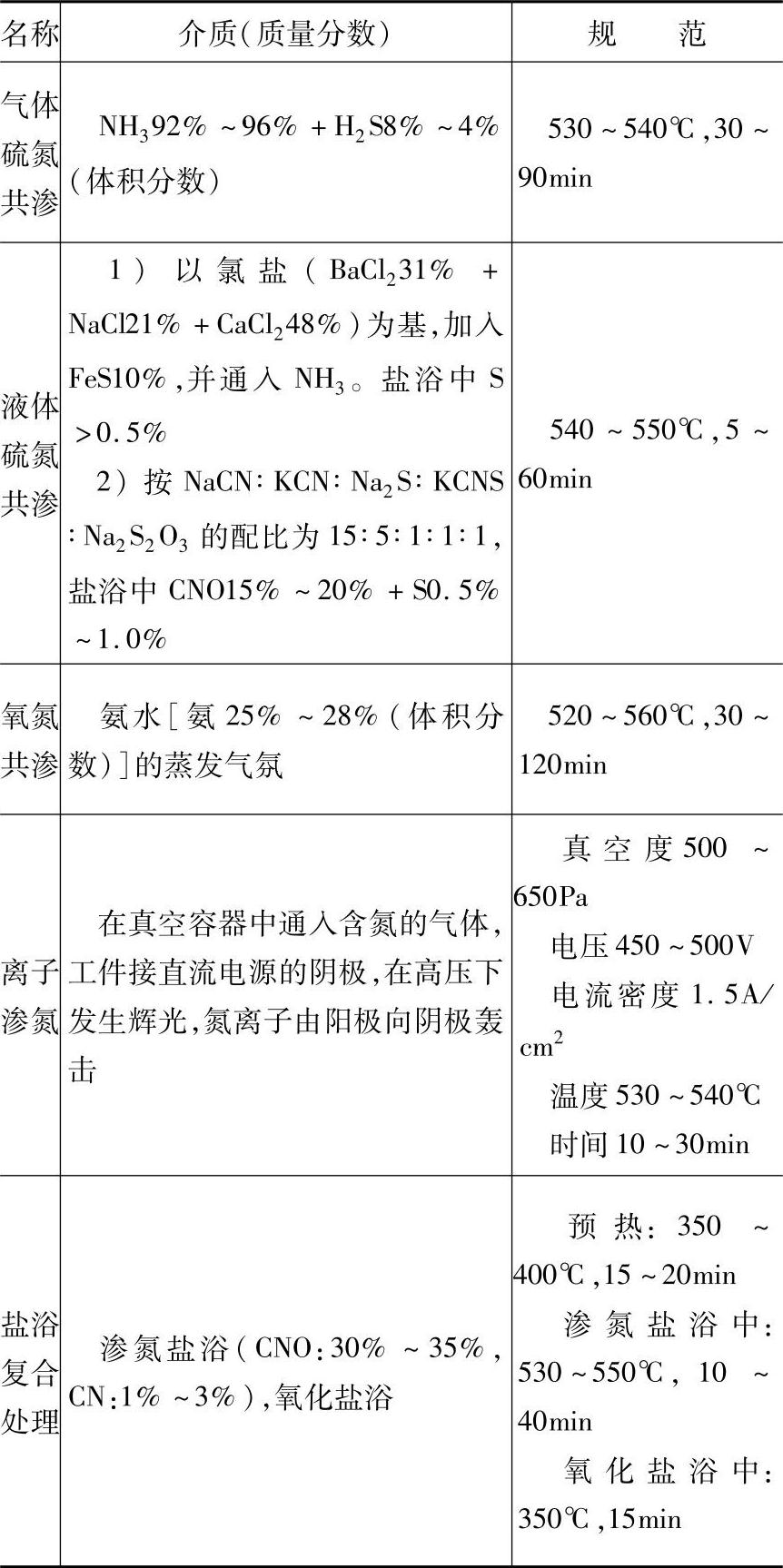

(5)高速钢刀具的表面强化 表面强化工艺可以有效地提高刀具的表面硬度、耐磨性、抗疲劳性和耐蚀性等。高速钢刀具常用的表面强化工艺方法列于表18-217。

表18-217 高速钢刀具常用表面化学热处理方法

(续)

注:配方中氰化物有剧毒,注意使用安全。

此外,采用物理气相沉积(PVD)的方法在刀具表面形成2~5μm的TiN涂层是最新的高速钢刀具表面强化方法。其硬度可达2000HV左右,一般可提高刀具切削寿命1~5倍,提高切削效率30%左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。