1.冷轧工作辊服役条件和失效方式

冷轧工作辊在使用中损坏和失效的主要形式有如下几种:

1)辊身表面产生粘辊、辊印、压痕(坑)。

2)辊身表面剥落、掉块、鱼鳞、裂纹。

3)折断、压碎。

4)使用到规定尺寸。

这些损坏和失效的原因很多,如钢的质量差,热处理质量不佳,使用不合理或出现轧制事故,修磨不彻底或不及时,设计结构强度不够等,但与热处理质量有关的失效和损坏的形式有如下一些。

1)从辊身或辊身与辊颈之间的过渡区折断,可能由于热处理残留应力过大,淬硬层薄。

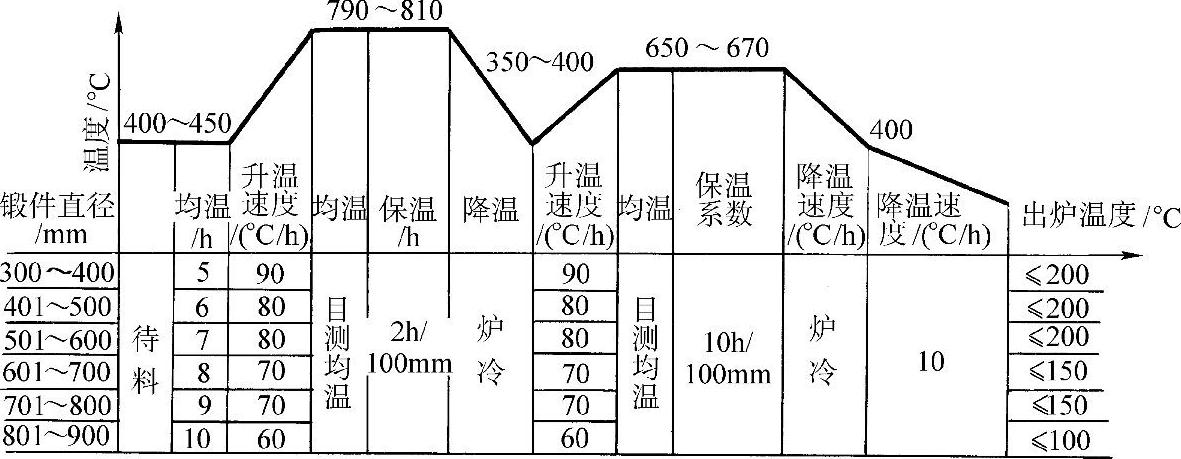

图18-60 热轧辊锻后热处理工艺规范

图18-61 热轧辊调质工艺规范

2)裂纹源不在辊身表面的疲劳剥落,可能是淬硬区过渡层残留应力过大,淬硬层薄。

3)辊身中间表面掉块、压碎,可能是因硬化层太薄,而且淬火过渡区很陡。

4)辊印、压痕(坑),可能是淬硬层硬度不足。

5)辊身表面出现裂纹,可能是马氏体针太粗,表面压应力过大,残留奥氏体量过高。

2.冷轧工作辊用钢及技术要求

冷轧工作辊常用的钢种有9Cr2、9Cr2Mo、9CrW、9Cr2MoV和9Cr3Mo。轧辊表面硬度和有效淬硬深度要求见表18-191,辊身表面两端软带允许宽度见表18-192。

表18-191 冷轧工作辊表面硬度和有效淬硬深度

注:辊身表面除两端软带外,硬度不均匀性不大于±1.5HS。

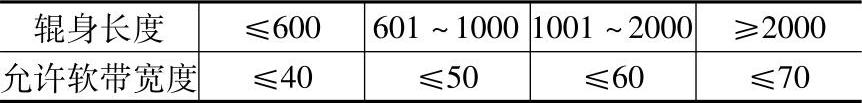

表18-192 辊身两端软带允许宽度 (单位:mm)

3.预备热处理

冷轧工作辊预备热处理包括锻后热处理和调质,其目的和热轧辊相同。冷轧工作辊锻后热处理工艺规范如图18-62所示。对轧辊直径在600mm以上或锻造情况不良时,则应在等温退火之前增加一次正火处理。9Cr2Mo冷轧工作辊调质工艺规范如图18-63所示。

4.冷轧工作辊的最终热处理

冷轧工作辊的最终热处理为淬火加低温回火,经最终热处理后使轧辊达到要求的辊身表面硬度和必要的淬硬层深度。淬火方法有整体加热淬火和感应淬火。

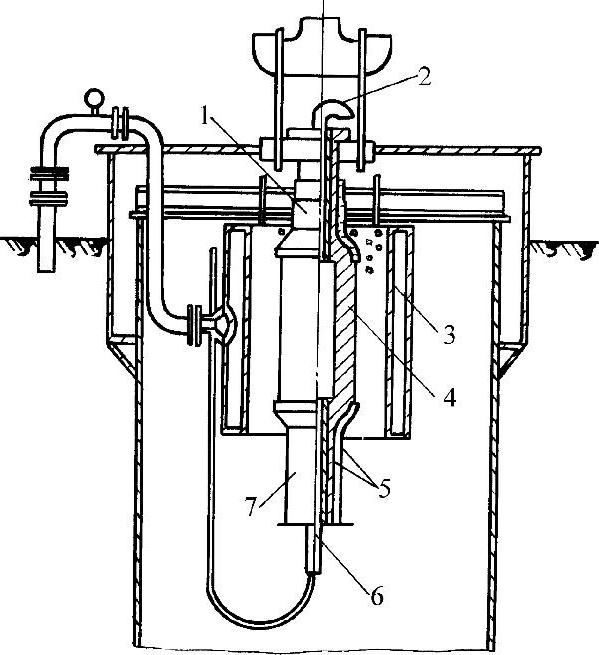

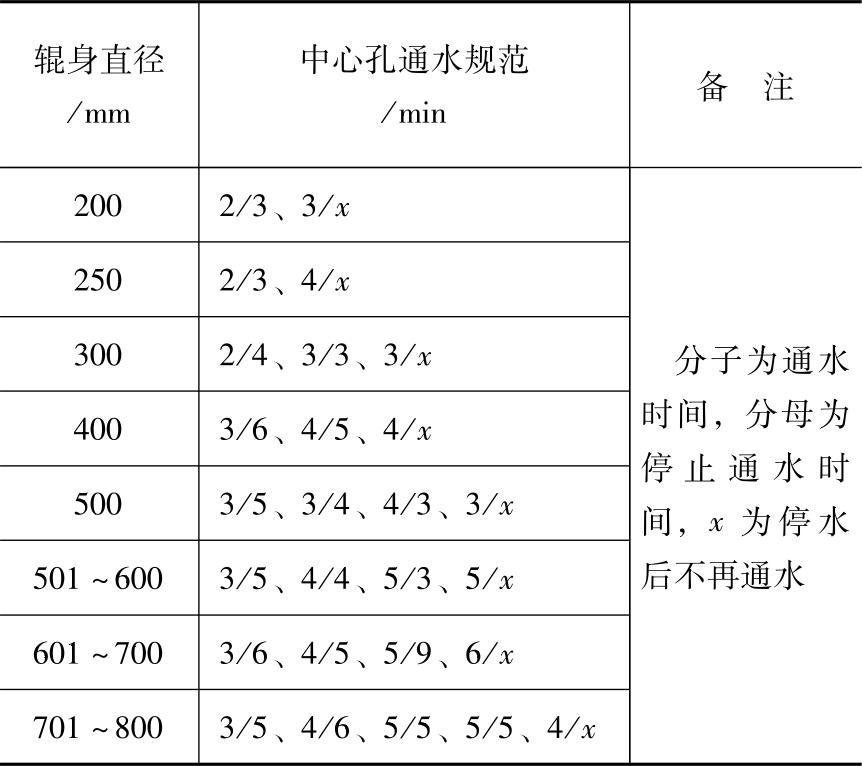

(1)整体加热淬火 冷轧工作辊整体淬火工艺规范如图18-64所示,图18-65所示为整体淬火示意图,表18-193所列为淬火时中心孔冷却时间。

(2)工频感应淬火 冷轧工作辊工频淬火装置如图18-66所示。感应淬火前要进行预热,可在加热炉内进行整体预热,工艺规范为:350~400℃保温2~3h,然后以<40℃/h升温至450~550℃,保温时间按1~1.5h/100mm计算;也可在淬火机床上用连续感应加热预热。

图18-62 冷轧工作辊锻后热处理工艺规范(https://www.xing528.com)

图18-63 9Cr2Mo冷轧工作辊调质工艺规范

图18-64 冷轧工作辊整体淬火工艺规范(虚线为辊身表面温度, 即表面加热到850~860℃时应立即降低炉温)

图18-65 冷轧辊整体淬火示意图

1—上部绝热罩 2—上部内孔导水管 3—淬火激冷圈 4—轧辊 5—绝热材料 6—下部内孔导水管 7—下部绝热罩

表18-193 冷轧工作辊中心孔冷却时间

图18-66 冷轧辊工频淬火装置原理图

1—感应器绕组 2—隔热层 3—感应器导磁体 4—喷水器 5—淬火加热层 6—已淬火层 7—轧辊

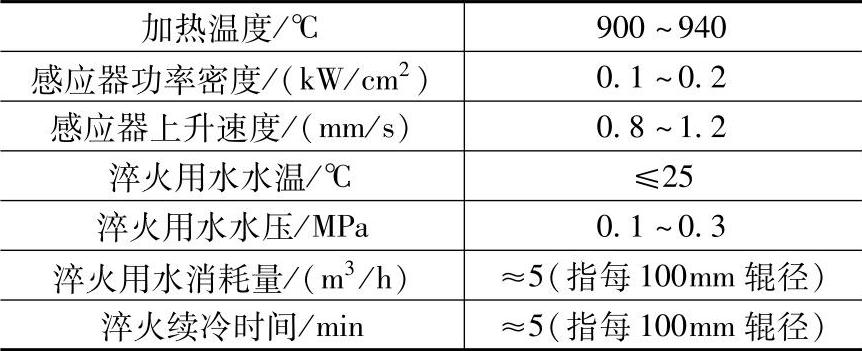

工频感应淬火的基本规范如表18-194所列,主要操作过程如表18-195所列。

表18-194 冷轧工作辊工频连续感应淬火基本规范

表18-195 轧辊工频感应淬火主要操作过程

(续)

(3)双频淬火 双频感应淬火是由工频和中频组合的感应淬火,工频感应器用于轧辊预热,中频感应器用于调整淬火温度和温度的分布。中频感应器的高度一般为150~250mm,功率为工频感应器的1/2~1/4,两感应器之间的间距为90~120mm,感应器上升速度为0.5~0.6mm/s。

(4)冷处理 冷处理的目的是将残留奥氏体含量降低至一定数值,提高冷轧辊表面硬度和有效淬硬层深度。中、小型冷轧工作辊一般用干冰加酒精进行冷处理,大型冷轧辊则用液氮或液态空气。当冷轧辊温度降至冷处理介质的温度后,即取出空冷。

(5)回火 冷轧工作辊淬火后应及时回火。回火温度根据要求的表面硬度确定,图18-67所示为9Cr2钢回火温度和时间对硬度的影响。一般,表面硬度要求大于90HS的轧辊在140~150℃回火,表面硬度要求为70~85HS时在310~330℃回火。对于辊身硬度要求大于95HS的轧辊,在精车和粗磨后应进行第二次回火,回火温度比第一次回火低10℃。

图18-67 9Cr2钢的硬度与回火温度和回火时间的关系

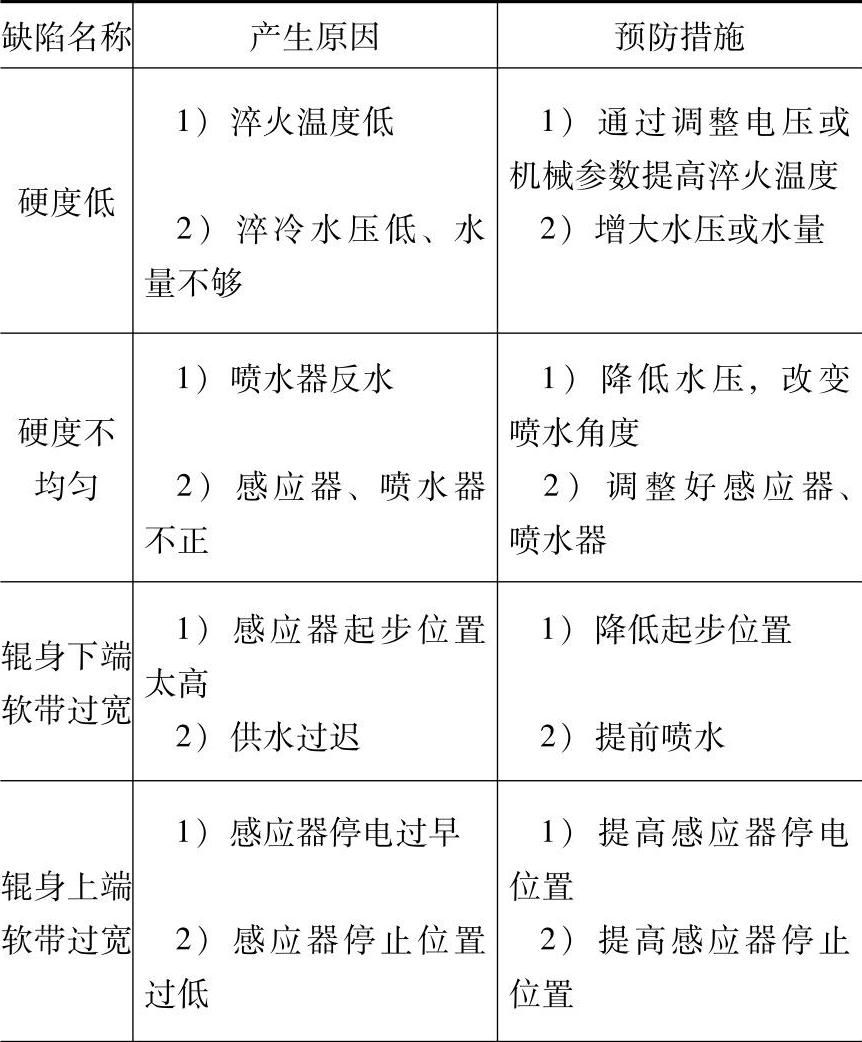

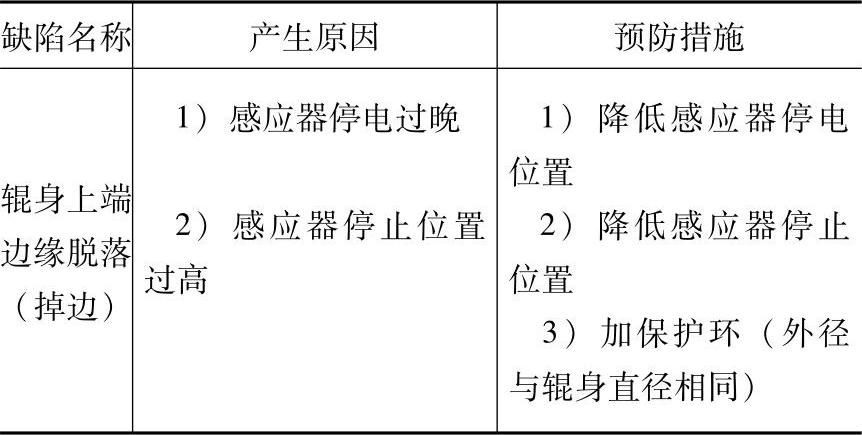

(6)冷轧工作辊热处理缺陷及预防措施(见表18-196)

表18-196 最终热处理缺陷和预防措施

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。