1.服役条件和失效方式

机床导轨由滑动导轨、滚动导轨和静压导轨三种类型。滑动导轨的失效主要有磨损、拉伤、碰伤三种形式,滚动导轨的失效形式主要为接触疲劳损坏和重压下产生塑性变形。正确合理地选择机床导轨的材料和热处理方法可提高其耐磨性、抗擦伤能力和疲劳强度,有利于保持精度,延长使用寿命。

2.导轨材料

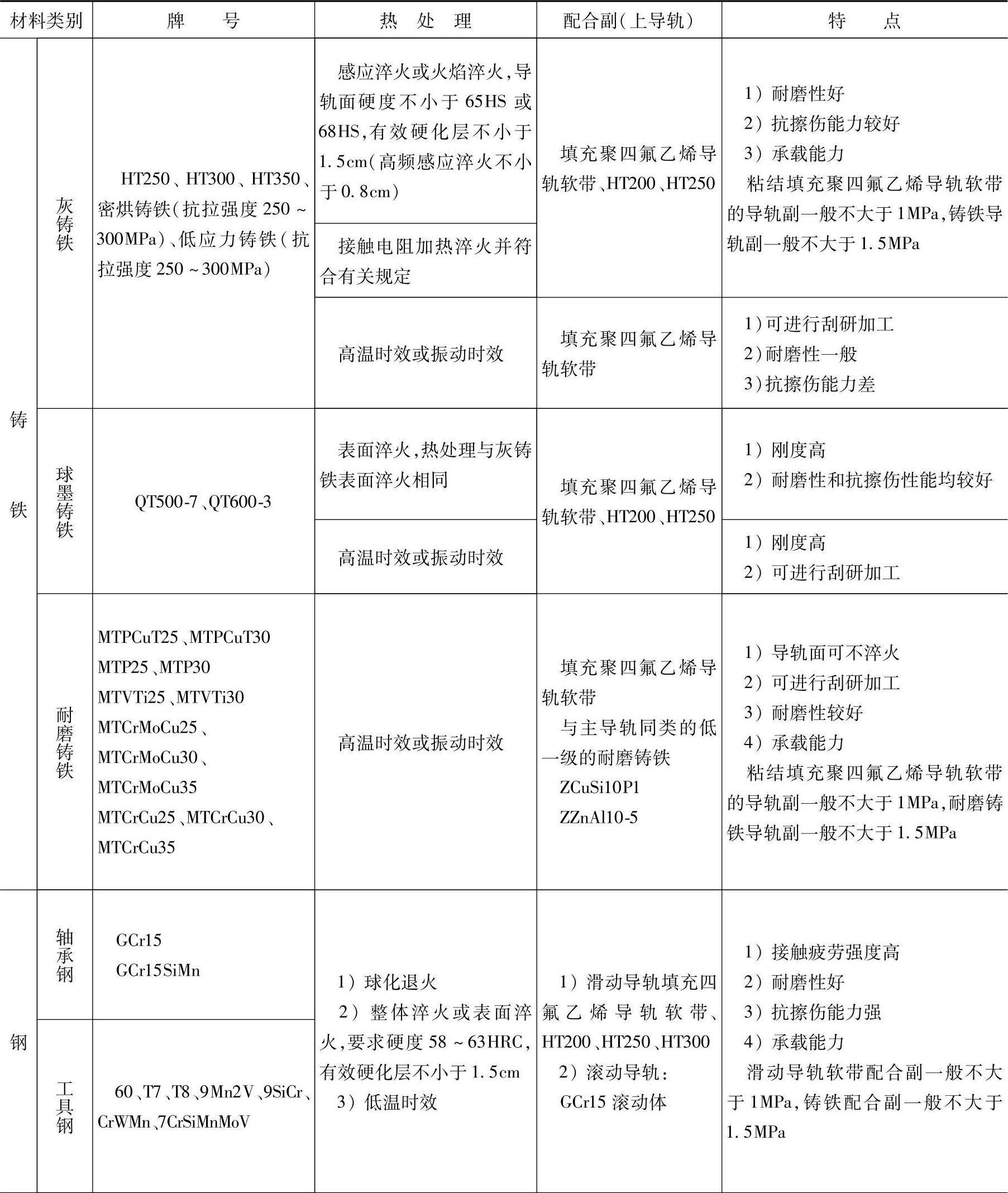

机床主导轨按所用材料可分为铸铁导轨和镶硬化钢导轨。常用的导轨材料列于表18-159。

3.导轨的热处理工艺

(1)铸铁导轨的感应淬火

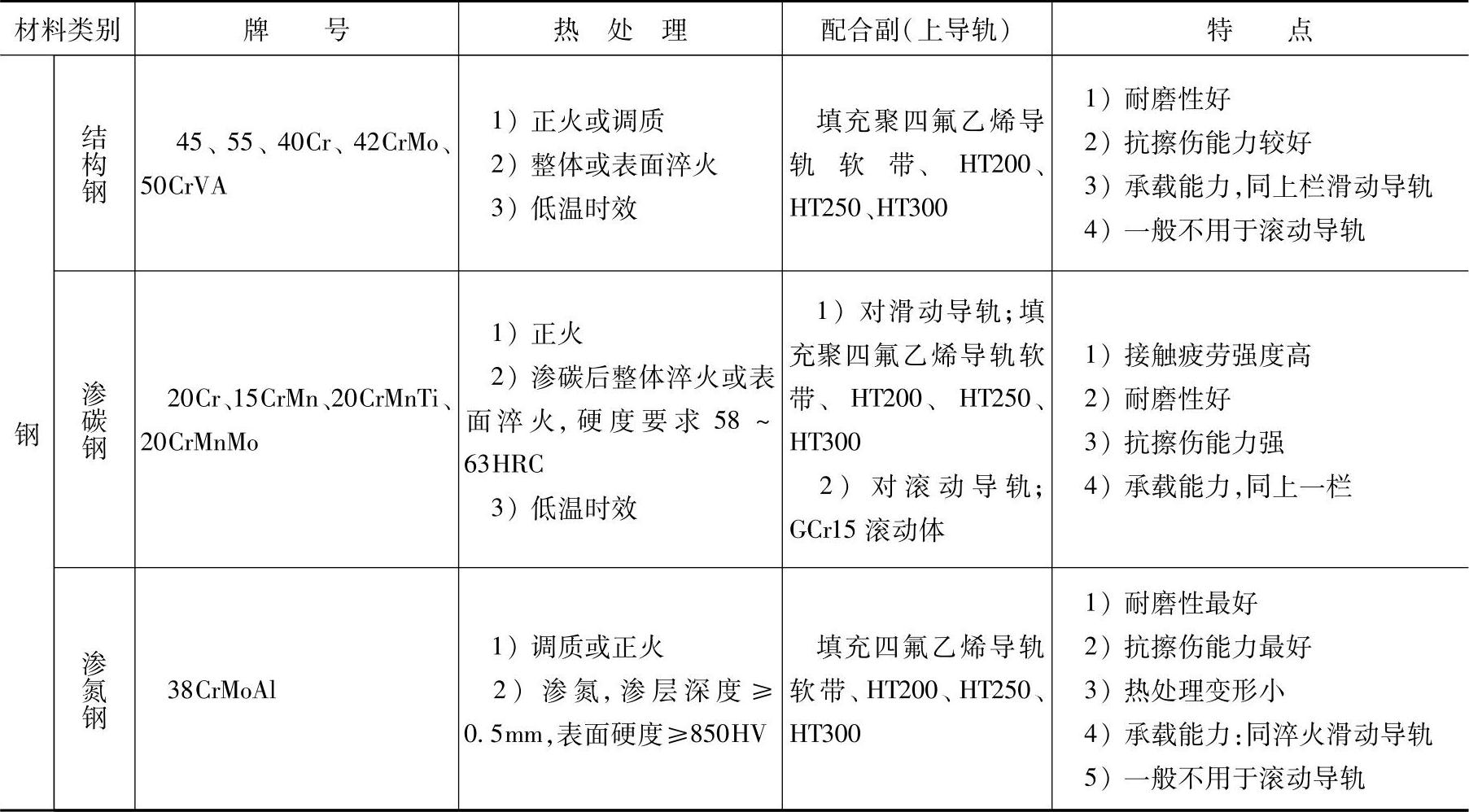

1)设备。铸铁导轨的感应淬火采用的频率范围有高频、超音频和中频三种,典型的感应器结构如图18-43所示。

为了保证淬火后获得均匀的淬硬层,要求导轨与感应器的相对移动达到平稳和速度均匀,导轨表面和感应器之间的间隙在淬火过程中始终保持不变。

为减少电功率损耗,机床导轨感应淬火多采用感应器固定,床身移动的连续淬火。对较小床身的导轨淬火,可采用双导轨同时加热,有利于减小变形;对淬火面较大,不能双导轨淬火时,则须使两导轨同向淬火。

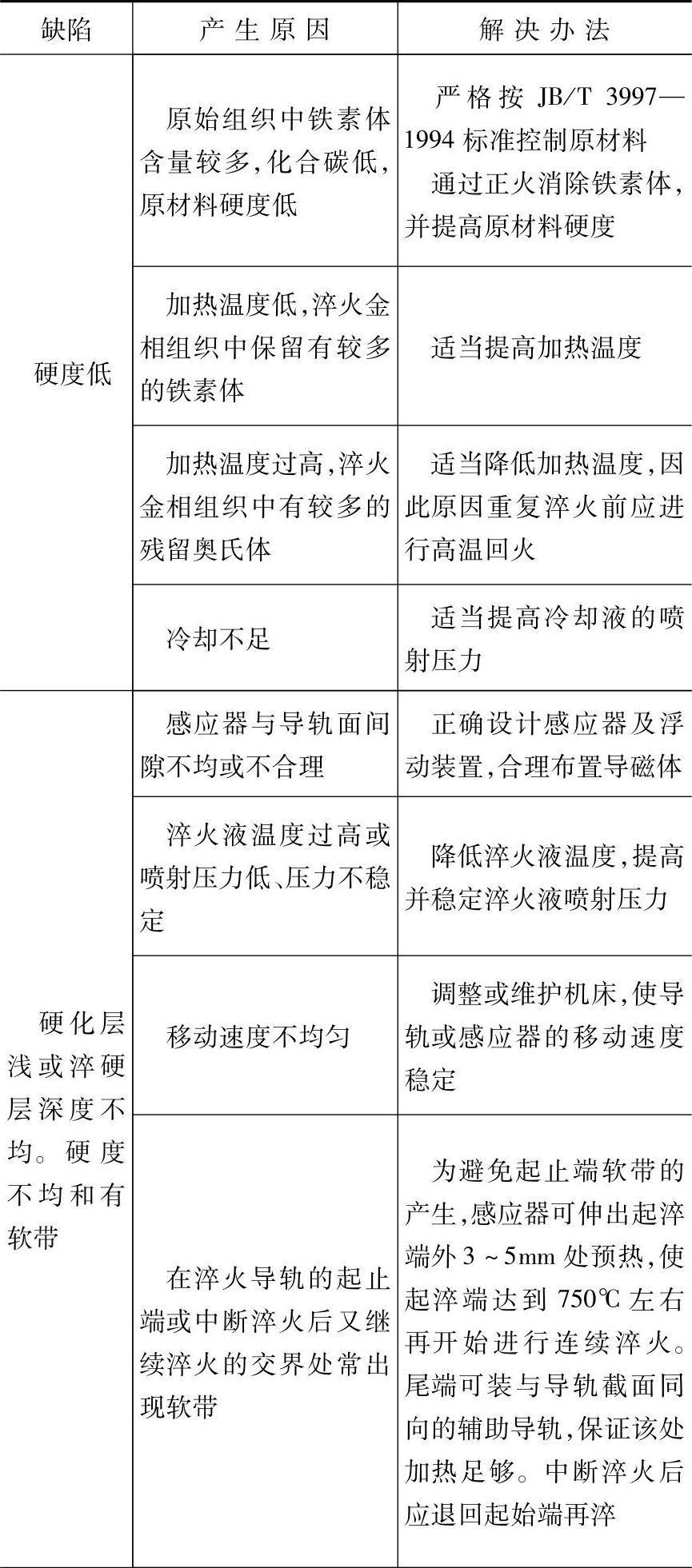

2)淬火工艺。导轨连续淬火的移动速度一般为1.2~4.0mm/s。在其他工艺参数一定的情况下,速度越慢,淬硬层越深。感应器与导轨表面的间隙如图18-42所示。

感应淬火温度一般控制在900~950℃。加热后从感应器加热导体斜下方喷水冷却,水压为0.1~0.15MPa。

铸铁导轨感应淬火后的表面显微组织为隐晶马氏体加石墨,不允许有粗大马氏体和大量残留奥氏体的过热组织或托氏体及珠光体加马氏体。表面不得有裂纹、烧伤。

表18-159 机床导轨材料

(续)

图18-43 铸铁导轨感应淬火感应器结构示意图

a)山形导轨感应器 b)V形导轨感应器 c)燕尾形导轨感应器 d)平导轨感应器

成品有效硬化层深度:高频感应淬火时≥0.8mm,超音频感应淬火时≥1.5mm,中频感应淬火时≥2.0mm。表面平均硬度值:HT200和HT250铸铁制导轨≥65HS,HT300和HT350铸铁制导轨≥68HS,淬硬区域内不应有软点软带。

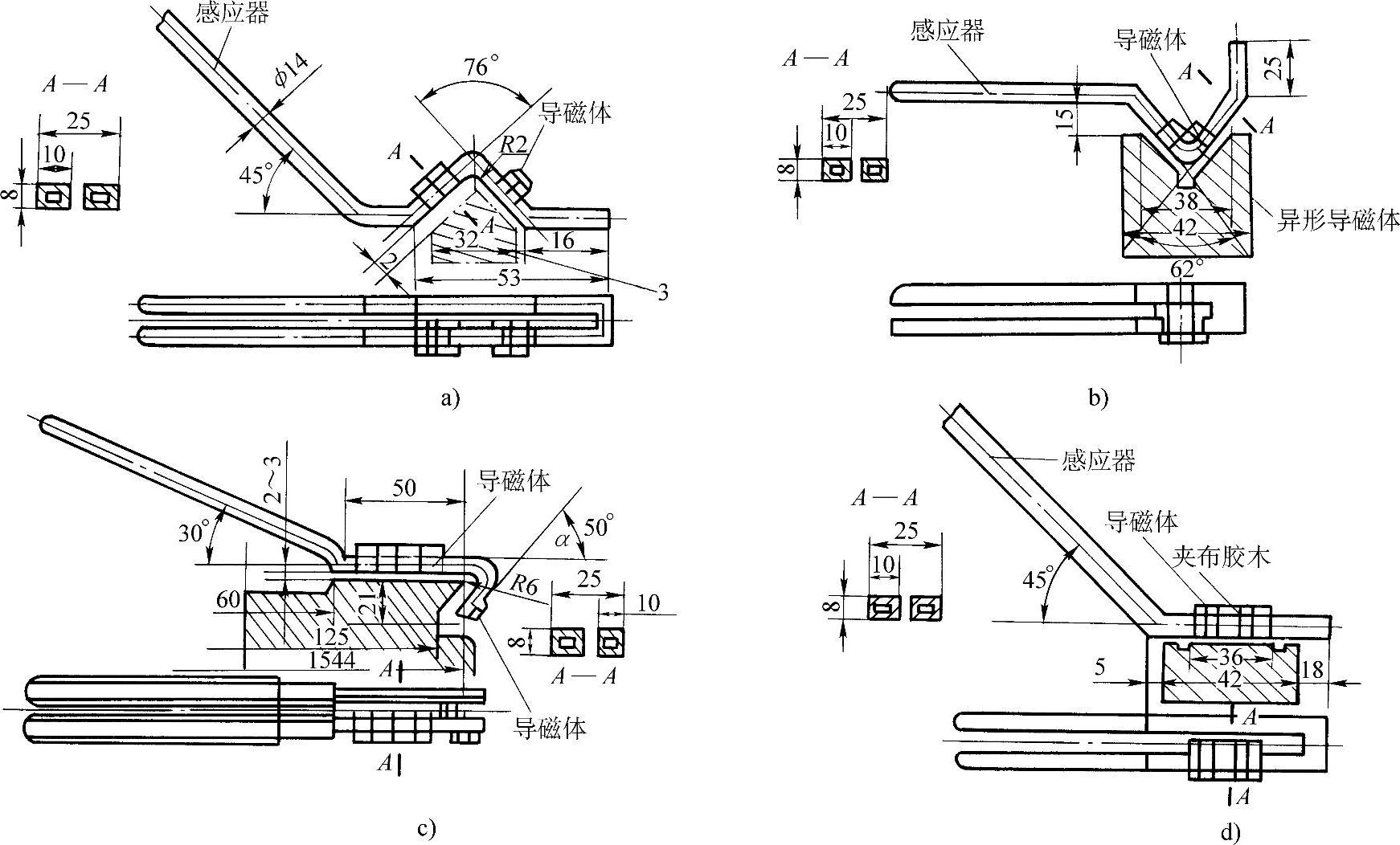

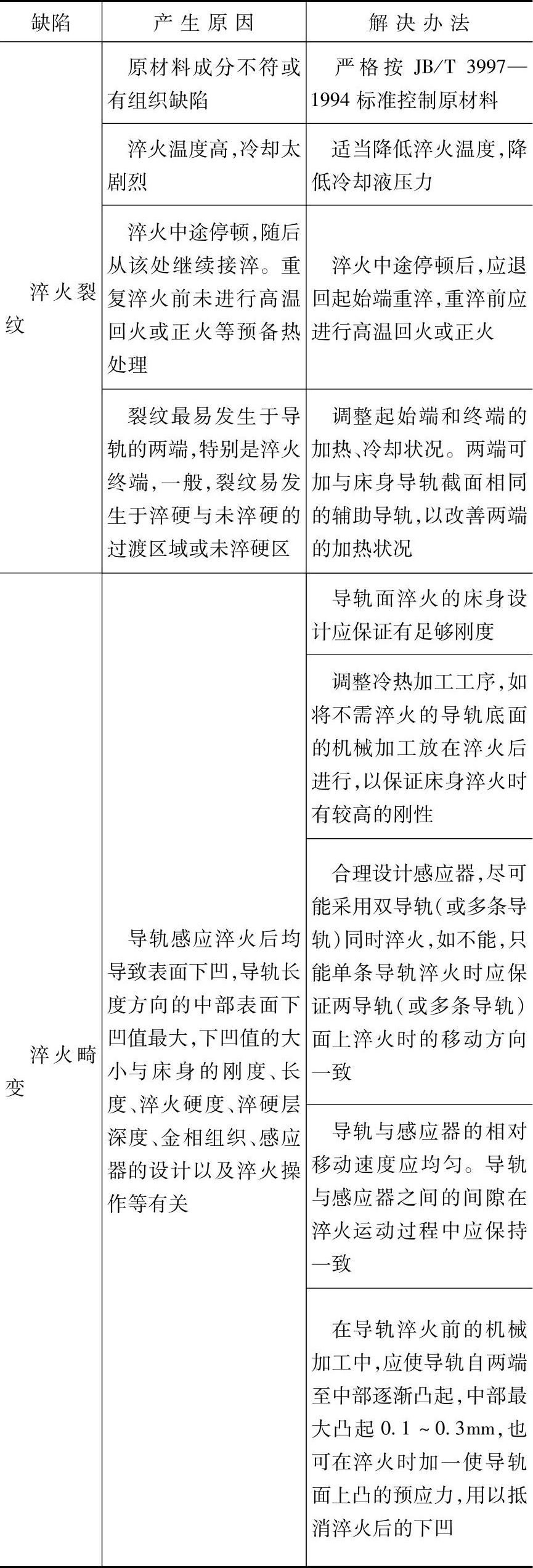

3)灰铸铁导轨感应淬火常见缺陷及解决办法见表18-160。

(2)铸铁导轨火焰淬火 火焰淬火加热时必须保持乙炔和氧气压力稳定,喷焰器垂直导轨表面,移动速度均匀。喷焰器与导轨表面距离取8~10mm,火焰长10~15mm,喷焰孔直径一般为0.5mm,小孔间距约3mm。冷却水压不低于0.15MPa,喷水孔孔径一般为0.8~1.0mm,喷水孔之间中心距3mm,向后倾斜10°~30°,与喷焰器焊成一体,其间距约为10~20mm。

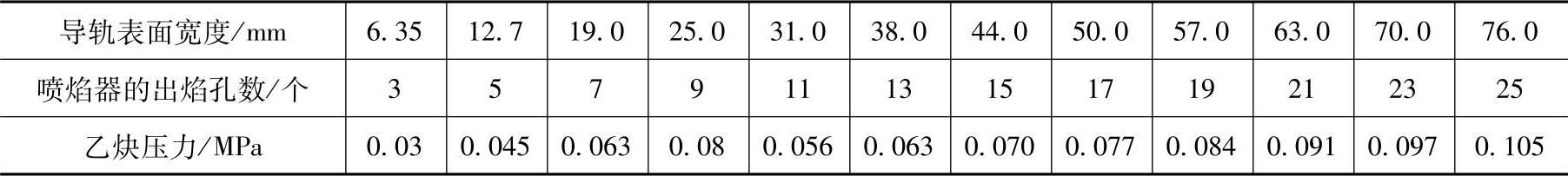

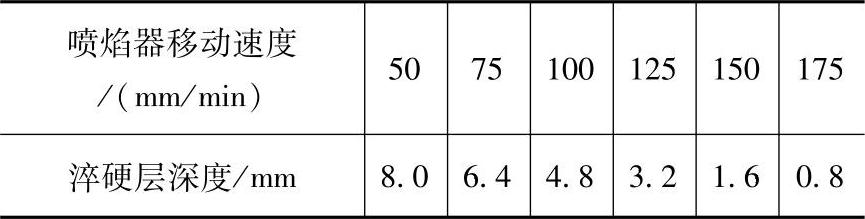

喷焰器的出焰孔数目和乙炔的压力分别根据淬火表面宽度和淬硬层深度选择见表18-161和表18-162。

表18-160 灰铸铁导轨感应淬火常见缺陷及解决办法

(https://www.xing528.com)

(https://www.xing528.com)

(续)

表18-161 导轨面宽度、出焰孔数与乙炔压力关系

注:山形导轨峰部,V形导轨上部及平面导轨两侧边沿处出焰孔的孔距应适当加大。

表18-162 喷焰器移动速度与淬硬层深度关系

(3)铸铁导轨接触电阻加热淬火

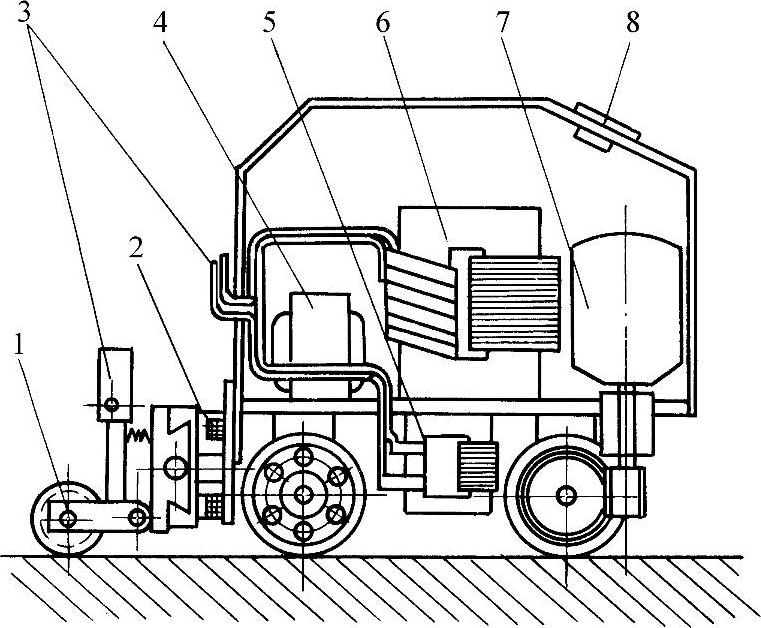

1)设备。典型的小车式电接触淬火机及铜轮淬火头结构如图18-44和图18-45所示。

淬火后用油石手工打磨或用专用磨光机去除表面氧化层和少量熔结物。专用磨光机可用标准绿色碳化硅砂轮,粒度为0.080~0.063mm(180~240目),陶瓷结合剂,硬度为中硬2号。

2)淬火工艺。淬火铜轮电极板厚为1mm,淬火电流为450~550A,铜轮线速度为2.5m/min,铜轮施于导轨表面的压力为40~60N,淬硬面积≥25%导轨面。

3)质量检验。正常淬火后的显微组织为隐晶或细针状马氏体加少量残留奥氏体,若出现莱氏体和多量残留奥氏体则为加热过度。正常淬硬深度≥0.18mm,硬度≥550HV。

电接触淬火后的淬火花纹应排列整齐,少无断线,少无烧伤小坑。

(4)镶钢导轨热处理 镶钢导轨是在线或点滚动接触载荷下工作的,一般要求导轨的硬度≥60HRC,同时淬硬层要有足够的深度。

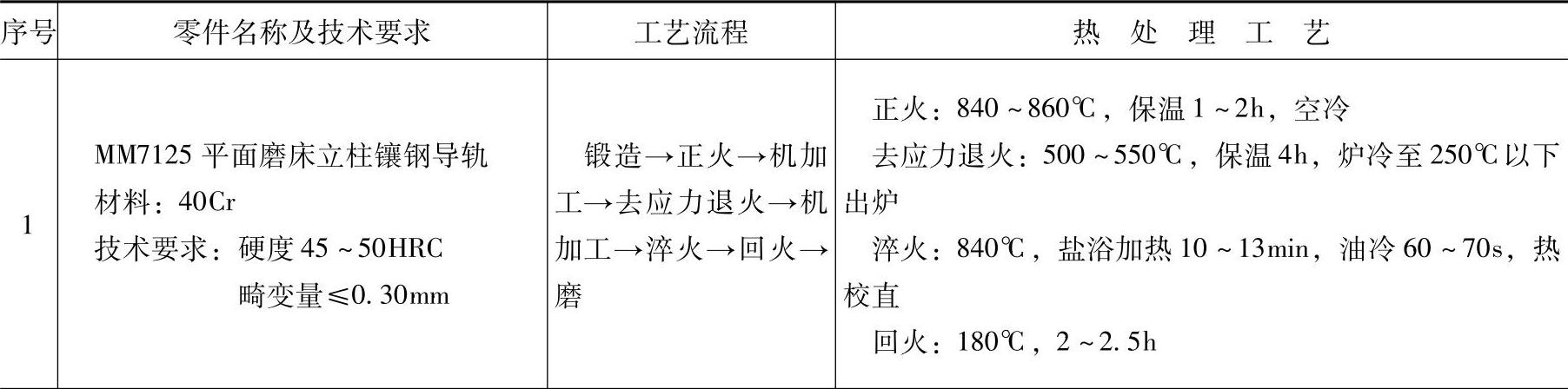

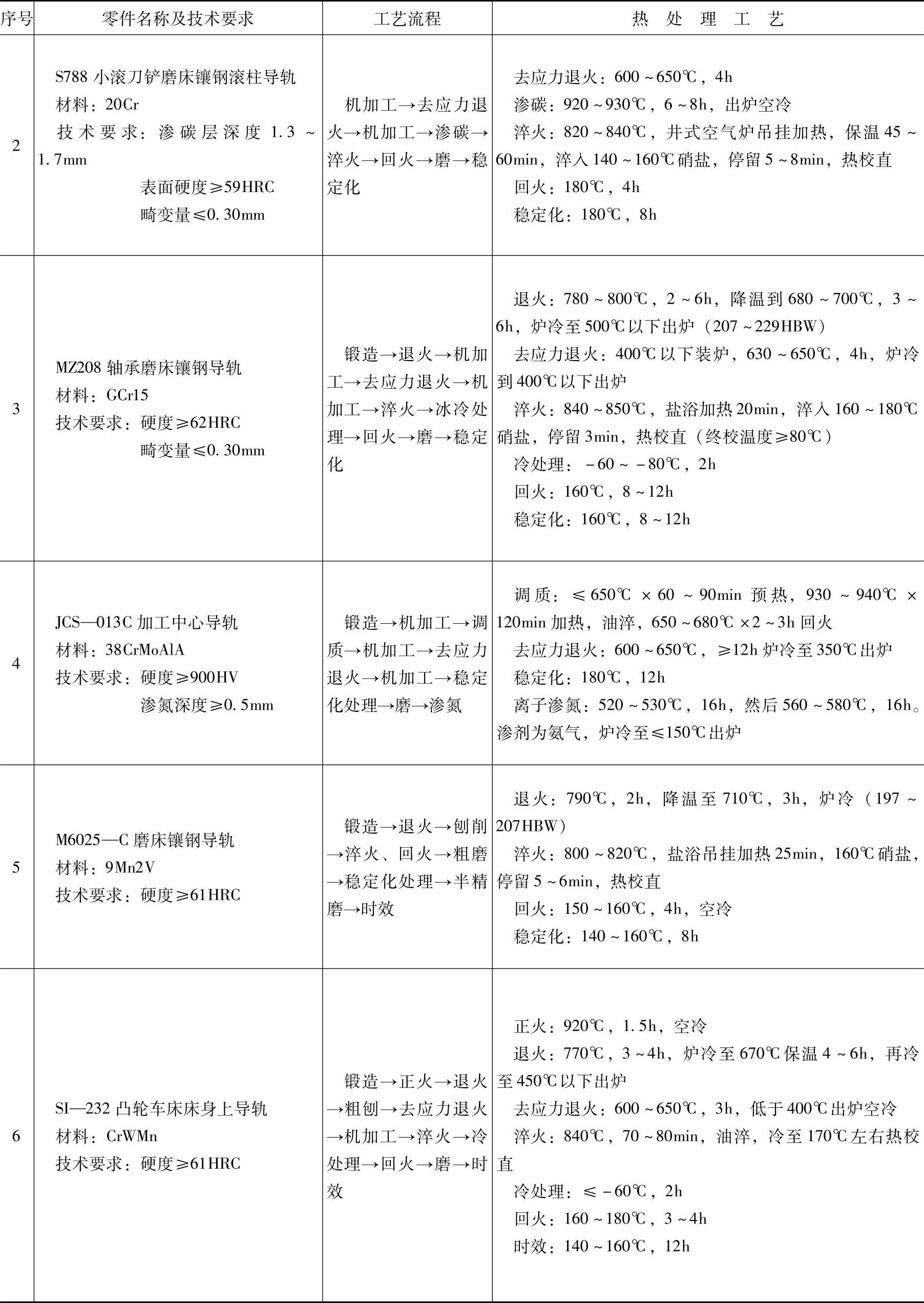

镶钢导轨常用的热处理方法有整体淬火、渗碳淬火、感应淬火和渗氮等。典型的工艺列于表18-163。

图18-44 接触电阻加热淬火机结构示意图

1—钢滚轮 2—电磁离合器 3—铜排导线 4—控制变压器 5—电流互感器 6—主变压器 7—电动机 8—电流表

图18-45 铜轮淬火头(轮缘为正弦曲线,全轮共17个周波)

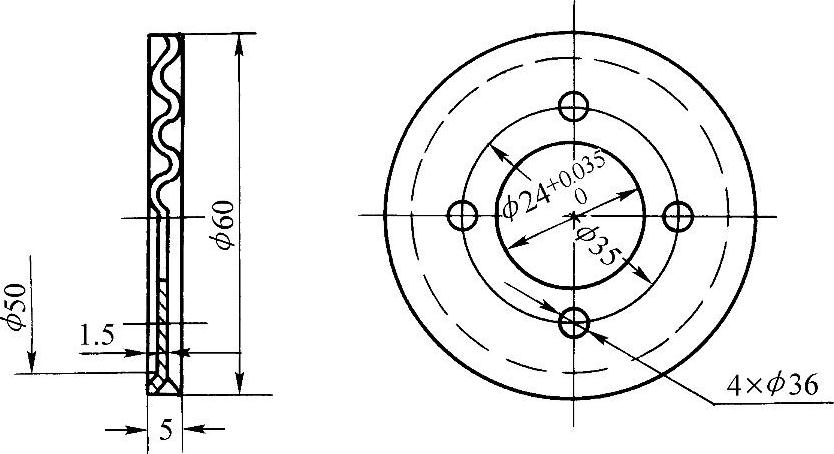

表18-163 镶钢导轨热处理工艺举例

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。