1.股役条件和失效方式

凸轮轴是发动机配气机构中的主要零件,它的主要作用是保证气阀按一定的时间开启和关闭。凸轮与挺杆组成一对摩擦副。

凸轮轴在工作过程中除承受一定的弯曲和扭转载荷外,主要是凸轮部分承受周期变化的挤压应力以及与挺杆体相接触产生的滑动带滚动的摩擦。

凸轮轴的主要失效方式是凸轮的粘着磨损(亦称擦伤,严重时产生熔接现象)和凸轮表面因挤压应力的反复作用而造成的麻点或表面剥落,以及凸轮尖的磨损。所以,要求凸轮轴除具有相应的强度和硬度外,还应具有良好的抗擦伤性、抗接触疲劳能力和耐磨性。

2.材料及技术要求

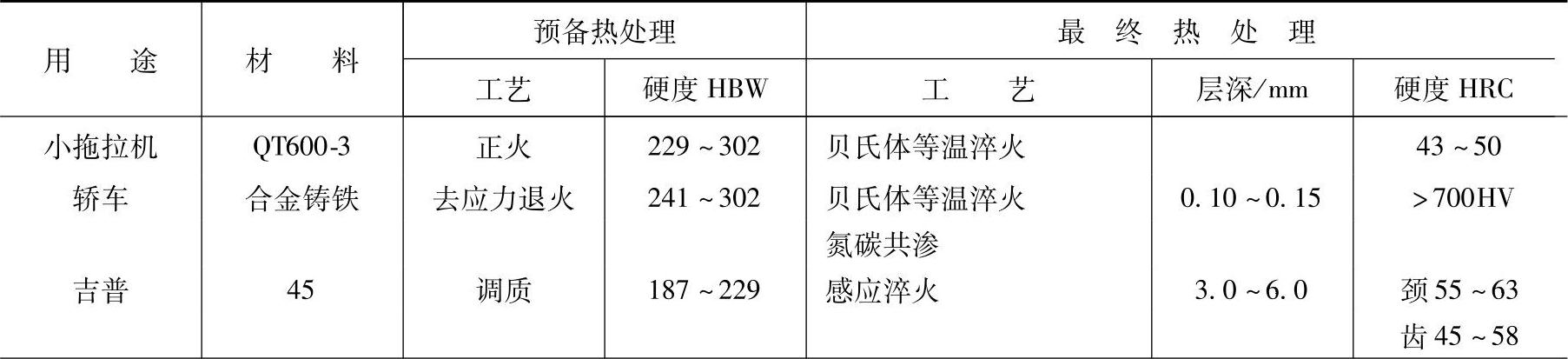

要求凸轮轴具有相应的强度和刚度以及良好的耐接触疲劳和耐磨性能。各种发动机的凸轮轴所用材料及热处理工艺列于表18-141。

3.凸轮轴的感应淬火

凸轮和支承轴颈可进行感应淬火(有的凸轮轴还包括偏心轮和齿轮)。凸轮轴的感应淬火一次可淬一个或几个部位。淬火时可采用不旋转与旋转两种方法。前者用仿凸轮形状的感应器,后者用内孔为圆形的感应器。仿形感应器的有效圈高度应比凸轮宽度大4~8mm;圆形感应器的内孔直径比支承轴承轴颈外径大6~8mm。感应器上的喷水孔直径为1.5~2.0mm。

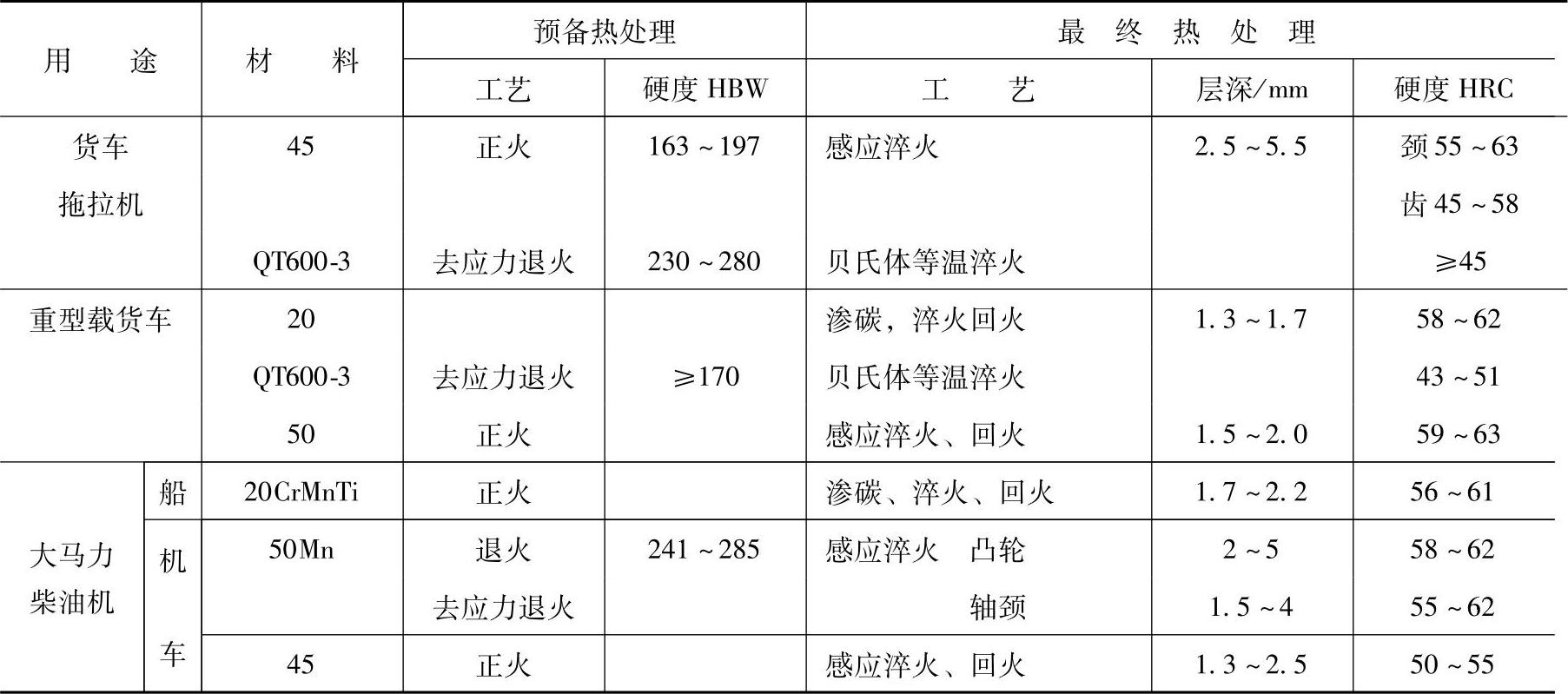

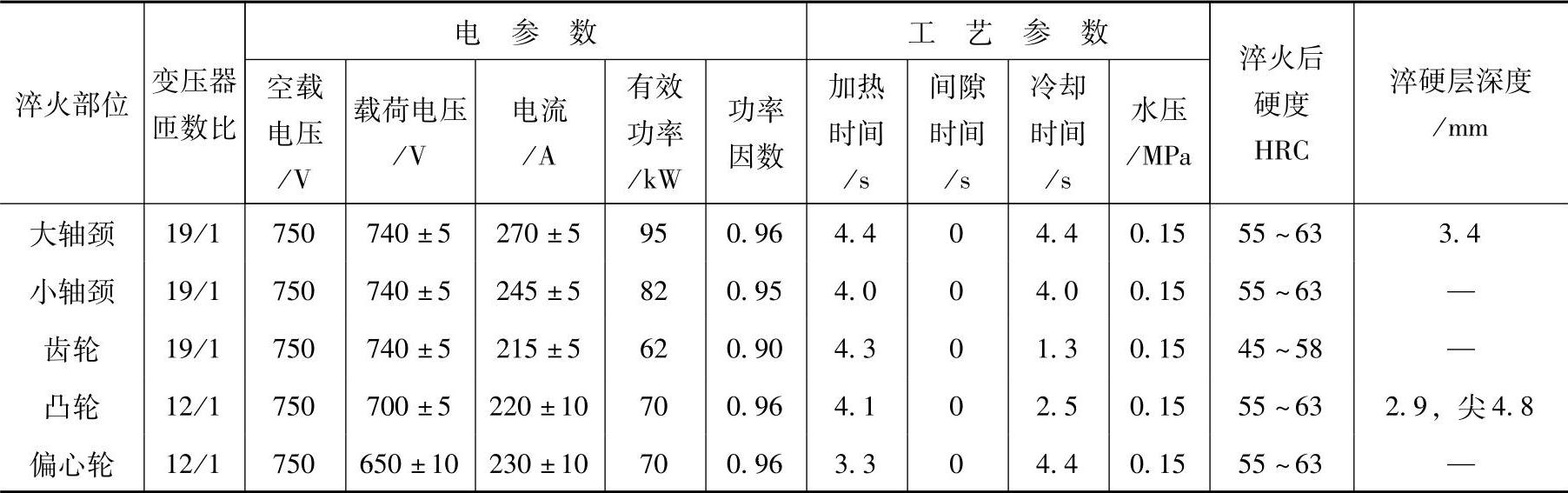

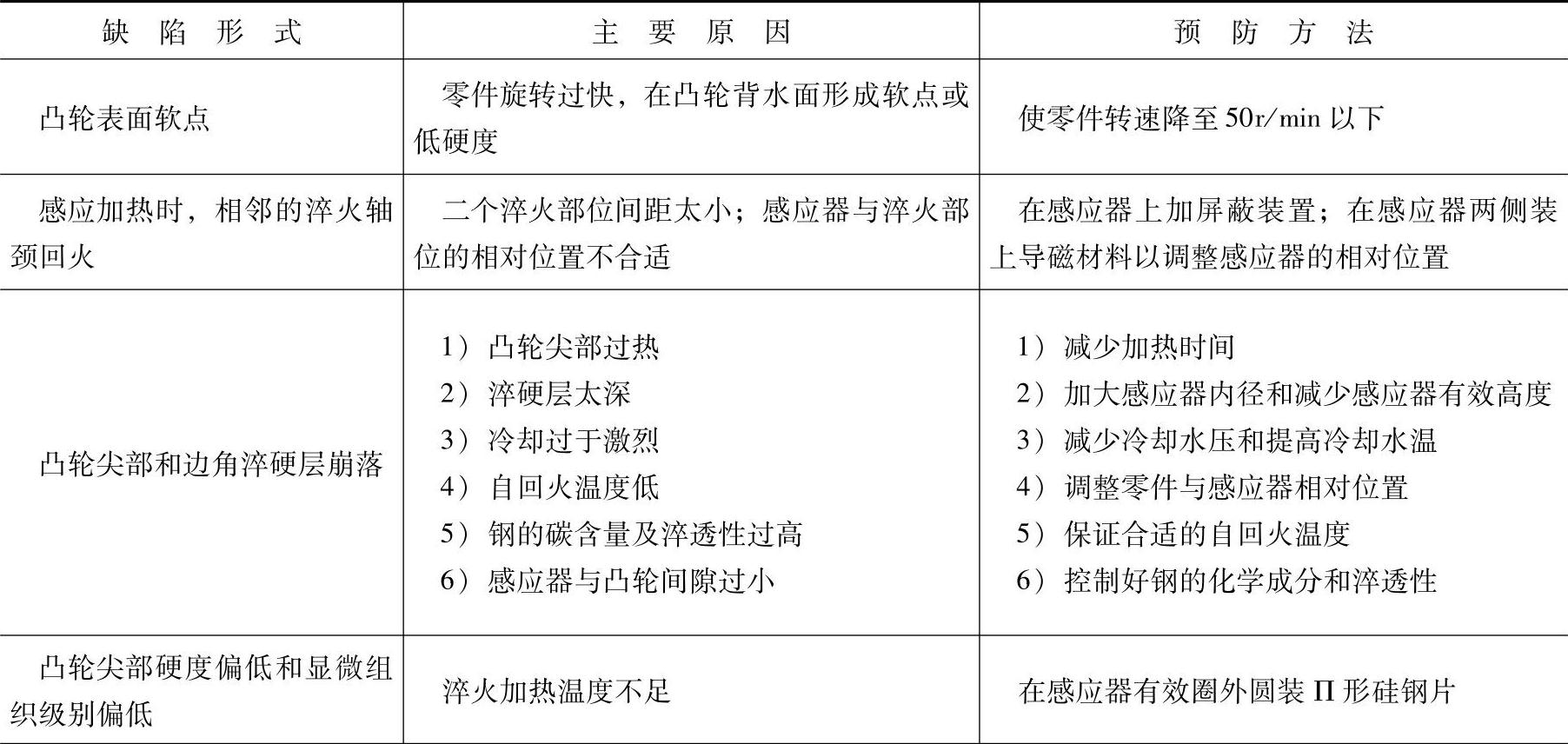

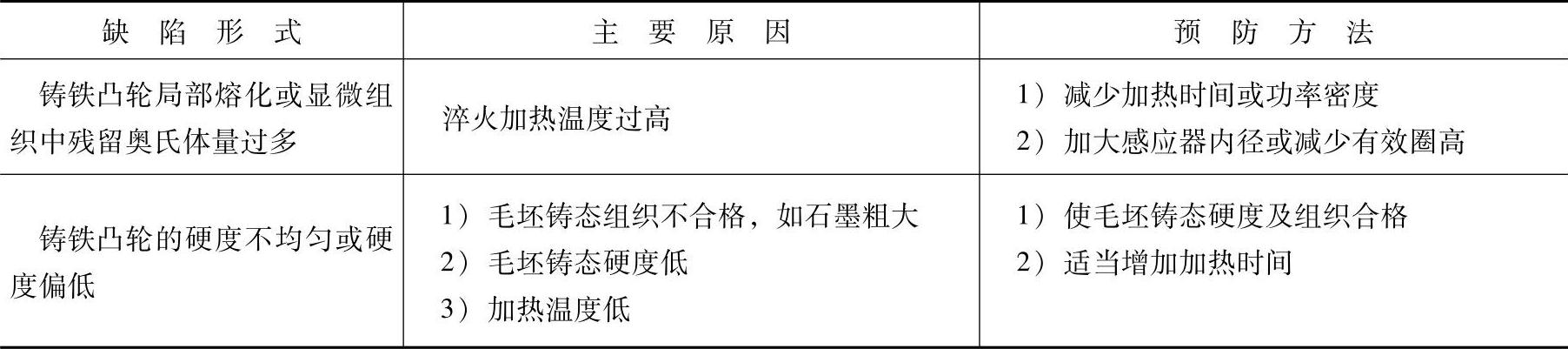

凸轮轴感应加热工艺参数及技术要求见表18-142,其淬火常见缺陷及预防措施见表18-143。

表18-141 各种凸轮轴所用材料及热处理工艺

(续)

表18-142 6102发动机凸轮轴感应加热表面淬火工艺参数及技术要求(https://www.xing528.com)

注:材料为45钢,锻件正火后硬度为163~197HBW。电源设备为BPS100/8000,淬冷水温为35~40℃。

表18-143 凸轮轴感应淬火常见缺陷及预防方法

(续)

4.凸轮轴的化学热处理

凸轮轴采用20、20Cr和20CrMnTi钢进行渗碳淬火可获得更高的耐磨性。确定渗碳层深度时,要考虑到凸轮轴渗碳后的磨削量较大(约0.4~0.5mm)。渗碳后一般重新加热淬火。凸轮轴渗碳淬火、回火后的硬度不低于56HRC,汽车凸轮轴应不低于58HRC。

气体氮碳共渗能显著提高抗擦伤和防止热胶合、咬合的能力。合金铸铁凸轮轴经贝氏体等温淬火及去应力处理后进行气体氮碳共渗,其硬度高达700HV以上,耐磨性为中碳钢感应淬火件的两倍。氮碳共渗的缺点是渗层较浅,不能承受较大的载荷,一般仅适用于中小马力发动机凸轮轴。

5.球墨铸铁凸轮轴的热处理

球墨铸铁凸轮轴一般选用QT600-3球墨铸铁,除少数采用中频淬火或氮碳共渗以外,大多是采用毛坯正火或去应力退火,加工后进行贝氏体等温淬火。淬火后为下贝氏体基体组织加一定的马氏体及少量残留奥氏体,具有良好的综合力学性能。

凸轮轴贝氏体等温淬火均在半精加工后进行。经贝氏体等温淬火后,伸长约0.3%左右,应予以注意。等温淬火后的凸轮轴弯曲程度一般不超过0.5mm/m,超差时应施以热校直。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。