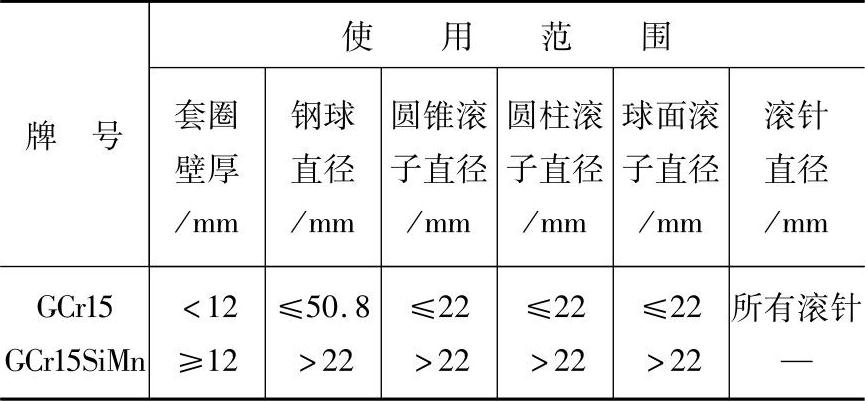

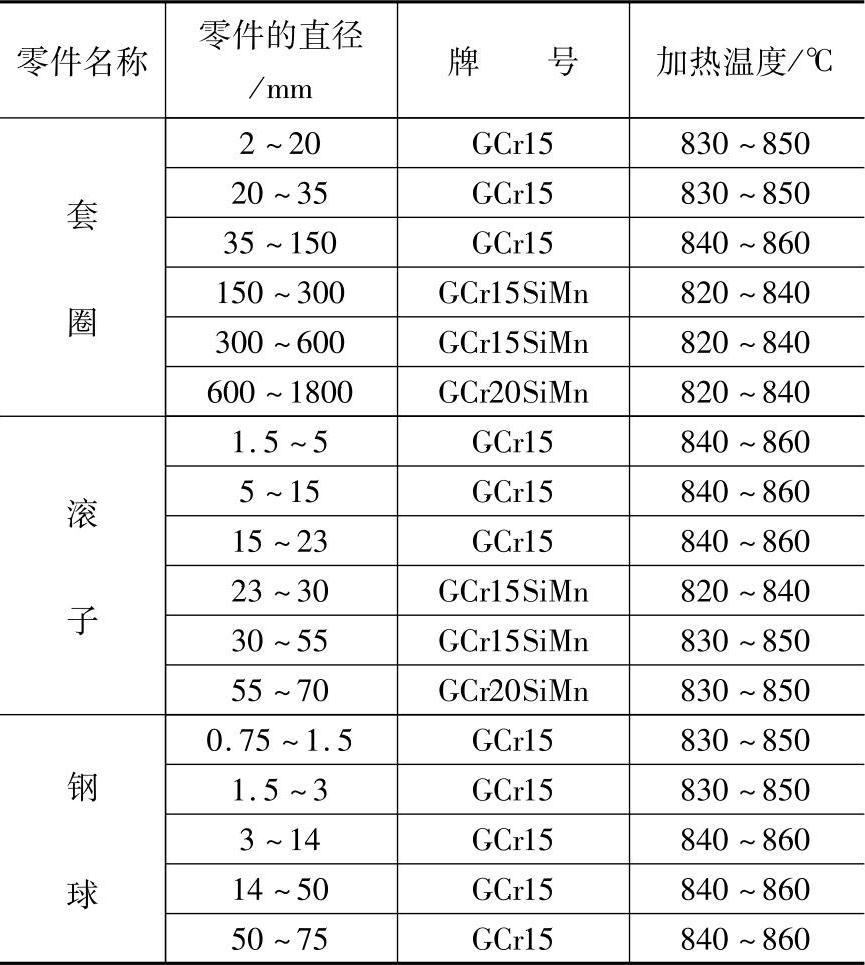

GCr15和GCr15SiMn是两种主要的铬轴承钢,其使用范围见表18-57。

表18-57 铬轴承钢的使用范围

1.预备热处理

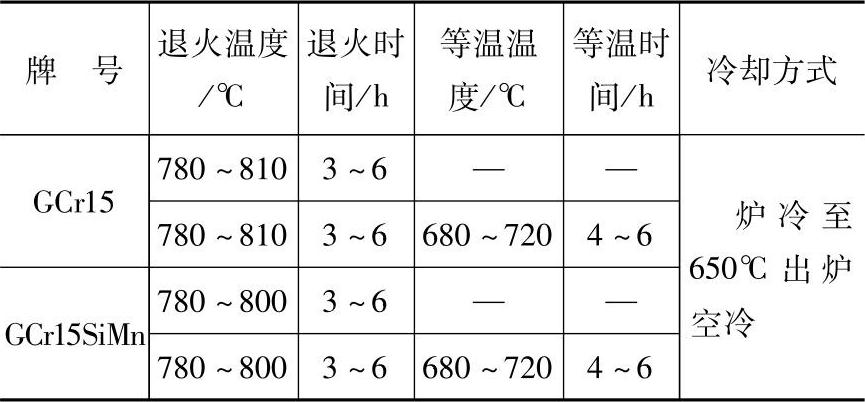

(1)球化退火 球化退火的目的是获得均匀分布的细粒状珠光体,为淬火提供良好的组织准备。铬轴承钢一般球化和等温球化退火工艺规范见表18-58。

表18-58 铬轴承钢球化退火工艺规范

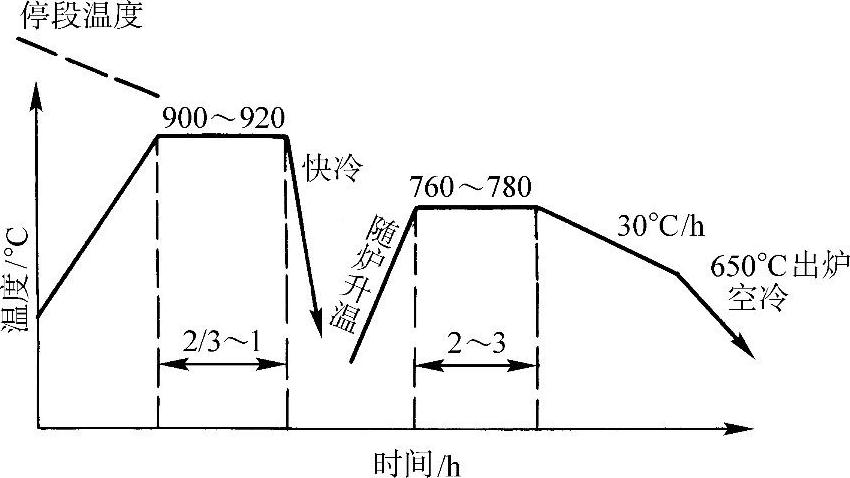

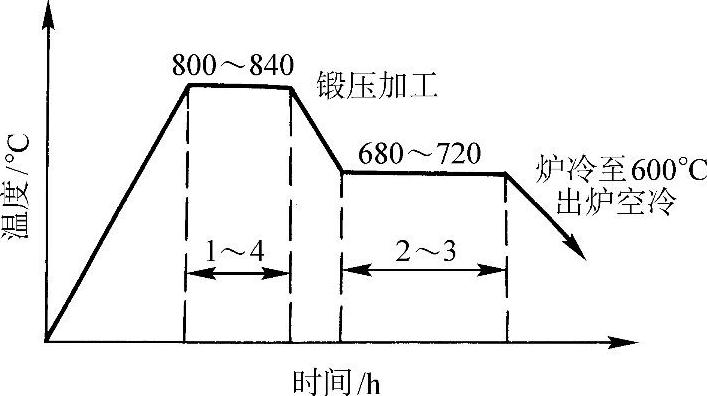

图18-10所示为铬轴承钢的快速球化退火工艺。实质上是正火后再进行760~780℃的加热退火。

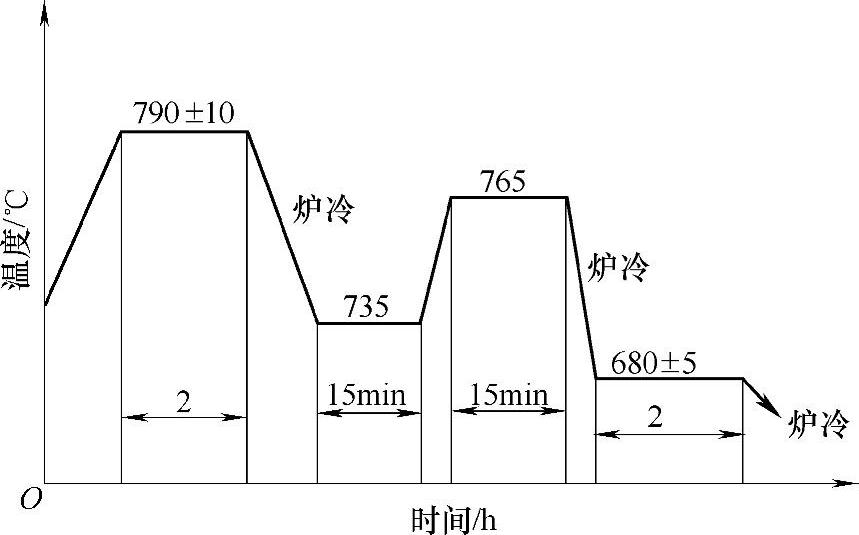

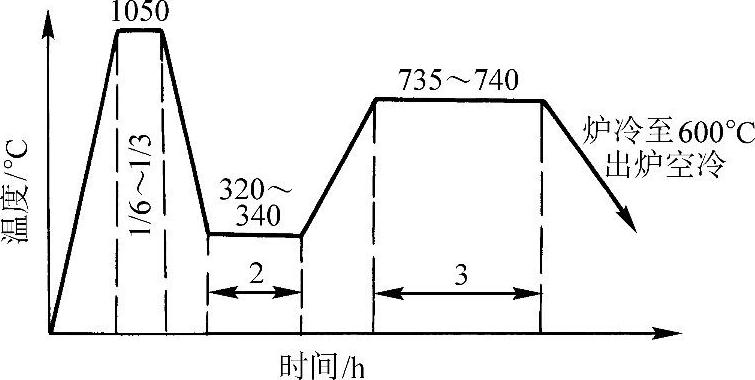

图18-11所示为细化循环球化退火工艺。

(2)去应力退火 目的是消除因机加工和冷冲压在零件中形成的残留应力。去应力退火温度为550~650℃,退火时间为3~5h。

图18-10 快速球化退火工艺

图18-11 循环球化退火工艺

(3)再结晶退火 目的是消除冷加工过程中产生的冷作硬化,使破碎了的晶粒得到再结晶。GCr15的再结晶退火温度为670~700℃,GCr15SiMn为650~700℃,保温时间根据装炉量确定,一般为2~8h。

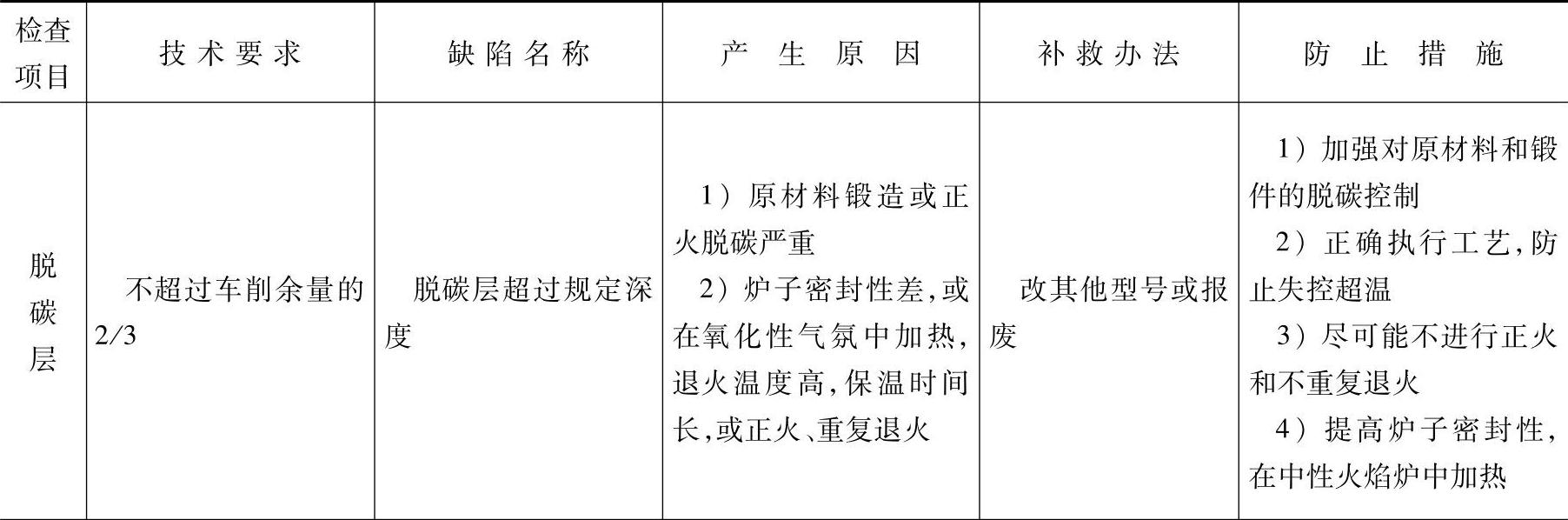

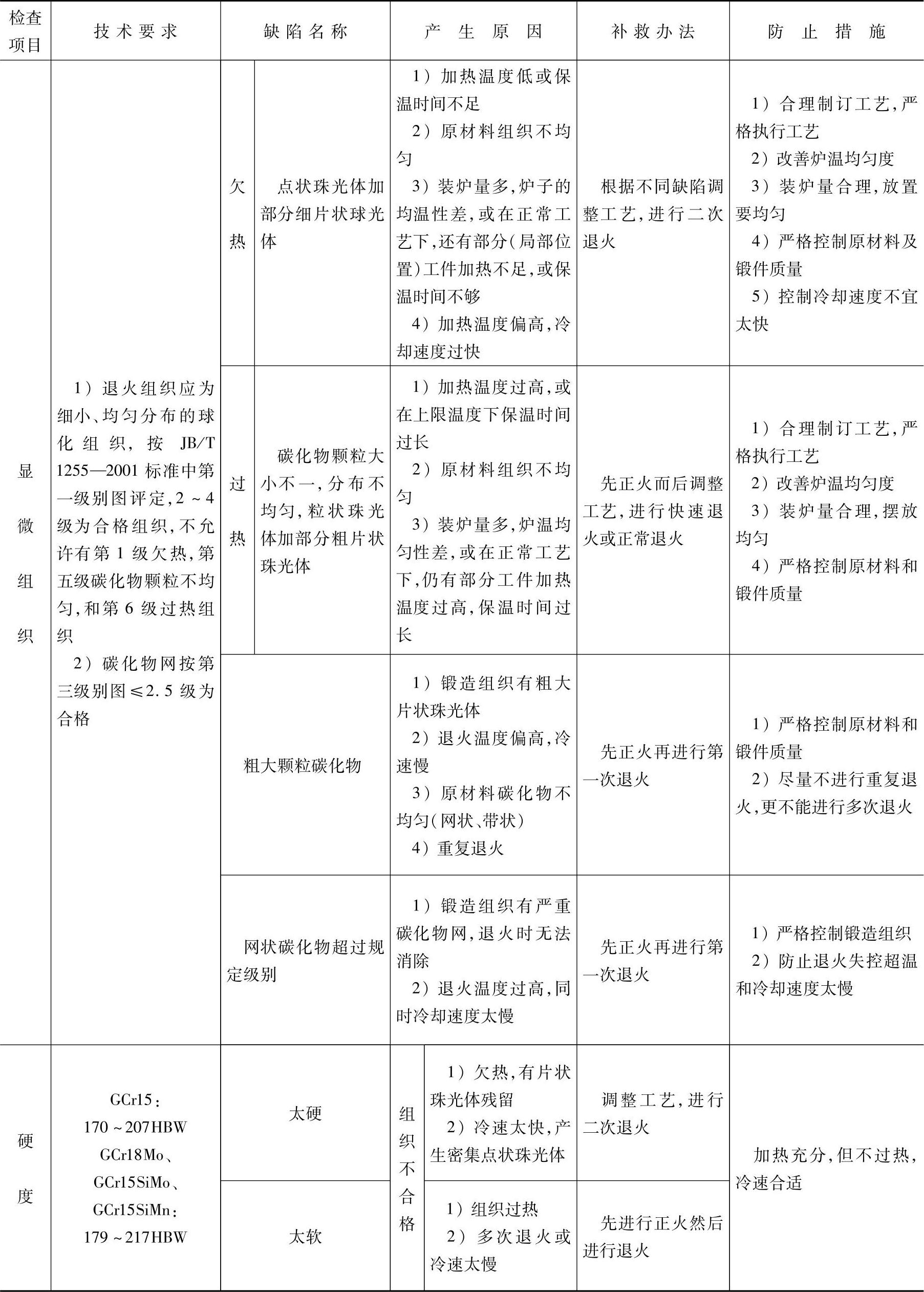

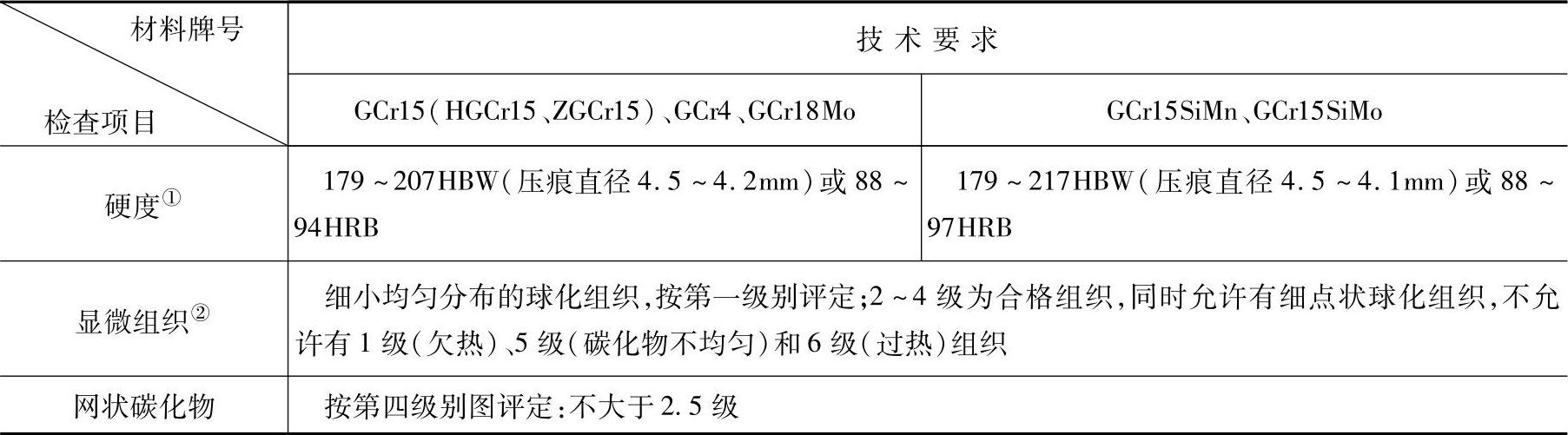

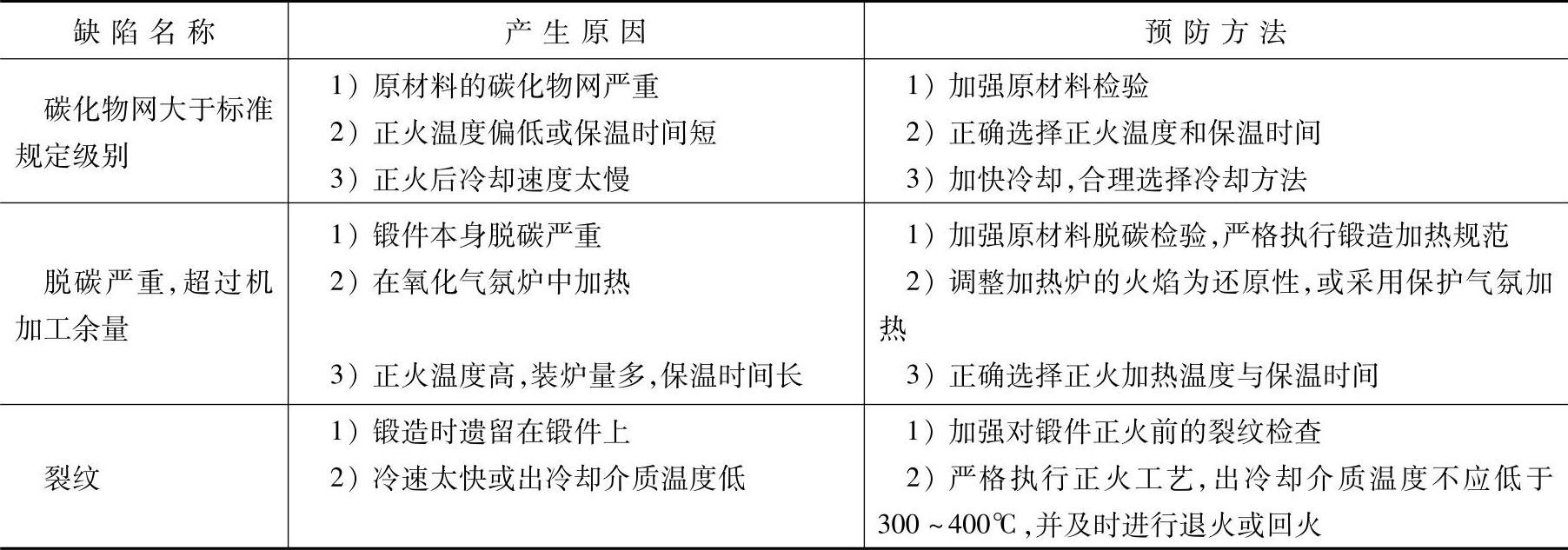

(4)退火缺陷及其对策和技术要求 轴承钢退火缺陷及其对策列入表18-39,技术要求见表18-60。

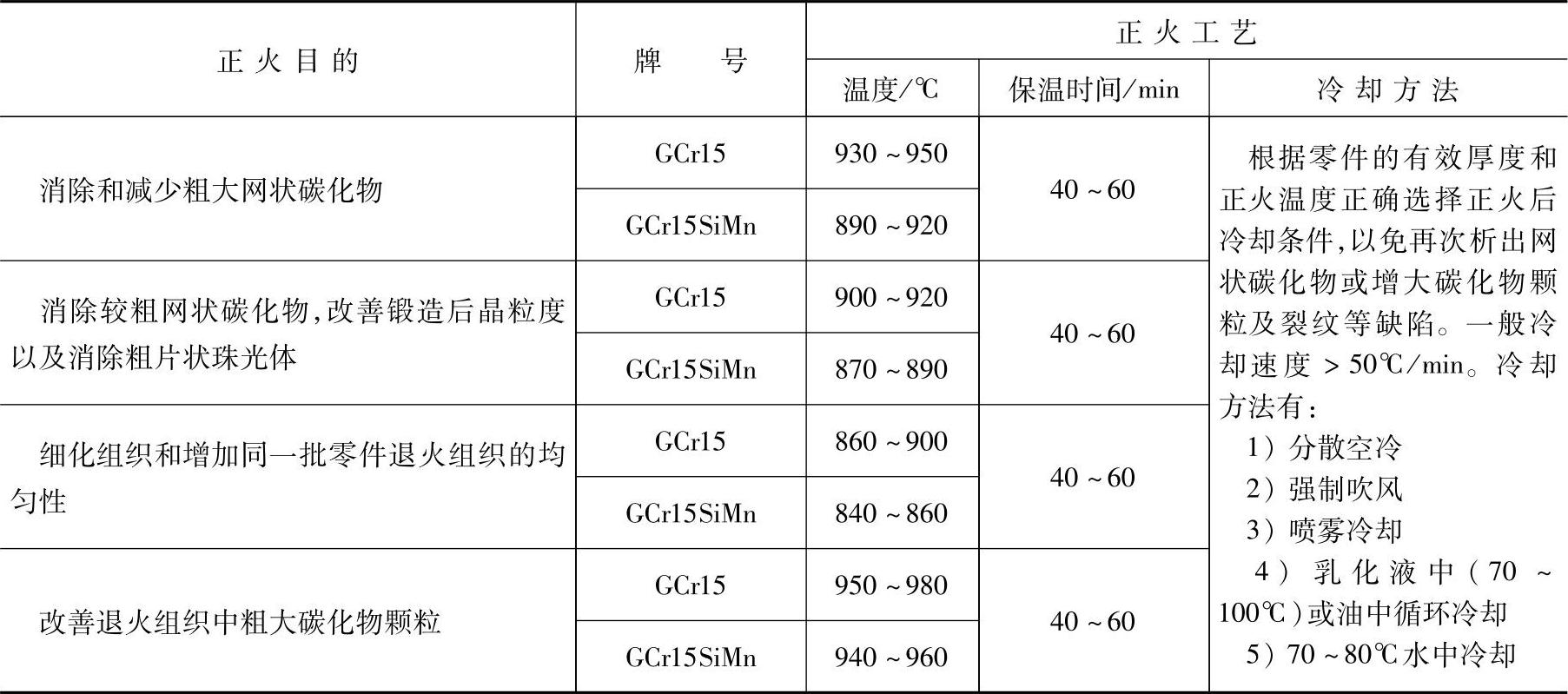

(5)正火 轴承钢锻件正火的目的及常用的正火工艺见表18-61,正火常见缺陷及防止办法列入表18-62。

表18-59 退火缺陷及其对策

(续)

表18-60 铬轴承钢球化退火后技术要求(JB/T 1255—2001,GB/T 18254—2002)

①冷挤压或细化处理(包括GCr15,S0~S4)等特殊工艺处理后,轴承零件退火后,硬度应不大于229HBW(压痕直径不大于4.0mm)。

②球化退火后显微组织按碳化物颗粒大小,均匀性和数量评定。在美国、德国等国家规定在400μm2面积内占碳化物数量越高,球化组织越细,耐磨性越好。1级511粒;2级430粒;3级352粒;4级288粒;5级203粒;6级158粒。考虑到经济性和实用性,一般控制在2~3级。不允许有片状球光体和超过规定网状碳化物。一般退火工序中不会产生网状碳化物。超过规定,通常在锻造过程中终锻温度过高,冷却太慢形成碳化物网,其特征网封闭且粗大,需用正火来消除,然后再退火。

表18-61 铬轴承钢锻件的正火工艺

表18-62 铬轴承钢正火时常见缺陷及预防方法

(6)轴承钢的双细化处理 双细化指的是碳化物细化和晶粒细化。轴承钢锻件经双细化处理后可比原始晶粒细化1.5~2.0级,碳化物颗粒尺寸<0.6μm,其分布均匀性也得到改善。有利于淬火后获得均匀分布的马氏体组织,并可提高冲击韧度、耐磨性和疲劳强度。双细化的具体工艺如下:

1)锻造余热淬火后高温回火。将锻造余热沸水淬火的锻件加热到735℃回火3~4h。可获得均匀分布的点状珠光体和细粒状珠光体,硬度为207~220HBW。

2)锻造余热淬火加快速等温退火。将锻造余热沸水淬火的锻件加热到略高于Ac1点约770℃温度下保温1h,然后在725℃等温1h。其组织为细小粒状和点状珠光体,硬度为187~207HBW。

3)亚温锻后热处理(见图18-12)。

4)高温固溶等温淬火加高温回火(见图18-13)。

图18-12 亚温锻后热处理细化工艺

图18-13 高温固溶等温淬火加高温回火工艺

2.最终热处理

(1)淬火

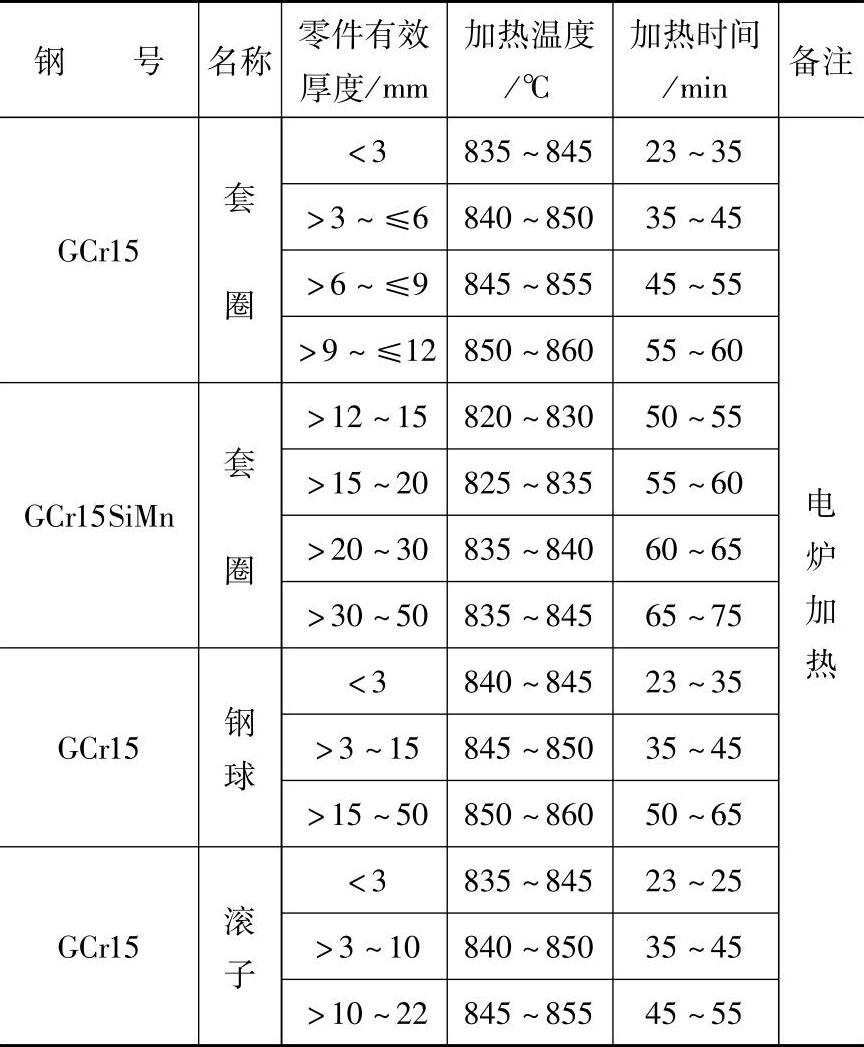

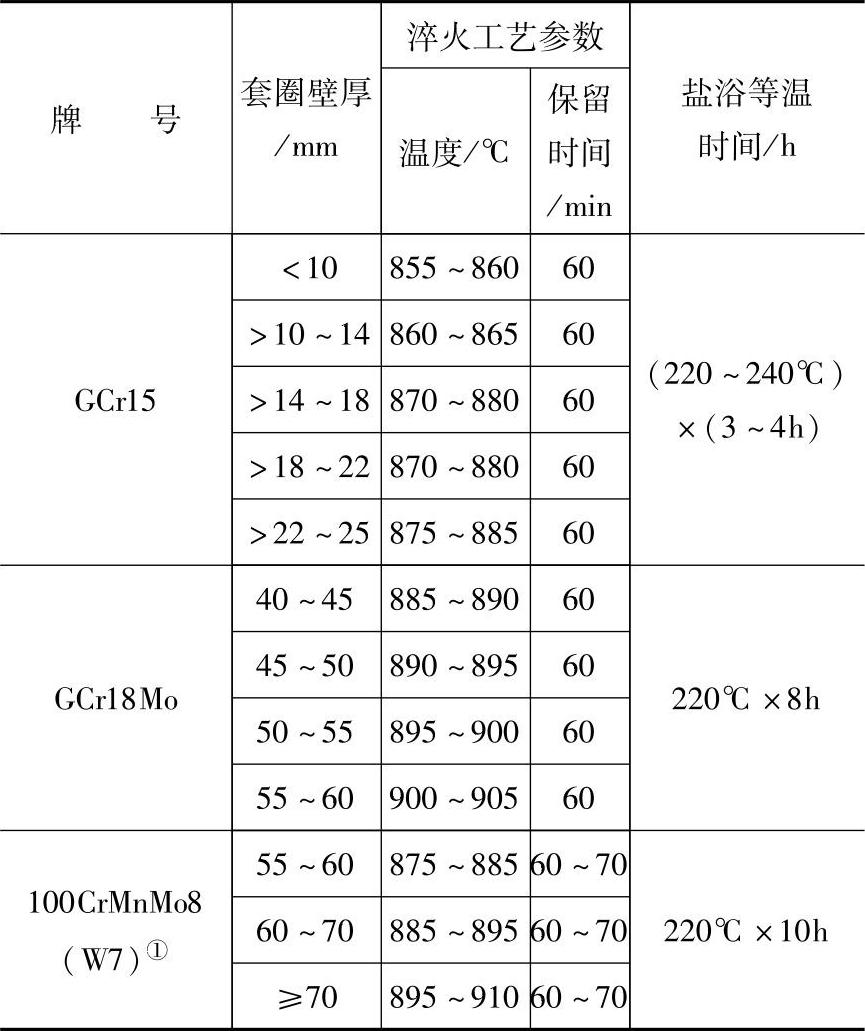

1)淬火加热温度。淬火最佳加热温度应使奥氏体中含有适宜的碳并溶解大量的Cr、Mn、Mo合金元素,而不产生晶粒长大及出现过热组织。高碳铬轴承钢推荐的加热温度见表18-63。

2)加热时间。淬火加热时间包括升温、均热和保温。总的加热时间=升温时间+[(升温+均热)]×0.3~0.5。加热时间与淬火加热温度有关,推荐的轴承钢加热温度与加热时间关系见表18-64。

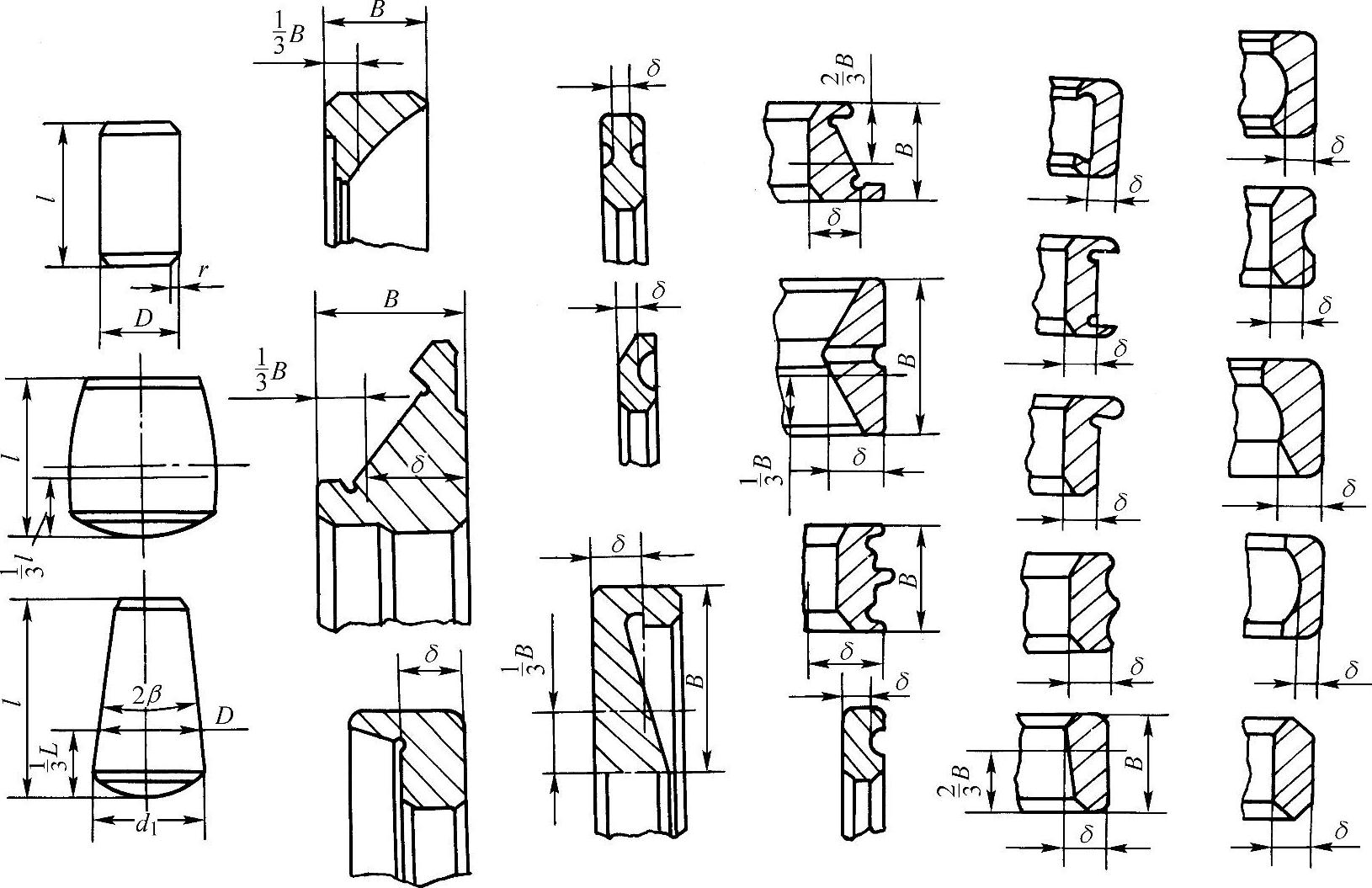

滚动轴承零件有效厚度计算方法如图18-14所示。

表18-63 高碳铬轴承钢推荐的加热温度

表18-64 推荐的轴承钢加热温度与加热时间的关系

注:1.快速加热(感应加热)温度比表中规定温度高30~50℃。

2.产品返修加热温度比正常温度低5~10℃。

3.大钢球在水溶性介质中冷却,其加热温度比正常低10~15℃。

图18-14 轴承零件的有效厚度(δ)计算

δ—有效壁厚(mm) B—宽度(mm)l—长度(mm) D—滚子的有效直径(mm)

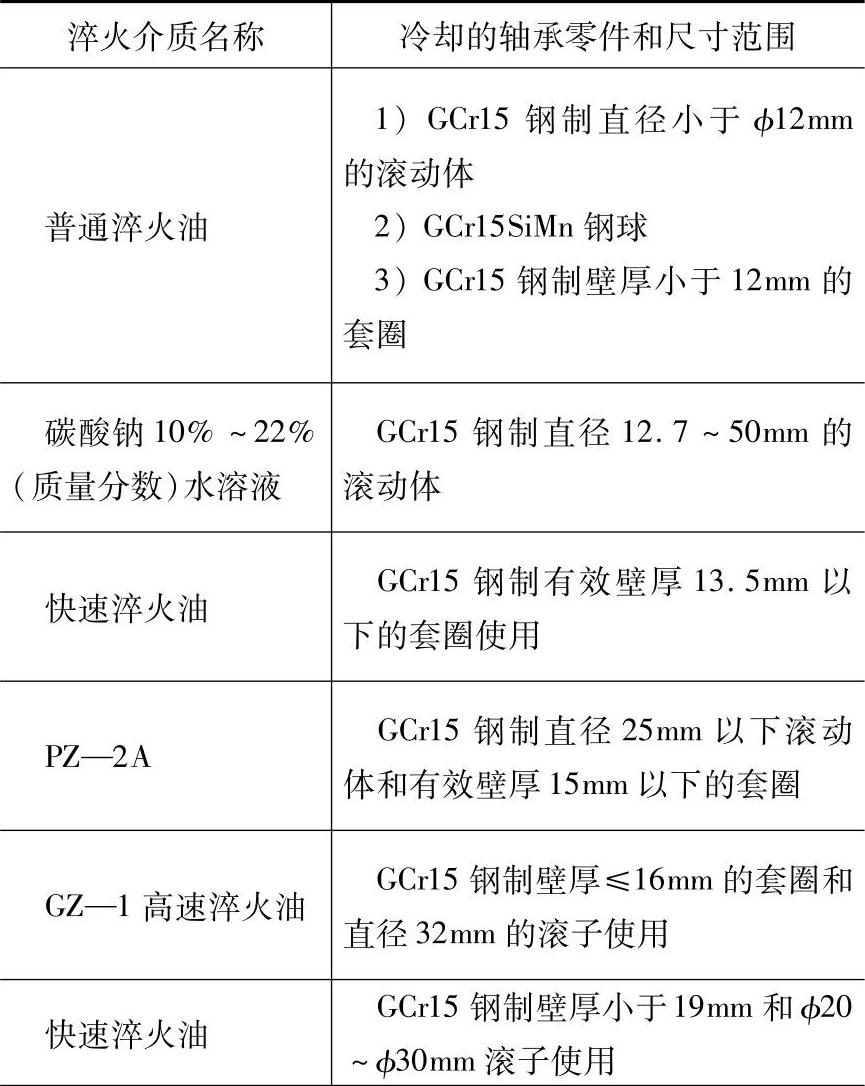

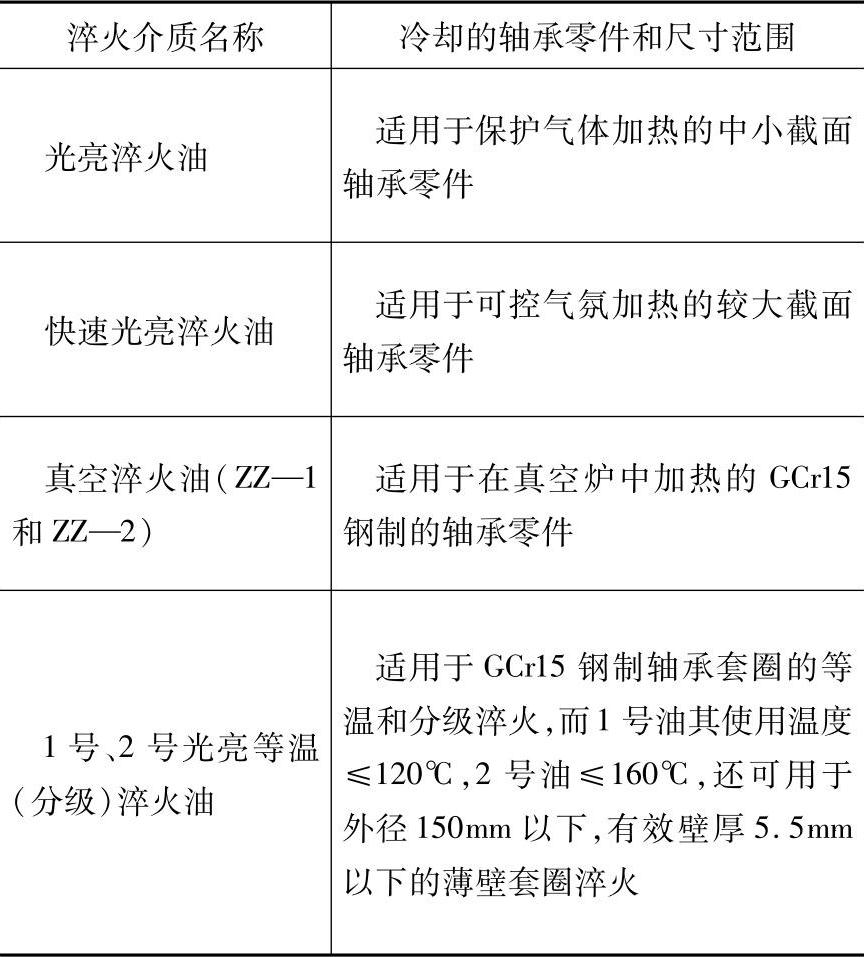

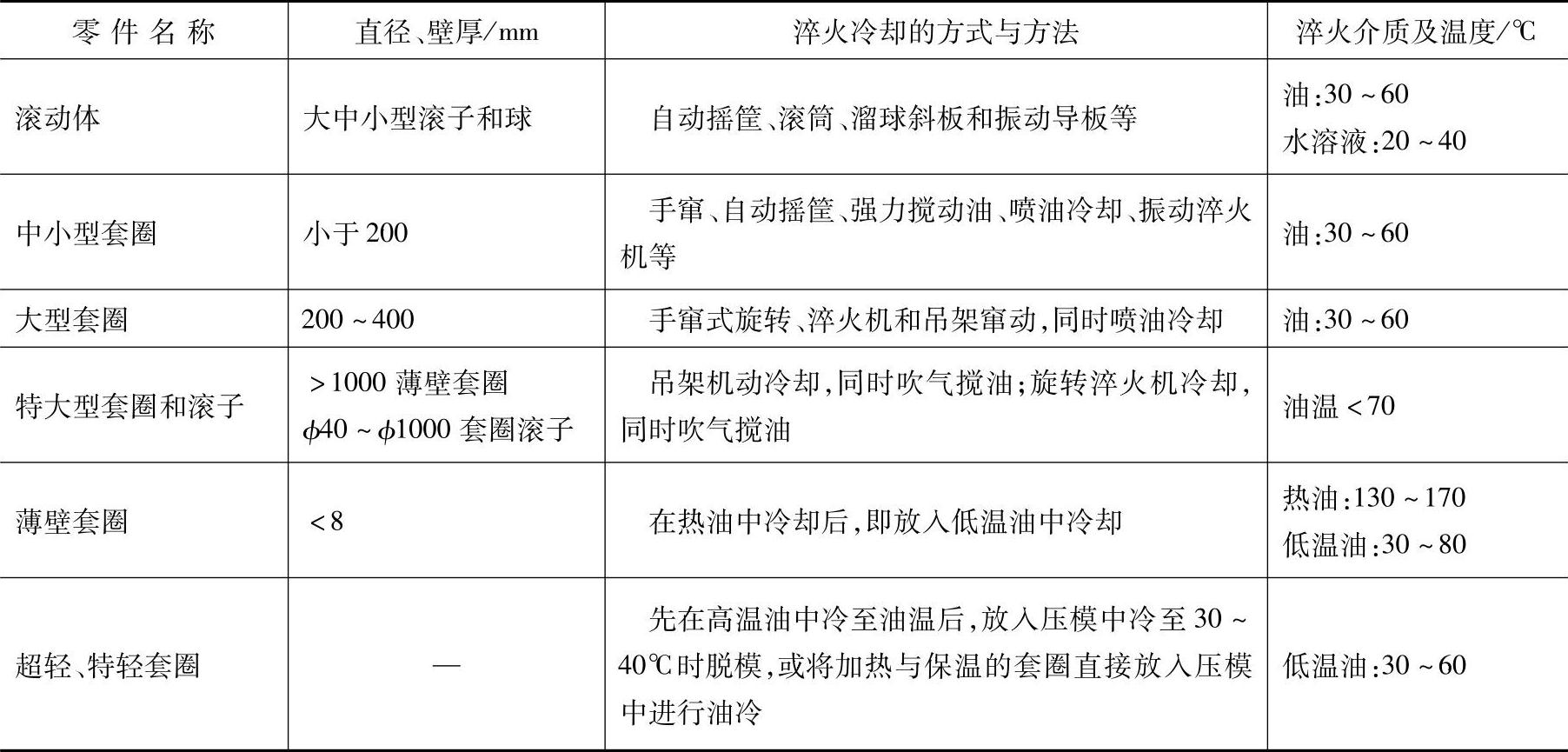

3)冷却。轴承钢常用的淬火介质及应用范围列于表18-65,常用的淬火冷却方式与方法见表18-66。

表18-65 淬火介质应用范围

(续)

(https://www.xing528.com)

(https://www.xing528.com)

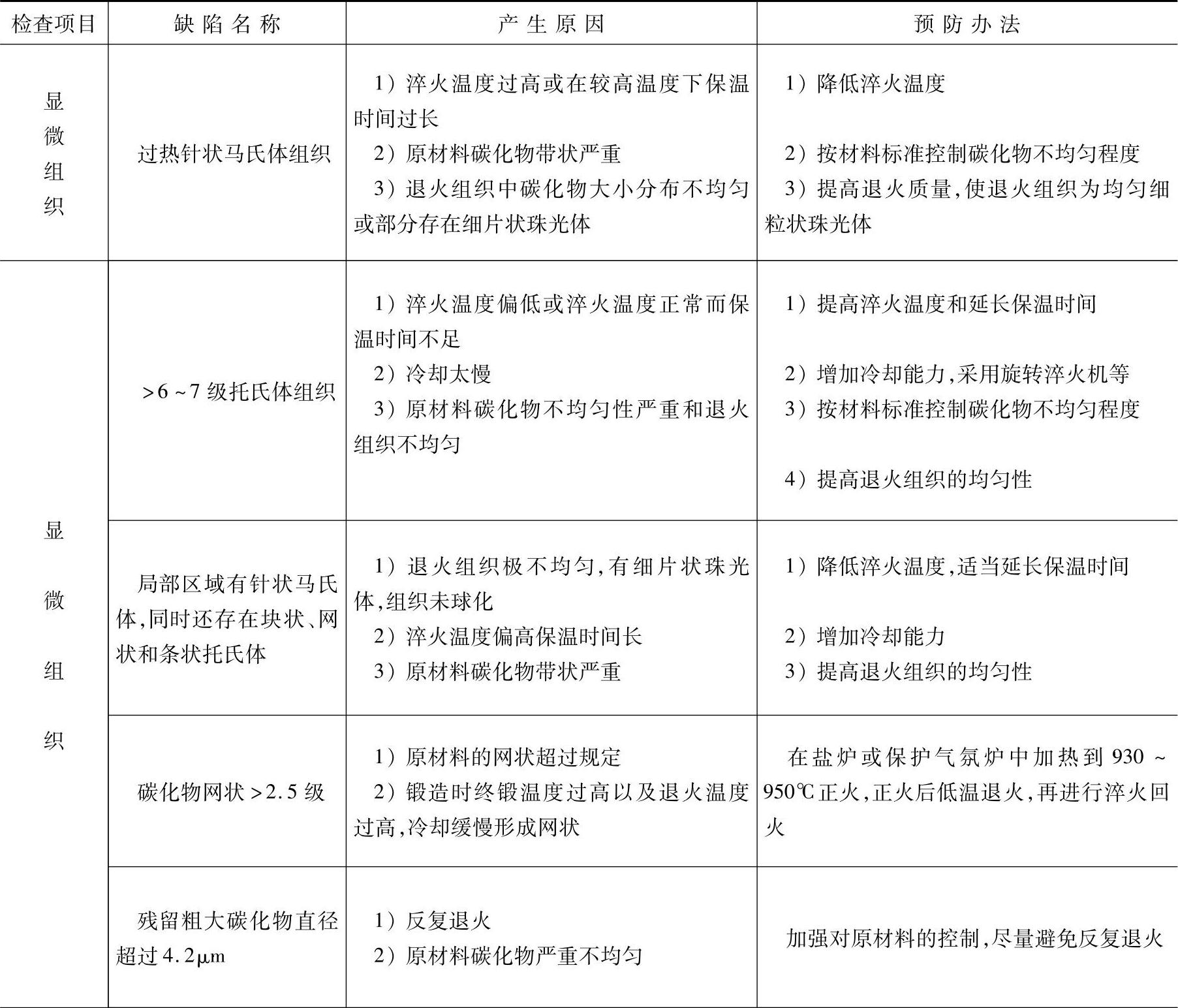

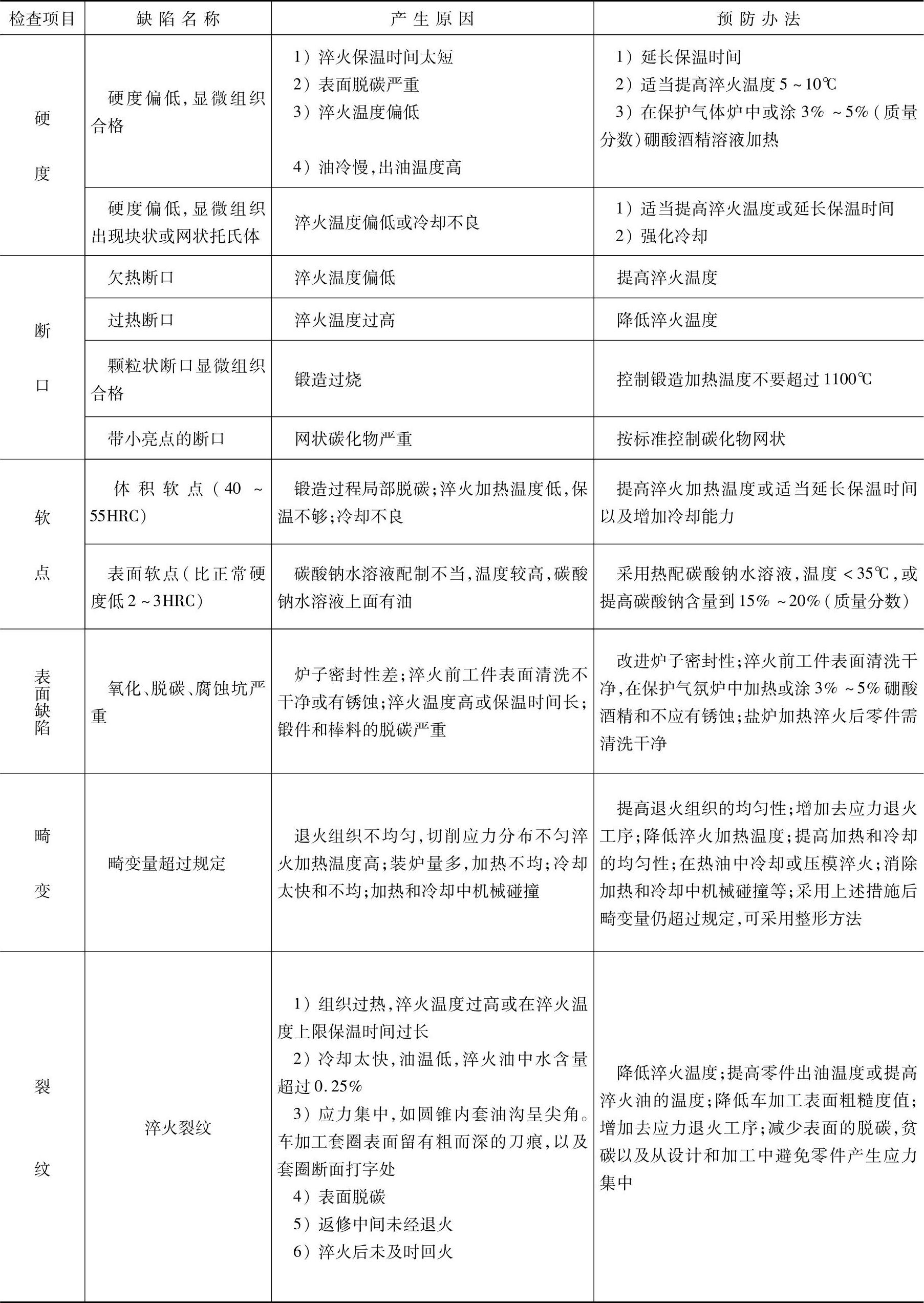

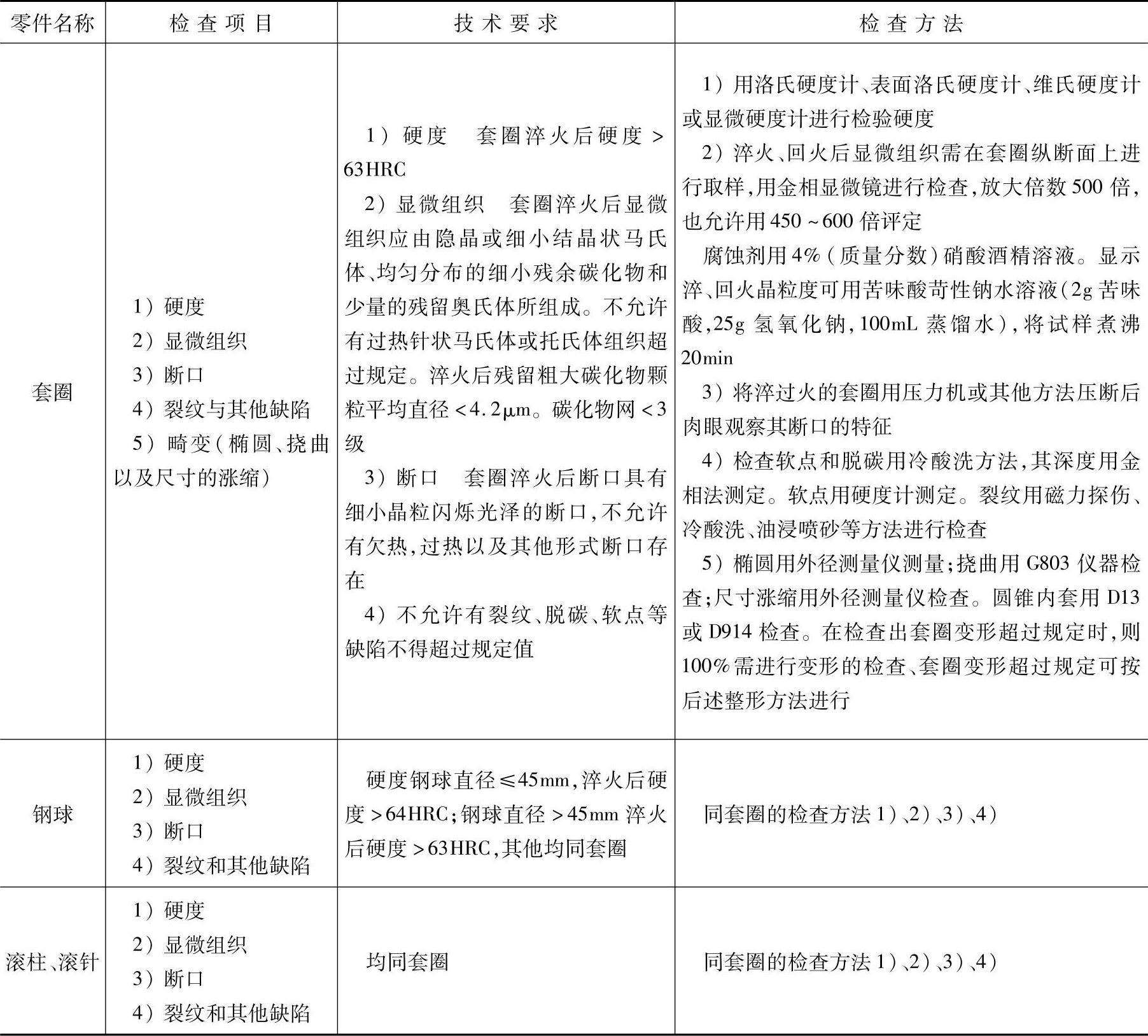

(2)常见淬火缺陷及质量检验 轴承钢淬火缺陷及预防办法列于表18-67,质量检查项目及要求列于表18-68。

表18-66 轴承零件常用的淬火冷却方式与方法

表18-67 淬火缺陷及防止办法

(续)

表18-68 轴承零件淬火后的质量检查

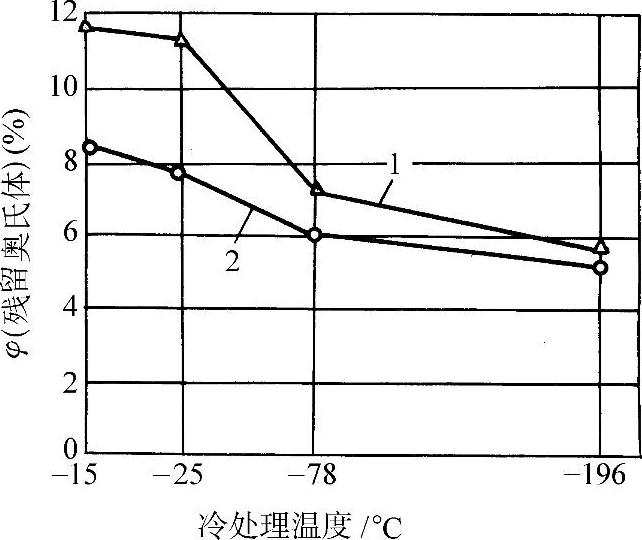

(3)冷处理 冷处理的目的主要是减少淬火组织中的残留奥氏体,增加尺寸稳定性,提高硬度。冷处理温度对残留奥氏体含量的影响如图18-15所示。

GCr15钢制轴承的冷处理温度一般采用-20℃冷冻室内处理;高精品轴承采用-78℃(干冰酒精)或低温箱等其他深冷处理方法。冷处理保持时间通常为1~1.5h。

冷处理应在淬火后立即进行,以免停留时间过长造成残留奥氏体的陈化稳定。对形状复杂的轴承零件,为避免淬火后立即冷处理产生开裂,可先进行110~130℃保温30~40min的预回火,然后再进行冷处理。深冷处理后应立即进行回火,停留时间一般不宜超过4h。

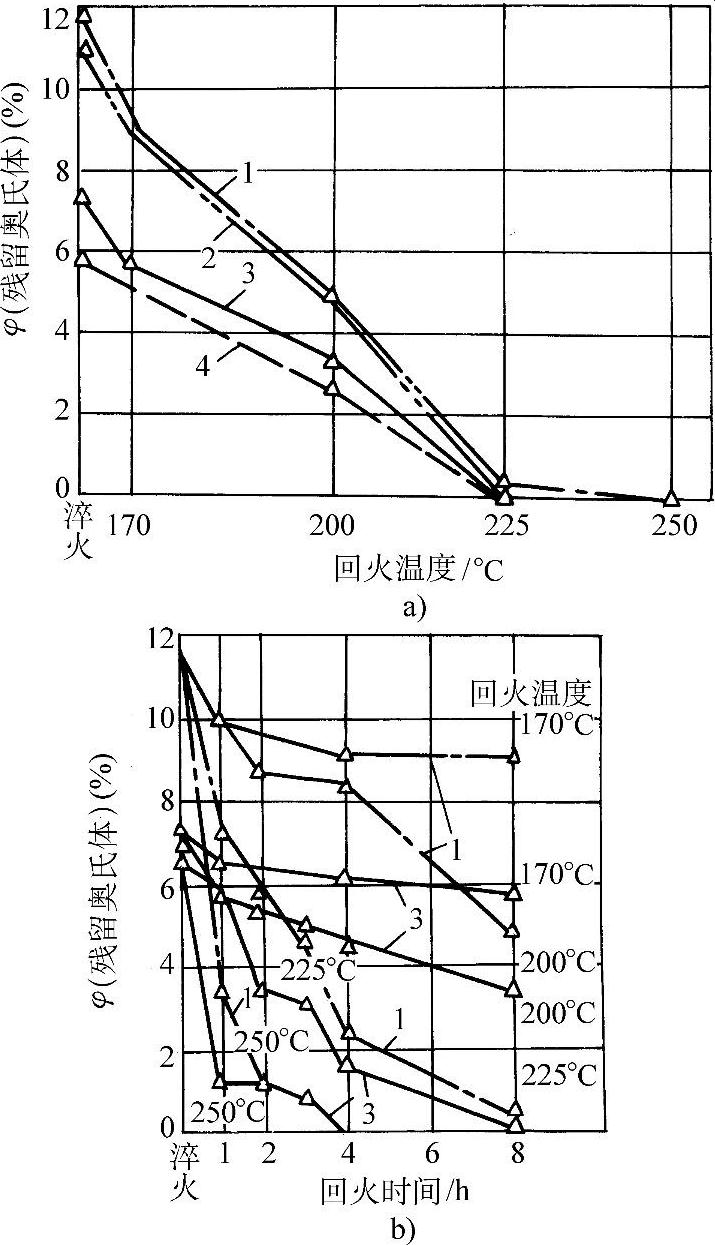

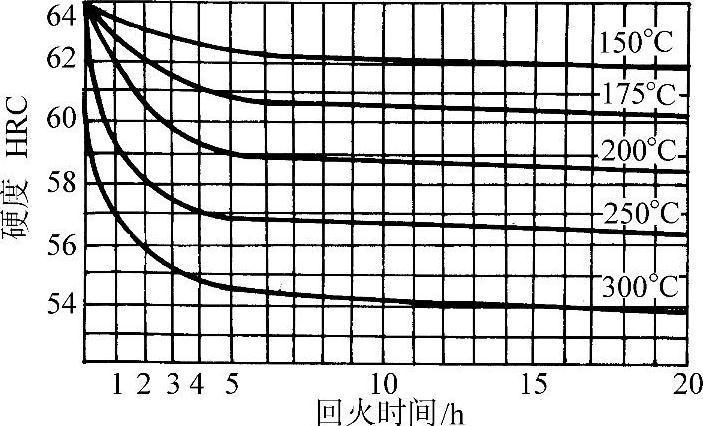

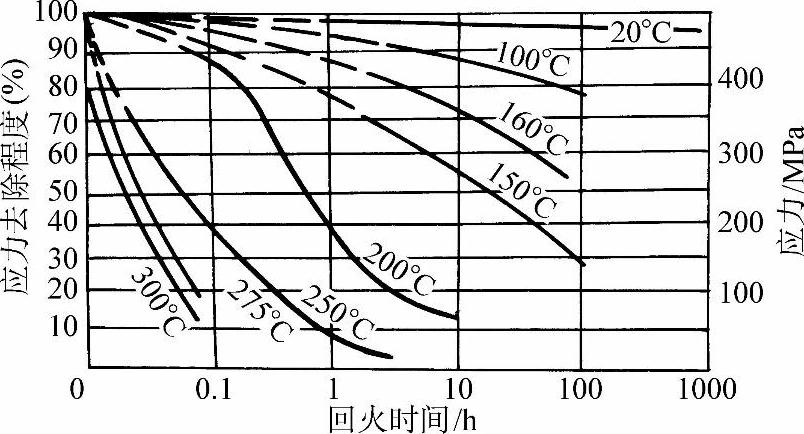

(4)回火 回火温度和回火时间对轴承钢淬火后组织、性能和残留应力的影响如图18-16~图18-18所示。

图18-15 GCr15、GCr15SiMn钢冷处理温度对残留奥氏体含量的影响

1—GCr15,850℃淬火 2—GCr15SiMn,830℃淬火

图18-16 回火温度、回火时间对GCr15钢(850℃淬火)残留奥氏体的影响

a)回火温度的影响(保温8h) b)回火时间的影响

1—未经冷处理(15℃) 2—冷处理(-25℃,1h) 3—冷处理(-78℃,1h) 4—冷处理(-196℃,1h)

铬轴承钢的回火工艺根据轴承的服役条件和技术要求确定。为保证轴承在使用条件下尺寸、硬度和性能的稳定,回火温度通常比轴承工作温度高30~50℃。一般轴承的使用温度在120℃以下,因此常规回火温度为150~180℃。对尺寸稳定性要求较高和在高温下工作的轴承,可选用较高的回火温度。回火时间根据轴承零件大小和精度等级确定。

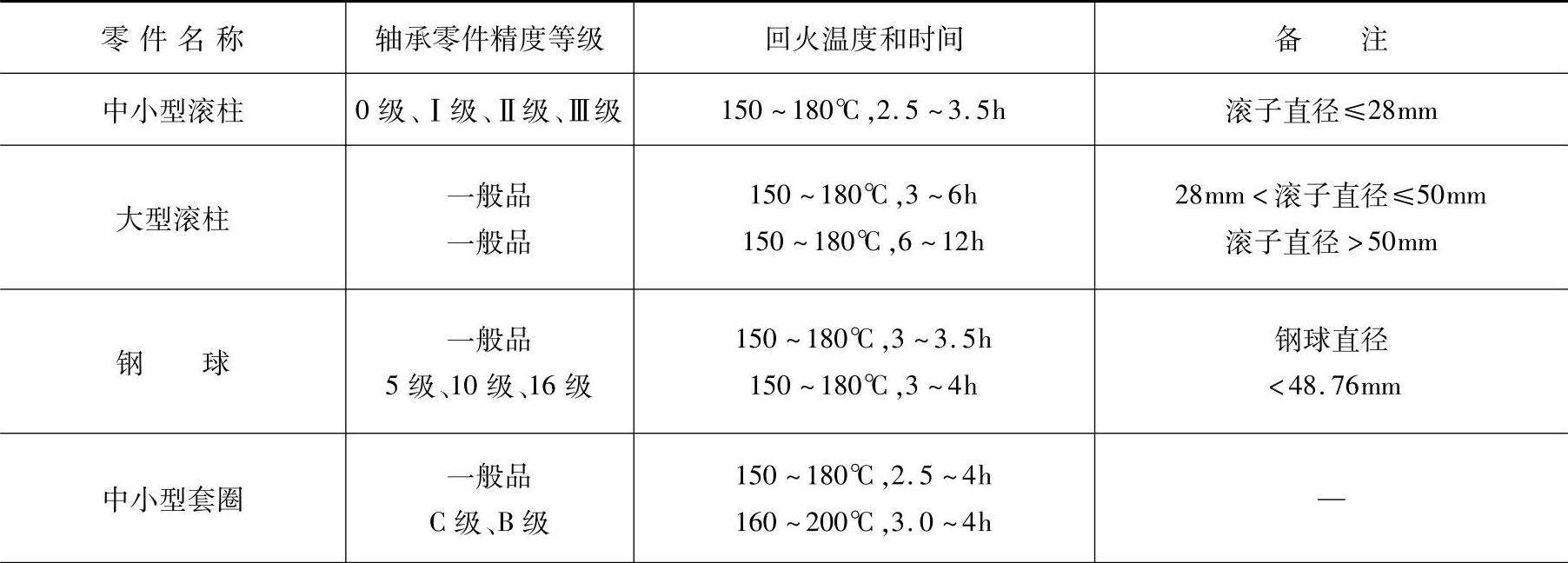

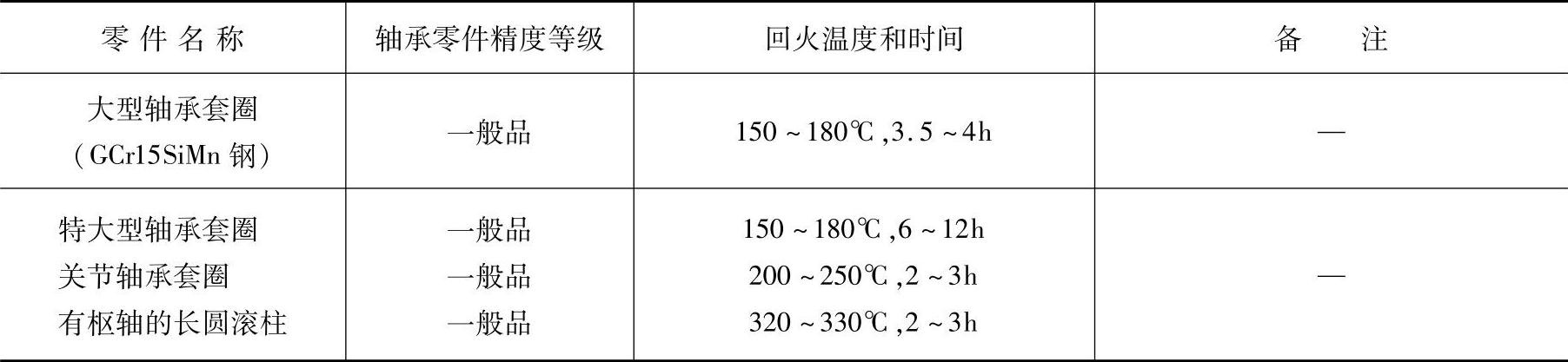

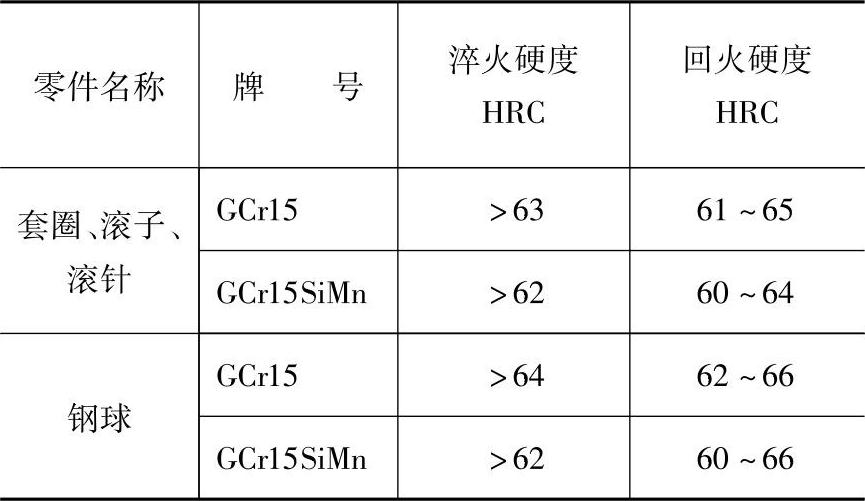

一般轴承零件的回火规范见表18-69。回火后的硬度要求列于表18-70。

检查回火稳定性时的回火温度GCr15钢制零件为155±5℃,GCr15SiMn钢制套圈为175±5℃,滚动体为155±5℃。回火保温时间为4h。要求回火前后的硬度差不大于1HRC。

图18-17 回火温度、回火时间对GCr15钢硬度的影响

图18-18 回火温度、回火时间对GCr15钢应力去除程度的影响

表18-69 轴承零件回火规范

(续)

表18-70 轴承零件淬、回火后硬度要求

注:套圈外径≤100mm、滚动体直径≤22mm时,要求硬度均匀性<1HRC;尺寸大于前述值时,要求硬度均匀性<2HRC。

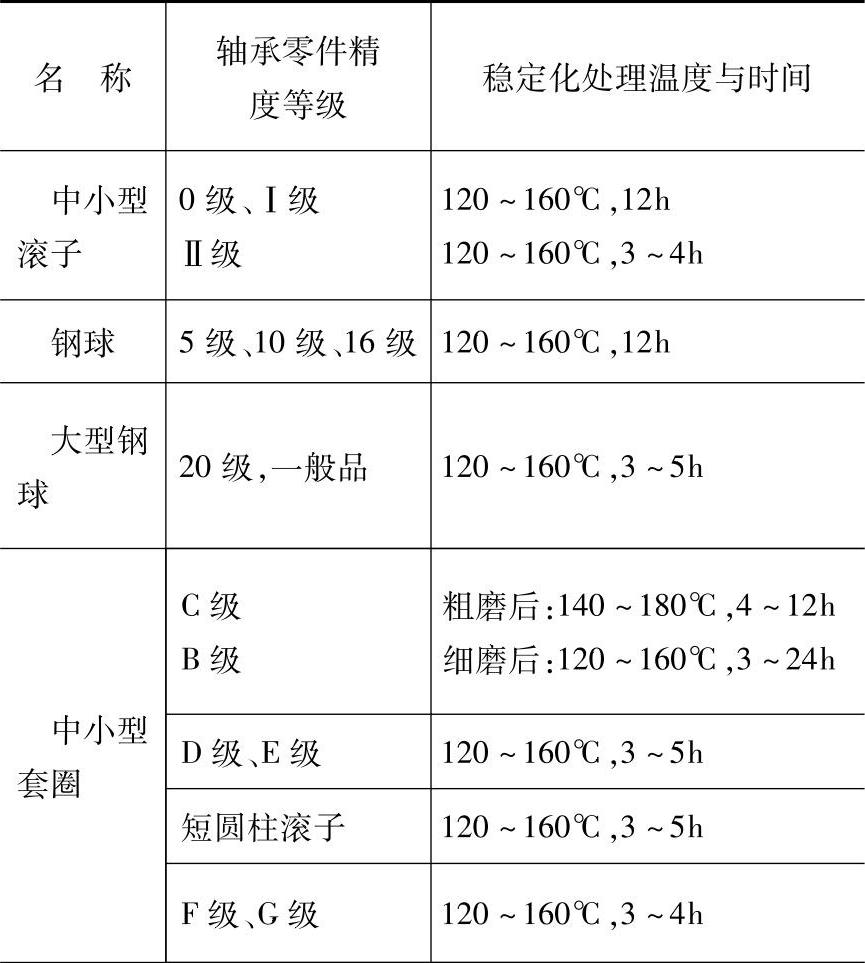

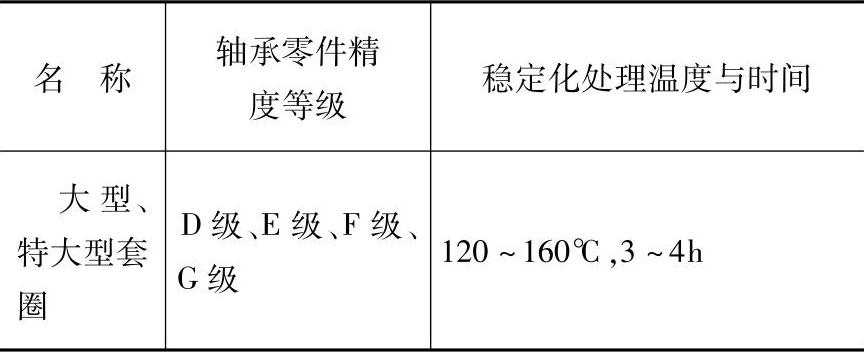

(5)稳定化处理(补加回火)稳定化处理的目的是为了消除磨削应力,进一步稳定组织,提高尺寸稳定性。轴承零件的稳定化处理工艺见表18-71。

表18-71 轴承零件的稳定化处理工艺

(续)

(6)等温淬火 高碳铬轴承钢经等温淬火后其组织为下贝氏体+未溶解碳化物+<3%(体积分数)残留奥氏体。和一般淬火相比,铬轴承钢采用等温淬火具有:①高的尺寸稳定性;②优良的力学性能,可提高抗弯强度15%、KⅠc20%~30%、冲击韧度2倍以上;热应力低,变形小;③淬火后零件表面呈压应力。从而提高轴承的使用寿命和可靠性,可适用于工作条件恶劣、润滑差、受高冲击负荷的铁路、轧机、矿山、采煤、钻机等条件下工作。

采用等温淬火时,毛坯需经碳化物细化处理,通常选用正火和快速退火,要求退火组织为1~2级。GCr18Mo退火后硬度为179~217HBW。

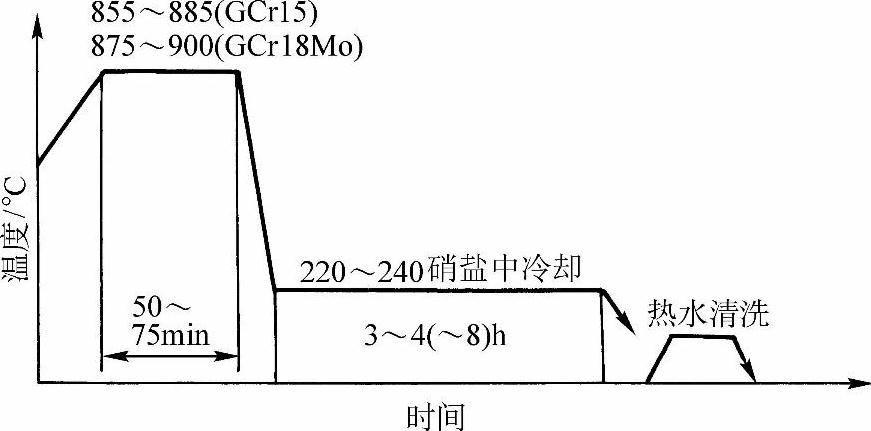

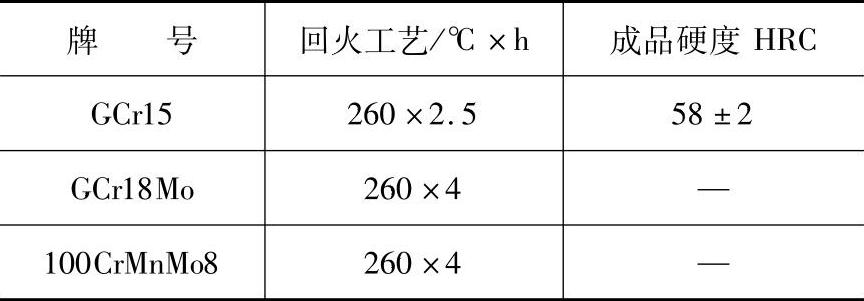

等温淬火的加热温度比一般淬火温度高20~30℃,淬火后需经70~80℃热清洗,对于大型轴承零件还需进行回火。GCr15、GCr18Mo贝氏体淬火工艺见图18-19和表18-72,其回火工艺列于表18-73。

图18-19 GCr15、GCr18Mo贝氏体淬火工艺 (括弧时间8h适用GCr18Mo)

表18-72 推荐的GCr15、GCr18Mo贝氏体的淬火工艺

①100CrMnMo8的化学成分(质量分数)为:C0.90%~1.05%;Si0.40%~0.60%;Mn0.80%~1.10%;Cr1.80%~2.05%;Mo0.50%~0.60%。

表18-73 贝氏体处理后的回火工艺

3.精密轴承热处理

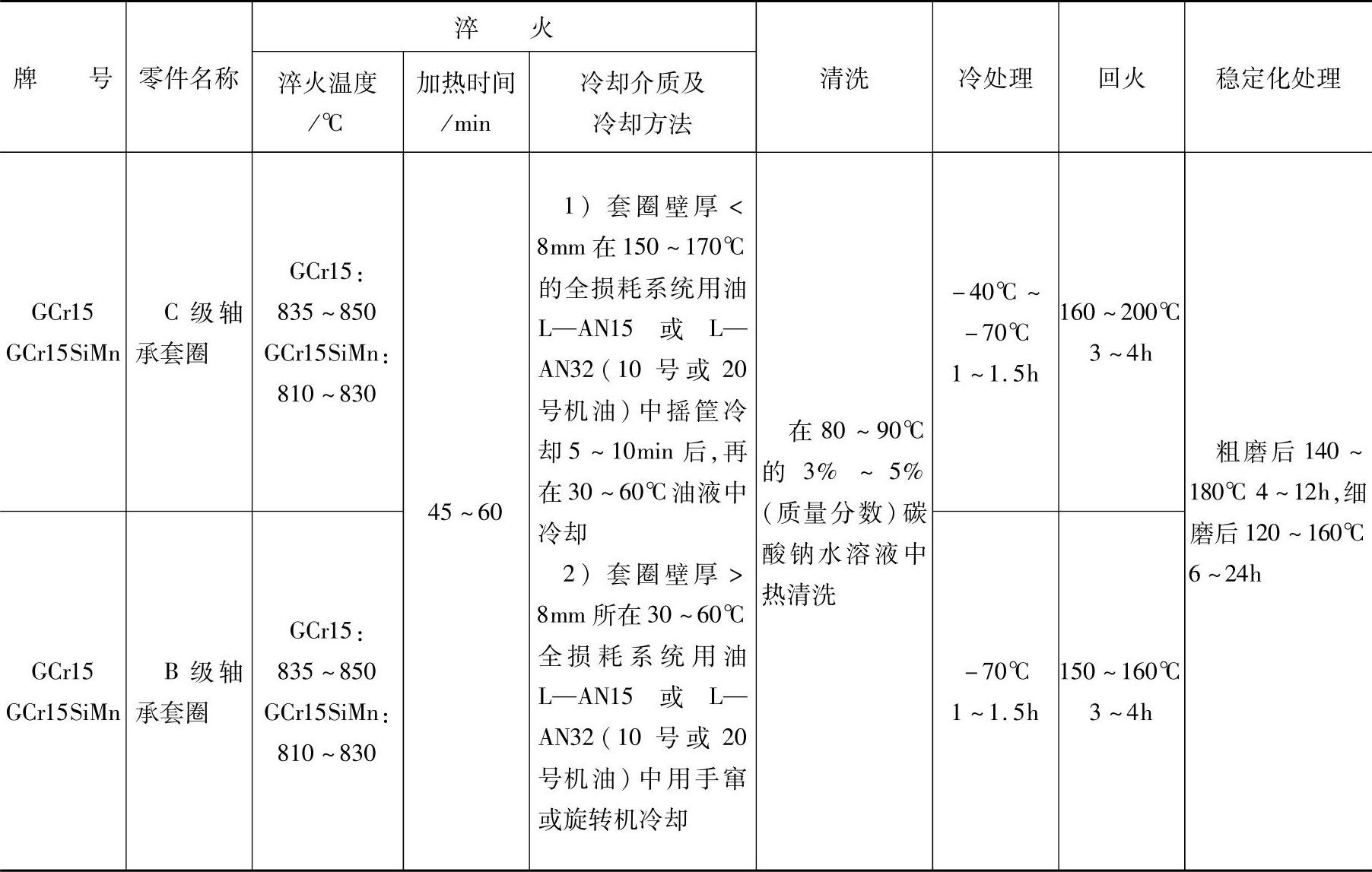

精密轴承,特别是C、B级轴承要求具有高精度、耐磨以及高的尺寸稳定性。其预备热处理采用双细化处理和快速退火。淬火加热在保护气氛或盐浴中进行,并采用马氏体分级淬火或旋转机冷却等方法,以减少畸变。淬火后30min内进行冷处理。精密轴承热处理工艺参数见表18-74。

4.铁路客车轴承热处理

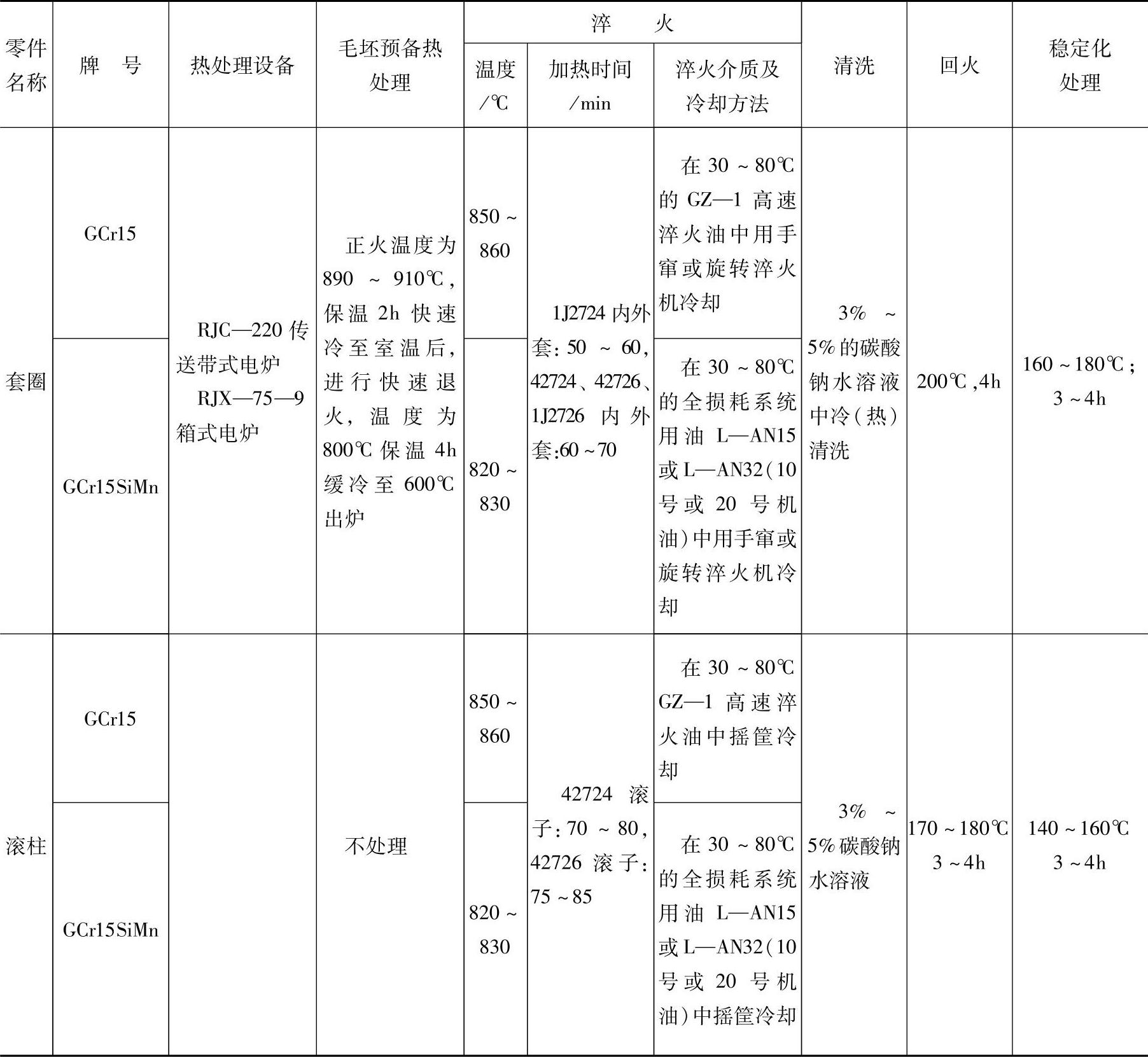

铁路客车车辆用4272QT、152724QT、42726QT、152726QT轴承采用GCr15和GCr15SiMn钢制造。淬火后硬度为62~66HRC,回火后硬度为60~64HRC;同一零件的硬度差≤2HRC。淬回火后组织为隐晶和细小结晶马氏体及均匀分布的细小颗粒碳化物;不得有软点和裂纹,贫碳层<0.05mm。铁路客车轴承的热处理工艺见表18-75。

表18-74 精密轴承零件在箱式电炉中热处理工艺

表18-75 铁路客车轴承零件热处理工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。