1.渗氮齿轮技术要求

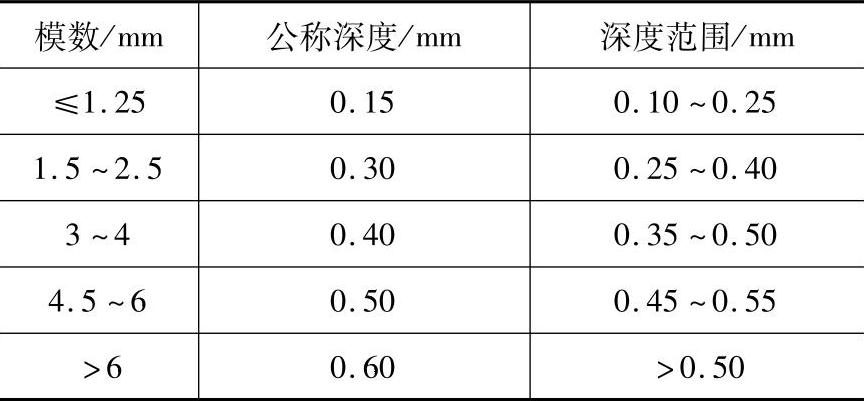

齿轮的渗氮层深度可以根据模数按表18-47中推荐的数值选用。

表18-47 齿轮模数与渗氮层深度的关系

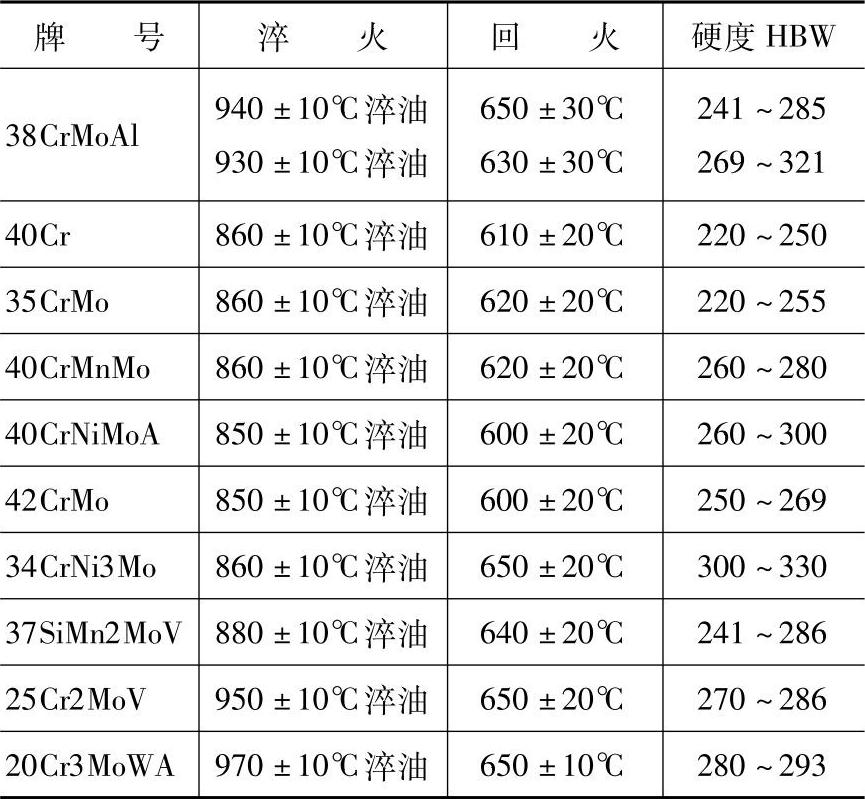

齿轮的渗氮层表面硬度,根据钢材不同而有所不同,见表18-48。

表18-48 齿轮钢材渗氮层硬度参考范围

(续)

2.齿轮渗氮和氮碳共渗工艺

(1)预备热处理 预备热处理主要包括以下几方面:

1)调质与正火。渗氮齿轮的预备热处理一般采用调质处理,调质时的回火温度通常高于渗氮温度至少30℃。对仅要求表面耐磨、承受载荷不高的齿轮,也可采用正火。常用渗氮齿轮钢材的调质工艺见表18-49。

表18-49 常用齿轮渗氮钢的调质热处理工艺

2)去应力退火。对于精度要求较高和容易变形的齿轮,调质及粗加工后应进行去应力退火。退火温度低于调质时的回火温度,而高于渗氮温度20~30℃。

3)局部防渗。齿轮不需要渗氮的部位要进行防渗处理。通常可采用镀锡膜,厚度0.003~0.015mm;镀镍膜,厚度0.008~0.010mm;涂覆水玻璃或机械屏蔽防渗。

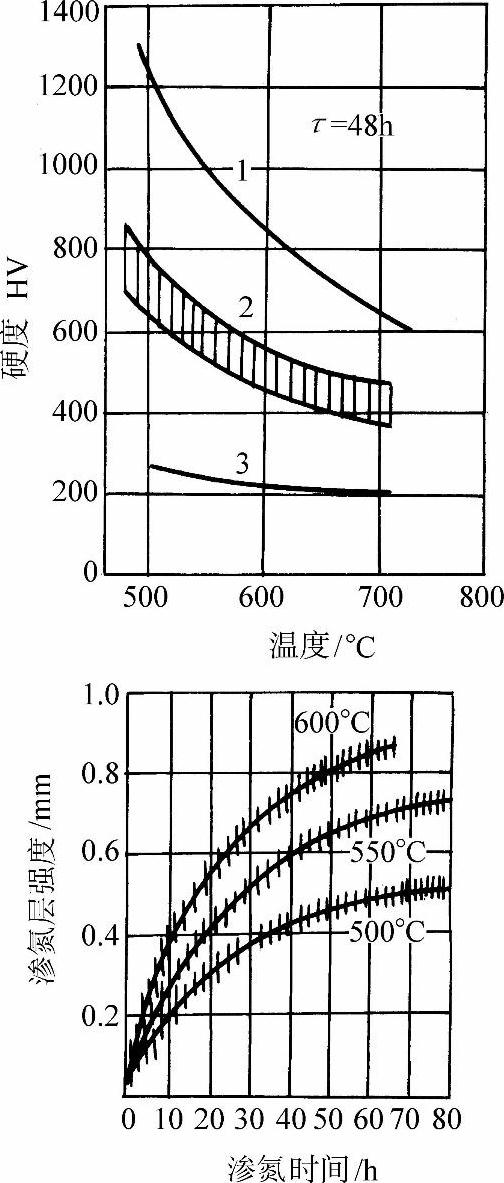

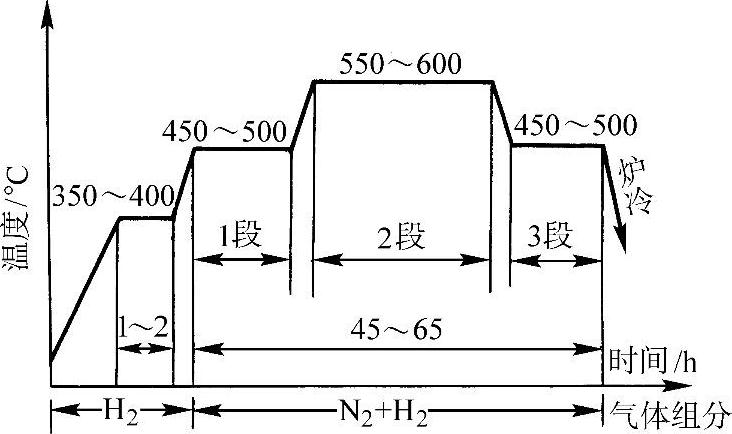

(2)齿轮的气体渗氮工艺 齿轮的气体渗氮温度通常为500~560℃,渗氮温度的选择取决于齿轮材料、渗层深度、齿面硬度要求等因素。渗氮时间取决于所要求的渗氮层深度及渗氮温度。渗氮温度和时间对渗层硬度和深度的影响如图18-5所示。

图18-5 渗氮温度和时间对渗层硬度和深度的影响

1—38CrMoAlA 2—合金结构钢(40Cr、30CrMoA等) 3—碳钢(30、40、45等)

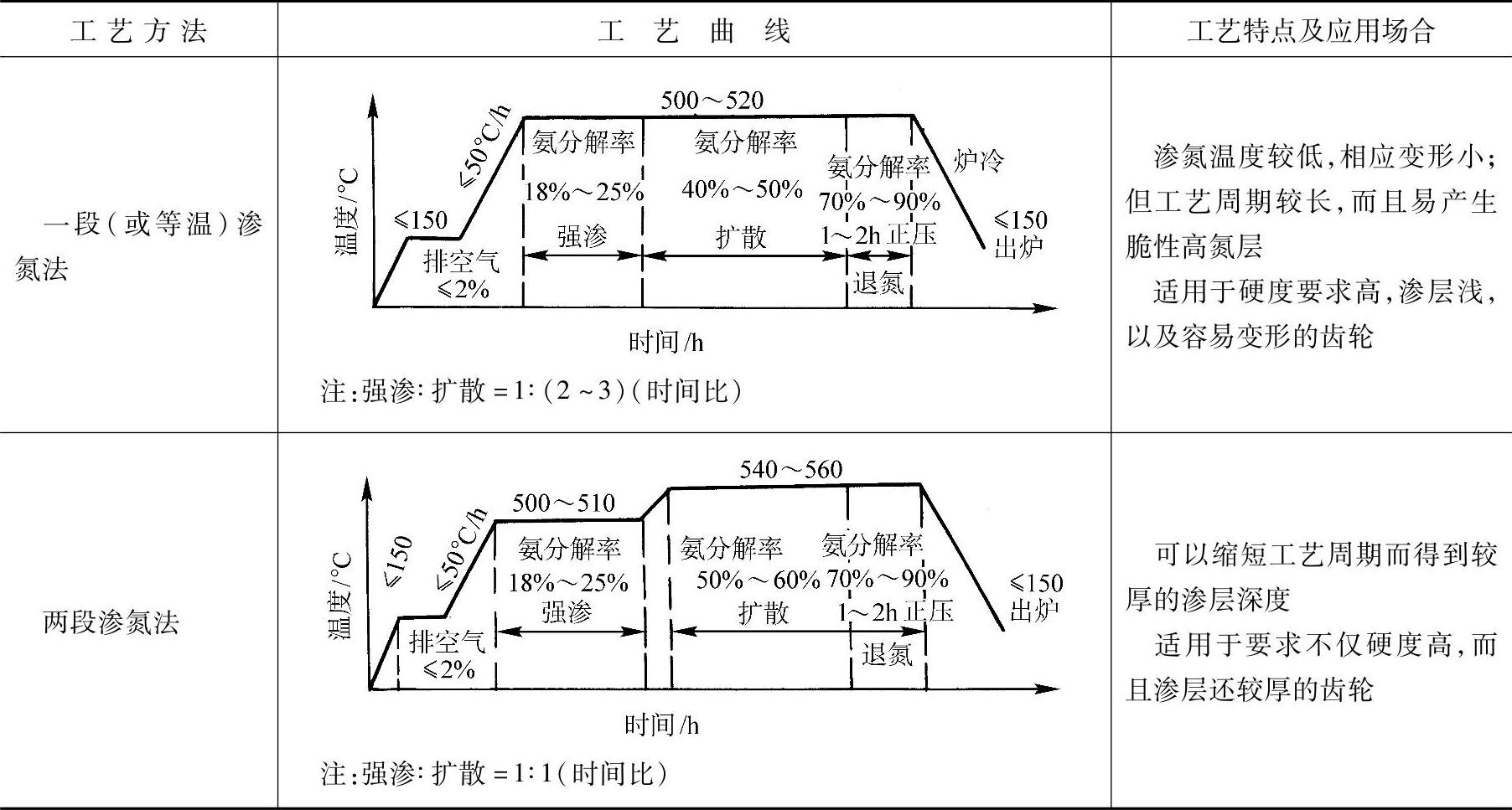

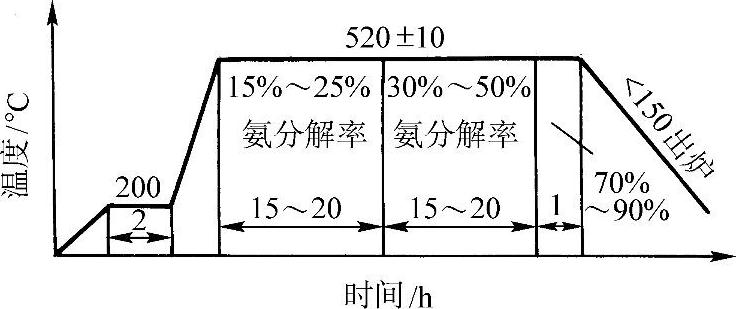

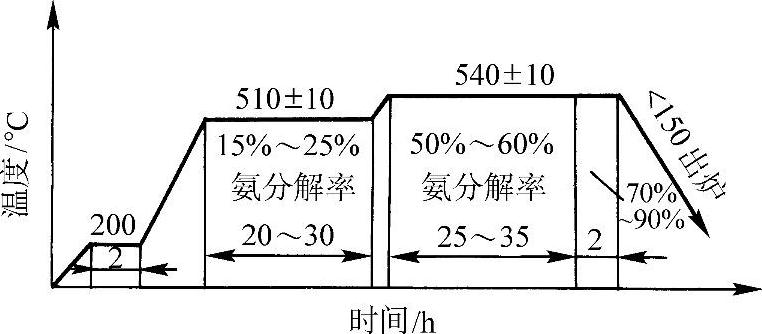

典型的两种齿轮气体渗氮工艺方法见表18-50,可根据齿轮材料及技术要求进行选择。图18-6和图18-7所示为两种齿轮的气体渗氮工艺实例。

(3)齿轮的离子渗氮工艺 离子渗氮工艺比普通气体渗氮工艺具有渗速快、畸变小、化合物层的相组成易控等优点,但影响工艺稳定性的因素较多,设备维修也难一些。

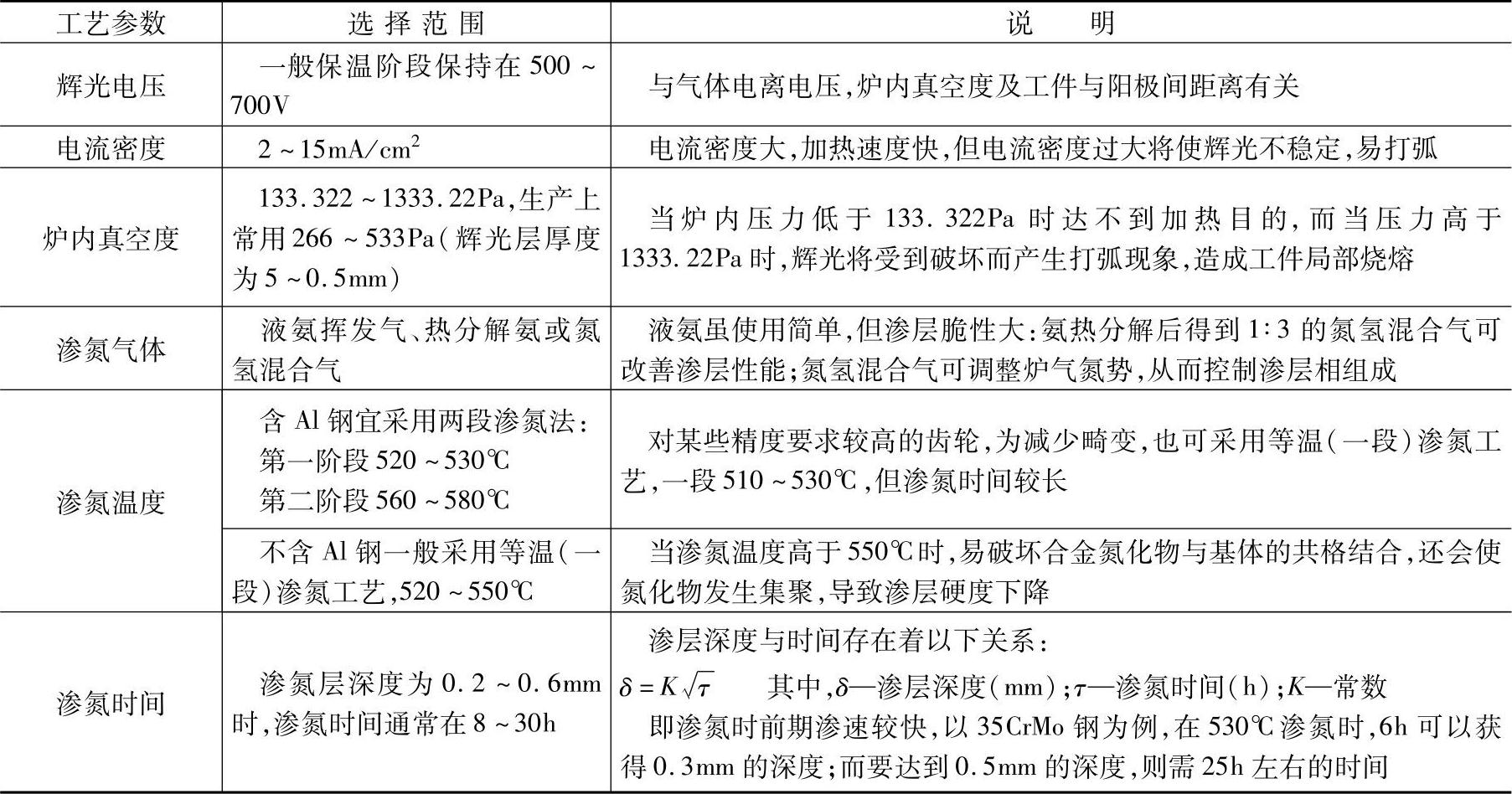

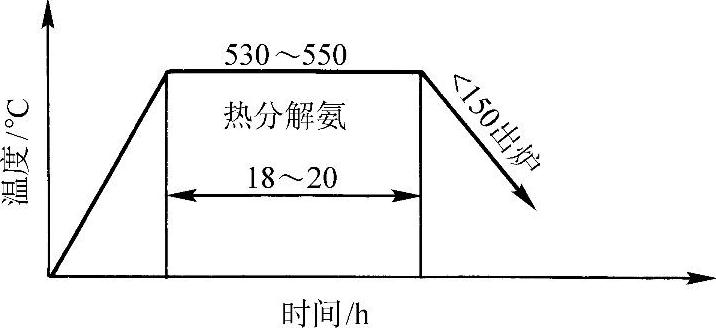

齿轮离子渗氮工艺参数的选择及控制要点见表18-51。图18-8和图18-9是两种齿轮离子渗氮工艺实例。

表18-50 齿轮气体渗氮工艺方法及其应用

(https://www.xing528.com)

(https://www.xing528.com)

图18-6 38CrMoAl钢机床齿轮的渗氮工艺齿轮模数:3mm要求层深:0.25~0.40mm

图18-7 20CrMnTi钢汽车齿轮的渗氮工艺齿轮模数:5mm要求层深:0.45~0.55mm

表18-51 齿轮离子渗氮工艺参数的选择

图18-8 38CrMoAl机床齿轮离子渗氮工艺齿轮模数:3mm要求层深:0.25~0.40mm

图18-9 船闸启闭机齿轮离子渗氮工艺 齿轮模数mn:6mm,β:9°22′

材料:25Cr2MoV要求渗氮层深:0.7~0.9mm

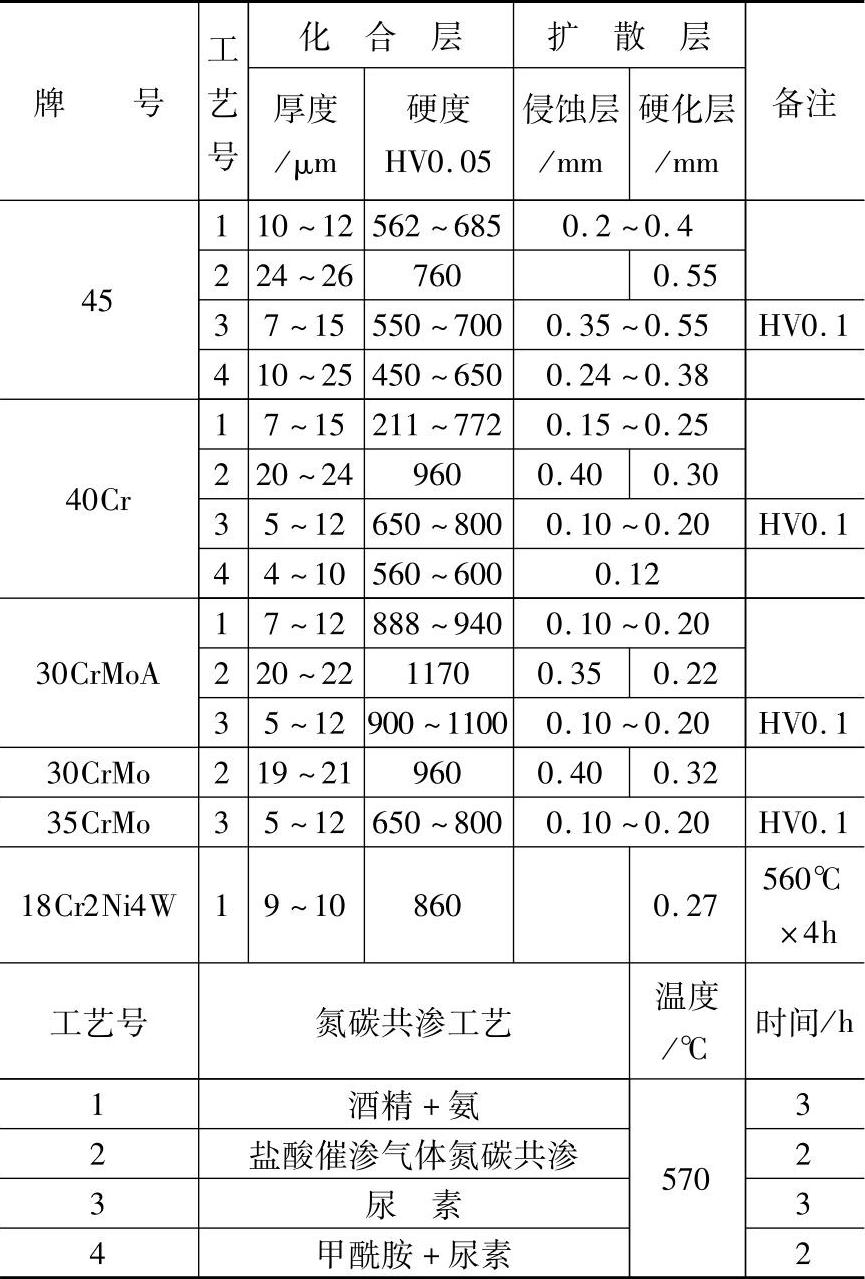

(4)齿轮的氮碳共渗工艺 氮碳共渗能显著提高齿轮表面耐磨性、抗咬合和抗擦伤能力以及耐疲劳性能等。

齿轮氮碳共渗温度一般为570℃,低于此温度,渗速太慢;高于此温度,表面易产生疏松结构。

常用的几种齿轮钢材氮碳共渗工艺及结果见表18-52。

表18-52 几种常用齿轮钢材氮碳共渗工艺及结果

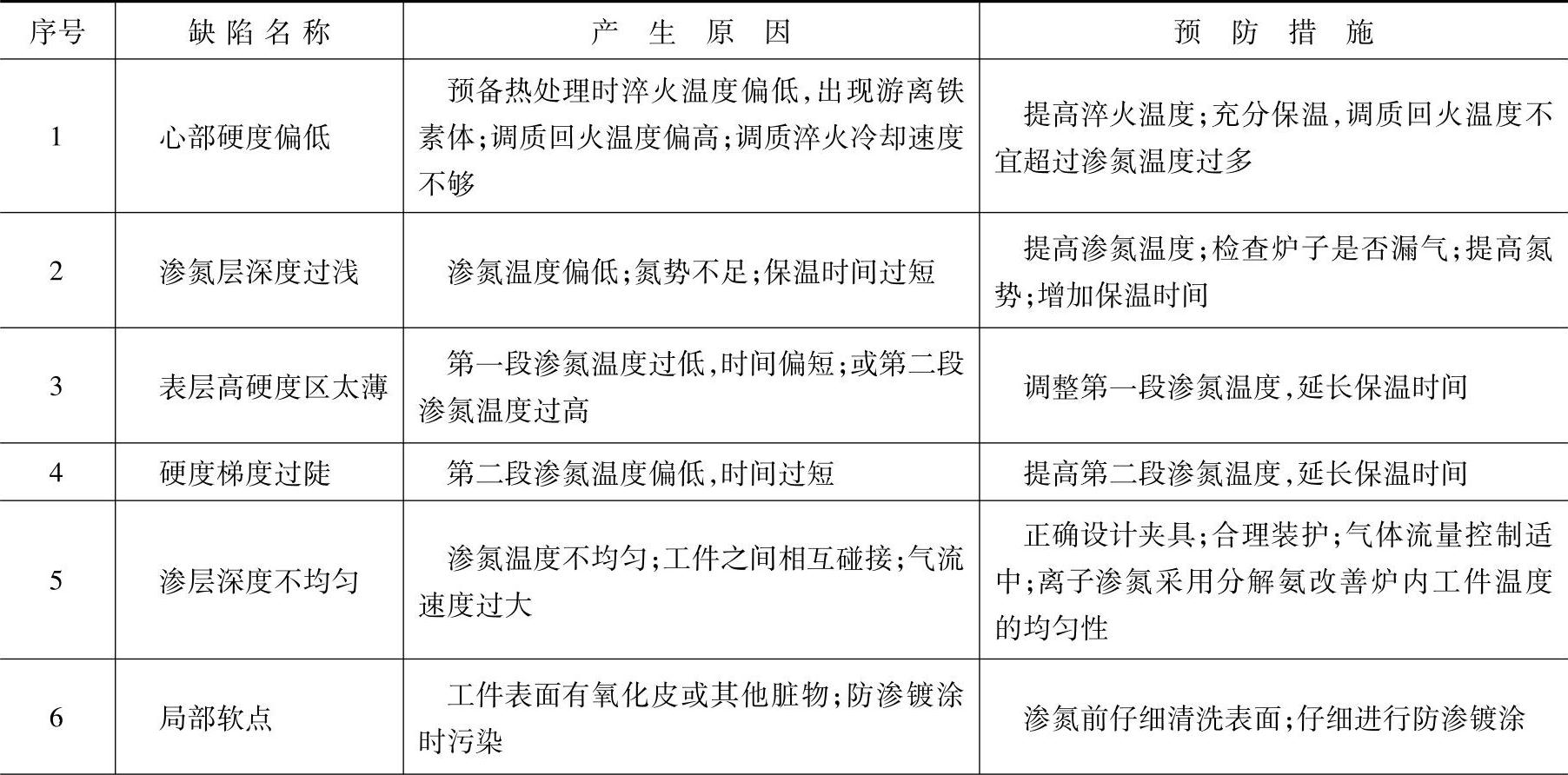

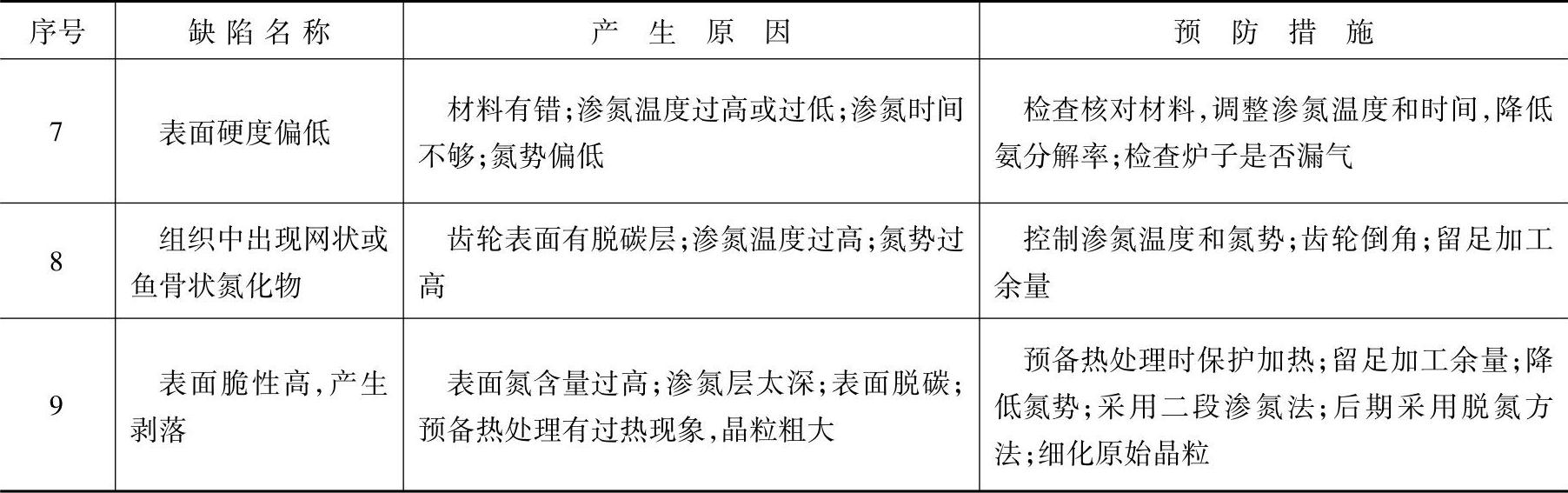

3.渗氮齿轮常见缺陷及质量检验

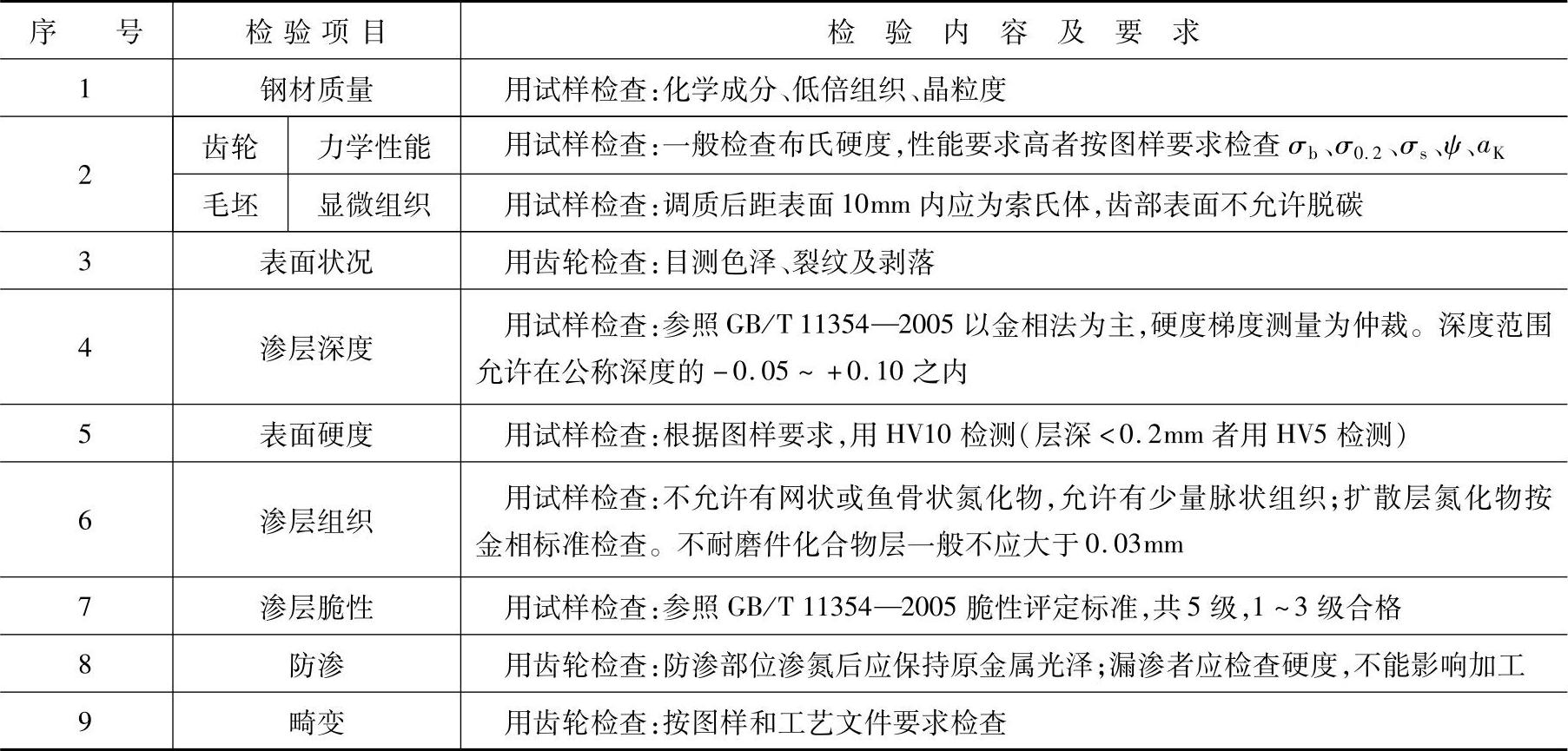

渗氮齿轮的常见缺陷、产生原因及预防措施见表18-53,质量检验项目及内容见表18-54。

表18-53 渗氮齿轮的常见缺陷及防止措施

(续)

表18-54 渗氮齿轮的检验项目、内容和要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。