1.渗碳和碳氮共渗齿轮技术要求

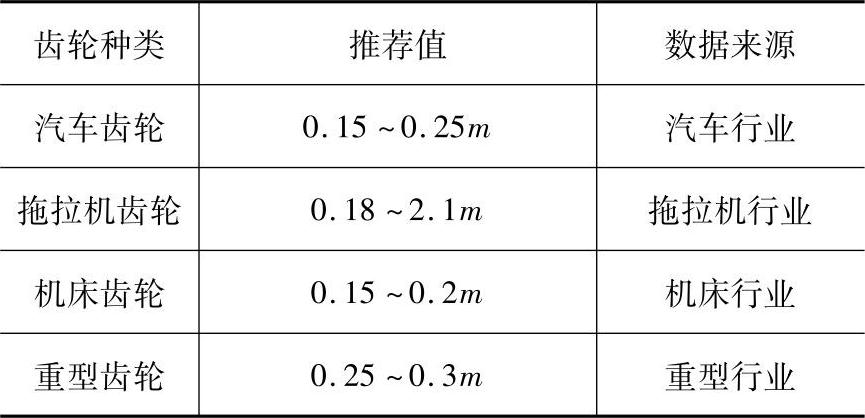

各种齿轮的渗碳层深度可参考表18-33的数据确定。

表18-33 齿轮渗碳层深度的推荐值

注:表中m为齿轮模数。

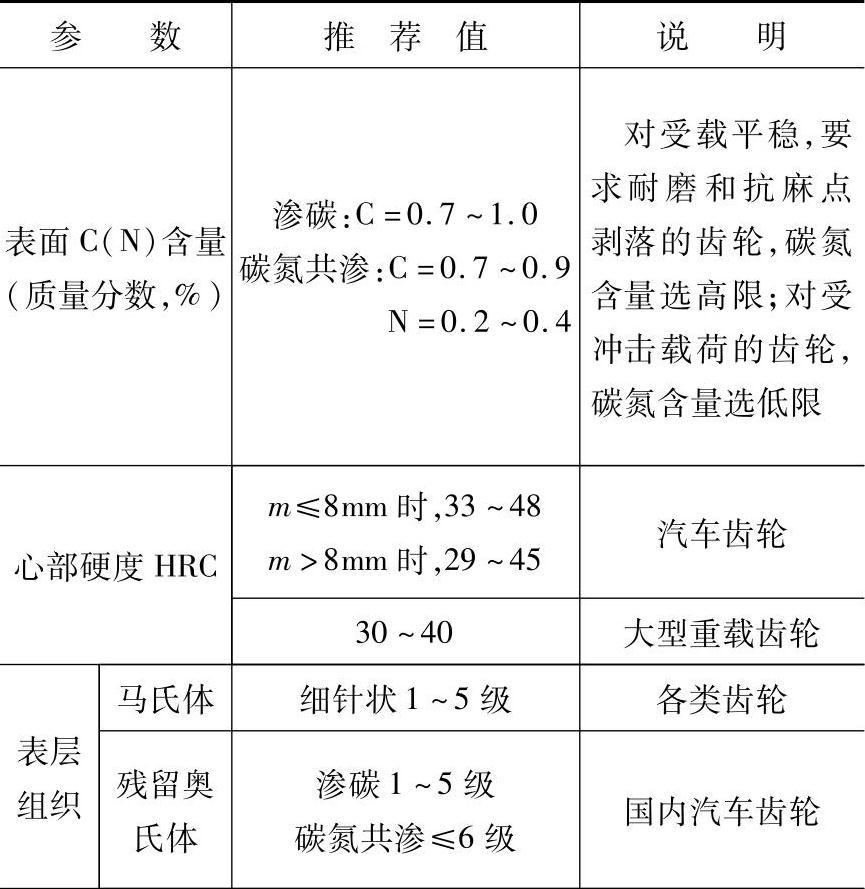

渗碳和碳氮共渗齿轮渗层表面碳(氮)含量、表面硬度、表层组织及心部硬度的一般要求见表18-34。

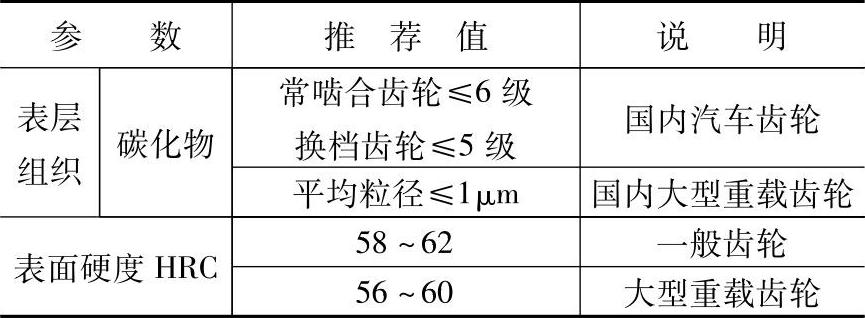

表18-34 渗碳和碳氮共渗齿轮表面碳(氮)含量、表面硬度、表层组织及心部硬度

(续)

2.齿轮渗碳及碳氮共渗热处理工艺

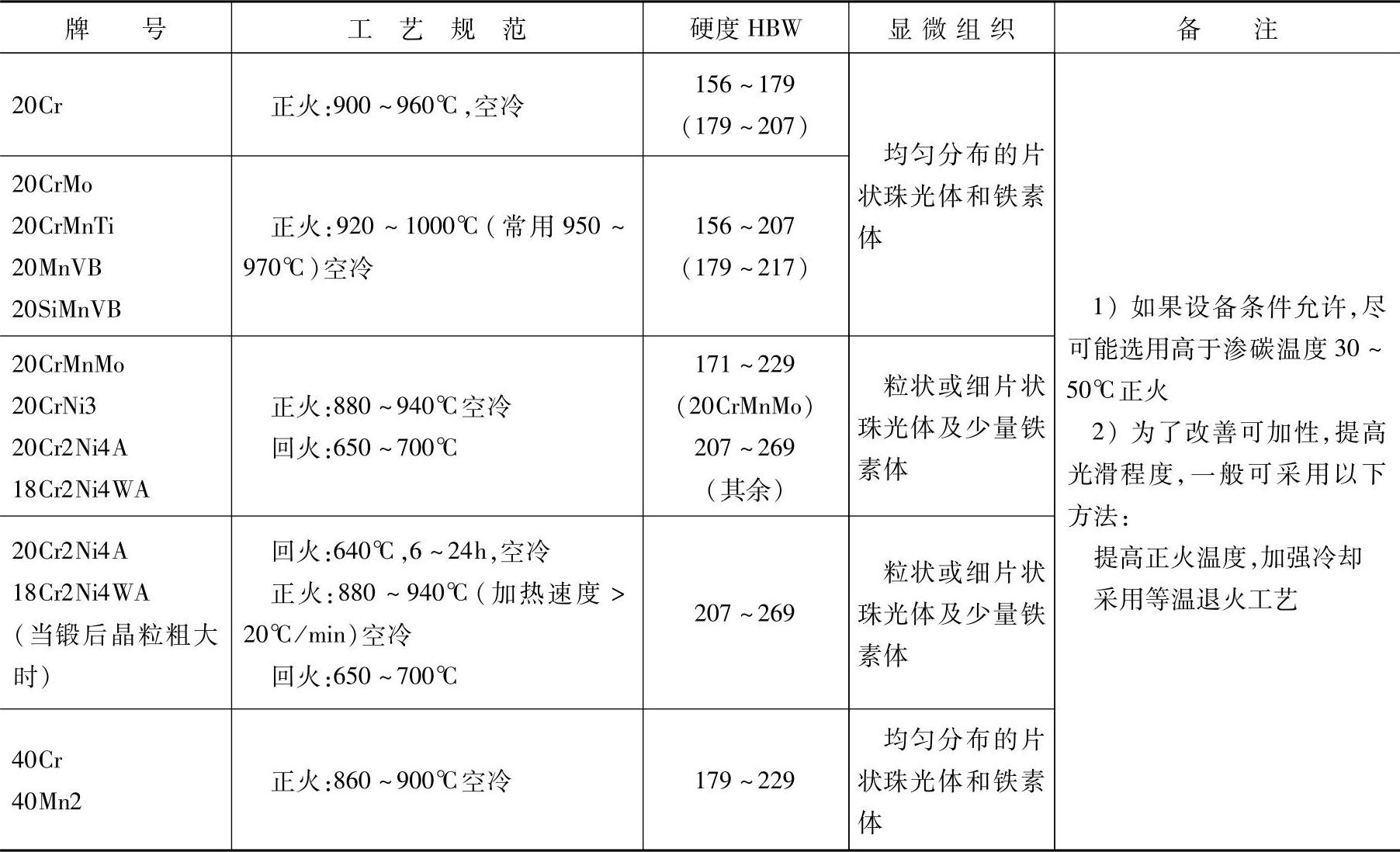

(1)齿轮毛坯的预备热处理 齿轮毛坯的预备热处理工艺如表18-35所列。

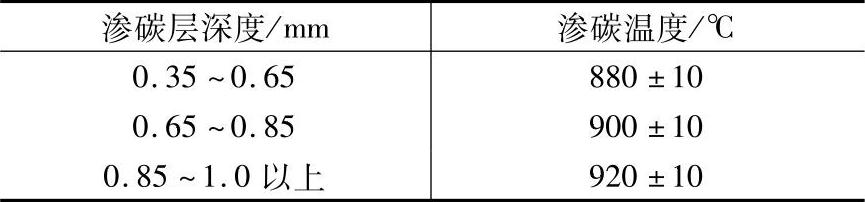

(2)齿轮渗碳工艺 齿轮常用渗碳温度为920~930℃。对渗层要求较浅的齿轮,为了减小畸变,有时也采用较低的渗碳温度,表18-36可供参考。

表18-35 齿轮毛坯的预备热处理工艺

表18-36 渗碳层深度与渗碳温度

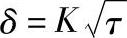

渗碳时间主要根据渗层深度确定,且与渗碳温度及炉内气氛等因素有关。在某一给定条件下,渗层深度与渗碳时间存在着以下关系:

式中 δ——渗碳层总深度(mm);

τ——渗碳时间(h);

K——与渗碳温度有关的系数,870℃时,K=0.457;900℃时,K=0.533;925℃时,K=0.635。

齿轮气体渗碳时可采用的载气类型有吸热式气氛、甲醇裂解气以及氮基气氛。富化气可选用天然气、丙烷、丙酮等。

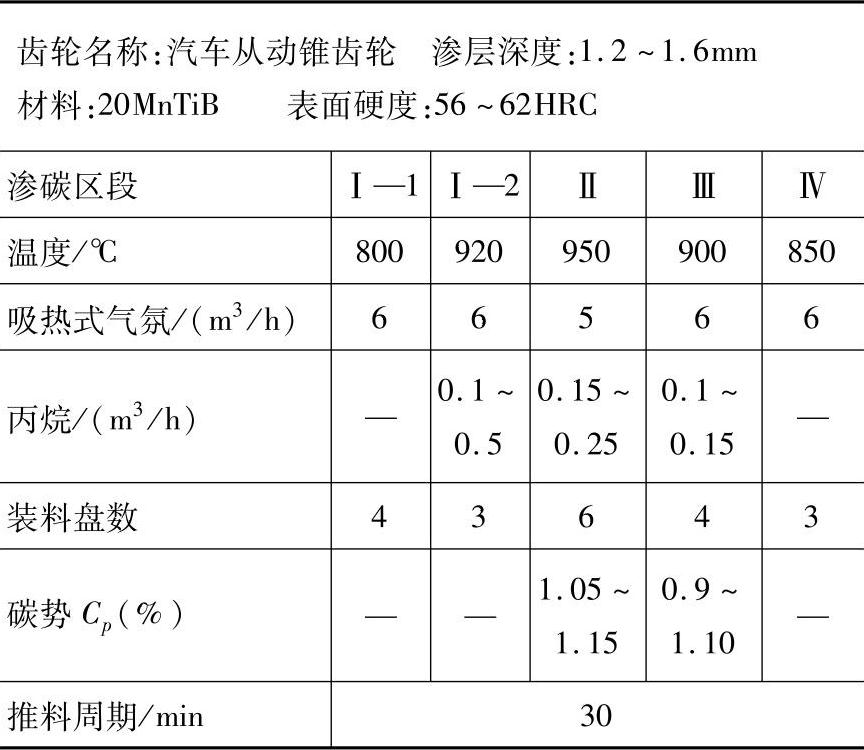

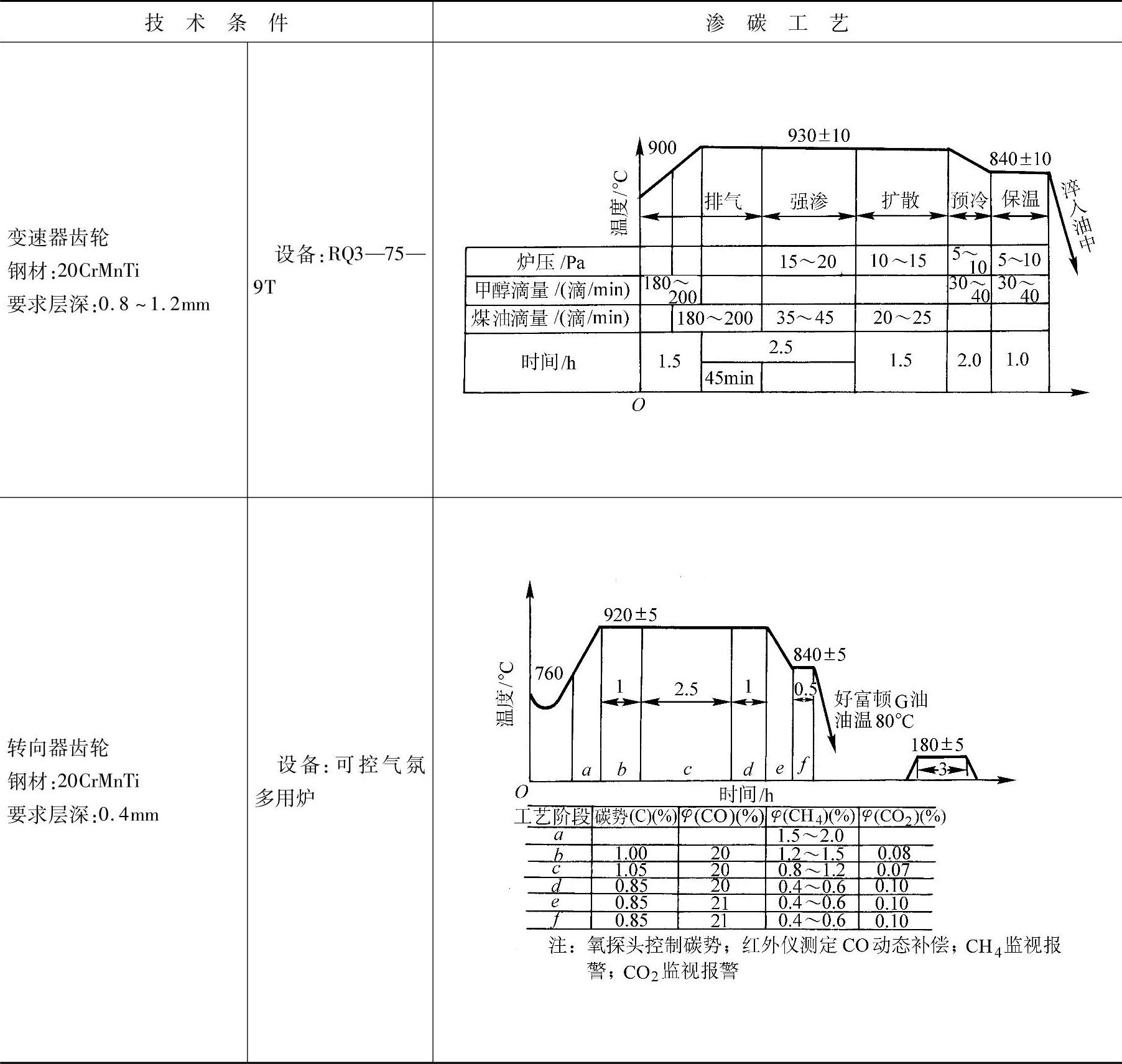

表18-37和表18-38所示为齿轮在连续式炉和周期式炉中气体渗碳工艺举例。

表18-37 齿轮在连续式炉中渗碳工艺

注:渗碳后直接油淬。

表18-38 齿轮在井式和多用炉中的渗碳工艺

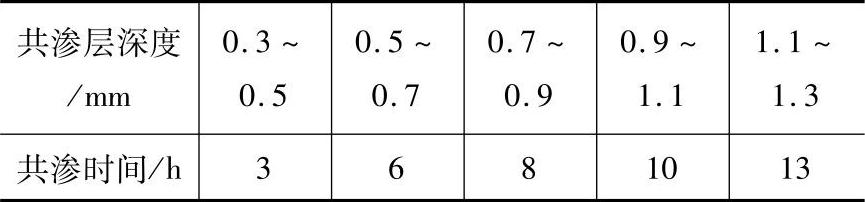

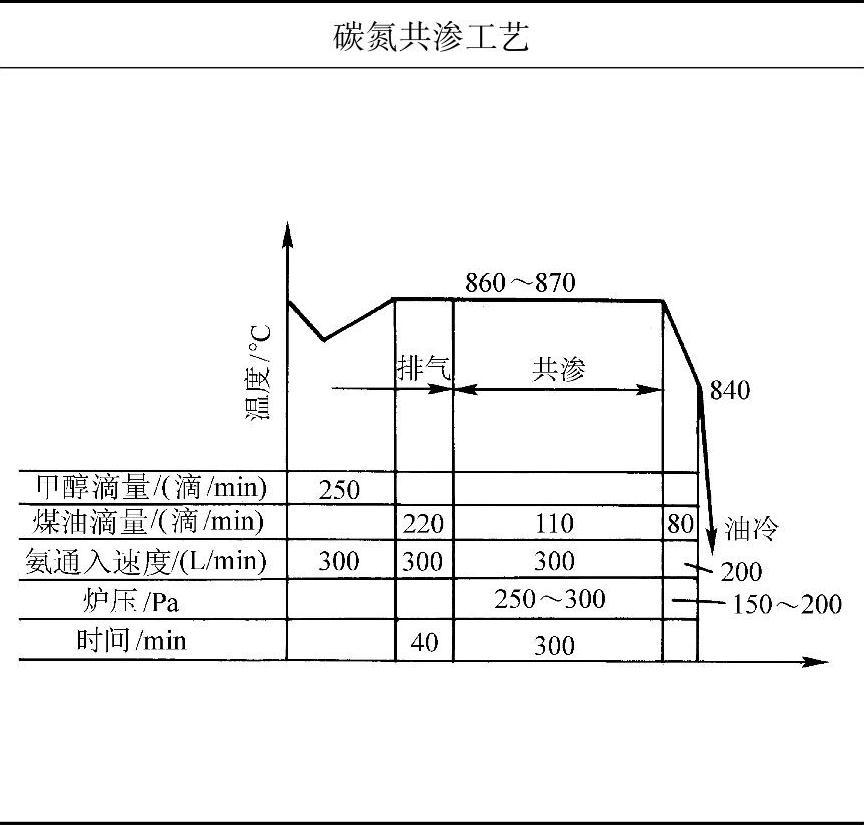

(3)齿轮的碳氮共渗工艺 碳氮共渗一般只用于渗层深度要求在1mm以下的齿轮。齿轮碳氮共渗温度一般在850~880℃。碳氮共渗时间与温度及要求层深等因素有关。表18-39给出了850℃共渗时共渗层深度与共渗时间的关系。

表18-39 碳氮850℃共渗时共渗层深度与共渗时间的关系(https://www.xing528.com)

气体碳氮共渗采用的气氛是在渗碳气氛的基础上加氨或含氮有机化合物。

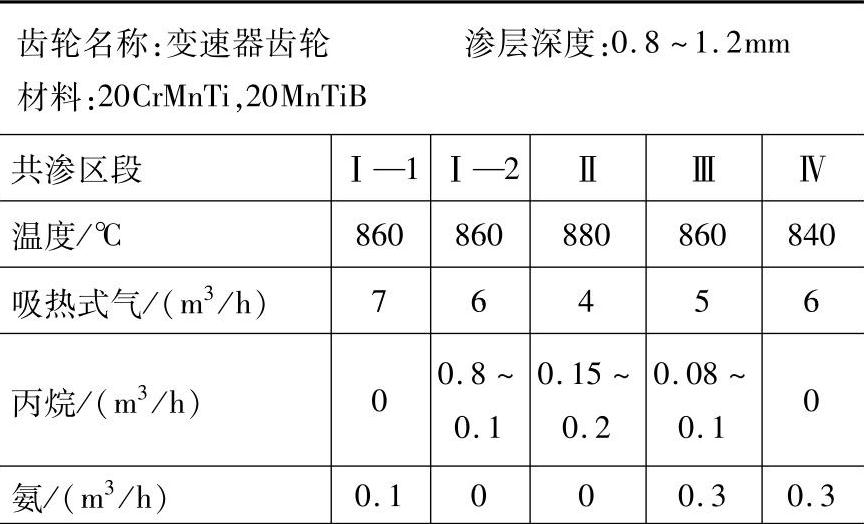

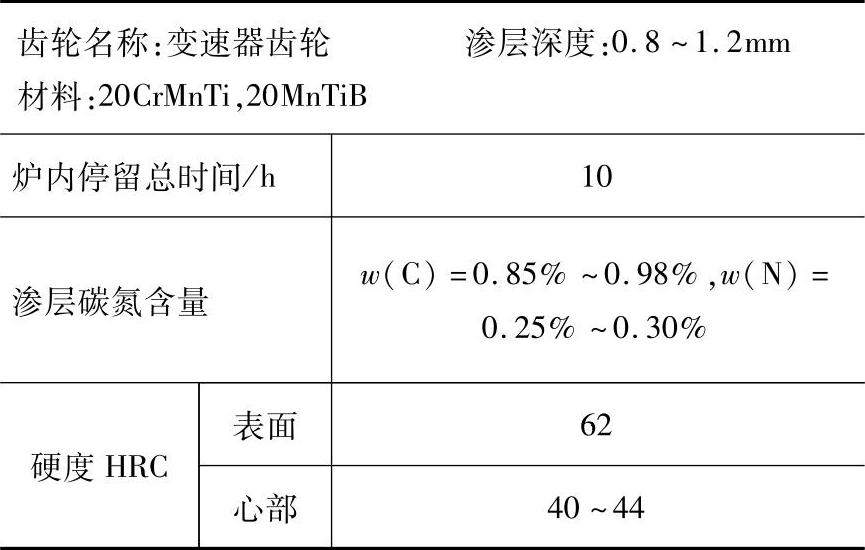

齿轮碳氮共渗工艺举例见表18-40和表18-41。

表18-40 汽车齿轮在无罐连续式炉中碳氮共渗工艺

(续)

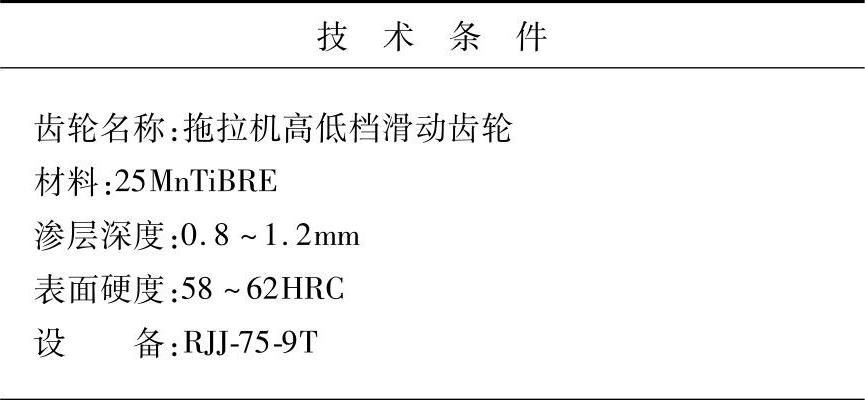

表18-41 齿轮在井式炉中的碳氮共渗工艺

(续)

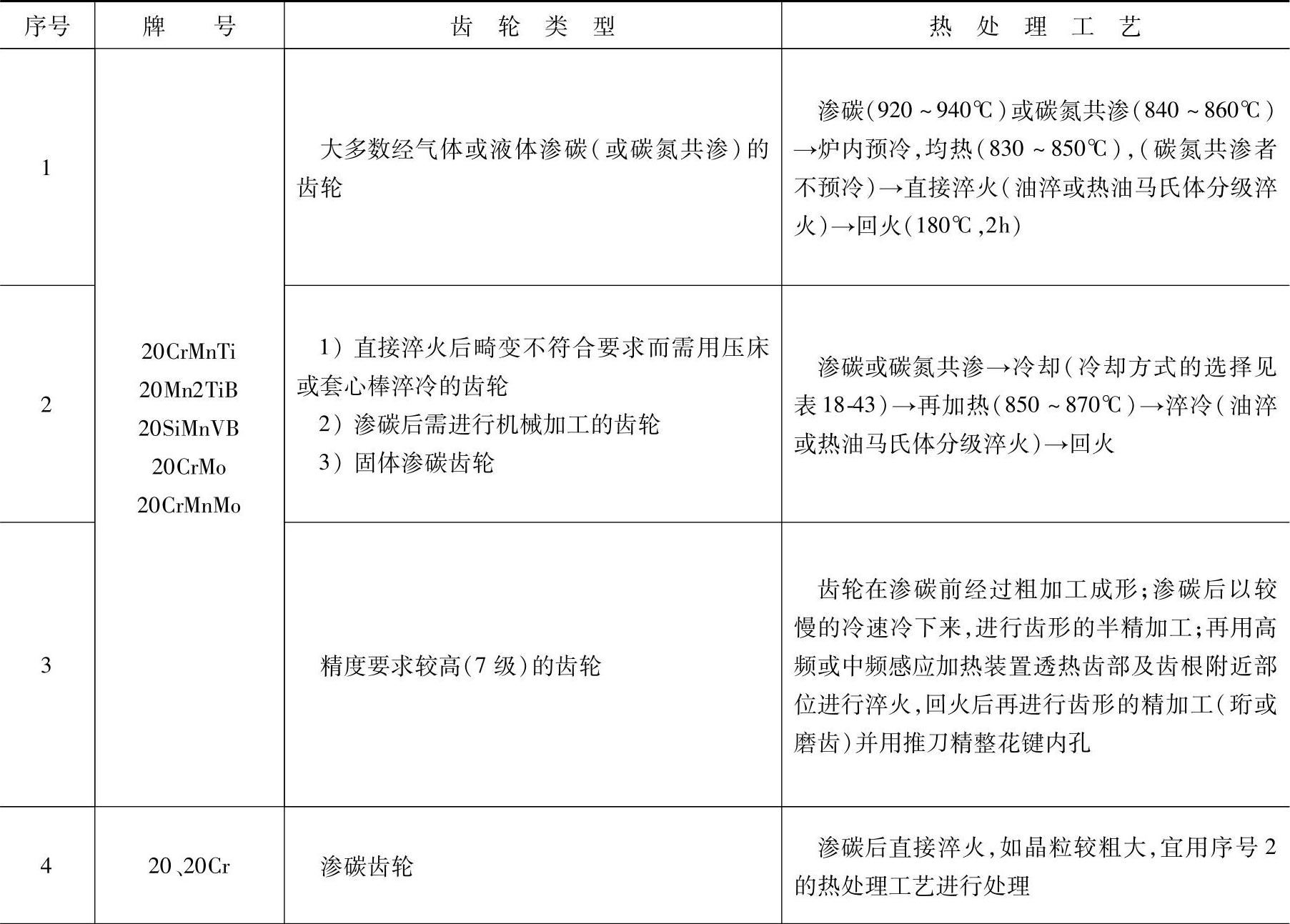

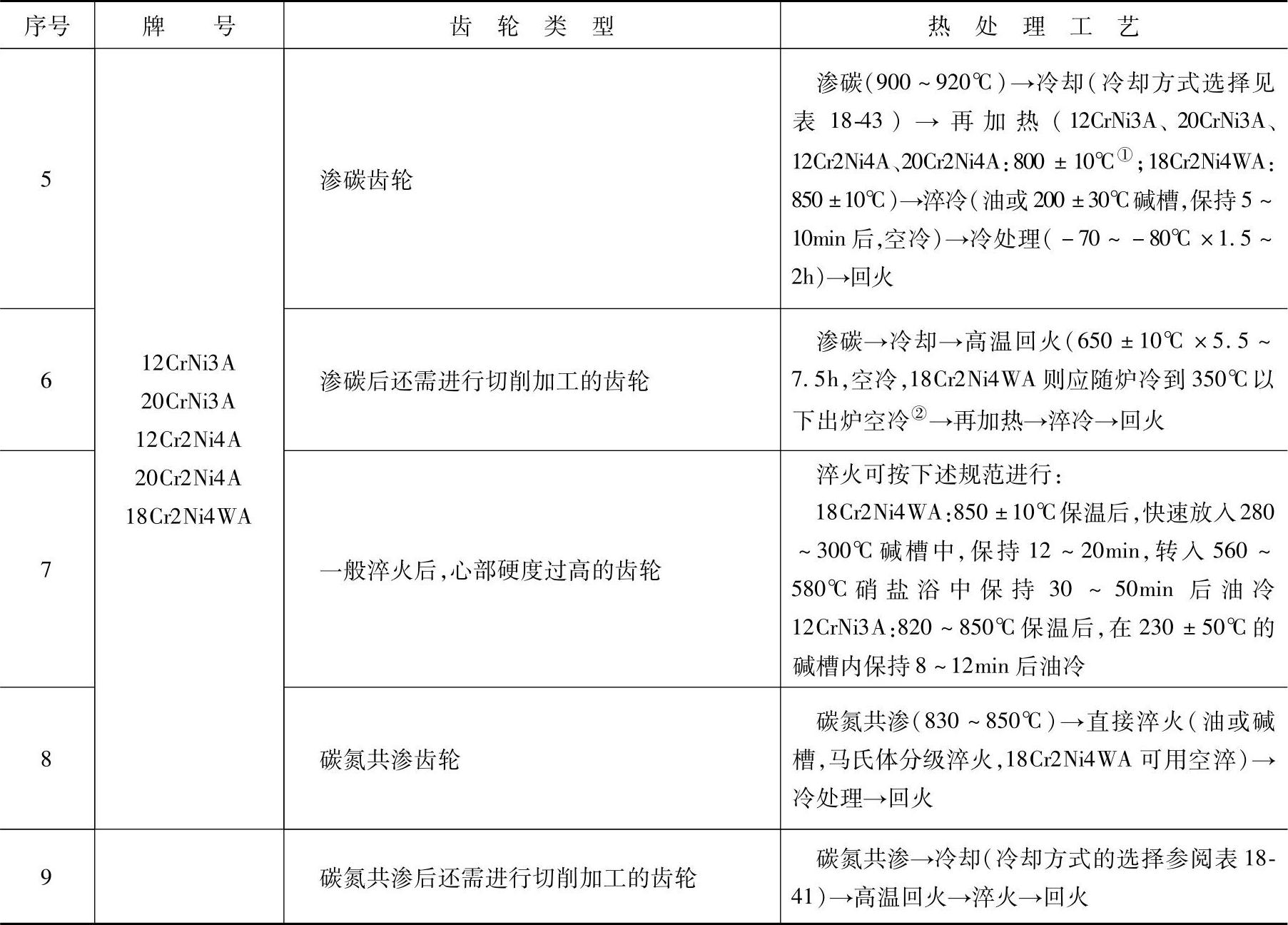

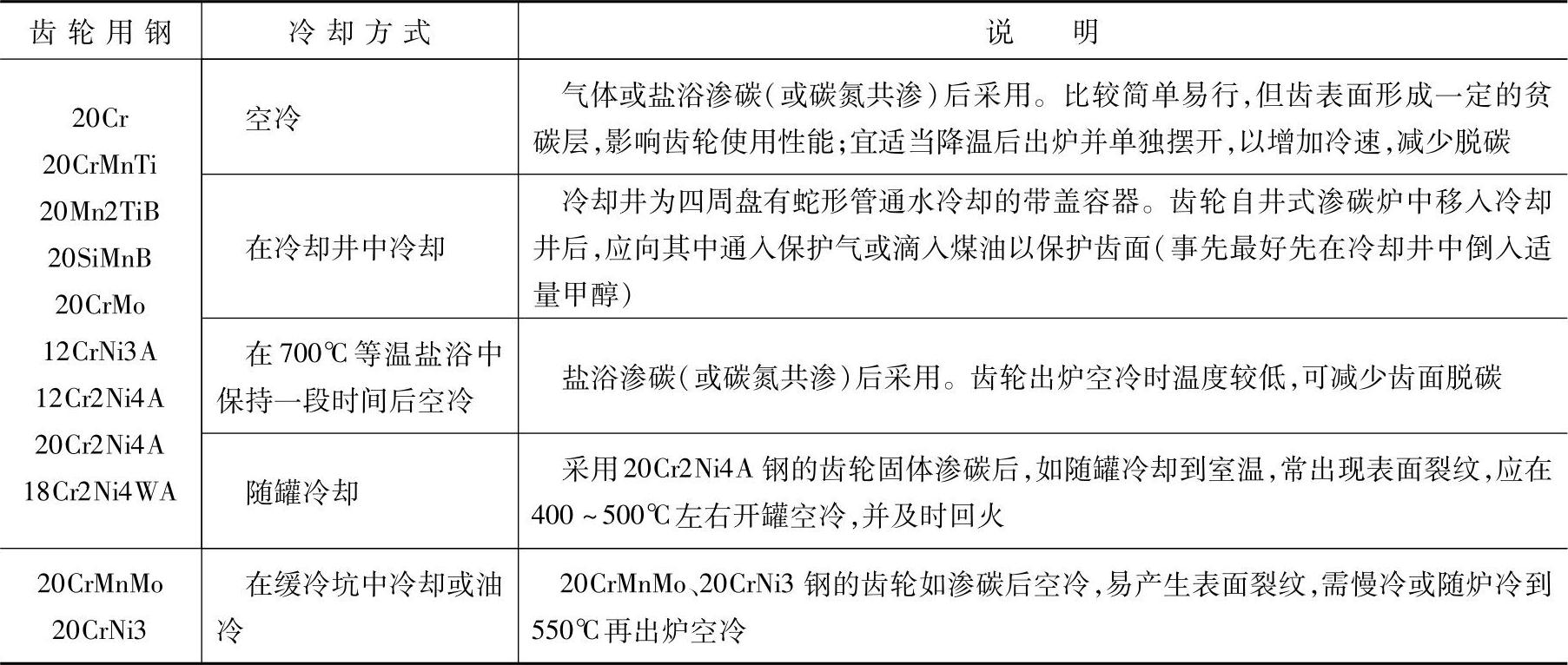

(4)齿轮渗碳和碳氮共渗后的热处理 不同钢材的齿轮渗碳和碳氮共渗后根据要求进行的淬、回火方式如表18-42所列。表18-43为渗后不直接淬火齿轮的各种冷却方式。

表18-42 渗碳或碳氮共渗齿轮热处理的各种方式

(续)

①渗层残留奥氏体过多或心部硬度过高,允许降低淬火温度到760℃;心部硬度低,心部铁素体量过多,允许提高淬火温度到850℃。

②回火后硬度应不高于35HRC,如个别零件硬度高时,可再进行680~700℃高温回火一次。

表18-43 渗碳或碳氮共渗后冷却方式(直接淬火除外)的选择

3.渗碳和碳氮共渗齿轮常见缺陷及质量检验

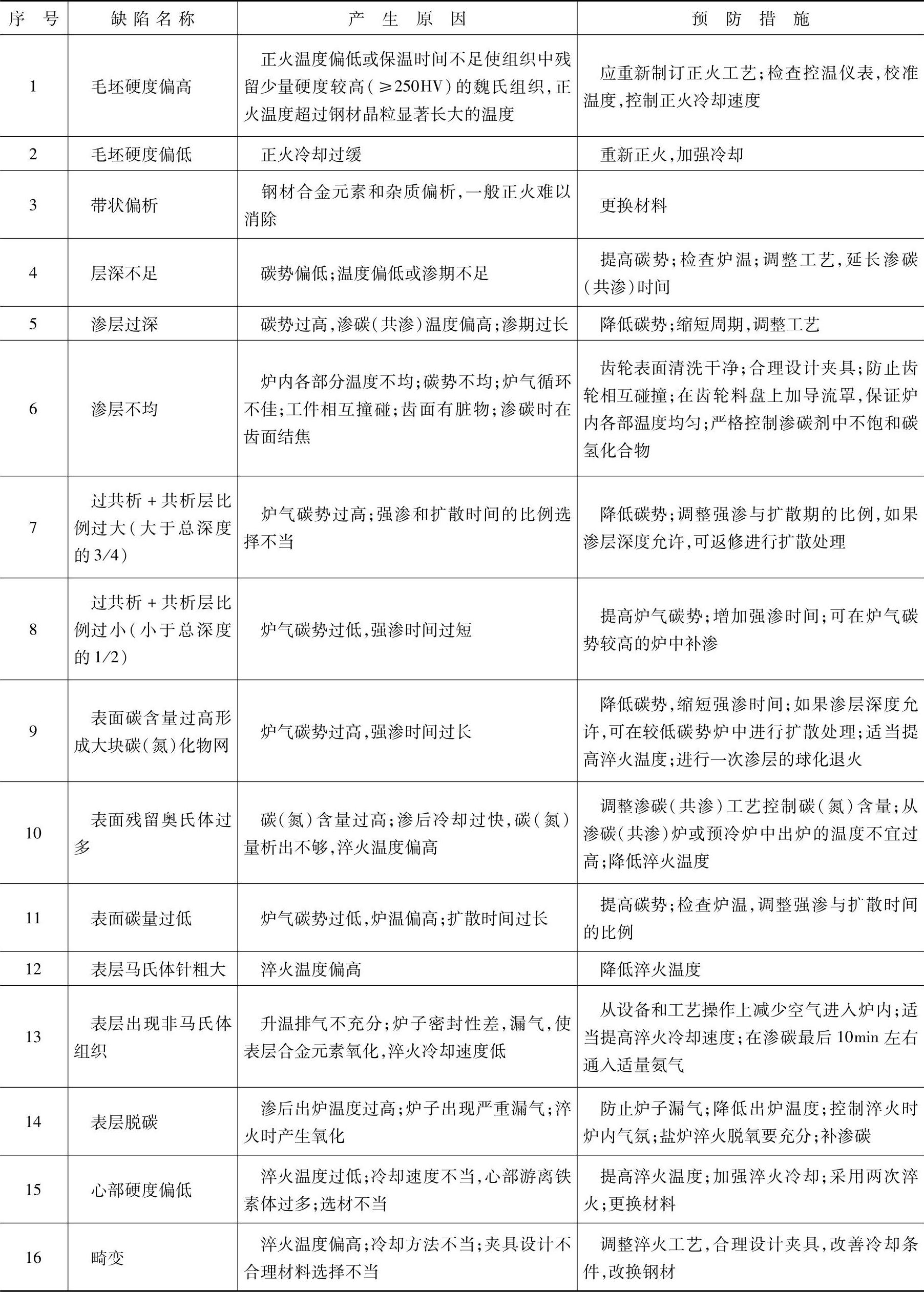

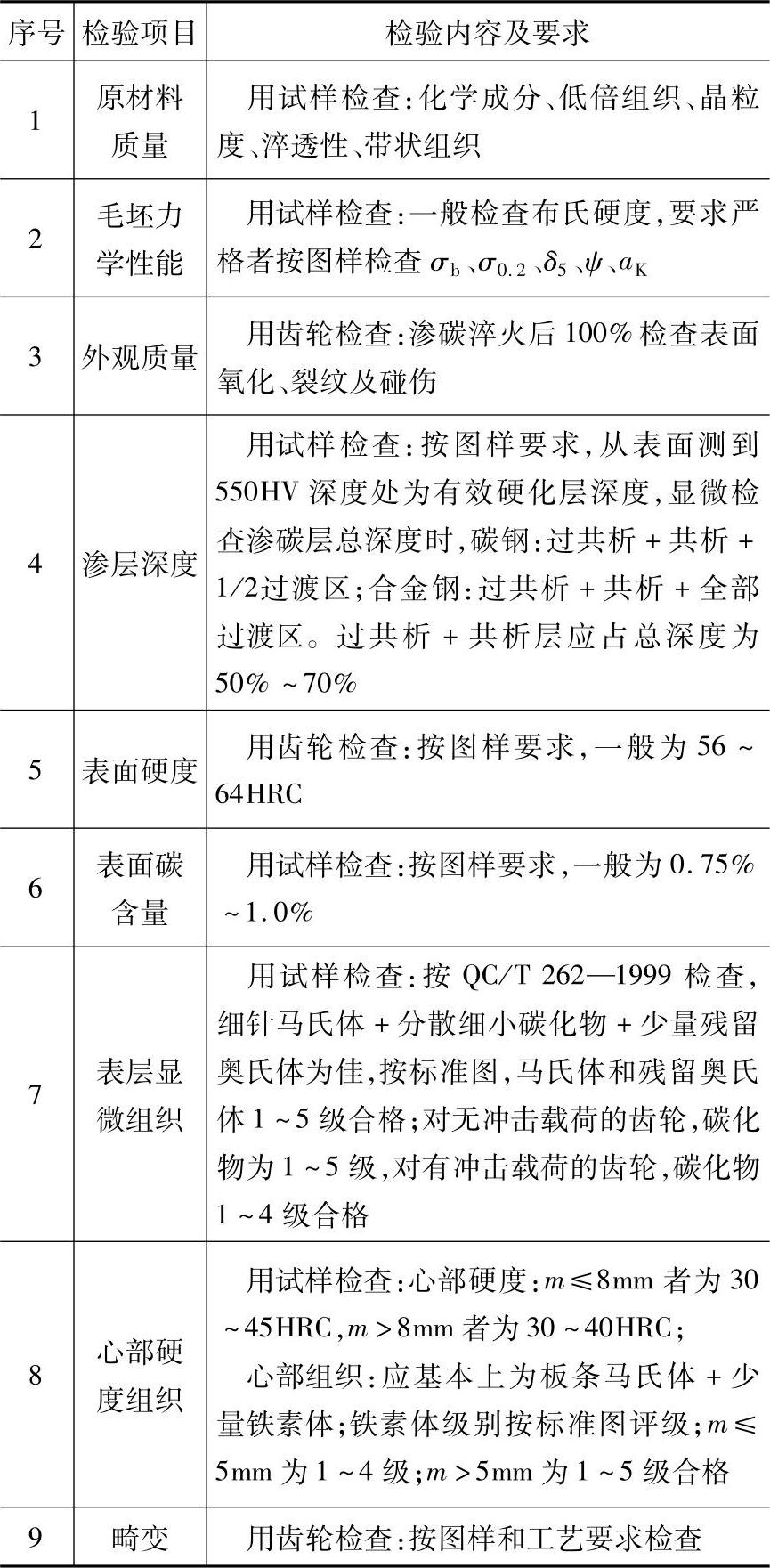

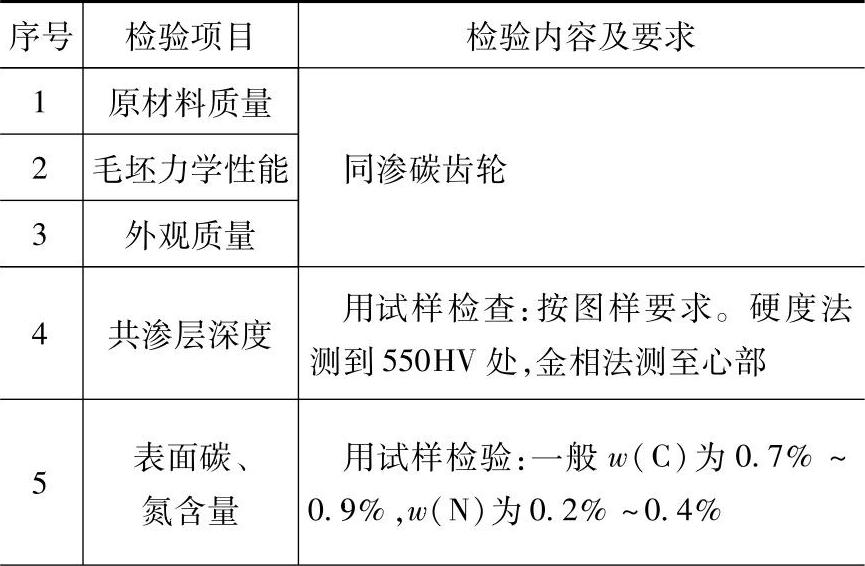

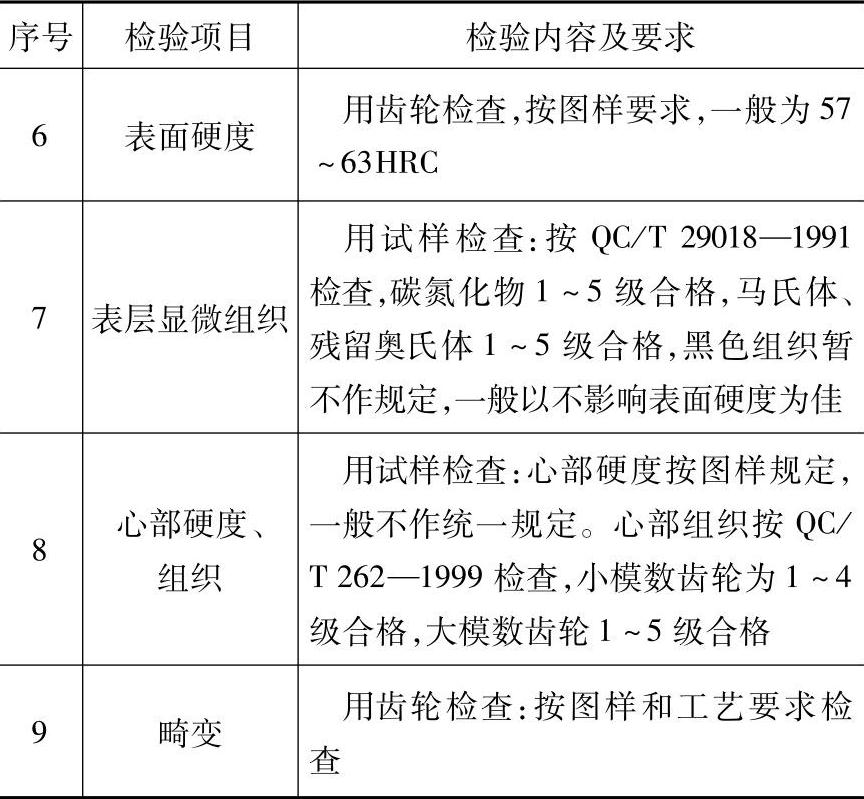

表18-44是齿轮渗碳和碳氮共渗后的缺陷及防止措施,表18-45和表18-46所列为渗碳和碳氮共渗齿轮的通常检验项目及内容。

表18-44 渗碳及碳氮共渗淬火的齿轮的常见缺陷和预防措施

表18-45 渗碳齿轮的检验项目、内容和要求

表18-46 碳氮共渗齿轮的检验项目、内容和要求

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。