1.退火

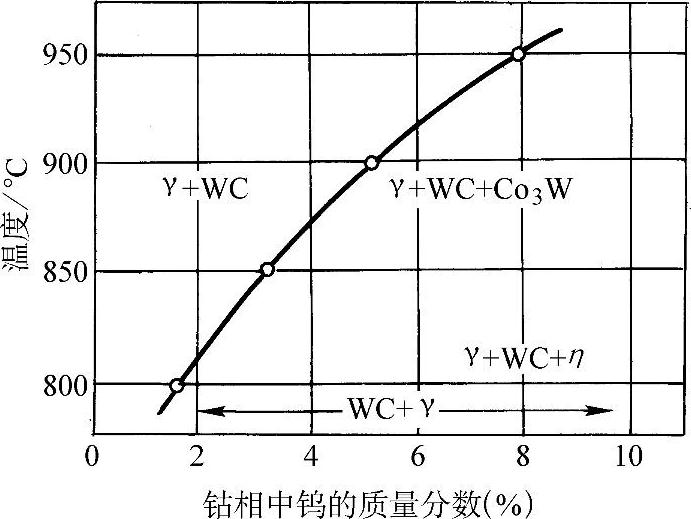

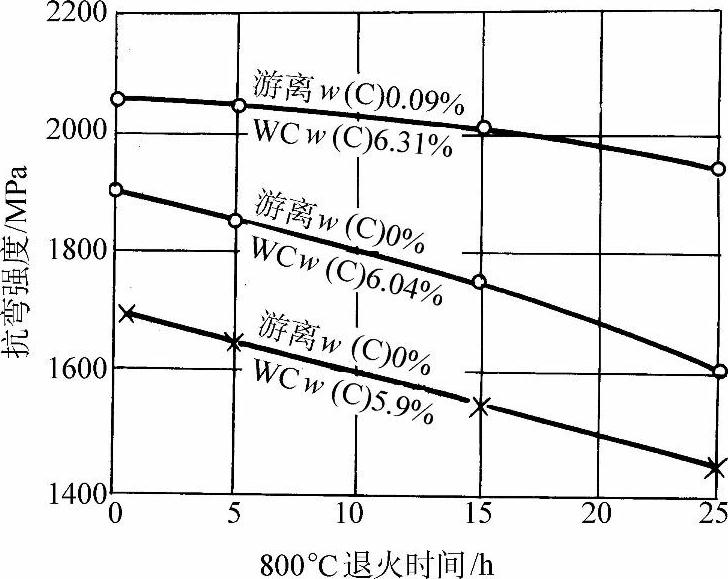

两相90%WC-10%Co合金中钨的溶解度曲线如图17-14所示,该曲线亦即γ(Co)+WC转变为复相(WC+γ+Co3W)的临界温度曲线。在临界温度以上进行退火,可获得两相组织。在临界温度以下进行退火,可获得(WC+γ+Co3W)三相组织。退火对WC-Co合金抗弯强度的影响如图17-15所示。

图17-14 90%WC-10%Co两相合金粘结相中W的溶解度

2.淬火

淬火可抑制WC析出及钴的同素异构转变(Co密排六方晶体、Co面心立方)。实践表明,含钴40%(质量分数)的合金经淬火后强度可提高10%,但含钴10%(质量分数)的合金经淬火后强度却降低。

3.时效硬化

在1250℃固溶处理和不同温度分解后的组织如表17-45所示。WC-Co合金在850~950℃等温可出现η1和η′相。η1和η′相的成分接近于η(Co3W3C),但η1相的钨含量稍低,η′相的钨含量稍高,其晶格常数比η1相大。在725~775℃等温转变时出现α′相,电子显微镜观察表明,它是析出在粘结相α-Co内的一种极细小的分散相α′(Co3WCx)。在550~650℃等温时有ε′相出现,它是一种接近于Co3WCx的致密组织。经165h等温处理后还可以见到Co3W(针状组织)和ε-Co(密排六方结构)。在250~400℃等温可形成Co2C相。

图17-15 800℃退火对90%WC-10%Co合金抗弯强度的影响

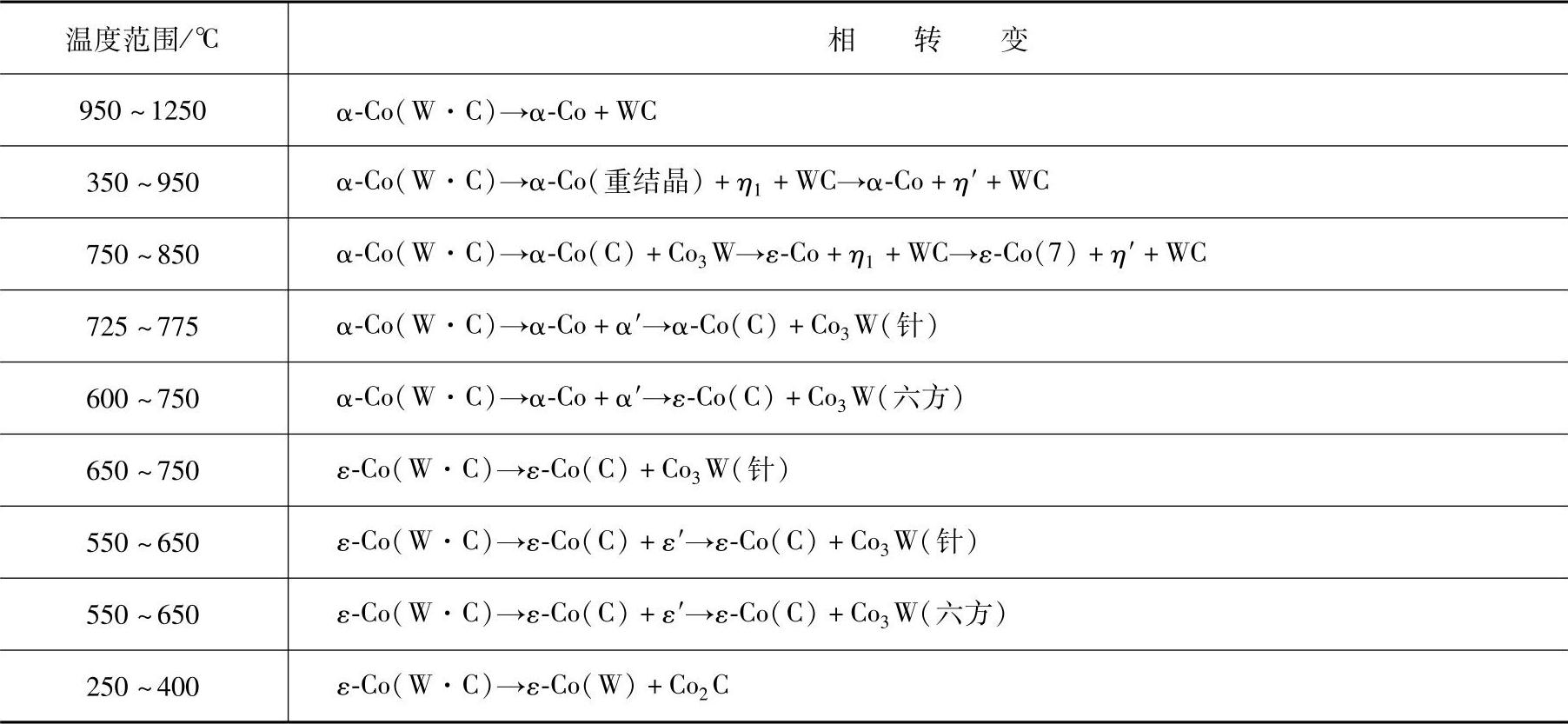

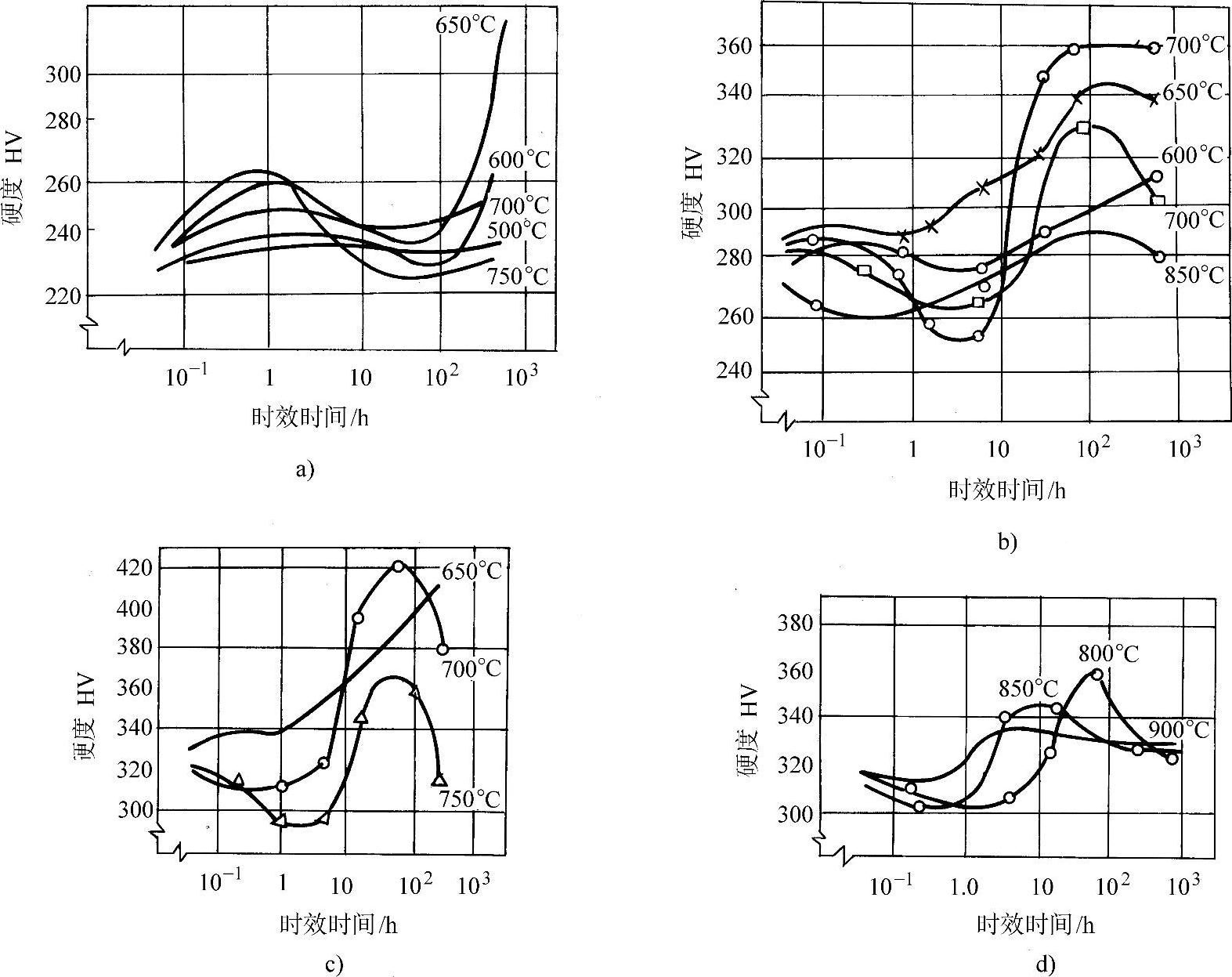

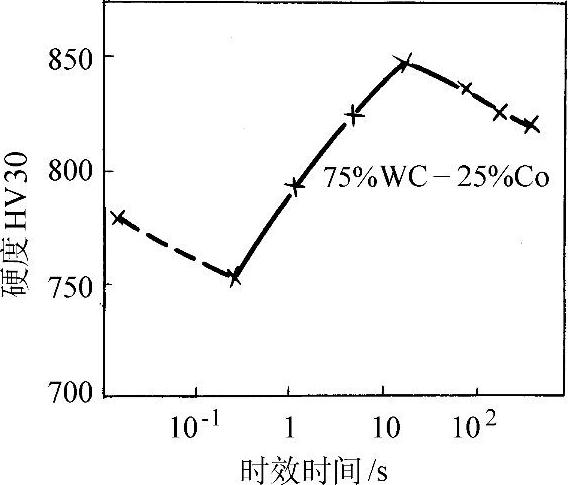

WC-Co合金时效时,合金硬度因α′相和ε′相析出而提高,但当发生Co3W析出时,硬质合金硬度将会降低。时效时间对WC-Co合金粘结相及合金硬度的影响如图17-16和图17-17所示。

虽然硬质合金热处理后α′(Co3WCx)分散相能使合金的硬度提高,但由于热处理时间较长,抗弯强度降低,在生产实践中一般不采用时效硬化方法来提高硬质合金的强度。

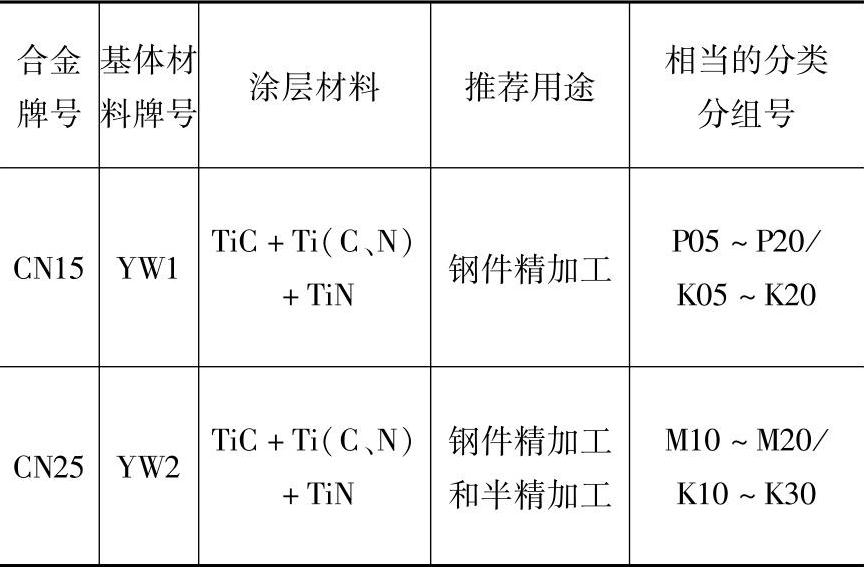

为了进一步提高硬质合金的耐磨性,可以在其表面气相沉积TiC或TiN涂层。表17-46所列为有沉积层硬质合金牌号及推荐用途。(https://www.xing528.com)

表17-45 Co过饱和固溶体等温分解时的相转变(溶解温度1250℃)

图17-16 WC-Co合金粘结相硬度与时效时间的关系

a)5%W-0.23%C b)10%W-0.49%C c)15%W-0.71%C之一 d)15%W-0.71%C之二

注:图中元素含量为质量分数。

图17-17 WC-Co合金硬度与时效时间的关系

注:图中元素含量为质量分数。

表17-46 有沉积层硬质合金牌号及推荐用途

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。