钛的密度小,比强度高。钛合金具有良好的塑性和耐热性,在海水和大多数酸、碱、盐水中都有好的耐蚀性,因而在航空、航天、化工和造船业获得日益广泛应用。但由于钛合金的屈强比高,冷变形易裂,且钛的化学活性大,在高温易和许多元素反应,给冶炼和热加工带来一些难题。

钛合金的热处理加热需在真空和惰性气氛(Ar、He)中加热,如热处理后的工件表面允许加工,亦可在盐浴中加热。钛在含氢气氛中加热会导致氢脆,在氮气中加热表面会形成氮化物。

钛和钛合金热处理的目的在于消除和减少残留应力(去应力退火),提高韧度,改善可加工性,提高组织和尺寸稳定性(退火),提高强度(固溶处理和时效)。

按退火组织,钛合金可分为三种类型:α型、β型和α+β型。α钛合金的主要成分是Ti+Al+Sn。由于是单相合金,不能通过热处理实现强化。β钛合金可施行热处理强化,焊接和压力加工性好,但性能不稳定,冶炼过程复杂,应用较少。α+β钛合金应用最广,可施行热处理强化,室温强度高,在350℃下耐热,但组织不稳定,焊接性较差。

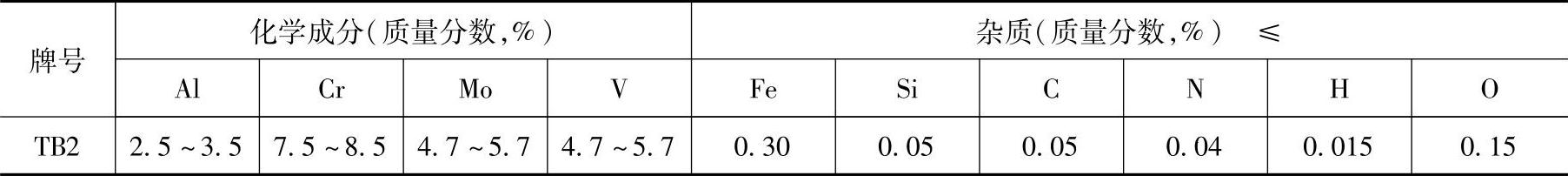

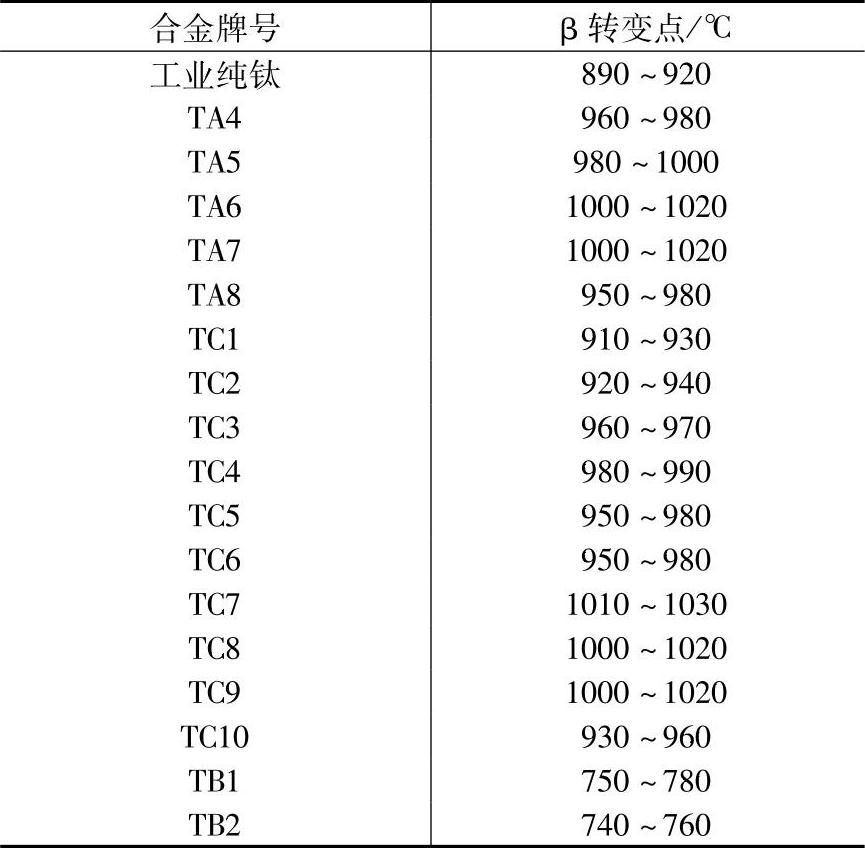

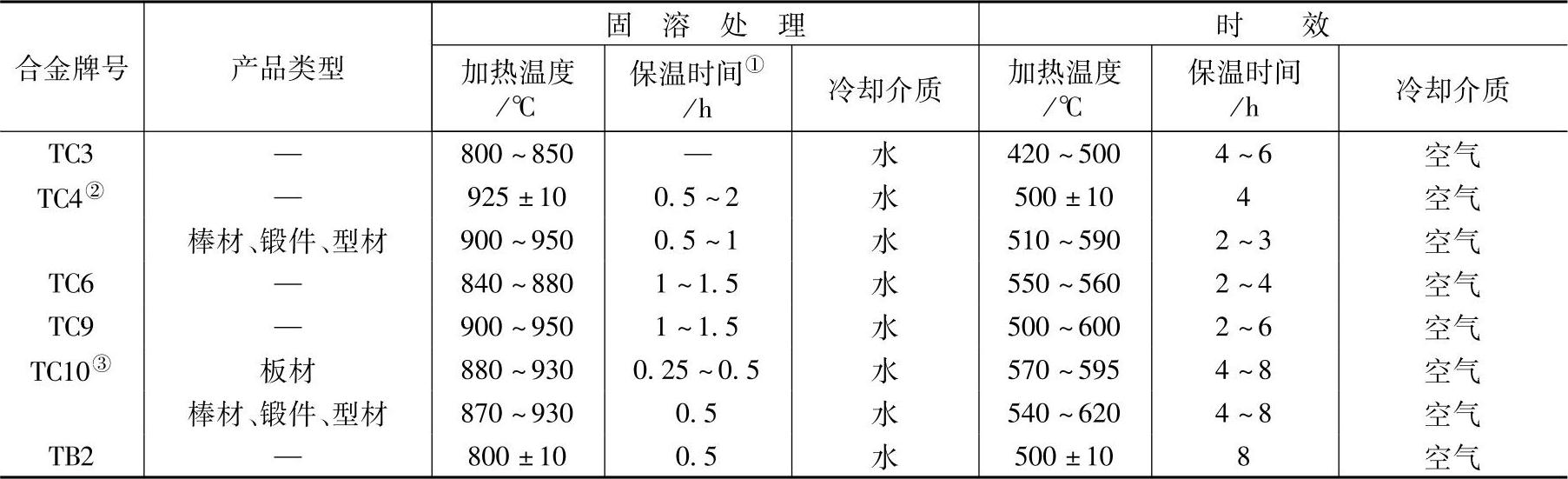

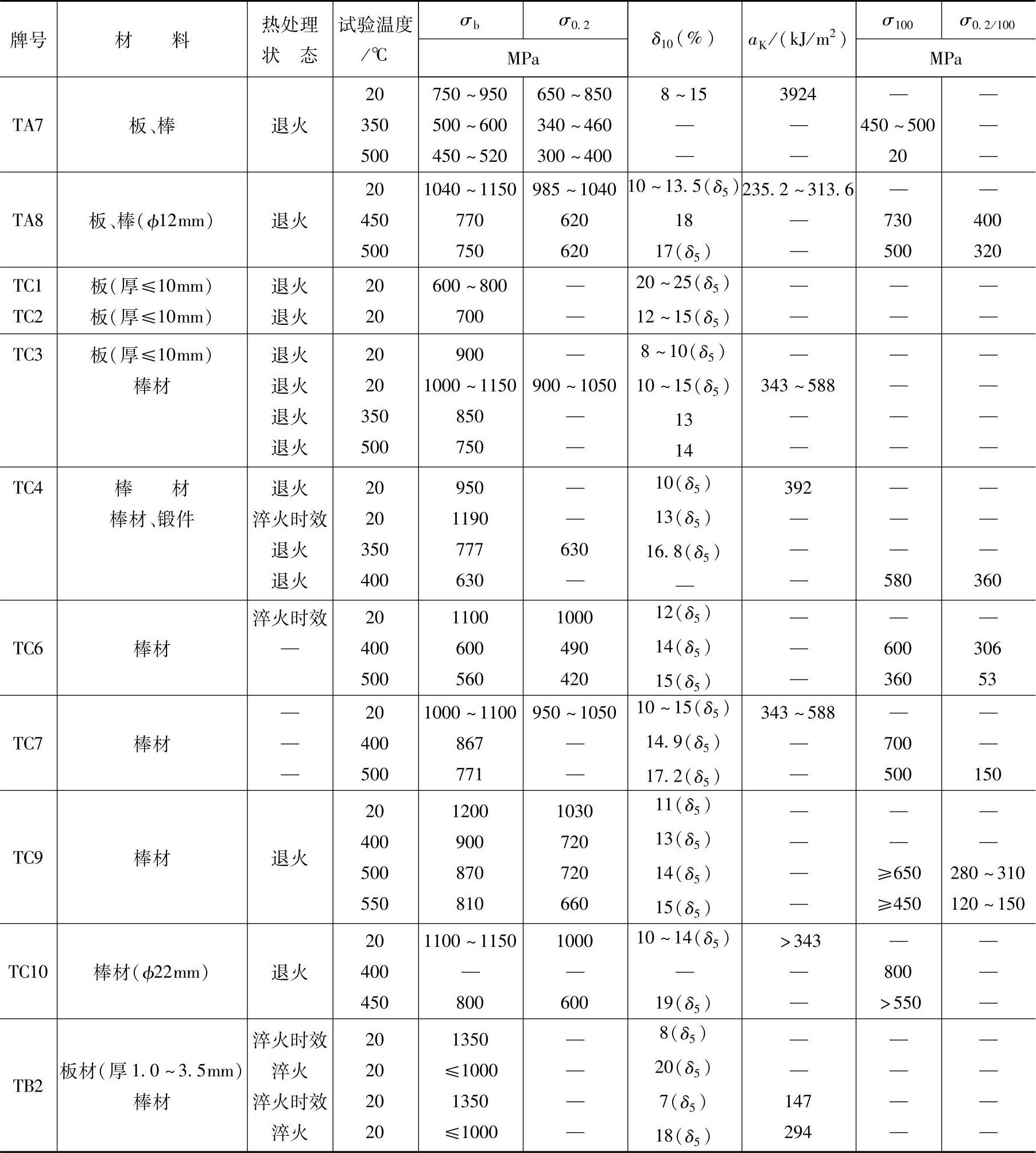

表16-49所列为α钛合金的化学成分。表16-50所列为α+β钛合金的牌号和主要化学成分。表16-51所列为β钛合金化学成分。钛和钛合金去应力退火规范列于表16-52。图16-16所示为加热温度和时间对消除Ti-6Al-4V合金残留应力的影响。去应力退火的保持时间列于表16-53。表16-54所列为钛和钛合金退火工艺。常用钛合金的α+β β相变温度列于表16-55。图16-17所示为固溶处理温度对Ti-6Al-4V合金性能的影响。表16-56所列为钛合金固溶处理和时效工艺。钛合金热处理后的力学性能列于表16-57。几种钛合金最佳形变热处理工艺与性能列于表16-58。表16-59所列为各国钛合金牌号对照表。

β相变温度列于表16-55。图16-17所示为固溶处理温度对Ti-6Al-4V合金性能的影响。表16-56所列为钛合金固溶处理和时效工艺。钛合金热处理后的力学性能列于表16-57。几种钛合金最佳形变热处理工艺与性能列于表16-58。表16-59所列为各国钛合金牌号对照表。

表16-49 α钛合金的化学成分

表16-50 α+β钛合金的牌号和主要化学成分

表16-51 β钛合金的化学成分

表16-52 钛及钛合金的去应力退火规范

①可采用的规范:540℃,0.5~1h;480℃,2~4h;427℃,8h。

②可采用的规范:540~650℃,0.25~4h。

③可采用的规范:480~650℃,1~50h,或用590℃,1h。

④可采用的规范:590℃,2h。

图16-16 加热温度和时间对消除Ti-6Al-4V合金中残留应力的影响

表16-53 去应力退火保温时间

表16-54 钛及钛合金退火工艺

(https://www.xing528.com)

(https://www.xing528.com)

①退火保温时间除注明者外,均按本表或经验公式计算。

②TC4的完全退火也可采用下述规范:690~760℃保温0.5~2h,空冷或炉冷。等温退火可采用下述规范:对于板材,700~730℃保温后以不大于30℃/h速度炉冷至430℃后空冷;对于棒材和锻件,690~720℃保温2h空冷;对于挤压件,690~720℃保温2h,以不大于165℃/h速度冷到525~550℃后空冷。

③可采用双重退火规范:930℃,0.5h空冷;530℃,6h空冷。

表16-55 常用钛合金的α+β→β相变温度

图16-17 固溶处理温度对Ti-6Al-4V合金性能的影响

表16-56 钛合金固溶处理和时效工艺

①除注明者外,可按经验公式计算。

②可采用下述规范:对于薄板,900~940℃加热5~10min,水淬;对于大于6.4mm的厚板,925~955℃加热0.5h,水淬;对于棒材锻件和挤压件,(955±15)℃加热2h水淬。时效均为540℃保温4h后空冷。

③固溶处理可采用下述规范:工件厚度<25mm时,845℃加热1h水淬;工件厚度在25~50mm时,870℃加热1h,水淬;工件厚度>50mm时,900℃加热1h,水淬。

表16-57 钛合金的力学性能

(续)

表16-58 几种钛合金最佳形变热处理工艺与性能

(续)

表16-59 各国钛合金牌号对照表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。