铝合金的主要热处理方式是固溶处理和时效,通过第二相的沉淀硬化来提高强度、硬度和其他性能。铝合金热处理时,对加热炉的炉温均匀性和控制精确度(±5℃以下)有很高要求,一般需要有良好气流循环的加热炉。铝制品形状都较复杂,为了避免淬火严重畸变和开裂,要使用较缓和的淬火剂,如油、热水、乳化液等。近代铝合金淬火用高分子聚合物水溶液可获得理想效果。铝合金淬火后应及时施行时效。铸造和变形铝合金一部分可施行热处理强化,另一部分不能靠热处理强化。

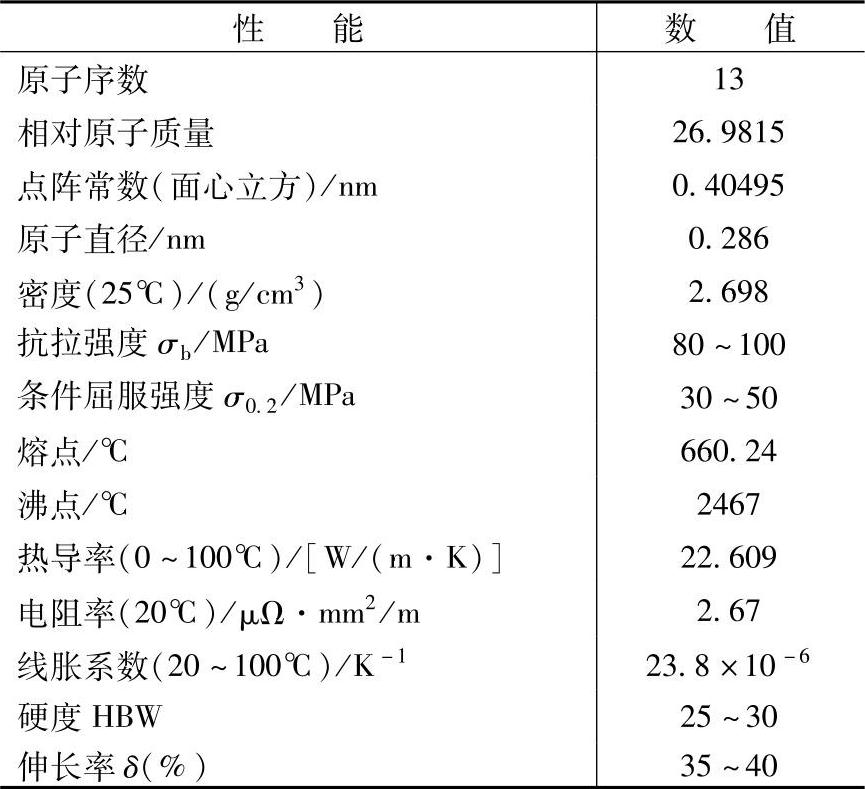

表16-26 纯铝的物理力学性能

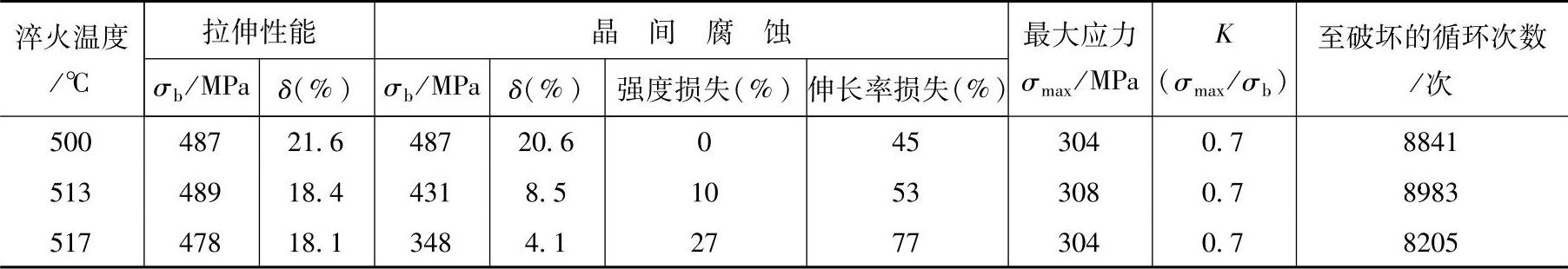

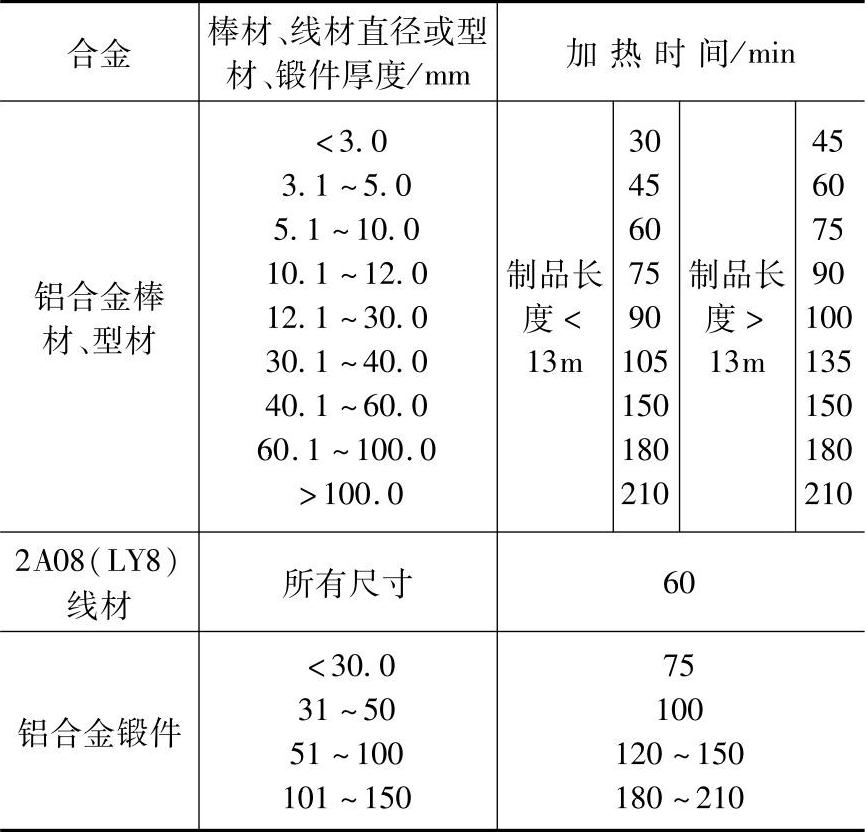

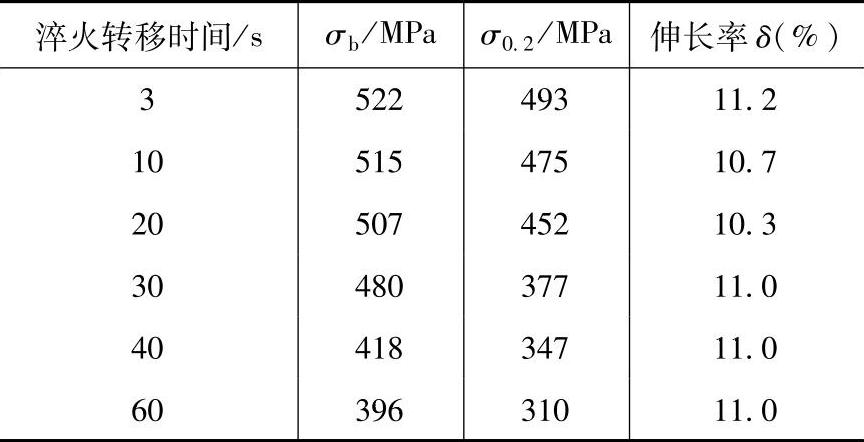

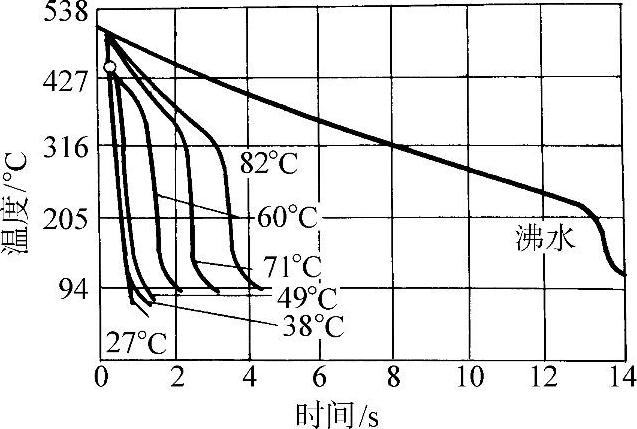

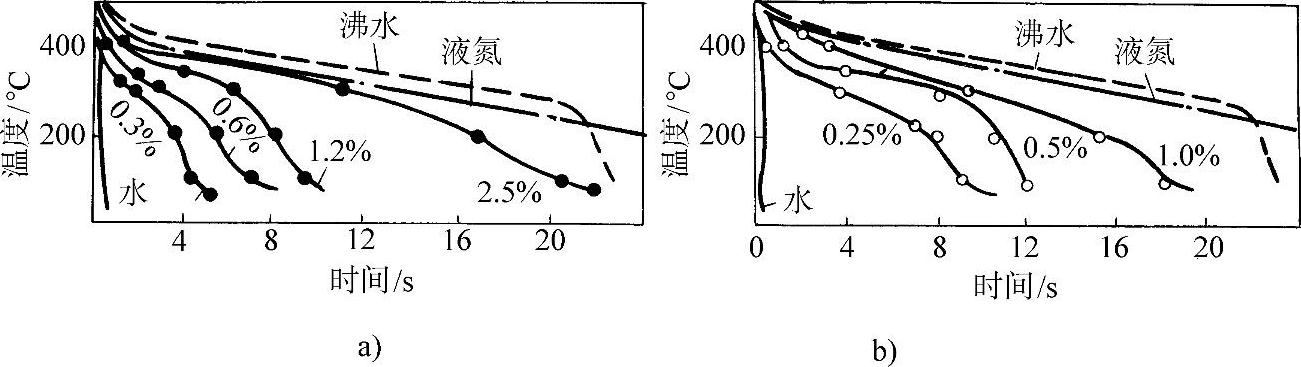

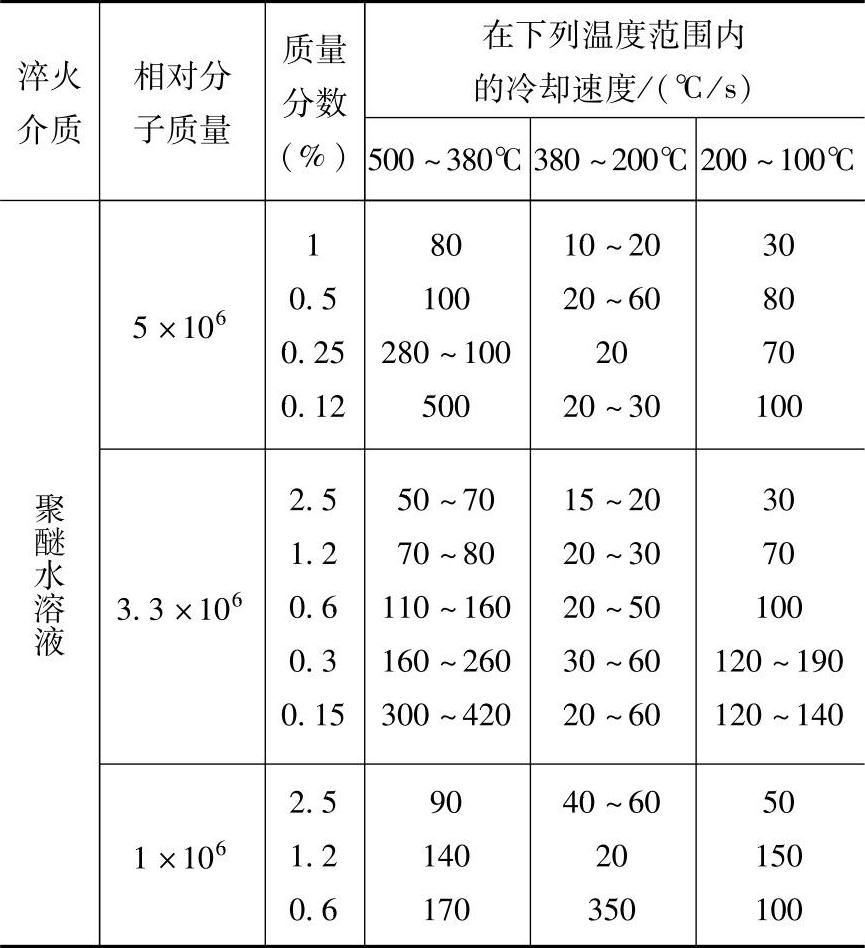

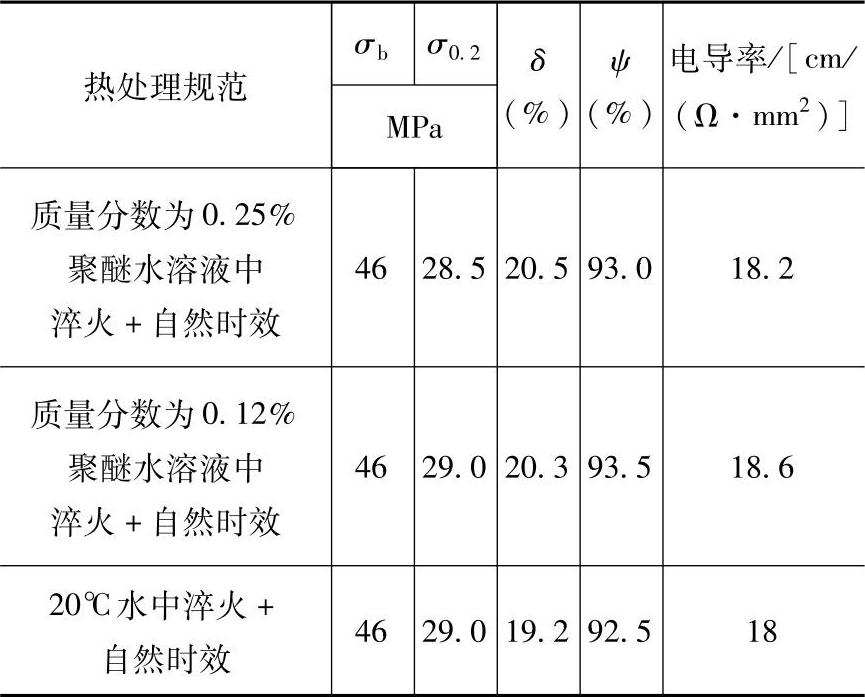

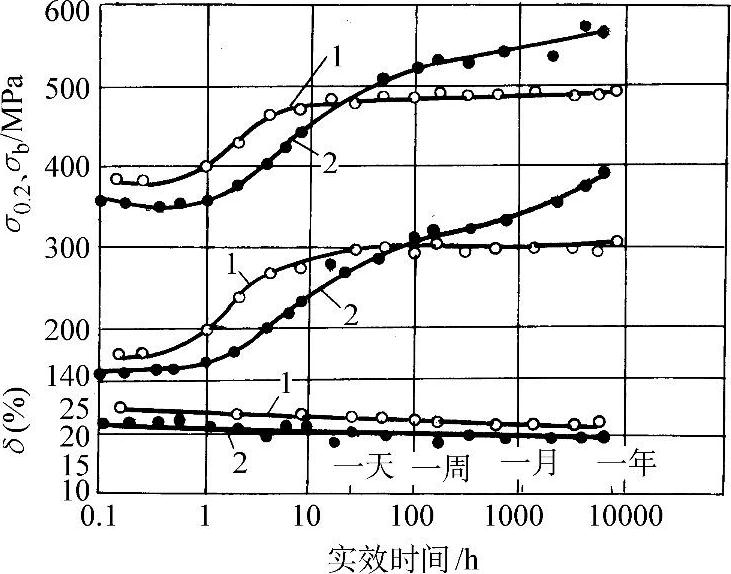

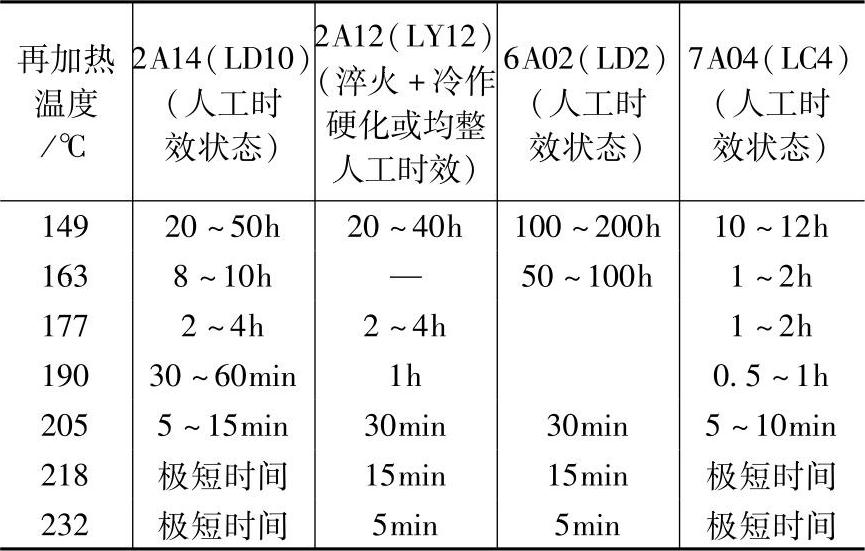

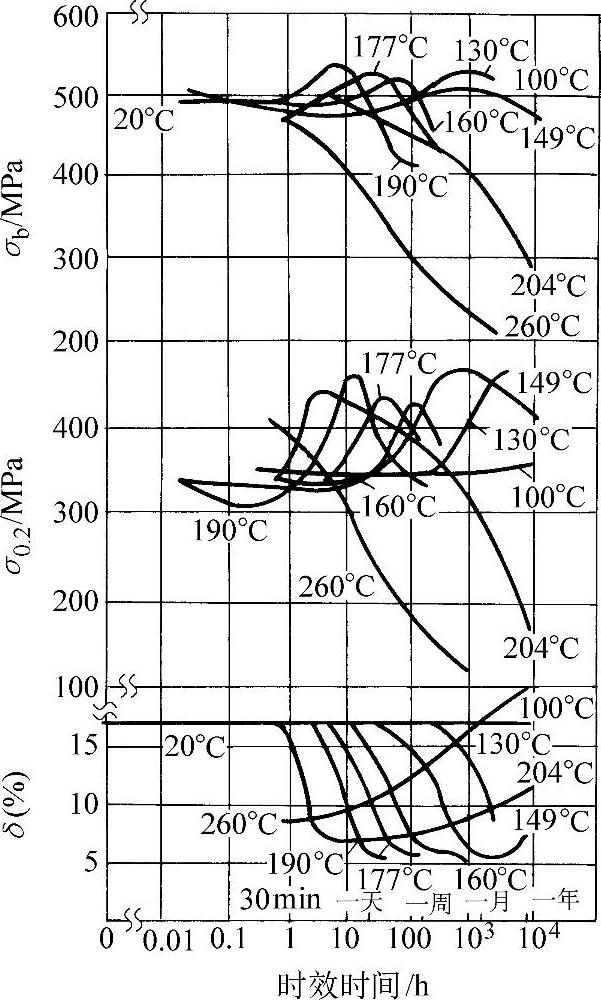

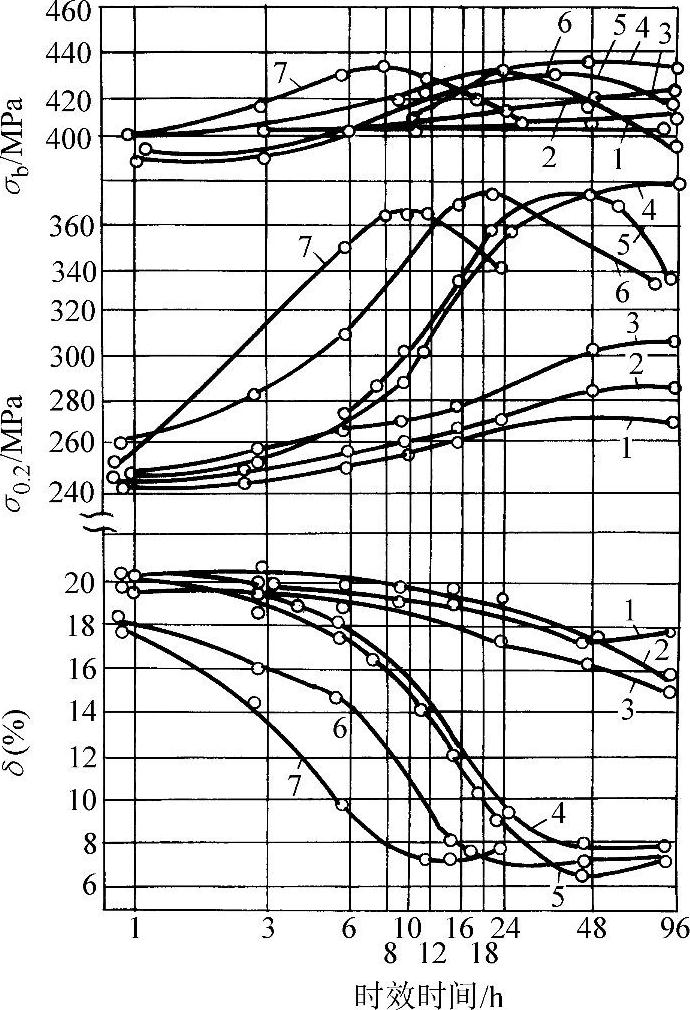

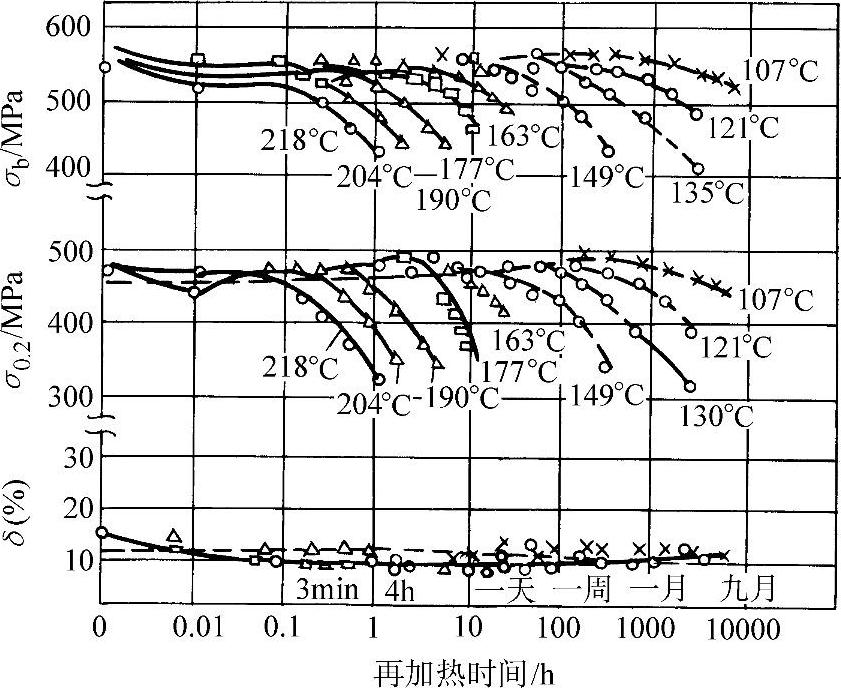

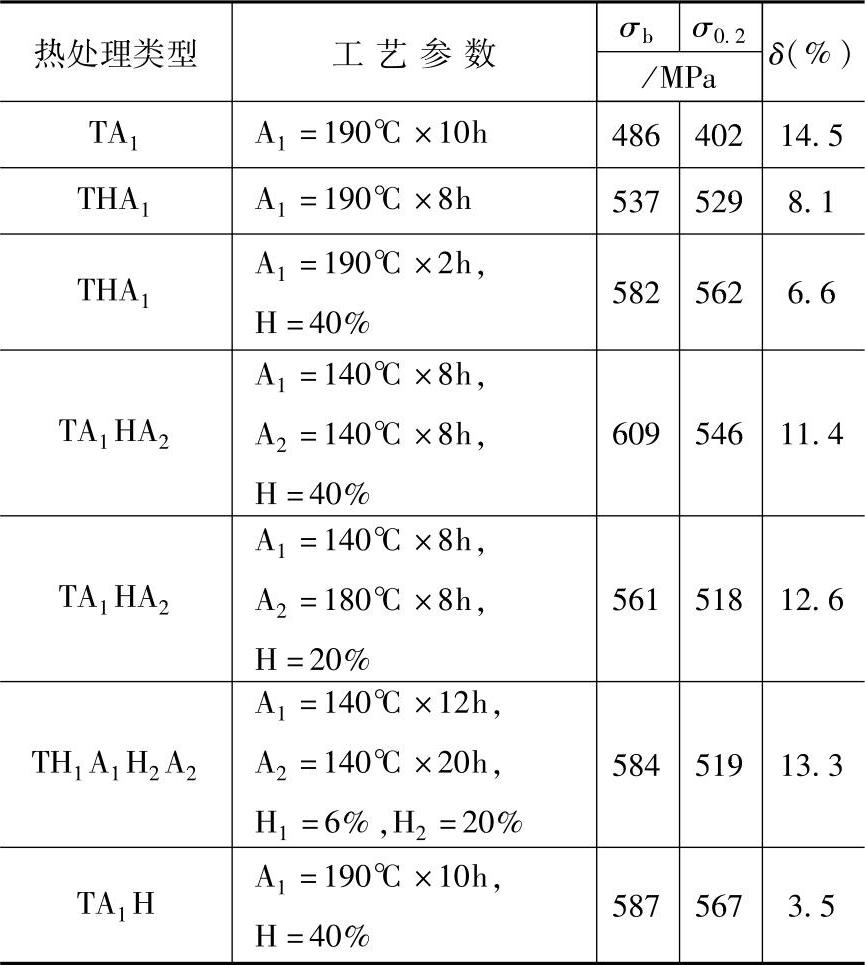

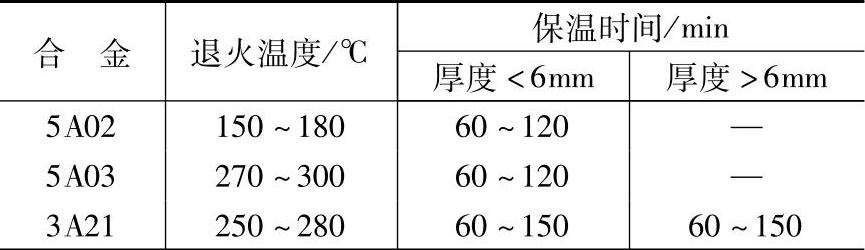

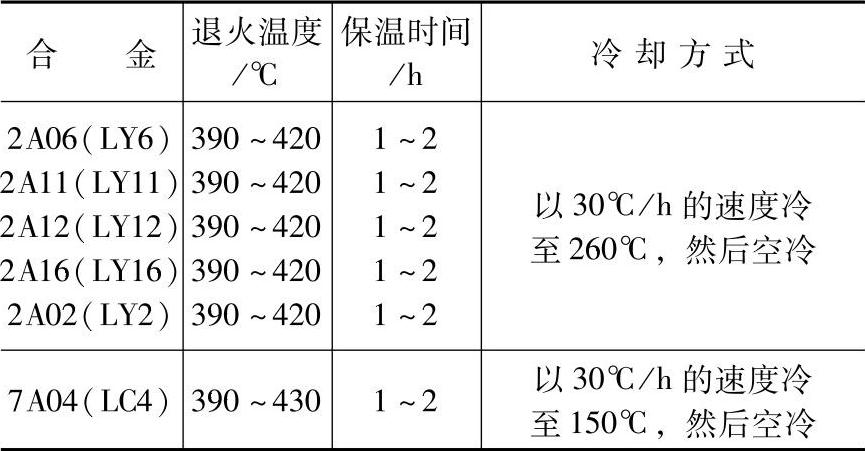

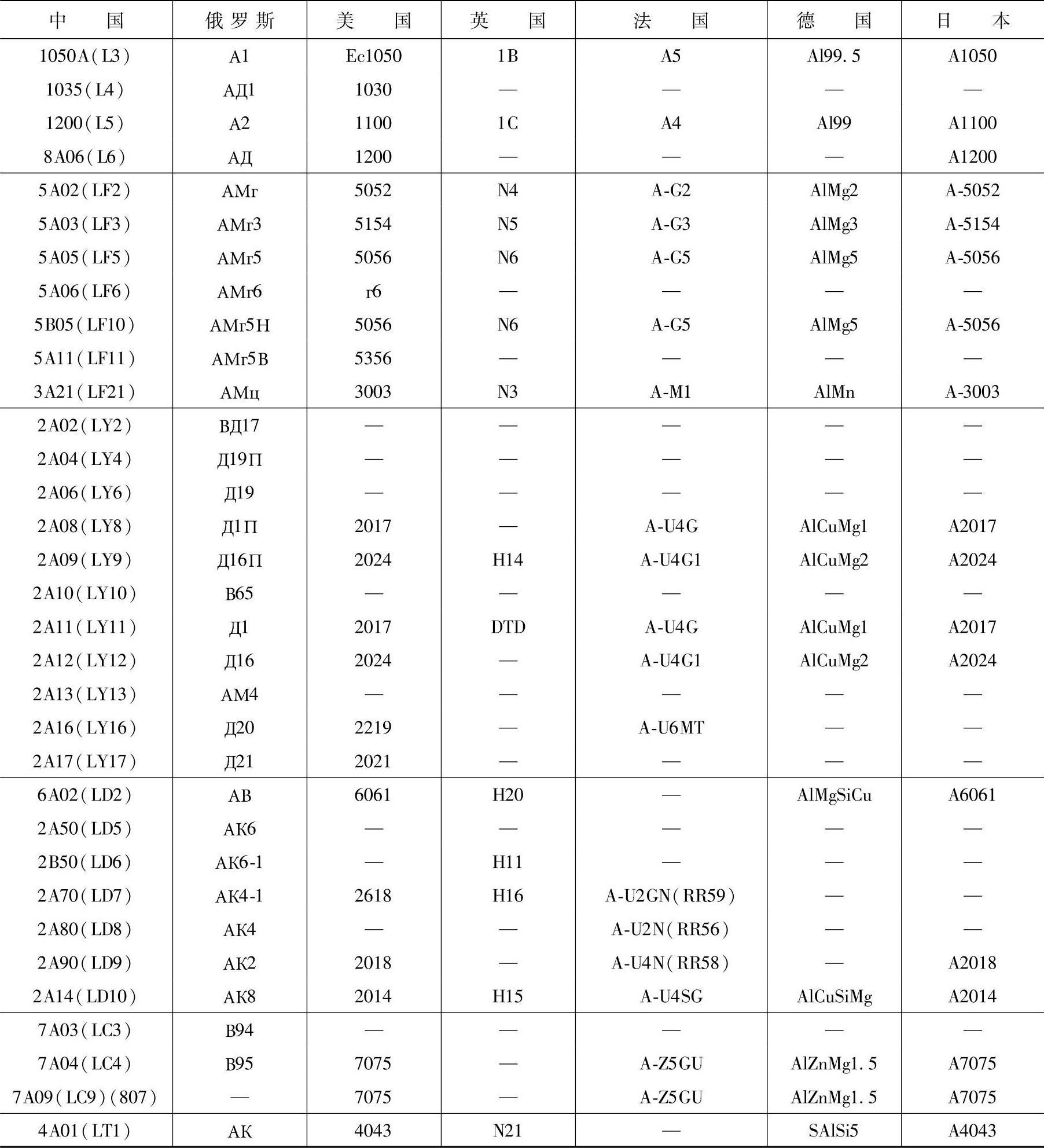

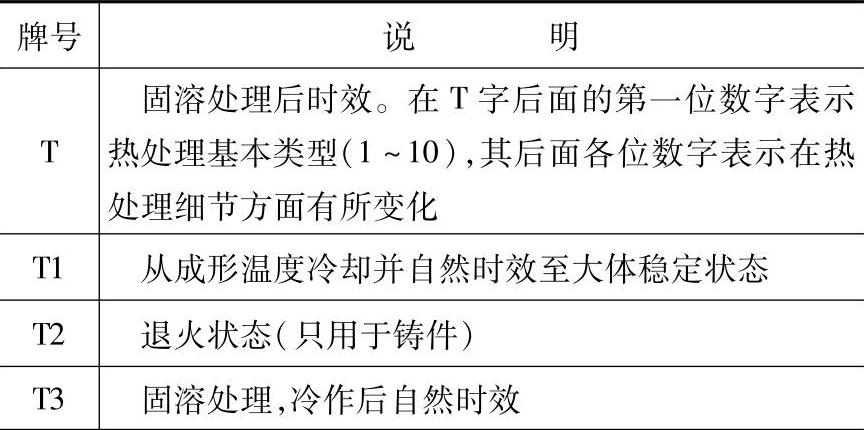

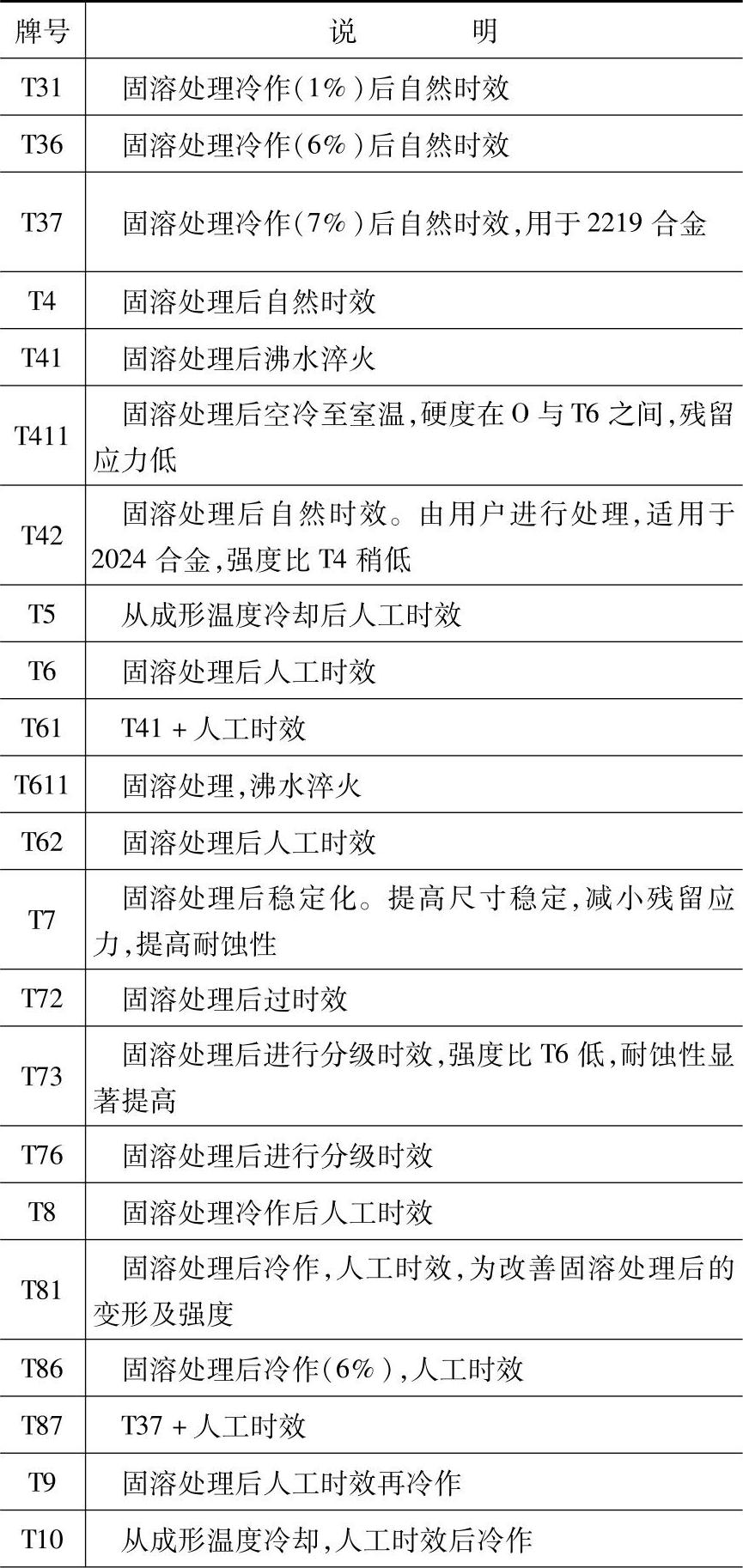

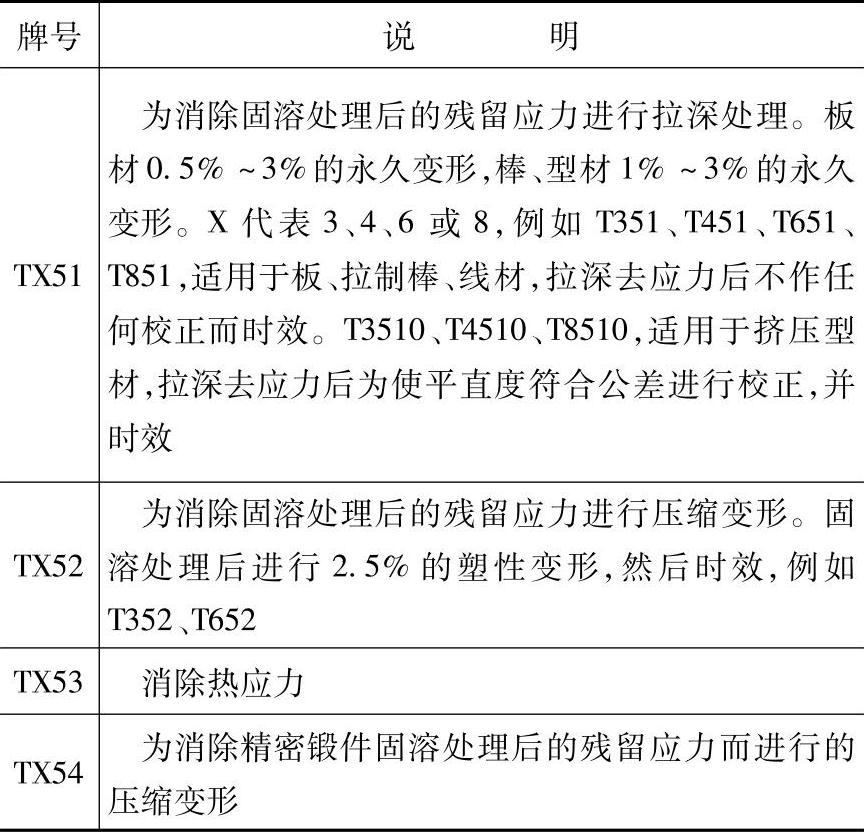

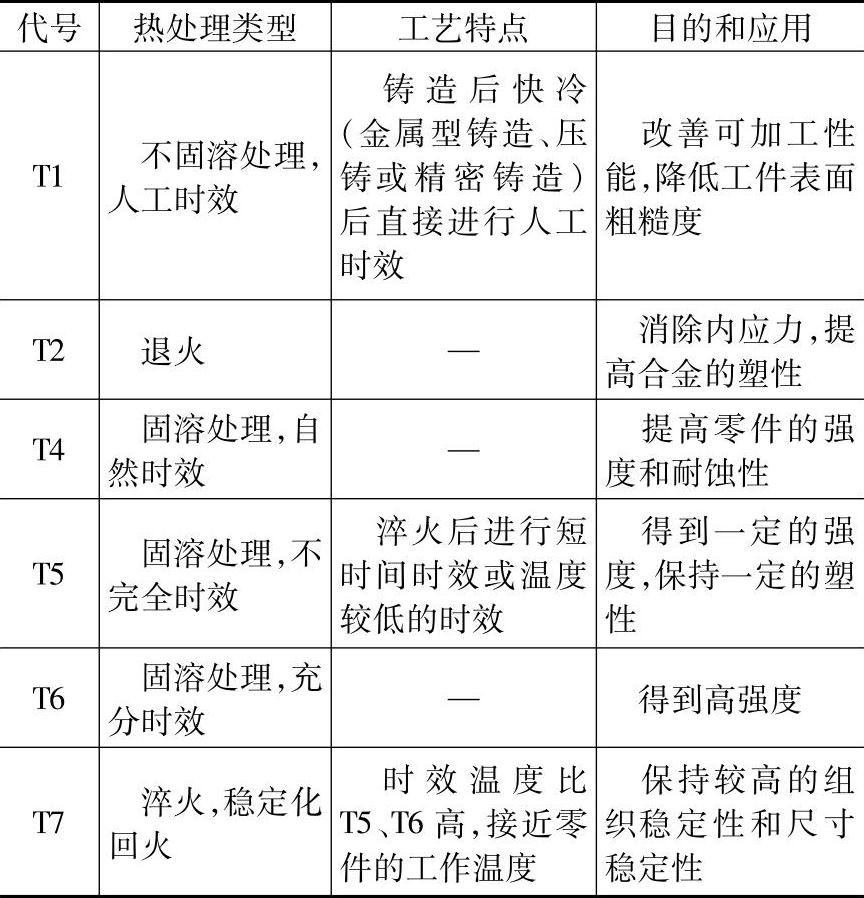

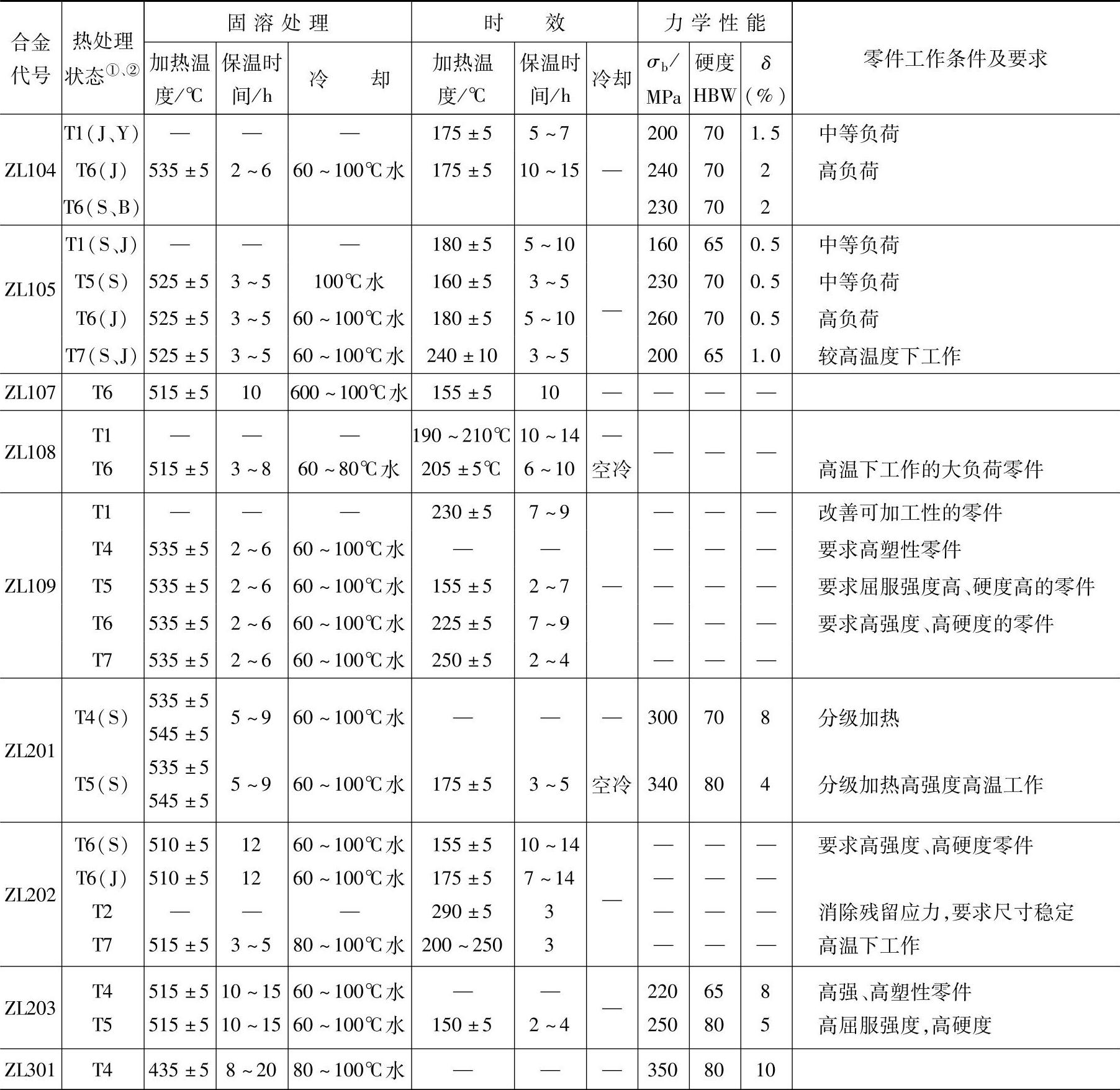

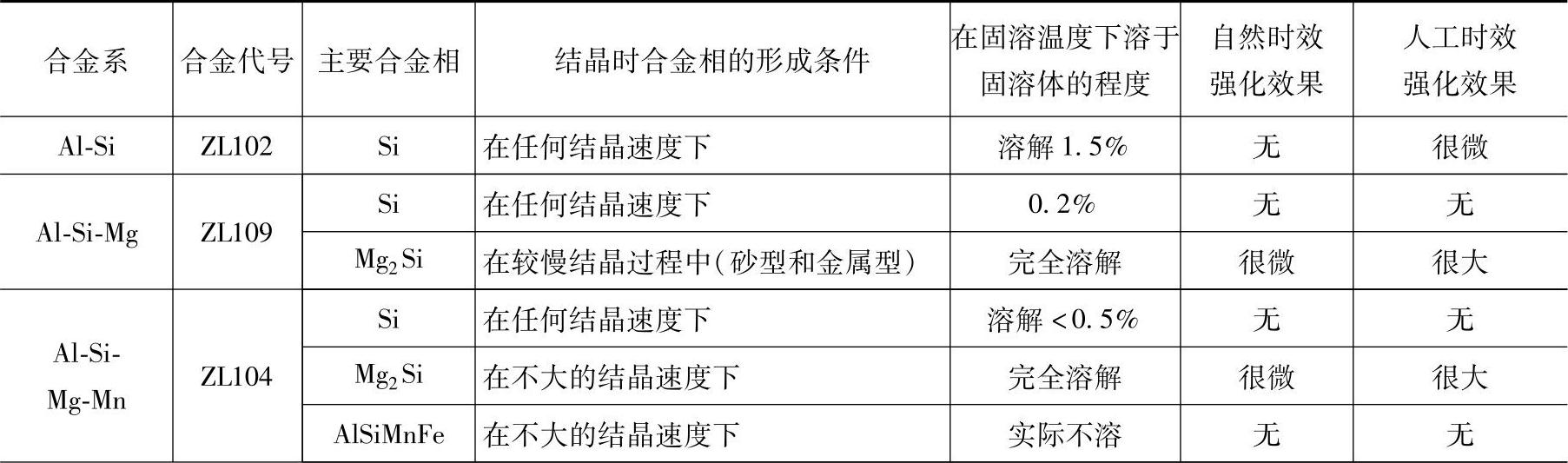

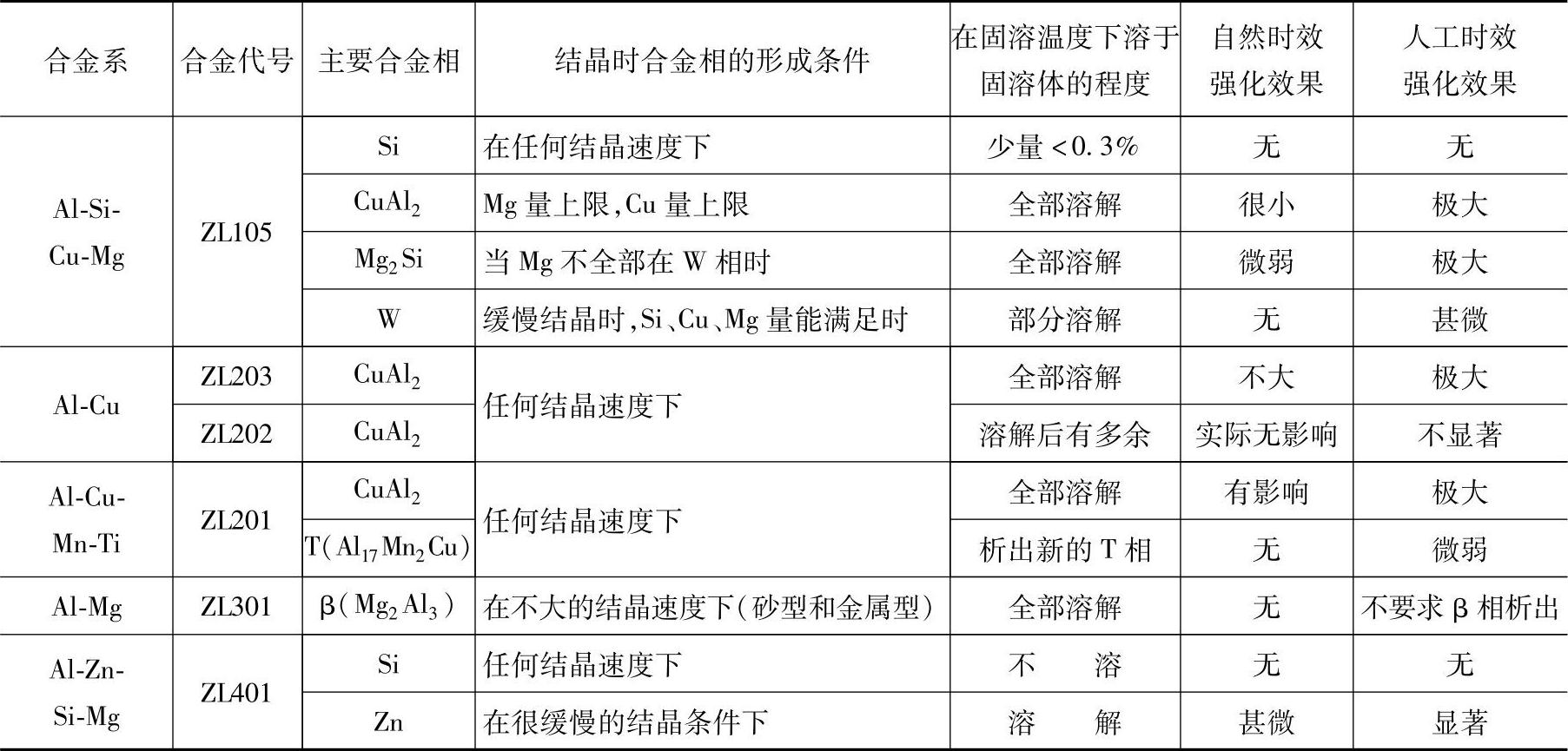

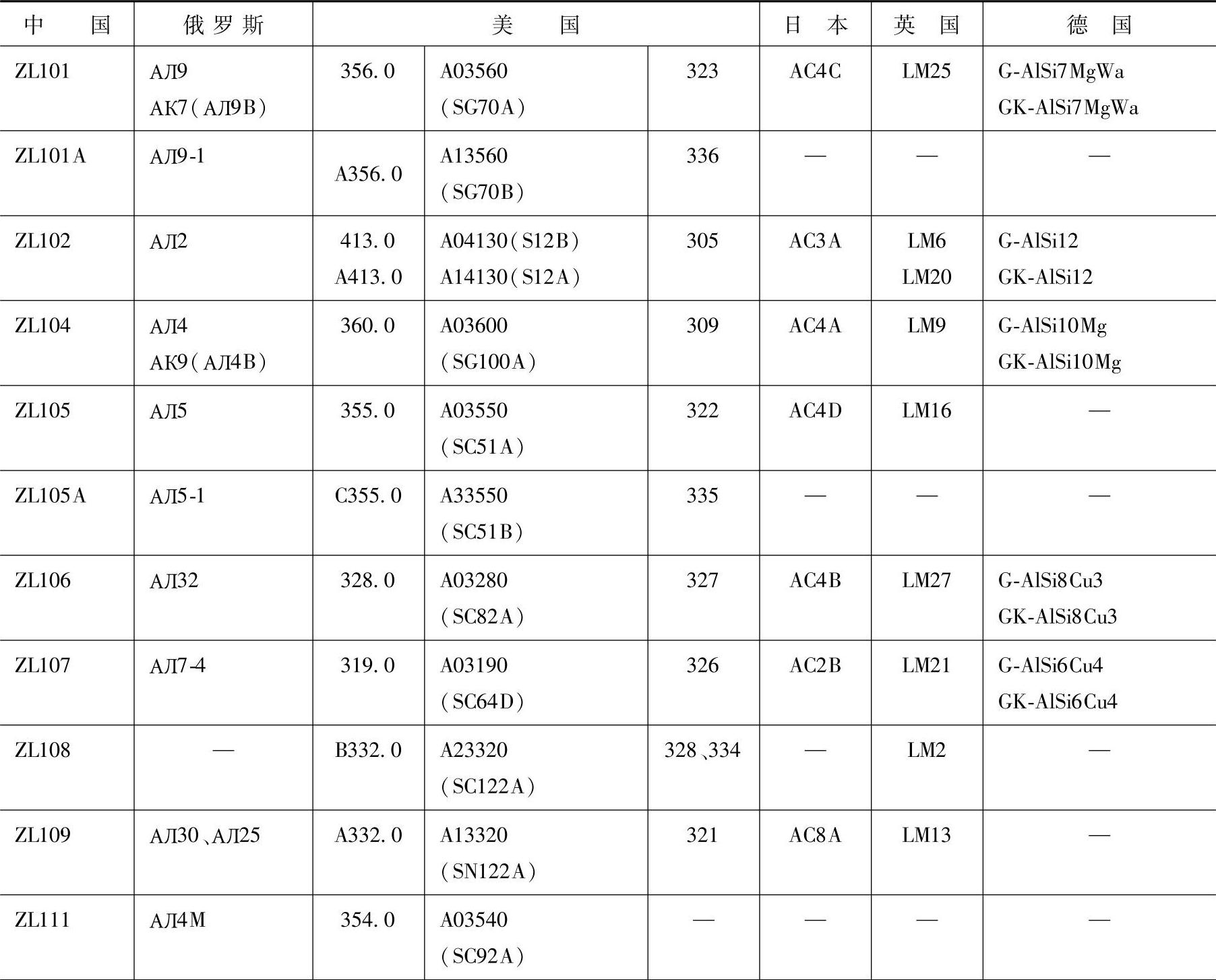

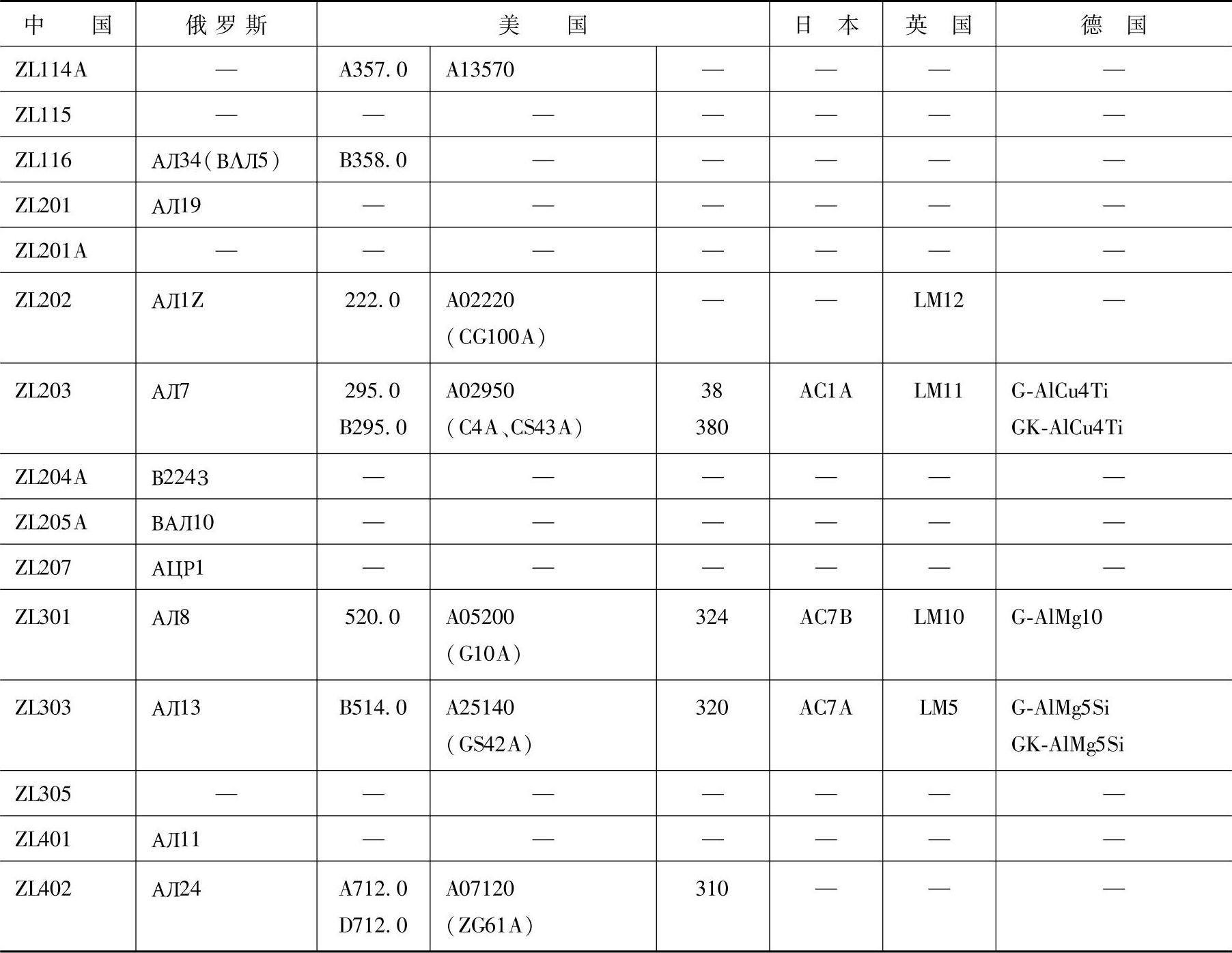

表16-26所列为纯铝的物理力学性能。变形铝合金固溶处理加热温度和开始溶化温度列于表16-27。表16-28所列为变形铝合金制品实测过烧温度。固溶温度对2A12(LY12)合金性能影响列于表16-29。表16-30所列为几种变形铝合金在盐浴炉中固溶加热保持时间。表16-31所列为变形铝合金在空气炉中加热保持时间。7A04(LC4)合金板材淬火转移时间对力学性能影响列于表16-32。图16-5~图16-7所示为纯铝、不同厚度铝板在聚醚水溶液中的冷却曲线。表16-33所列为5mm厚铝板在聚醚溶液中的冷却速度。表16-34所列为2A12(LY12)板材固溶时效后的性能。表16-35所列为铝板淬火畸变量测定值。2A16(LY16)锻件一次淬火和分级淬火时效后的力学性能列于表16-36。图16-8所示为2A12(LY12)和7A04(LC4)合金自然时效硬化曲线。表16-37所列为常用变形铝合金时效规范。图16-9、图16-10为2A12(LY12)和6A02(LD2)合金人工时效硬化曲线。图16-11、图16-12和图16-13相应为2A14、2A50和2A70(LD10、LD5和LD7)合金的时效硬化曲线。图16-14和图16-15所示为2A12和7A04(LY12和LC4)合金包铝板材经淬火均整和人工时效后再加热的力学性能变化。表16-38所列为铝合金再加热的工艺规范。表16-39所示为一种铝合金板材形变热处理后的力学性能。几种防锈铝去应力退火工艺列于表16-40。表16-41所列为变形铝合金再结晶退火工艺。表16-42为变形铝合金完全退火规范。一些国家变形铝合金牌号对照表列于表16-43。美国变形铝合金加工及热处理状态标记法列于表16-44。表16-45为铸造铝合金热处理工艺代号。铸造铝合金的热处理规范和力学性能列于表16-46。其主要合金相的热处理效果见表16-47。各国铸造铝合金牌号对照列于表16-48。

表16-27 变形铝合金固溶处理加热温度及开始熔化温度

注:括号内为曾用牌号。

表16-28 变形铝合金制品实测过烧温度

注:括号内为曾用牌号。

表16-29 固溶温度对LY12合金性能的影响

表16-30 几种变形铝合金在盐浴炉中固溶加热保持时间

注:括号内为曾用牌号。

表16-31 几种变形铝合金在空气炉中固溶加热保持时间

注:括号内为曾用牌号。

表16-32 7A04(LC4)合金板材淬火转移时间对力学性能的影响

图16-5 纯铝板材在水中淬火时的冷却曲线(板厚1.6mm,曲线上的数字表示水温)

图16-6 厚度为5mm的铝板在聚醚水溶液中淬火时的冷却曲线(曲线旁边的数字表示聚醚液的质量分数)

1—聚醚的相对分子质量为0.5×106 2—聚醚的相对分子质量为1×106 3—聚醚的相对分子质量为3.3×106 4—聚醚的相对分子质量为5×106

图16-7 厚度为5mm的铝板在不同质量分数的聚醚水溶液中淬火时的冷却曲线(曲线旁边的数字表示聚醚液的质量分数)

a)聚醚的相对分子质量为3.3×106 b)聚醚的相对分子质量为5×106

表16-33 5mm厚铝板在聚醚水溶液中的冷却速度

表16-34 2A12(LY12)板材(厚2mm、5mm)固溶处理+自然时效后的性能

表16-35 铝板淬火畸变量测定值

注:淬火+自然时效后测量5个试样的平均值。

表16-36 LY16锻件一次淬火和分级淬火时效后的力学性能

图16-8 2024和7075合金自然时效硬化曲线

1—2024[相当于2A12(LY12)]493℃,20min 2—7075[相当于7A04(LC4)]466℃,20min,1mm厚的板材冷水淬火

表16-37 常用变形铝合金时效规范

注:括号内为曾用牌号。

表16-38 铝合金再加热工艺规范

注:1.表中列出的规范是当强度下降不超过5%的正常情况。

2.2A12(LY12)和2A14C(LD10)两个合金在自然时效状态下不适于重复加热,以免降低耐蚀性能。

3.括号内为曾用牌号。

图16-9 2024[相当于2A12(LY12)]板材人工时效硬化曲线

图16-10 6061[相当于6A02(LD2)]板材人工时效硬化曲线

图16-11 2014板材[相当于2A14(LD10)]人工时效硬化曲线(https://www.xing528.com)

图16-12 AK6合金[相当于2A50(LD5)]时效硬化曲线

图16-13 AK4-1合金[相当于2A70(LD7)]时效硬化曲线

1—150℃ 2—160℃ 3—170℃ 4—180℃ 5—190℃ 6—200℃ 7—210℃

图16-14 2024[相当于2A12(LY12)]包铝板材淬火并均整状态在121~149℃再加热时力学性能变化曲线

图16-15 7075[相当于7A04(LC4)]包铝板材人工时效状态在107~218℃再加热时的力学性能变化曲线

表16-39 Al-4.5Cu-1.5Mg-0.56Mn-0.33Fe-0.14Si合金板材经各种形变热处理后的力学性能

注:A1—预时效(60~200℃);A2—终时效,温度至少和A1相同;H—塑性变形,压下量约10%~30%;TA1—常规规范,单级时效;TA1 A2—常规规范,非等温两级时效。

表16-40 几种防锈铝去应力退火工艺规范

表16-41 变形铝合金再结晶退火工艺规范①

注:括号内为曾用牌号。

①表中所列是在空气循环炉中加热的规范。盐浴加热,保温时间可按表中数据缩短1/3,静止空气炉则应增加1/2。

②工件厚度大于10mm时,在硝盐槽内加热,每毫米应增加2min,在空气循环炉中增加3min。

③LF21合金,在硝盐浴中加热时加热温度为450~500℃。

表16-42 变形铝合金完全退火规范

表16-43 一些国家变形铝合金牌号对照表

(续)

注:中国牌号中括号内为曾用牌号。

表16-44 美国变形铝合金加工及热处理状态标记法

(续)

(续)

(续)

表16-45 铸造铝合金热处理工艺代号

表16-46 铸造铝合金的热处理规范和力学性能

(续)

①J—金属型,S—砂型,B—变质处理。

②T1~T7含义见表16-45。

表16-47 铸造铝合金中主要合金相的热处理效果

(续)

注:1.表中列出除α相外的主要强化相。

2.W相为AlxMgyCu4Si4。

表16-48 各国铸造铝合金牌号对照

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。