1.淬火

铸铁淬火工艺是将铸件加热到Ac1上限+30~50℃的温度,一般取850~900℃,使组织转变成奥氏体,并在此温度下保温,以增加碳在奥氏体中的溶解度,然后进行淬火,通常采用油淬。

对于形状复杂或大型铸件应缓慢加热,必要时可在500~650℃预热,以避免不均匀加热而造成开裂。

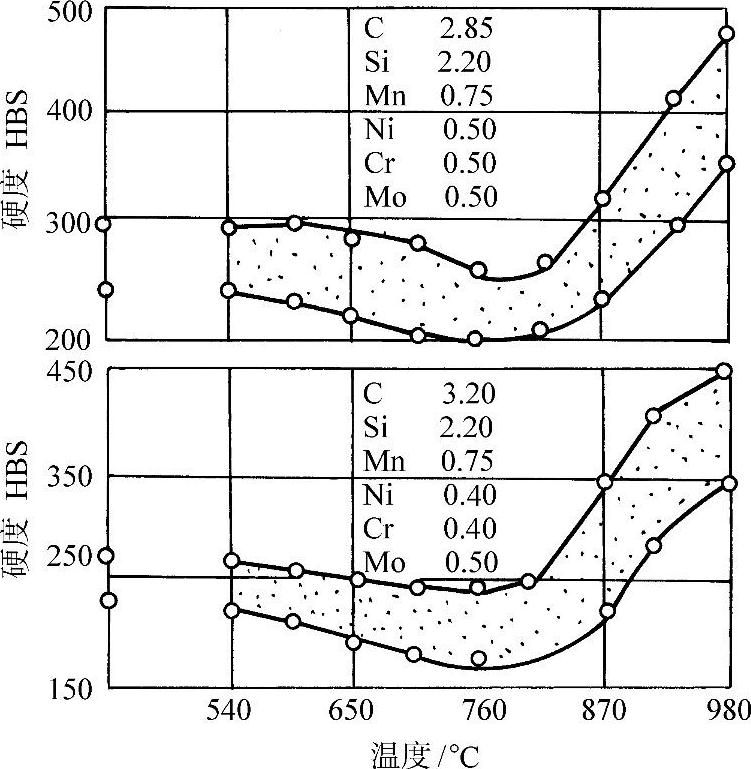

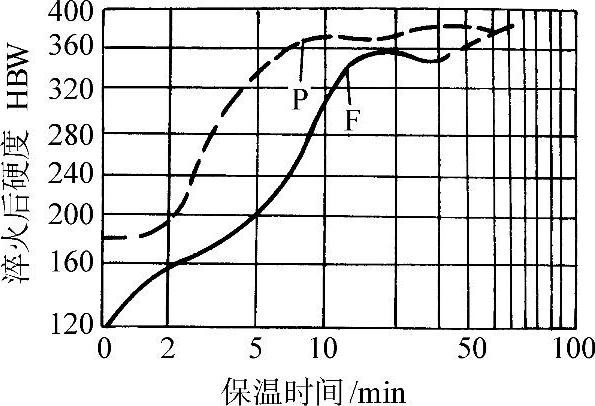

淬火加热温度对铸铁硬度的影响如表15-15所示。表15-16所列为表15-15所列铸铁的化学成分,随奥氏体温度升高,淬火后的硬度越高,但过高的奥氏体化温度,不但增加铸铁变形和开裂的危险,并产生较多的残留奥氏体,使硬度下降,保温时间对硬度的影响如图15-25所示。

图15-24 正火温度对灰铸铁硬度的影响

注:图中元素的含量为质量分数(%)。

表15-15 奥氏体化温度对灰铸铁淬火后(油淬)硬度的影响

图15-25 840℃不同的保温时间,铸铁金属基体原始组织对淬火后硬度的影响

注:试件化学成分(质量分数):C3.34%、Si2.22%、Mn0.7%、P0.11%、S0.1%。

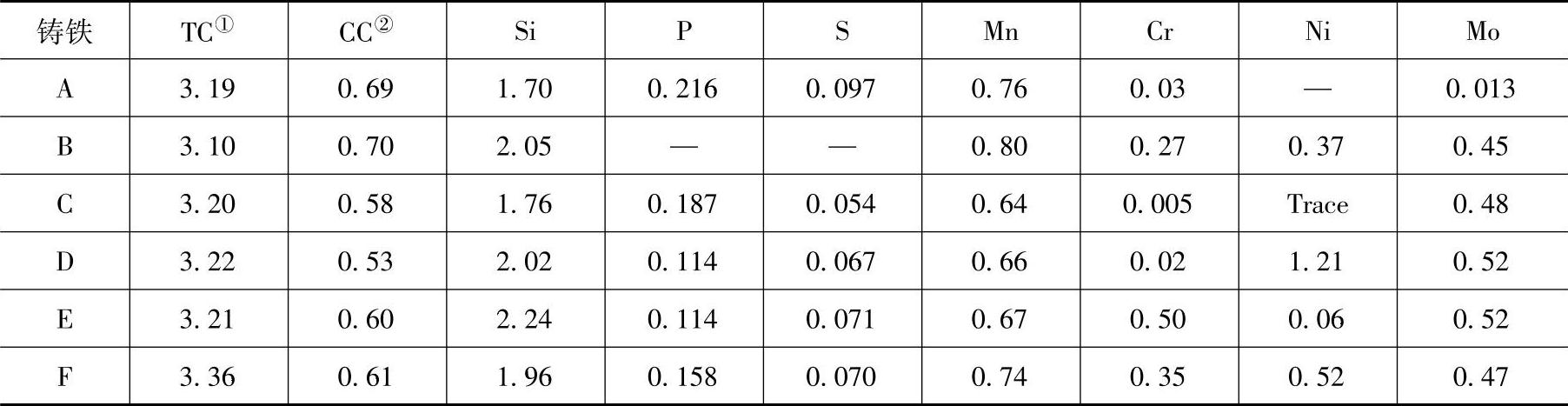

表15-16 几种铸铁的化学成分 (质量分数,%)(https://www.xing528.com)

①TC—总碳量。

②CC—结合碳量。

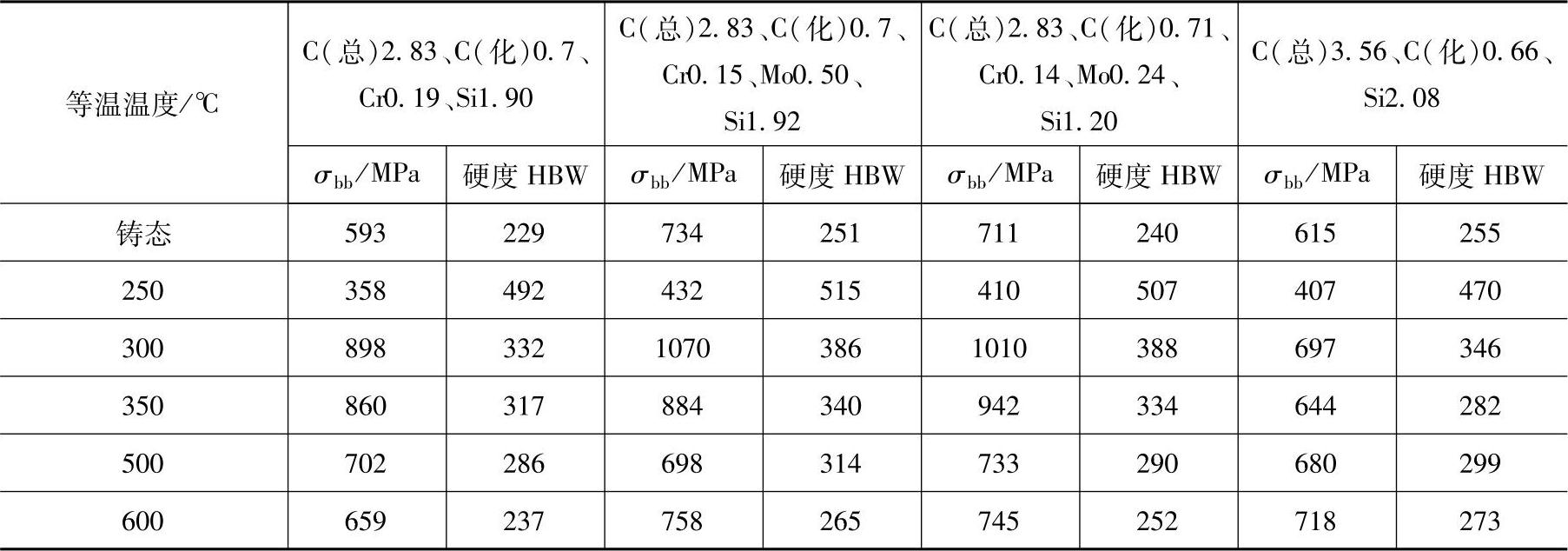

表15-17 铸铁成分(质量分数,%)等温温度与灰铸铁的力学性能

2.回火

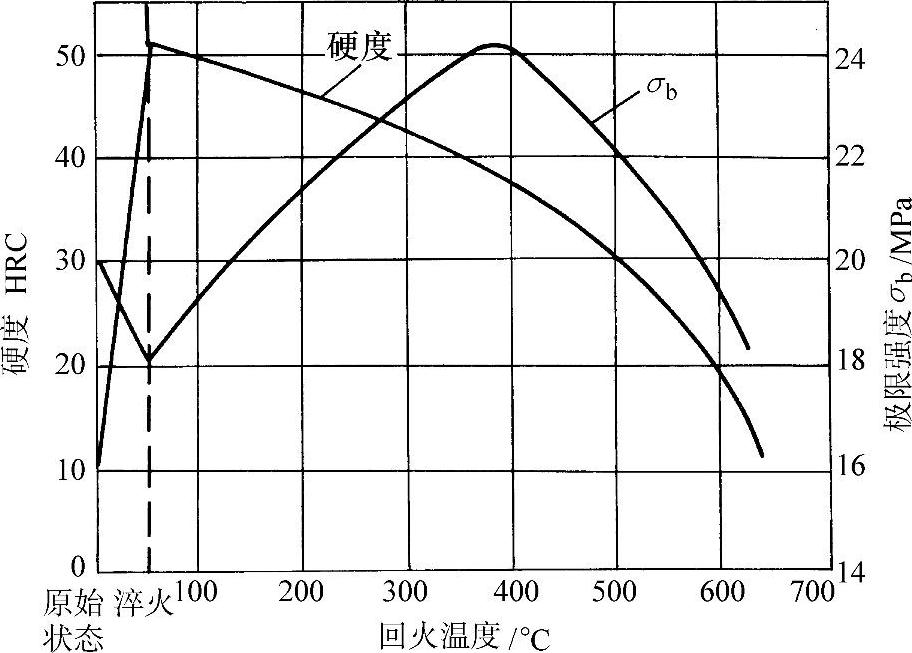

回火温度对铸铁力学性能的影响见图15-26。为了避免石墨化,回火温度一般应低于550℃,回火保温时间按t=[铸件厚度(mm)/25]+1(h)计算。

图15-26 回火温度对淬火铸铁硬度和强度的影响

3.等温淬火

为了减小淬火变形,提高铸件综合力学性能,凸轮、齿轮、缸套等零件常采用等温淬火。

等温淬火的加热温度和保温时间与常规淬火工艺相同,等温温度对力学性能的影响见表15-17。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。