1.去应力退火

为了消除铸件的残留应力,稳定其几何尺寸,减少或消除切削加工后产生的畸变,需要对铸件进行去应力退火。

去应力退火温度的确定,必须考虑铸铁的化学成分。普通灰铸铁当温度超过550℃时,即可能发生部分渗碳体的石墨化和粒化,使强度和硬度降低。当含有合金元素时,渗碳体开始分解的温度可提高到650℃左右。

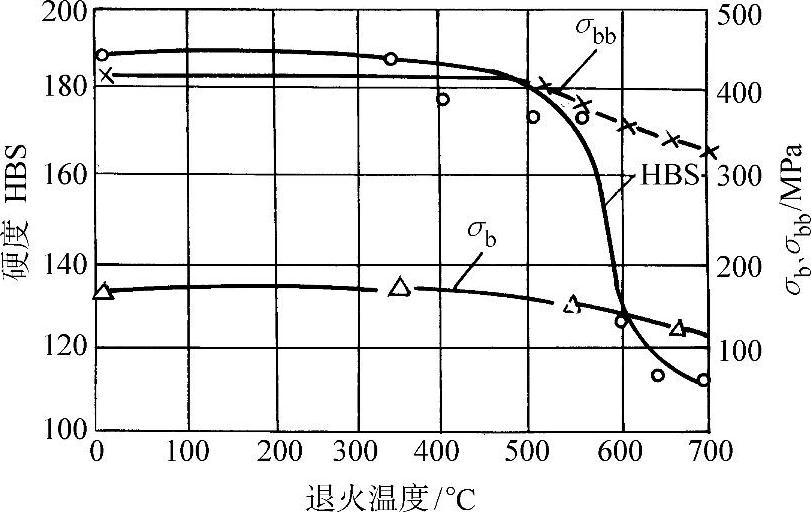

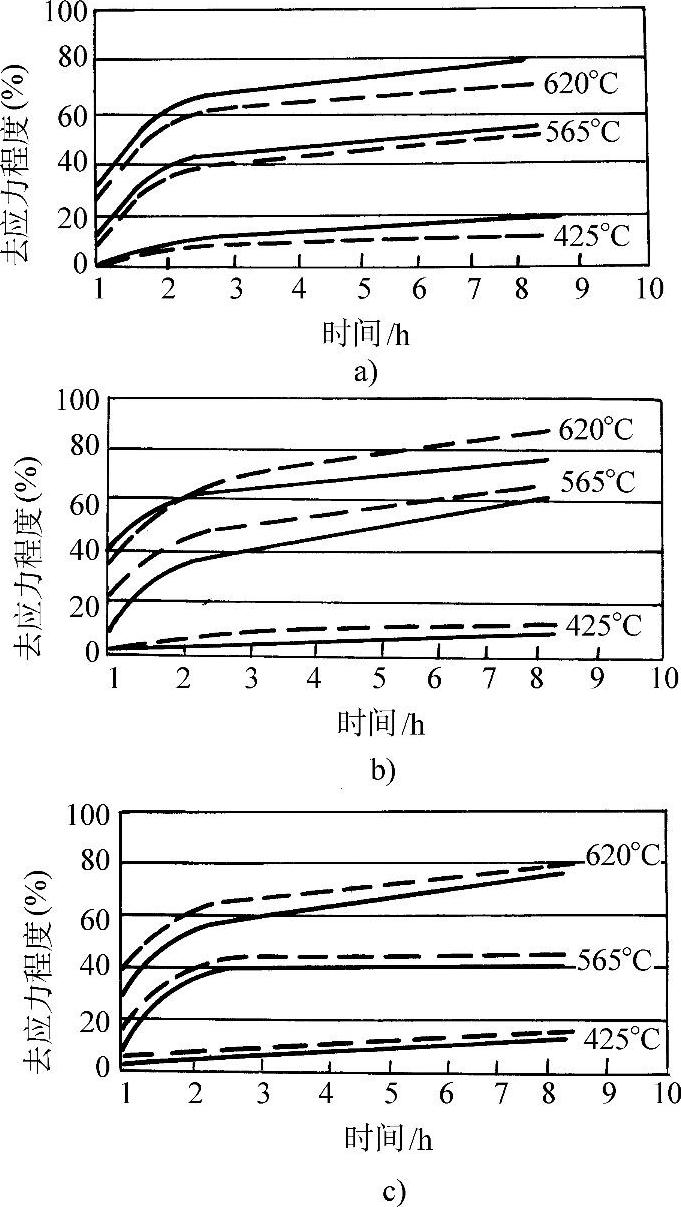

图15-15~图15-17为普通灰铸铁和合金灰铸铁退火温度与内应力消除程度的关系,图15-18为灰铸铁退火温度和力学性能的关系。

图15-15 灰铸铁退火温度与内应力消除程度的关系

1—畸变减少程度 2—残余内应力

图15-16 低Cr、Ni合金灰铸铁退火温度与残余内应力的关系

1—原始应力低 2—原始应力高

注:试件成分(质量分数):C3.2%、Si2.01%、Mn0.89%、P0.17%、Ni0.10%、Cr0.11%。

图15-17 Ni—Cu—Cr高合金灰铸铁退火温度与残余内应力的关系

1—原始应力低 2—原始应力高

注:试件成分(质量分数,%):C2.16、Si2.08、Mn0.75、P0.84、Cu1.75、Cr7.11、Ni15.19。

图15-18 灰铸铁退火温度与力学性能的关系(退火3h)

注:试件成分(质量分数,%):C3.61、Si2.00、Mn0.35、S0.118、P0.35。

通常,普通灰铸铁去应力退火温度以550℃为宜,低合金灰铸铁为600℃,高合金灰铸铁可提高到650℃,加热速度一般选用60~120℃/h。

保温时间决定于加热温度、铸件的大小和结构复杂程度以及对去应力程度的要求。图15-19为不同退火温度下保温时间与残留应力的关系。(https://www.xing528.com)

图15-19 退火温度和时间与残余内应力的关系

注:1.试件成分(质量分数,%):C3.18、Si2.13、Mn0.70、S0.125、P0.73、Ni1.03、Cr2.33、Mo0.65。

2.试件成分(质量分数,%):C3.12、Si1.76、Mn0.78、S0.097、P0.075、Ni1.02、Cr0.41、Mo0.58。

3.试件成分(质量分数,%):C2.78、Si1.77、Mn0.55、S0.135、P0.069、Ni0.36、Cr0.10、Mo0.33、Cu0.46、V0.04。

铸件去应力退火的冷却速度必须缓慢,以免产生二次残余内应力,冷却速度一般控制在20~40℃/h,冷却到200~150℃以下,可出炉空冷。

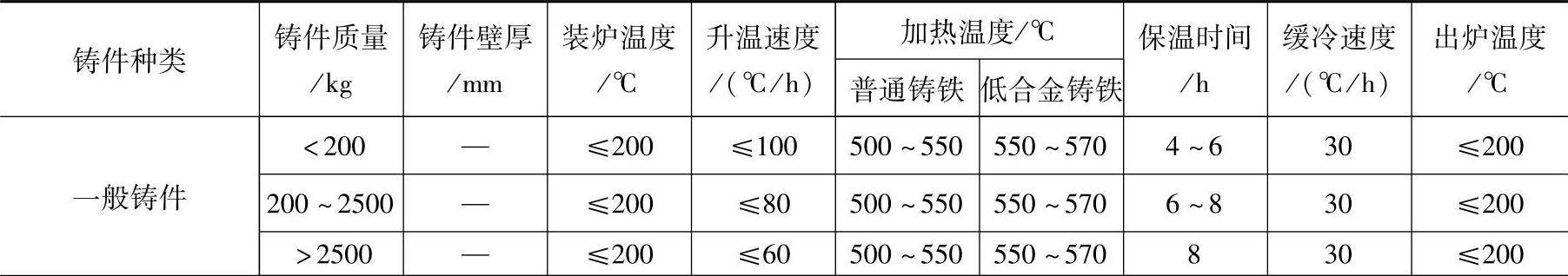

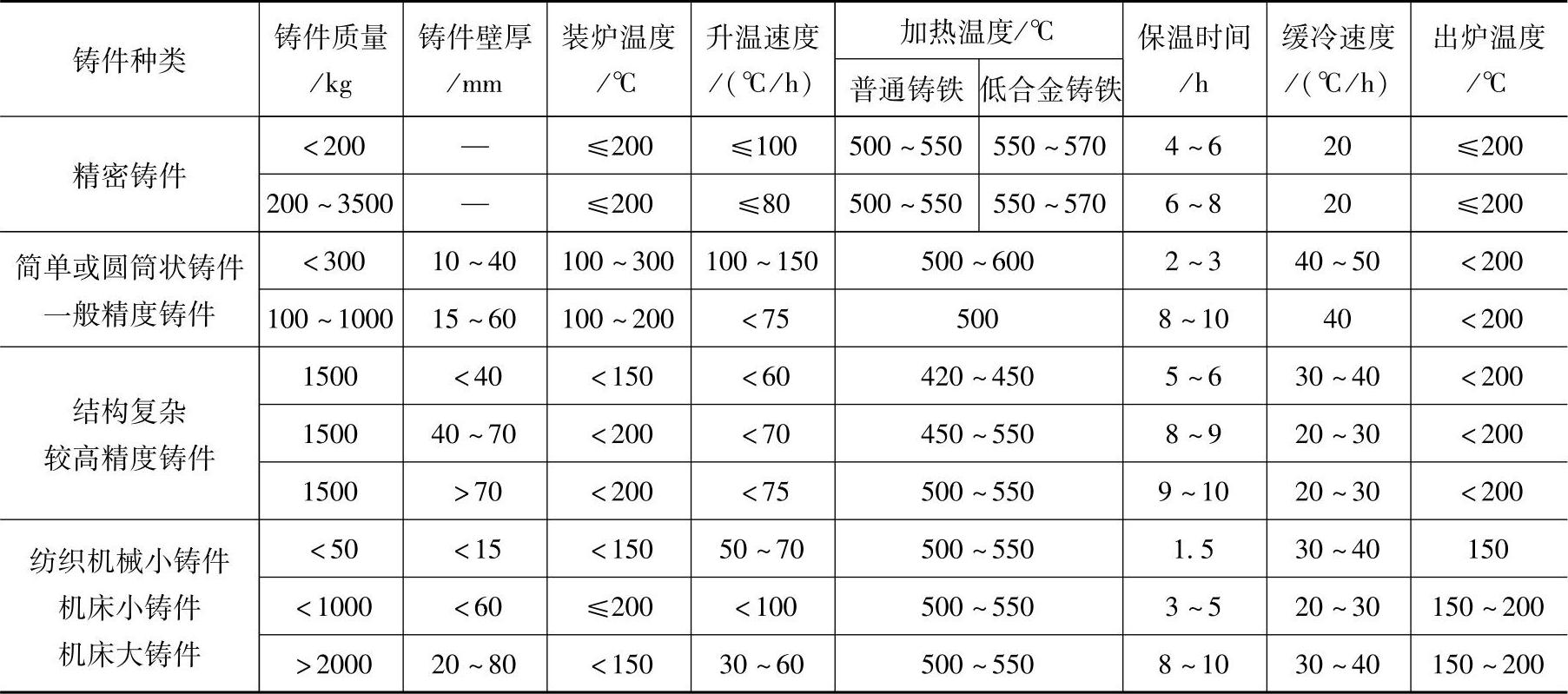

一些灰铸铁件的去应力退火规范示于表15-14。

2.石墨化退火

灰铸铁件进行石墨化退火是为了降低硬度,改善加工性能,提高铸铁的塑性和韧性。

表15-14 灰铸铁铸件去应力退火规范

(续)

若铸件中不存在共晶渗碳体或其数量不多时,可进行低温石墨化退火;当铸件中共晶渗碳体数量较多时,须进行高温石墨化退火。

铸铁低温退火时会出现共析渗碳体石墨化与粒化,从而使铸铁硬度降低,塑性增加。

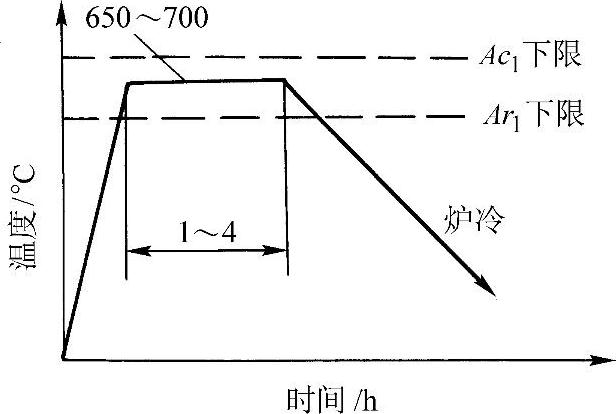

灰铸铁低温石墨化退火工艺是将铸件加热到稍低于Ac1下限温度,保温一段时间使共析渗碳体分解,然后随炉冷却,其工艺曲线示于图15-20。

图15-20 灰铸铁低温石墨化退火工艺曲线

高温石墨化退火工艺是将铸件加热至高于Ac1,上限以上的温度,使铸铁中的自由渗碳体分解为奥氏体和石墨,保温一段时间后根据所要求的基体组织按不同的方式进行冷却。如要求获得高塑、韧性的铁素体基体,其工艺规范和冷却方式按图15-21进行;如要求获得强度高、耐磨性好的珠光体基体组织,则其工艺规范和冷却方式可按图15-22进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。