等离子体化学热处理是在低气压下进行的,其基本原理包括介质中的过程、界面过程和材料内部的扩散过程。

1.等离子体化学热处理的基本过程

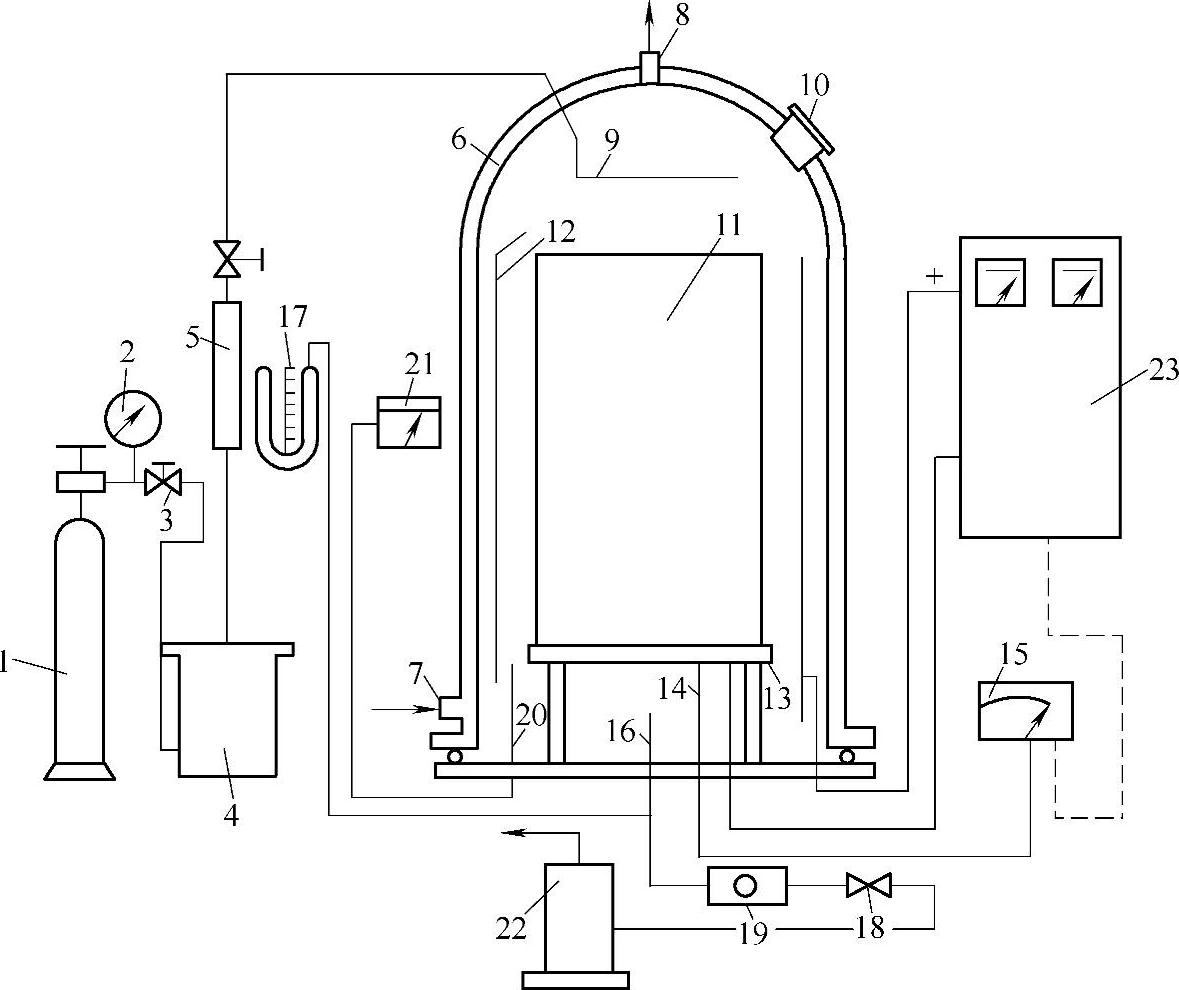

下面以氨气直流等离子体渗氮为例介绍等离子体化学热处理的基本过程。图11-7所示为常用的等离子体渗氮装置简图[2]。把工件11放置在阴极托盘13上,盖上真空室钟罩6,由真空泵22进行抽气,直至真空室内气压达到1.33Pa以下,然后通过进气管9通入氨气至气压66Pa后,接通直流电源23,在阴极11、13与阳极12之间施加直流电压,由零逐渐加大至某一值后,炉内工件表面突然出现辉光,逐渐增加外电压,工件表面逐渐被辉光所覆盖,直至整个阴极表面完全被辉光覆盖后,进一步增加两极间电压,辉光亮度增加,工件温度上升,直至所需要的加热温度,并把炉内的气压和电参数调整至工艺要求值,开始正常渗氮过程。直至保温终了,切断电源,处理完毕。

2.等离子体化学热处理的基本原理

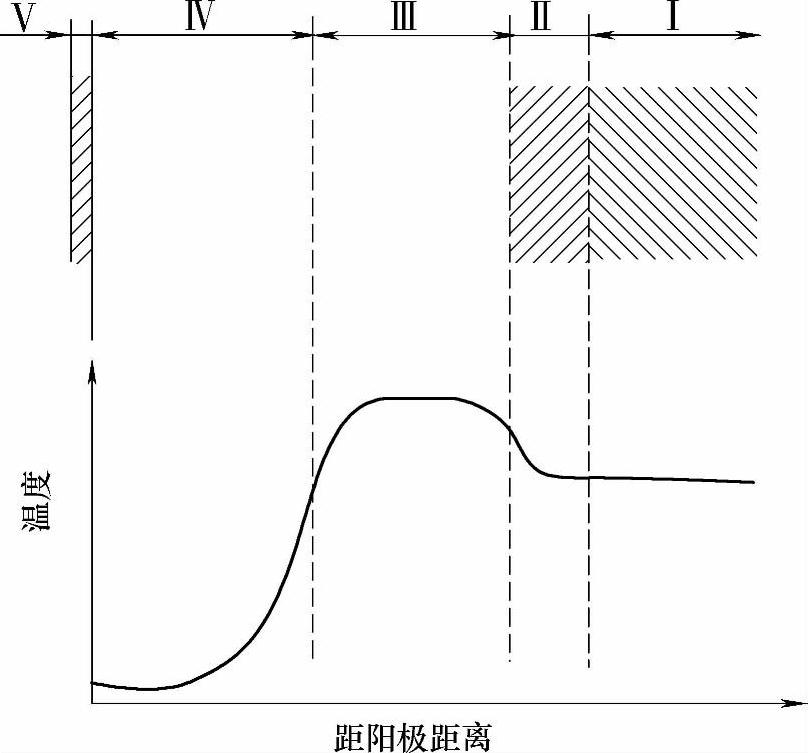

(1)等离子体化学热处理的加热 由上述等离子体化学热处理过程可知,辉光放电为化学热处理的加热源和离子提供源。采用的辉光放电不是在正常辉光放电区,而是在异常辉光放电区。如图11-2所示,在正常辉光放电区,辉光放电的能量较低,电源功率的加大仅用于使辉光在阴极表面铺展,而产生辉光区域的电流密度未发生变化。当进入异常辉光放电区后,电流密度随电压的提高而提高,因此,阴极表面接收的能量密度也在提高,从而使阴极的温度提高。辉光放电等离子体区和阴极表面的温度分布如图11-8所示。其中Ⅰ区是阴极工件内部的温度,Ⅱ区是工件表面被加热区的温度,Ⅲ区为表面区附近气体的温度,Ⅳ区为炉壁附近气体的温度,Ⅴ区为炉壁的温度。

图11-7 等离子体渗氮装置示意图

1—氨气瓶 2—氨压力表 3—阀 4—干燥箱 5—流量计 6—钟罩 7—进水管 8—出水管 9—进气管 10—窥视孔 11—工件 12—阳极 13—阴极 14—热电偶 15—温度仪表 16—出气管 17—真空计 18、19—阀 20—真空规管 21—真空计 22—真空泵 23—直流电源

图11-8 辉光放电时等离子体区和阴极表面的温度分布

在像离子渗氮等较低温度进行的等离子体化学热处理过程中,辉光放电对阴极工件表面的加热足以使工件保持适当的温度进行扩渗处理,但对于离子渗碳等较高温度的化学热处理过程中由于需要扩渗的温度较高,仅靠辉光放电难以保持工件的温度,因此一般需要采用辅助加热设施。

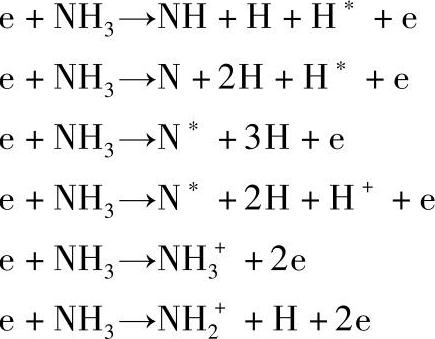

(2)等离子体化学热处理的介质中的反应 在等离子体中存在着多种反应,以氨气为介质进行离子渗氮时,可能存在是自由基或基团包括NH3、H2、NH、NH2、N2H、H、N、N2H3、N2H2等,以及这些带有不同电荷的自由基。氨气分子在具有一定能量的电子的作用下,可能存在的反应如下:

其中,N*和H*为激发态的原子。除了上述反应外,激发态的原子及各种自由基之间还会发生反应,形成其他的基团。

可见,在辉光放电过程中,在等离子体中存在多种自由基。由于电子的电离作用使这些通常情况下需要很高温度才能形成的自由基在较低温度下即可形成,由于这些自由基带有一定的电荷和具有一定的能量,因此为渗入提供了大量的活性粒子。

在电场作用下位于阴极位降区的正离子将以很大的速度向阴极运动,并冲击阴极表面,当其能量丧失以后吸附于阴极,释放活性原子,或与基体材料反应,为渗入过程提供活性元素。(https://www.xing528.com)

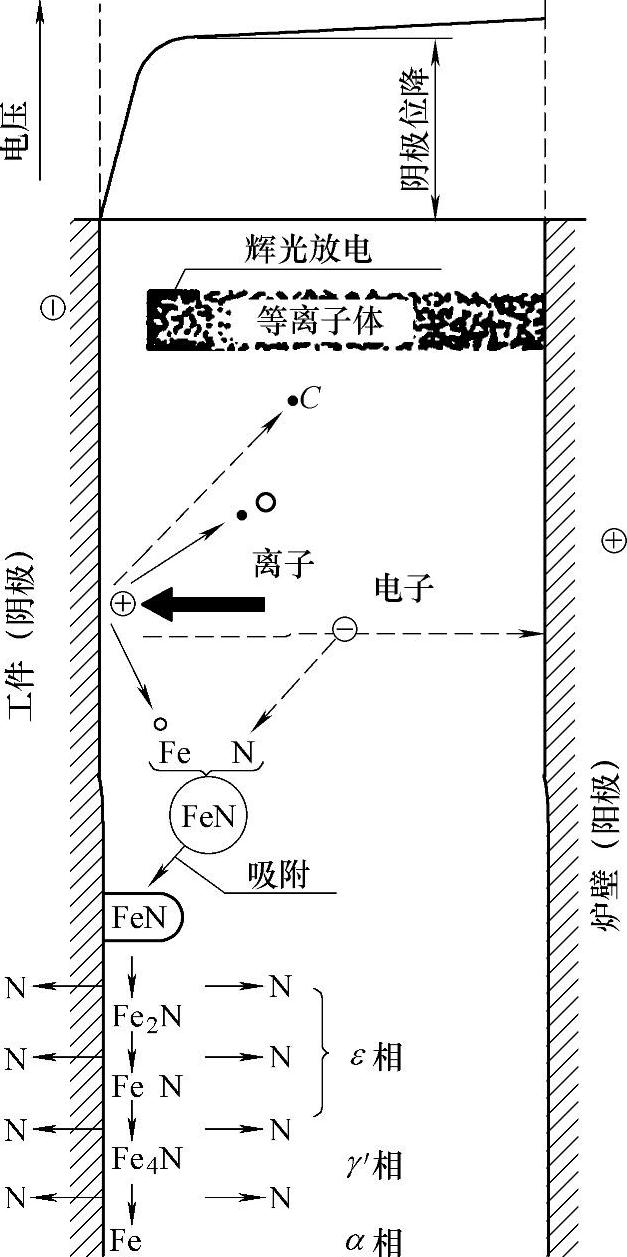

(3)等离子体化学热处理的界面反应 对于等离子体化学热处理的机理,目前还没有统一的解释,被广泛接受和引用的是J.Koibel对离子渗氮提出反应阴极溅射模型,如图11-9所示。

图11-9 离子渗氮反应原理图

离子渗氮时,以氮气和氢气的混合气体为工作气体。在低压真空炉膛内,由于炉壁(阳极)和被处理工件(阴极)之间的直流高压引起辉光放电,所加电压在距工件表面数毫米前的空间显示出电位的急剧下降,形成阴极位降区。在该区,输入炉内的稀薄氮气和氢气在碰撞过程中被电离,正离子向工件表面强烈加速,轰击工件表面,除了对表面进行加热以外,还产生如下过程:

1)溅射。离子轰击产生表面原子溅射,并形成约0.05mm深的位错层。它对氮的扩散起了有利作用,改变了氮原子在表层的吸收和扩散机构。同时,溅射作用使工件表面得到净化,特别是氢离子对净化工件表面的作用非常明显。

2)凝附。溅射出来的铁原子与离子或原子态的氮化合,形成FeN(含氮20.05%,质量分数),吸附在工件表面上,然后迅速分解为含氮量低的铁氮化合物Fe2N、Fe3N和α-Fe(N)。此过程中放出的氮,一部分向工件内部扩散形成渗氮层,另一部分返回辉光放电的气体中重新参加反应。由于被溅射的铁原子成为有力的“氮载体”,并且凝附在工件表面的FeN的氮量很高,因此提高了工件表面的氮势。

由于上述过程的相互作用,工件表面获得相应的渗氮层。

(4)等离子体化学热处理的扩散 当活性原子渗入金属表面后,将发生向内部的扩散过程。从对渗层生长的动力学研究方面,普遍认为,渗层增长速度快于普通气体化学热处理。

离子化学热处理的动力学过程包括表面浓度增长动力学和渗层增长动力学。表面浓度增长动力学反映了物质传递情况,即气氛提供活性原子的能力,而渗层增长动力学反映了渗入元素在被渗合金中的扩散过程。渗层增长动力学反映的是渗层深度变化与时间的关系,与其相关的因素是表面的浓度,被渗元素传输性能及其在金属内部扩散性质等。这些因素归纳起来也就是表面状态和金属内部状态对渗入及扩散过程的影响。

离子渗碳时表面浓度随时间快速增长,并最终达到饱和浓度。离子渗氮层的表面化合物层的增长,不符合抛物线关系,而扩散层的增长符合抛物线关系。离子渗氮对短时间的渗入速度提高较快。但无论如何,等离子体化学热处理的渗入速度都超过普通化学热处理几倍。

加速等离子体化学热处理过程的机制有以下几种:

1)等离子体化学热处理的气氛。由于等离子体区和阴极位降区中存在的各种反应速度比普通化学热处理中反应速度快,离解率高,消除了反应动力学上的阻碍,因此为以后的渗入过程提供了大量的活性原子。

2)界面反应。离子轰击作用使材料表面的氧化膜得以去除,增强了材料表面的吸附能力,电场作用下的高速离子在表面产生注入作用,增强了界面反应的能力,从而使界面反应速度加快。

3)晶体缺陷。离子轰击在材料表面层一定深度内造成大量缺陷,为被渗元素提供了快速渗入的涂径。T.Wierzchon研究了在辉光放电中加热的单晶钼的位错密度与距表面距离的关系,其研究结果显示,在表面区域位错密度提高了9倍。

(5)等离子体化学热处理的特点 与其他方法相比,等离子体化学热处理具有一系列优点:①元素渗入速度快,在很大程度上节约了能源的消耗,并且减少工件的变形度;②工艺参数可以方便地进行调节,使渗层的成分、结构得到方便地控制;③辉光放电的特点使整个工件渗碳层均匀,表面光洁,可以用机械屏蔽达到对非硬化层的防渗效果;④简化外围设备,不需要气体发生装置;⑤改善了工作环境,减少了环境污染。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。