将钢铁工件浸入熔融铝浴中并保温一定时间,使铝(及其他附加元素)涂敷并渗入钢铁表面获得热浸铝层的工艺方法称为热浸铝,又称为液体渗铝。热浸铝是钢铁表面保护手段之一,也是钢铁表面渗金属的化学热处理方法之一。

热浸铝层分类见表9-45。热浸铝材料具有优良的耐热抗腐蚀性能。尤其是普通碳素钢、低合金钢进行表面热浸铝后,可以代替耐热钢、不锈钢,降低成本、延长使用寿命。一些先进的工业国家在热浸铝工艺和性能方面做了大量的研究工作。20世纪50~60年代美、英、德、日建立了大规模生产线。

表9-45 热浸铝层分类

热浸铝层按处理方式可作如下分类:

9.3.4.1 对材料的质量要求

(1)对热浸铝件(钢和铁)材料质量要求 在热浸铝前对材料进行检查验收。检查项目包括:化学成分、力学性能、金相组织、焊缝质量、宏观缺陷、尺寸规格和偏差。

(2)对热浸铝用铝锭的质量要求 铝锭的铝含量不低于99.5%。与ASTM A 676的指标相同。选材时,可按照GB/T 1196—2008《重熔用铝锭》选用特一级、特二级或一级铝锭。

9.3.4.2 扩散处理

扩散处理是使浸渍型热浸铝层转变为扩散型热浸铝层的一道重要工序。扩散处理的工艺规范,与ASTM A 676对照如表9-46。

表9-46 扩散处理工艺规范

20钢浸铝件(760℃热浸铝12min)经850℃扩散处理3h后所测得热浸铝层厚(mm)分别为0.22、0.24、0.27。降低扩散保温温度,有利于减少热浸铝层孔隙、裂纹,也有利于保证基体金属强度和有利于节能并降低成本。

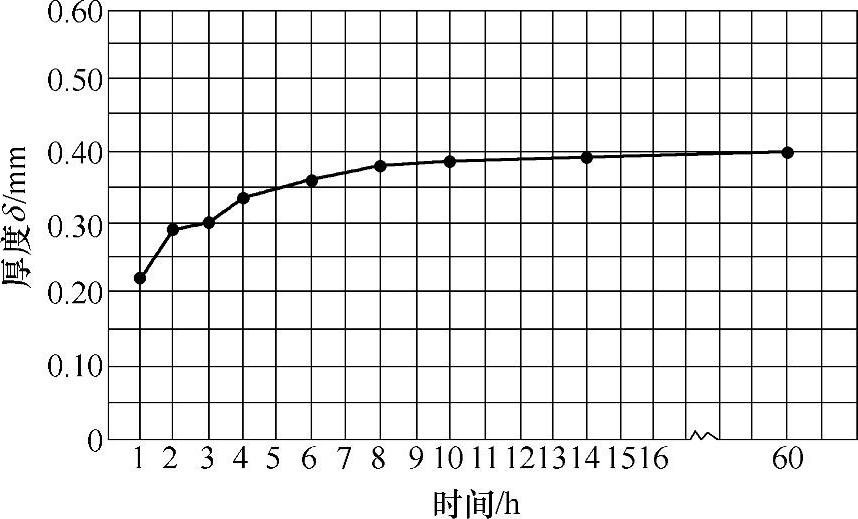

20钢在750℃热浸铝后在不同扩散温度下保持5h测出的扩散温度与热浸铝层厚度的关系曲线示于图9-26。在900℃扩散温度下,保持不同时间得出的扩散时间与热浸铝层厚度的关系曲线示于图9-27。

图9-26 扩散温度与热浸铝层厚度的关系曲线

图9-27 扩散时间与热浸铝层厚度的关系曲线

9.3.4.3 渗铝工艺

1.热镀铝(液体渗铝、热浸铝)

(1)工艺流程 将表面洁净的钢件浸入680~780℃的熔融铝或铝合金熔液中,即可获得镀(渗)铝层。工艺流程为:工件→脱脂→去锈→预处理→热镀铝。

(2)热镀铝层的形成以及影响因素 热镀铝层的形成可分为以下三个步骤:

1)表面洁净的钢铁浸入熔融的铝液,铝液在钢铁表面浸润。

2)形成由铝铁金属间化合物组成的扩散层。

3)工件从铝液中提升出时表面附着一层与铝液成分相同的覆层。

热镀铝层便是由过程②形成的扩散层和过程③形成的铝覆层组成。

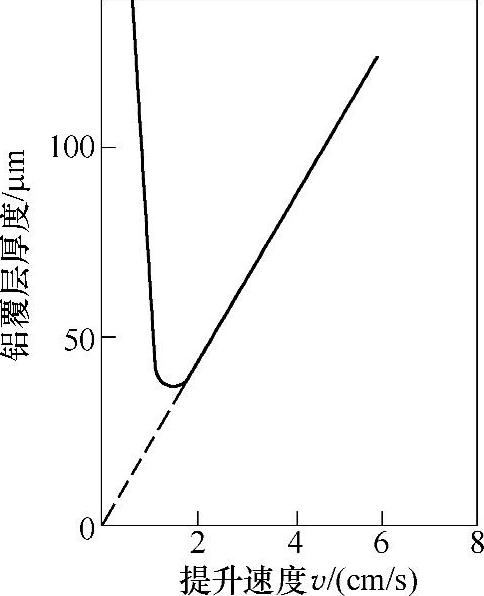

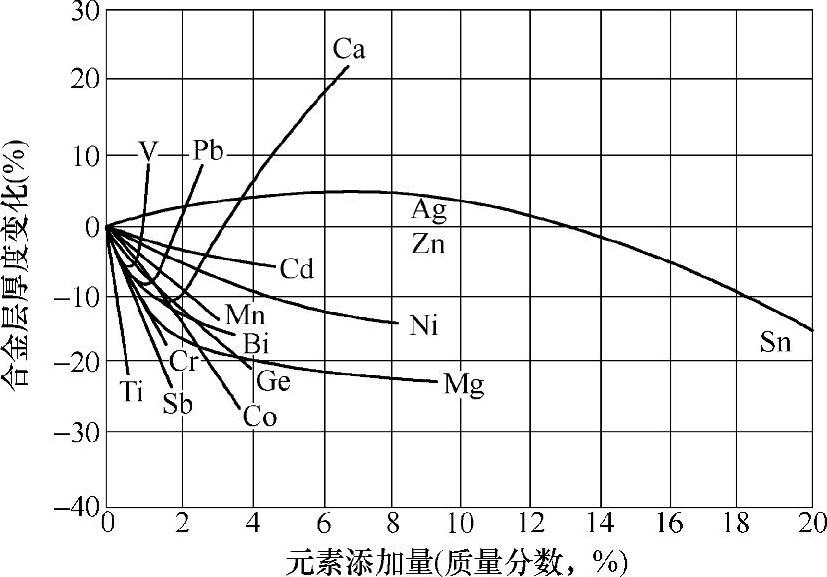

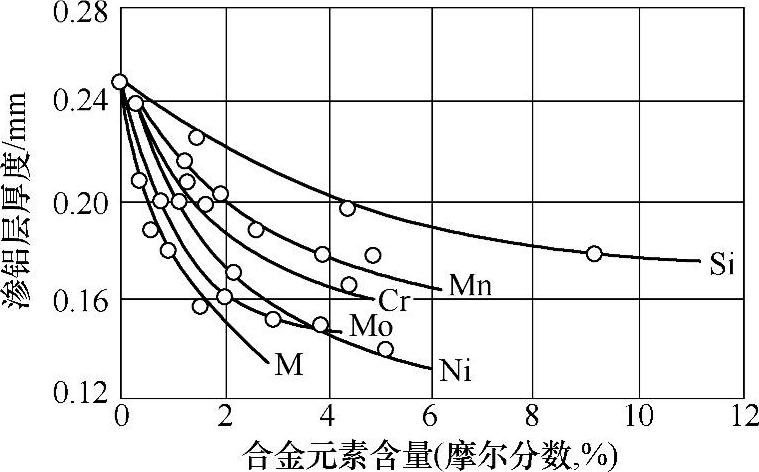

热镀铝层中铝覆层的厚度与钢铁提出铝液时的提升速度有关(见图9-28)。扩散层的厚度则与热镀铝温度、时间、铝液成分及钢中合金元素有关,其相互关系见图9-29和图9-30。由于扩散层塑性较差,对于热镀铝后还需进行塑性加工的工件,应尽量减薄扩散层。

图9-28 提升速度与铝覆层厚度的关系

图9-29 铝液中合金元素对扩散层厚度的影响

图9-30 渗铝剂中氯化铵含量与渗层厚度的关系

2.粉末渗铝

粉末渗铝是扩散型渗铝的主要工艺之一。将钢铁或高温合金与渗铝剂一同装箱并密封,在800~950℃加热扩散数小时,冷却后可获得扩散型渗铝层。

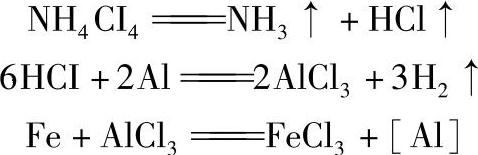

渗铝剂主要为Al(或Al/Fe)-NH4Cl-Al2O3型,在渗铝过程中发生如下反应

上述反应中,在钢铁表面析出的[Al]活性原子渗入工件,形成完全由铝铁化合物组成的渗铝层。

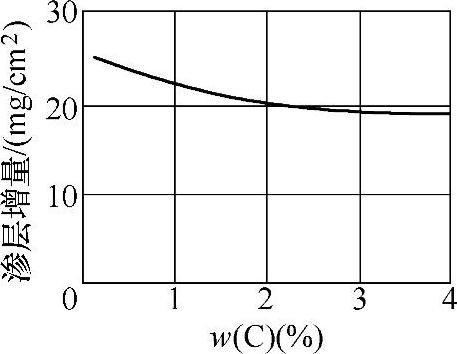

扩散型渗铝层的厚度与温度、时间、渗剂成分、钢中的碳及合金元素的含量有关(见图9-31~图9-34)。

图9-31 热镀铝温度和时间对扩散层厚度的影响

图9-32 渗铝温度和时间与渗层厚度的关系

图9-33 钢中碳含量对渗铝层厚度的影响

图9-34 钢中合金元素含量对渗层厚度的影响

3.其他渗铝工艺

1)热镀扩散法,将钢铁工件热镀铝后再在800~950℃的温度下进行扩散,使得热镀铝表面的铝覆盖层全部转变成铝铁化合物层,形成扩散型渗铝层。

2)料浆法渗铝,将固体渗铝剂加粘结剂和水调成料浆,涂覆在工件表面,加热扩散渗铝。

3)电泳-扩散渗铝,利用电泳法将铝粉均匀涂覆在工件表面,然后加热扩散渗铝。加热温度低于500℃时,只能形成铝烧结涂层,加热温度高于600℃时,可形成扩散型渗铝层。

4)热喷涂-扩散渗铝,采用热喷涂或静电喷涂的方法,在工件表面上涂覆一层铝,再加热扩散渗铝。

9.3.4.4 热浸铝工艺过程

1.脱脂

有三种脱脂方法可供选择:

(1)加热脱脂 将工件置于加热炉中,在350~500℃温度下加热脱脂。

(2)碱液清洗脱脂 根据生产批量、工件的几何形状、污染程度确定碱液配方、浓度、温度以及清洗方法等参数。

(3)有机溶剂清洗脱脂 可自行配制或选用市售清洗剂以及石油类清洗剂在室温条件下清洗脱脂。

2.除锈

必须除尽工件表面锈蚀产物。除锈方法主要有以下两种:

(1)机械除锈 采用喷砂或手工打磨等方法除去工件表面锈迹、氧化皮及腐蚀产物。

(2)化学除锈 用硫酸、盐酸、磷酸等酸液除去工件表面锈迹、氧化皮及腐蚀产物。酸液中应添加适量缓蚀剂。酸洗后应继以中和及水洗。

3.预镀

经脱脂、除锈并清洗干净的工件在进入铝浴之前必须进行表面预镀处理。预镀是影响热浸铝质量的关键工序。预镀方法主要有三种:

(1)水溶液法 将工件置于预镀液中浸渍一定时间,取出水洗并在不大于100℃温度下干燥。应严格控制预镀液的成分与浓度。

(2)熔融盐法 此法适用于热浸铝炉前设有通风装置的场合。在铝浴表面覆盖一层熔融盐,工件先通过熔融盐层,活化表面后再进入铝浴。

(3)气体法 用H2或10%(体积分数)H2O+90%H2还原,清理工件表面,适用于大批量生产时的连续式热浸铝。

4.热浸铝处理

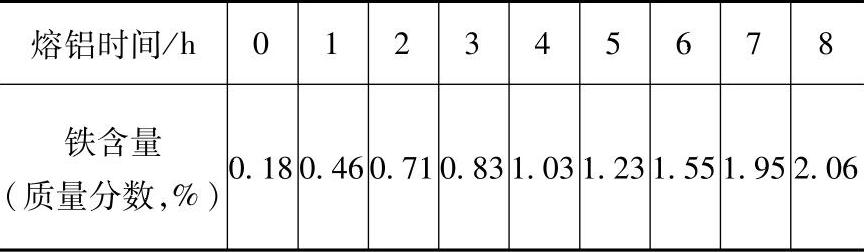

1)采用ASTM A 676的铝浴成分(表9-47)。热浸铝浴中的主要杂质铁是由钢铁工件和铁基铝浴槽带入的。随着时间的延长铝浴中的铁量会逐步增加(见表9-48)。一般使用8h后应取样分析调整成分和捞尽浴底的沉渣。也有认为,铝液中添加12%(质量分数)Fe可减少铝液对钢件的溶蚀。

表9-47 热浸铝浴化学成分

(https://www.xing528.com)

(https://www.xing528.com)

表9-48 铝浴中铁含量测定结果

注:1.0.18%为铝锭原始铁含量。

2.熔铝温度760℃。

2)钢铁件热浸铝的温度和时间可依照表9-49和表9-50的规定选取。碳素钢浸铝温度一般取下限,合金钢、铸铁取上限。高合金钢和铸铁件的浸铝时间应按表中规定增加20%~30%。

表9-49 热浸铝温度

表9-50 碳素钢热浸铝时间

3)冷却。工件出浴后,应及时采取振动或吹风方式拂去表面多余铝液,然后自然冷却到室温。切忌刚出浴高温急冷。

4)校直。若工件在浸铝过程中有畸变超差,应施行校直。

5)表面清理。用机械或化学方法把浸过铝的工件表面清理干净。

6)扩散。在850~950℃保持3~5h。扩散后的冷却可根据要求的心部力学性能选择空冷或炉冷。

9.3.4.5 渗铝层的性能

1.热镀铝层的性能

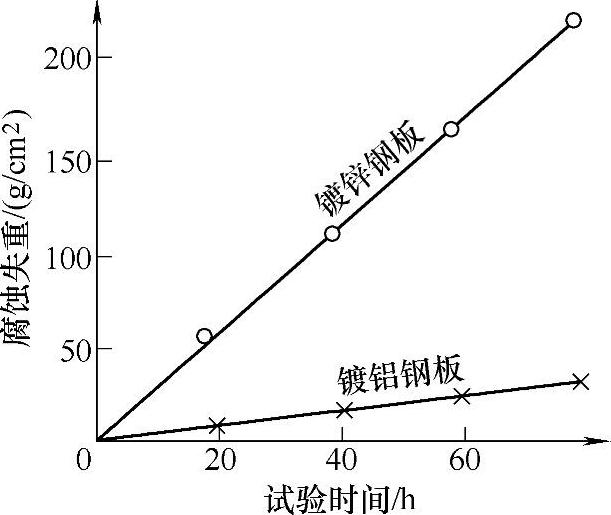

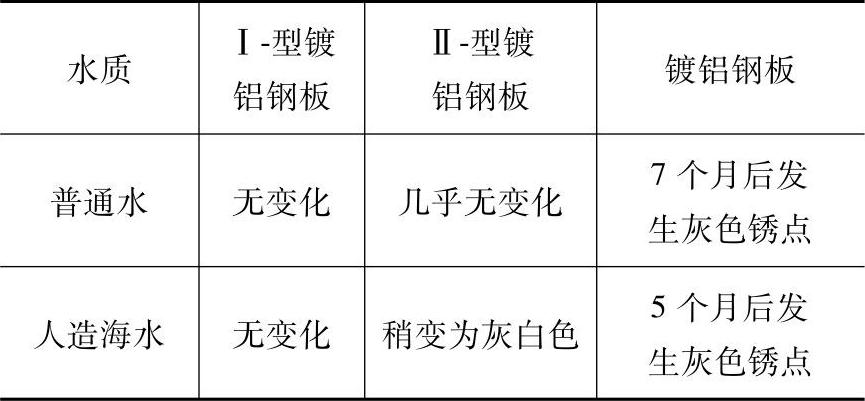

(1)耐大气腐蚀性能 热镀铝钢材具有优异的耐大气腐蚀性能,在几种大气环境下热镀铝与热镀锌的耐腐蚀性能对比见表9-51。热镀铝在硫化物环境、普通水、海水中的耐腐蚀性能也优于热镀锌,比较结果见图9-35及表9-52。

表9-51 几种大气环境下热镀铝与热镀锌的耐腐蚀性能对比

注:试样尺寸φ4mm×101.6mm,腐蚀率由失重换算而得。

图9-35 热镀铝与热镀锌在SO2气氛下的耐腐蚀性能对比 (试验条件:SO2浓度400×10-6,空气和SO2的流量为20L/min,温度为40℃,湿度为95%~100%)

表9-52 热镀铝与热镀锌在普通水和人造海水中腐蚀10个月的结果比较

(2)耐热性能 普通碳钢热镀铝后,在空气中的耐热性与Cr13型不锈钢相当,在SO2、H2S等气氛中的高温耐蚀性能甚至优于18-8型不锈钢。

2.扩散型渗铝层的性能

(1)力学性能 钢件经渗铝后,屈服点和伸长率基本上无变化,抚高温蠕变性能有所提高。试验结果见表9-53。

表9-53 渗铝钢与未渗铝钢抗高温蠕变性能对比

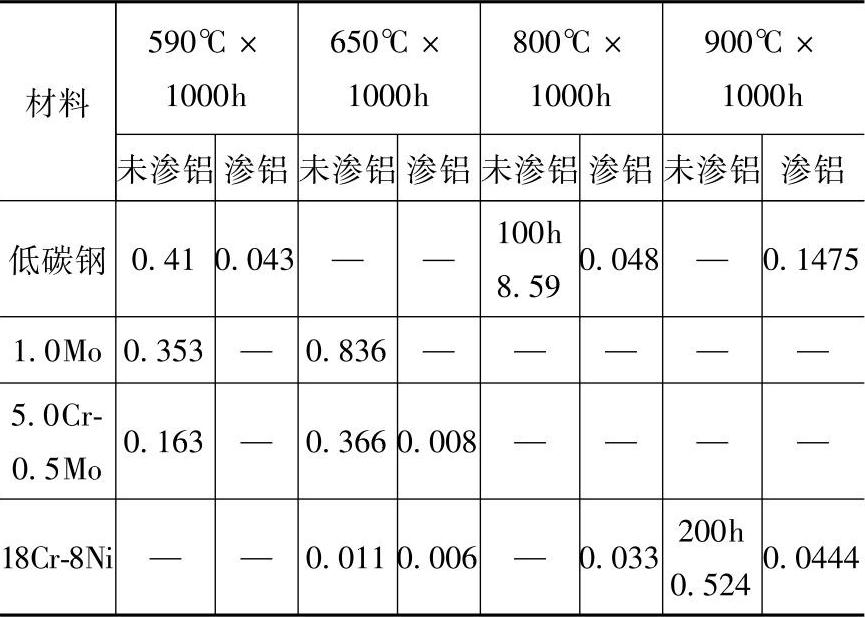

(2)高温下的耐腐蚀性能 扩散型渗铝主要用于提高钢铁材料及高温合金在高温空气、H2S、SO2、熔盐等环境下耐腐蚀性能。其性能见表9-54~表9-56。

表9-54 不同材料经渗铝与未渗铝抗高温氧化性能对比

表9-55 渗铝与未渗铝钢抗高温H2S腐蚀性能对比

表9-56 镍基GH135合金渗铝与未渗铝耐熔盐热腐蚀性能对比

9.3.4.6 质量检查

1.热浸铝层的宏观检验

ASTM A 676规定,A型(相当于本标准中的浸渍型)热浸铝层应牢固附着在铁基体上。使用坚硬的刀尖刻划并穿透热浸铝表面层,如果涂层在刻划线两边的任何一侧1/16in(1.59mm)以外的地方从铁基体上脱落或分层剥落,则认为附着力不够。本标准参照采用了此方法,并规定“在刻划线两侧2.0mm以外的铝敷盖层不应起皮或脱落”。

考虑到扩散型热浸铝层表面较硬,刀尖刻划困难时允许采取手工锯割。经过验证,根据刻划线(或锯割线)两侧涂层剥落宽度来判断结果明显可靠。因此,本标准规定在刻划线(或锯割线)两侧2.0mm以外的化合物层不应起皮或剥落。

2.热浸铝层的涂覆量测定

热浸铝层的涂覆量技术要求,美、日标准都根据各自的产品类型分别作了规定。本标准采用了ASIM A 676中相应热浸铝层的涂覆量要求。计量单位本标准采用g/m2,与JIS H 8642相同。

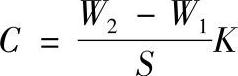

热浸铝层的涂覆量计算(称重法)

式中 C——涂覆量(g/m2);

W1——热浸铝前试样质量(g);

W2——热浸铝后试样质量(g);

S——涂覆面积(mm2);

K——1×106。

3.热浸铝层厚度的测定

(1)厚度的规定(表9-57)

表9-57 热浸铝层厚度 (单位:mm)

注:JB/T 9206—2001与ASTM A 676中的数字为对应关系,与JIS H 8642数字不是对应关系。

(2)显微镜测厚法 从待测件上指定的位置切割一块试样,镶嵌后对横断面进行研磨、抛光和浸蚀。用校正过的标尺测量覆盖层横断面的厚度。具体测法按GB/T 6462—2005《金属和氧化物覆盖层 厚度测量 显微镜法》执行。

(3)无损检测测厚仪 推荐使用DWH—B型无损测厚仪。测厚时,应以已知厚度的表面粗糙度值与被测件相当的标准试样校验测量数值。考虑到热浸铝件表面粗糙度值对测厚仪检测精度的影响,故明确规定“对测厚仪检测法测厚结果有争议时,应以显微镜测厚法测定结果为准”。

4.扩散型热浸铝层孔隙级别评定

在热浸铝工艺(主要指扩散处理)过程中,由于铝铁及其他原子扩散速度的差异(有人称之为Kirkendall效应),在化合物层中不可避免地产生孔隙。孔隙尺寸、数量、层厚以及孔隙总面积的大小,主要与热浸铝浴的化学成分和扩散处理工艺有关。孔隙级别的大小直接影响热浸铝件的焊接性能、使用性能与寿命,因此,热浸铝层孔隙是一个非常重要的质量指标。本标准建立了扩散型热浸铝层孔隙级别显微镜评定法。孔隙级别主要以最大孔隙尺寸是否构成网络为判据。考虑到热浸铝层对基体金属的可靠防护,所以规定了有孔隙层厚度不得大于热浸铝层厚度的3/4,意在近基体部位应有无孔隙的致密防护层。另考虑到局部热浸铝层的失效会导致整个热浸铝件失效,也规定了以试样最大孔隙级别来判定合格级别。扩散型热浸铝层中有时会出现颗粒状的石墨或碳化物,其形貌与孔隙有些相似,判别时应注意区别。

评级方法按孔隙级别分为1~6级。由于热浸铝件应用范围广,对质量要求也有所不同。标准中一般规定的孔隙(与裂纹)合格级别是对产品的一般要求,也可以根据产品使用条件适当提高或降低合格级别,但应在产品订货技术条件中加以规定。

5.扩散型热浸铝层裂纹级别评定

在热浸铝工艺(主要指扩散处理)过程中,由于铝、铁及其他原子扩散与化合,产生相变硬化及其他致脆因素,在化合物层产生裂纹的概率较大。裂纹长度、条数、分布的状态和深度与热浸铝浴的化学成分、扩散处理工艺以及基体金属的成分与结构有关,裂纹级别的高低亦直接影响热浸铝件的焊接性能、使用性能与寿命。扩散型热渗铝层裂纹级别评定主要以热浸铝层单位面积内裂纹的总长度与裂口宽度以及是否构成网络为判据,并规定裂纹深度不得大于热浸铝层厚度的3/4,以试样最大裂纹级别来判定合格级别。

裂纹级别分为两个系列:

1)甲系列裂纹分为0~6级,适用于碳素钢及低合金钢扩散型热浸铝层裂纹级别评定。

2)乙系列裂纹分为1~7级,适用于中、高合金钢扩散型热浸铝层裂纹级别评定。

6.扩散型热浸铝层与基体金属界面类型评定

界面类型评定是从金相角度判定扩散型热浸铝层与基体金属结合性能的质量指标,根据扩散层界面线形状分为五种类型。实验证明,热浸铝层与基体金属的结合性能以曲面结合(即界面线为曲线)为佳,平面结合(即界面线为直线)较差。结合性能由A型至E型依次降低。E型与前四型差异较大,为受压及受力状态所不允许。故一般规定A、B、C型合格,E型不合格。这是对产品的基本要求。D型合格与否可由用户与生产厂洽商,预先在产品订货技术条件中加以规定。本方法还可用来帮助分析扩散处理工艺是否正常以及对其他质量指标的影响。

7.热浸铝件力学性能试验

拉力试验时,规定试样保留热浸铝层。因产品一般是根据基体金属壁厚来核定强度指标的,所以在计算强度时,因热浸铝工艺产生的增厚尺寸不应叠加入试样截面尺寸。浸铝件的表面增厚尺寸大致与铝敷盖层厚相当;扩散型热浸铝层厚0.2~0.25mm的浸渗铝件表面增厚尺寸约为0.05mm左右。

9.3.4.7 渗铝的应用

热镀铝生产效率高,适用于处理形状简单的管材、丝材、板材、型材。这类工件在600℃以上使用时,应采用热镀-扩散法获得扩散型渗铝层。粉末法生产效率低,操作比较麻烦,但渗层比热镀-扩散型易控制,一般用于渗层要求较高,形状复杂,特别是有不通孔、螺纹的工件。渗铝的用途举例见表9-58。

表9-58 渗铝的应用举例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。