渗碳和碳氮共渗以及随后的淬火和低温回火可在钢表面获得较深的渗层,并经淬火、回火后得到硬的高碳马氏体或含碳氮的马氏体组织,从而提高耐磨性、疲劳和接触疲劳抗力,延长零件使用寿命。两种工艺在汽车零件的热处理中有十分广泛的应用。

钢件渗碳温度通常在900~950℃范围,常用渗碳温度为920~930℃。根据零件的服役条件和承受的负荷大小,渗碳工艺有浅层(0.1~0.3mm)、一般(0.5~1.8mm)和深层(2~2.5mm)之分。

钢件在830~880℃温度施行0.6~0.8mm渗层的碳氮共渗可获得与高温渗碳同样的渗层,但由于温度相对低、工件畸变较小、还有节能效果,因此在较浅渗层的情况下用碳氮共渗代替渗碳是十分有利的。钢件最常用的碳氮共渗温度是850~860℃。

9.3.1.1 适用的钢种和零件

适宜于渗碳和碳氮共氮的钢种有含碳(质量分数)0.10%~0.30%的碳素结构钢、合金结构钢。有时某些高速工具钢要求渗碳,一些含铬轴承钢要求碳氮共渗。施行渗碳的典型零件有汽车、拖拉机、战车、各类发动机、轧钢机齿轮,石油地质钻探零件和工具,建筑、工程和矿山机械易磨损零件等。要求施行碳氮共渗的典型零件有小模数齿轮、轻载传动易磨损件和仪器仪表零件等。

9.3.1.2 设备

(1)井式渗碳炉 带风扇、可密封炉罐和气流循环导向马弗的电阻炉或用气体燃料加热的燃烧炉。炉温控制精度±2℃,在有效加热区内的温度均匀性±7℃,最高加热温度950℃。

(2)密封多用炉 由加热室、前室、淬火槽、进出料机构组成,加热室带风扇、淬火槽带搅拌机构,全部密封在一起的炉子。和井式炉比较的优点是可在气体保护条件下入油槽淬火,避免与空气接触时工件的氧化。最高加热温度950℃,控温精度±2℃,有效加热区内的温度均匀性±7℃。

(3)推杆式连续渗碳炉 由前室、加热区、渗碳区、扩散区、后室、淬火槽诸部分构成。加热、渗碳和扩散区设有风扇,淬火槽设有油搅拌器。工件装于料盘,料盘成列,由推料器推动。最高加热温度950℃,控温精度和温度均匀性与多用炉相同。

(4)网带式连续炉 由加热炉、链轮传动的耐热钢网带和淬火槽构成。工件置于网带上传输,在炉子一端渗完碳后通过导管落入淬火油(盐浴)中冷却。用于中、小型工件的渗碳或碳氮共渗淬火。

(5)辊底式炉 在连续式渗碳炉中,工件放在用水冷却的辊子上传输,一般用于尺寸较大的工件,如铁路车辆轴承。

(6)清洗机 渗碳和碳氮共渗件在油中淬火后要先把表面油污清洗干净烘干后,才能进入回火炉回火。一般用加热到70~80℃的10%Na2 CO3溶液以先喷淋后浸入液槽方式清洗,随后经热水冲洗净后用热风吹干。清洗机一般都和渗碳炉匹配置于生产线上。

(7)回火炉 钢件渗碳或碳氮共渗、淬火、清洗后送入180~200℃的带有风扇的箱形或贯通式回火炉中回火。回火炉置于多用炉或连续炉生产线上。

(8)装卸料机 多用在密封多用炉生产线上,在轨道上移动,按工序要求和渗碳淬火炉、或清洗机、或回火炉对接,靠机上的软链把装有工件的料盘推进相应的设备或从这些设备拉出。

(9)温度控制 用WRN-K型镍铬-镍硅热电偶和测量、记录,自动温度调节器使炉温按精度和炉温均匀性要求控制在相应的范围内。

(10)炉气(碳势)控制 用红外线控制炉气中的CO2或CO2与CH4,目前多用氧探头通过测量控制炉气氧势的方法来间接控制碳势,可使炉气碳势控制在±0.05%(质量分数)范围内。

9.3.1.3 渗碳、淬火、回火工艺

1.渗碳方式

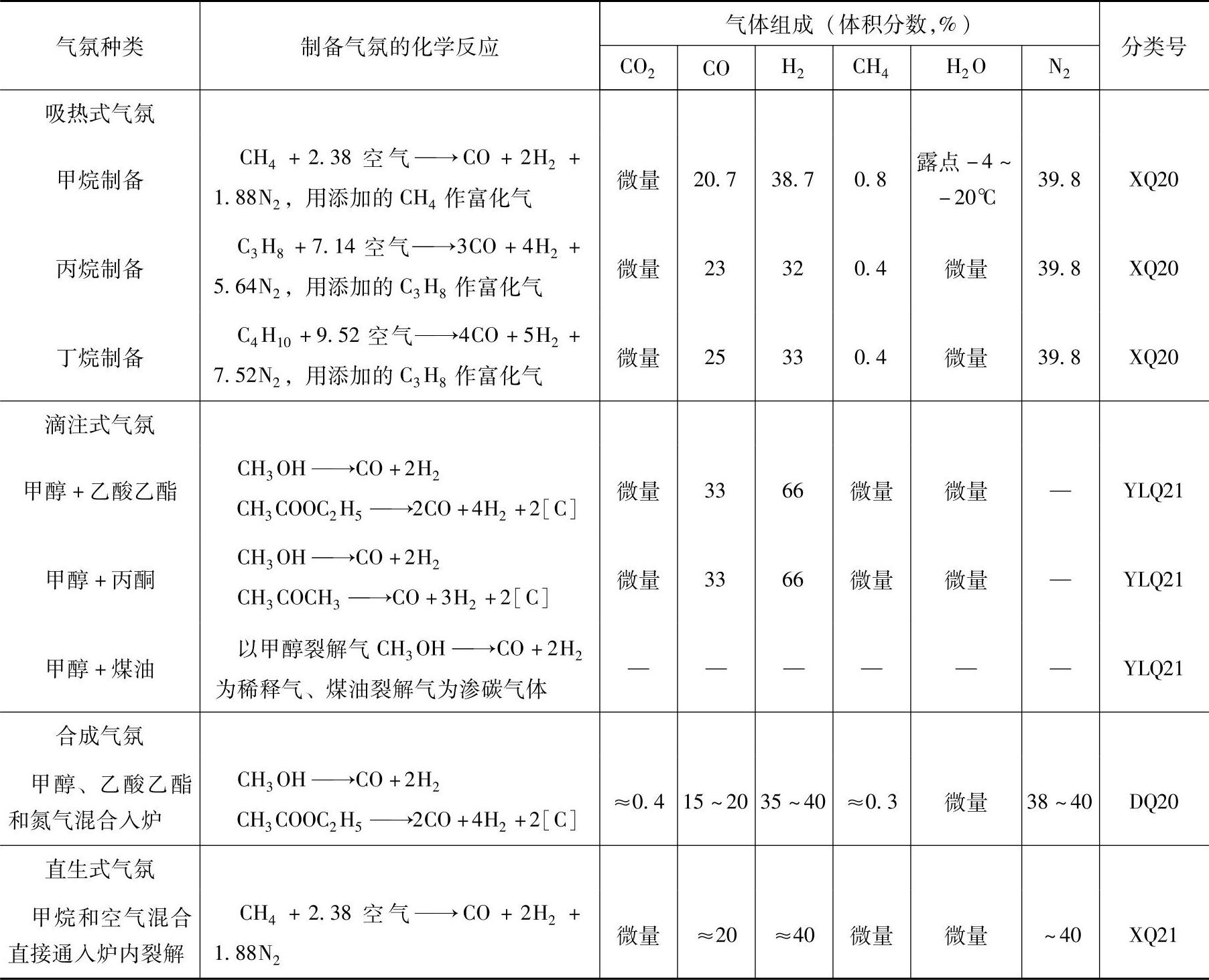

钢的渗碳方式有气体法、盐浴法、固体法、膏剂法、等离子法、低压法、电解法等。当前应用最多的是气体法、低压和低压等离子渗碳有很大的发展前景。气体渗碳的气氛种类和组成列于表9-22。

2.钢件渗碳前的准备

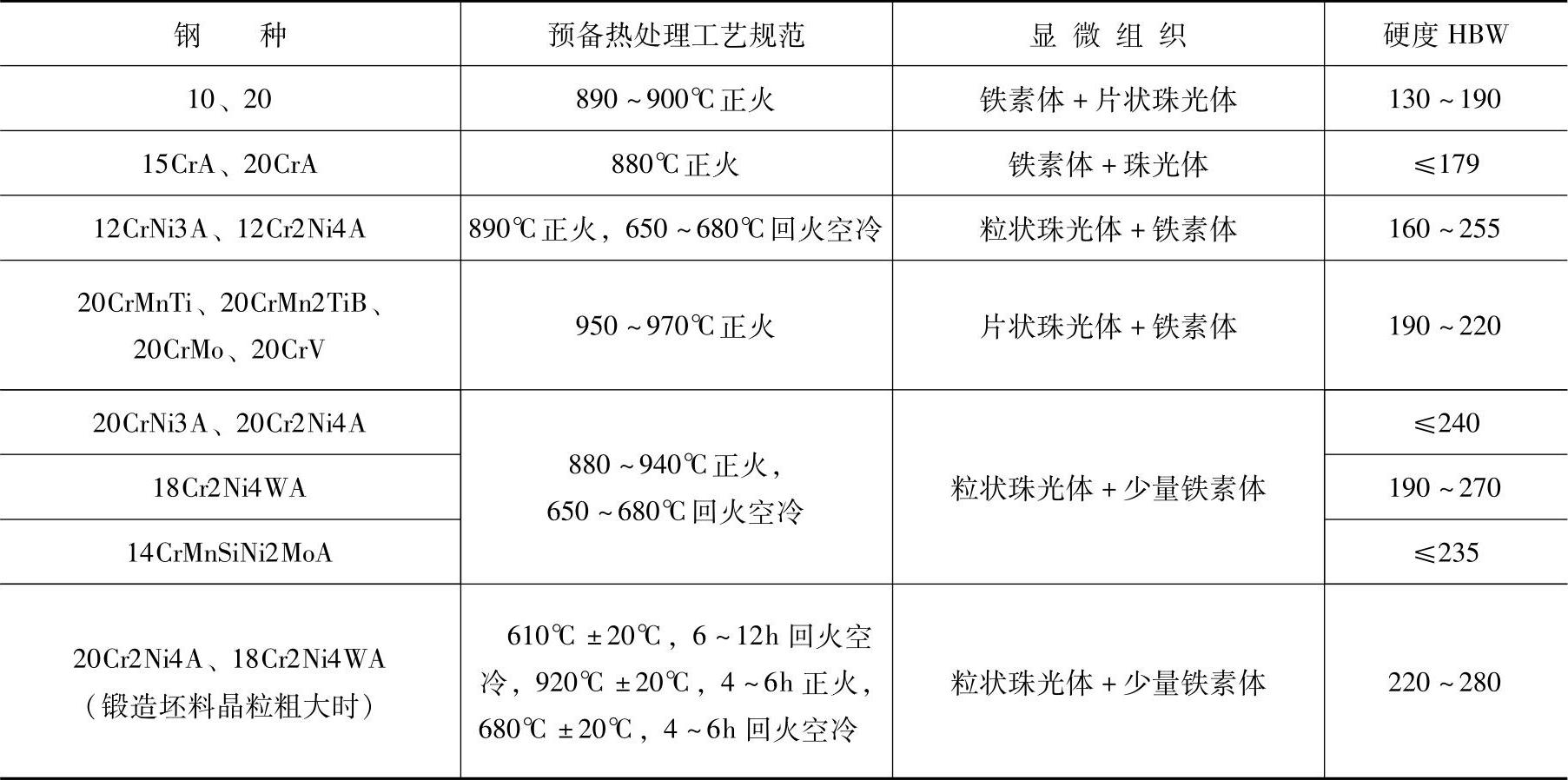

(1)预备热处理 为了改善钢的切削加工性,使心部组织均匀,减少渗碳淬火后的变形,渗碳前钢坯应施行正火或正火+回火处理,以获得粒状或细片状珠光体+少量铁素体或索氏体组织。各种渗碳钢的预备热处理工艺、显微组织和硬度列于表9-23。

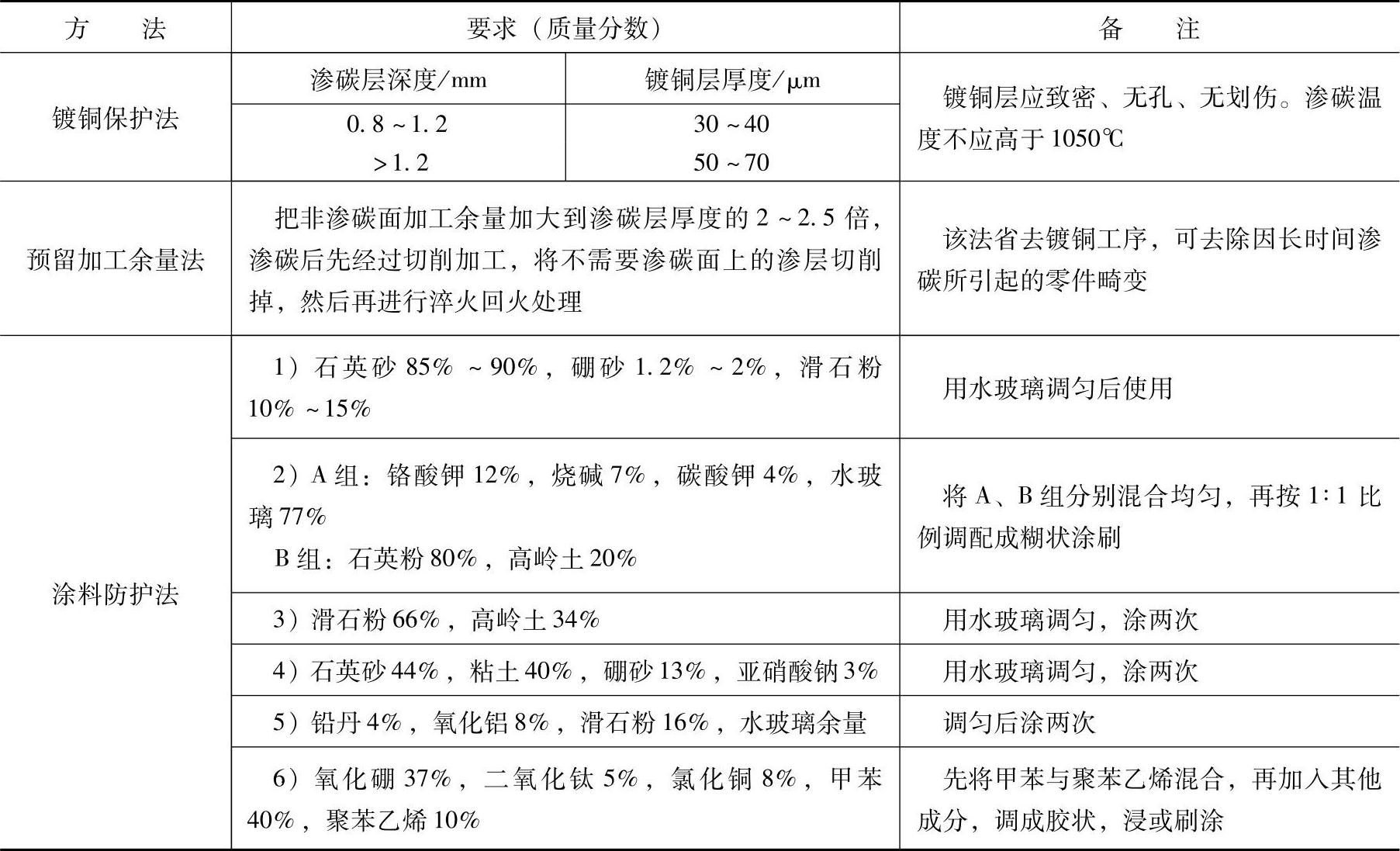

(2)非渗碳部位的局部防渗 钢件的各种局部防渗措施列于表9-24。

表9-22 渗碳气氛的气氛种类和成分

表9-23 渗碳钢预备热处理工艺

表9-24 非渗碳面防护方法

3.渗碳淬火回火工艺

(1)渗碳温度 渗碳温度影响扩散速度及渗碳层表面碳浓度和浓度分布。提高渗碳温度可增加渗层深度和缩短渗碳时间,同时降低表面碳浓度,碳浓度分布趋于平缓,但提高温度受渗碳钢晶粒长大和热处理炉加热元件寿命等因素限制。目前常用的渗碳温度是880~930℃。要求浅渗层的小型精密件,应采用较低的渗碳温度,以使渗碳层均匀,并减少畸变;对于深层渗碳,温度可以提高,以缩短渗碳时间。真空渗碳和真空离子渗碳温度可提高到950~1050℃。

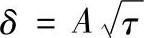

(2)渗碳时间 渗碳时间主要影响渗层深度和碳浓度梯度。在温度一定的情况下,渗层深度σ与时间τ关系服从抛物线规律,可用下述公式计算

式中 A——渗碳因子,其值随渗碳温度不同而不同,在875℃、900℃、925℃时,A值分别为0.45、0.54、0.63。

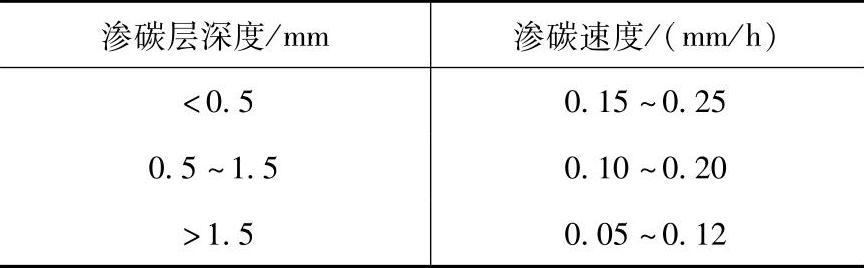

920℃渗碳时,渗碳时间可参照表9-25进行估算。

表9-25 渗碳层深度与渗碳速度关系 (920℃)

在实际生产中,每炉应装入与零件钢种相同的试件或试样,根据抽检试件或试样的渗碳深度来确定渗碳保持时间。

4.渗碳后的热处理

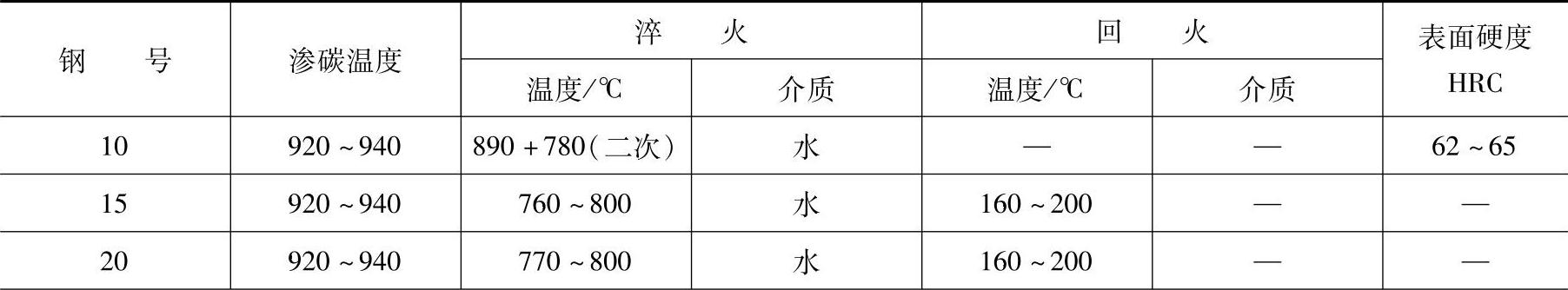

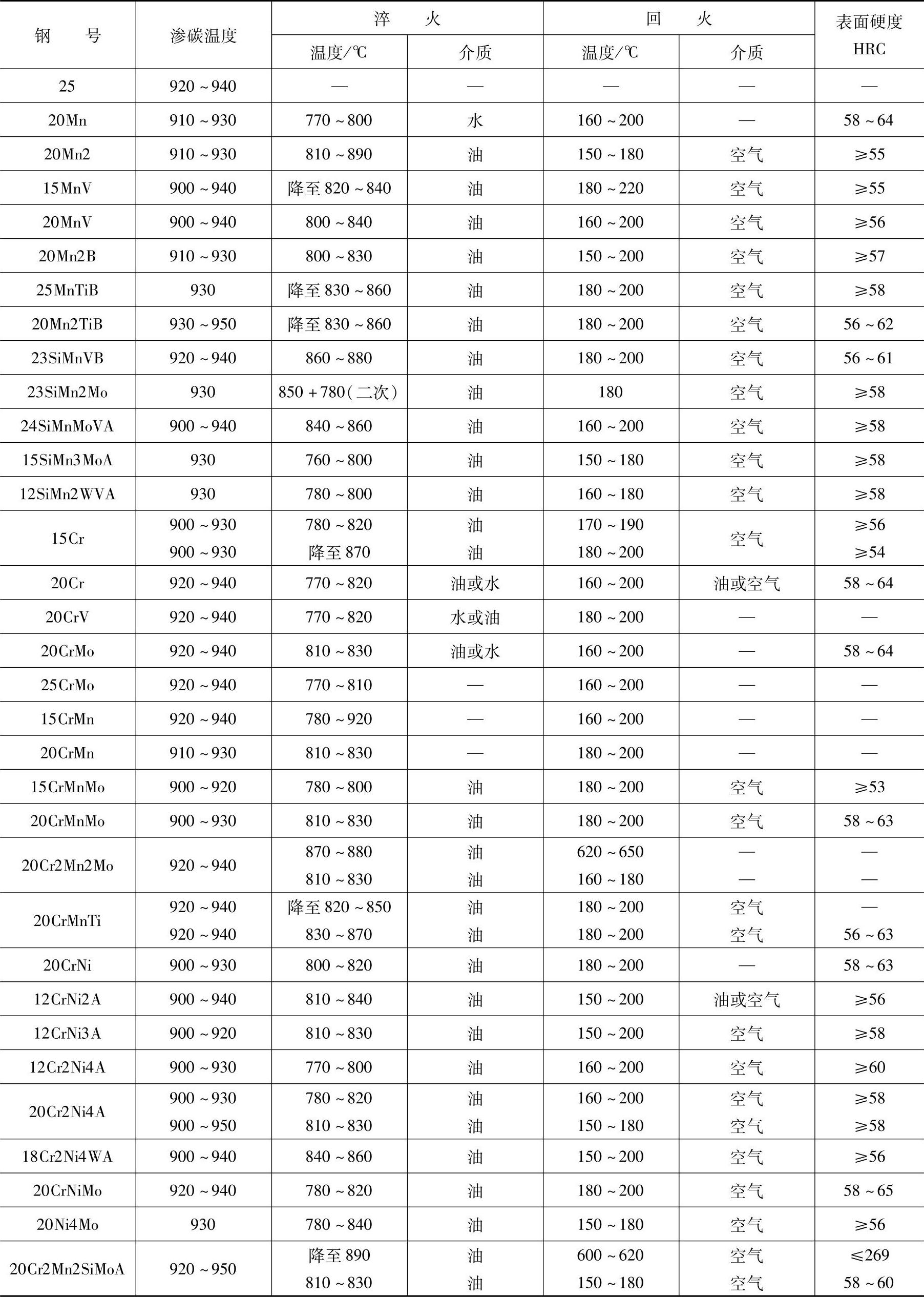

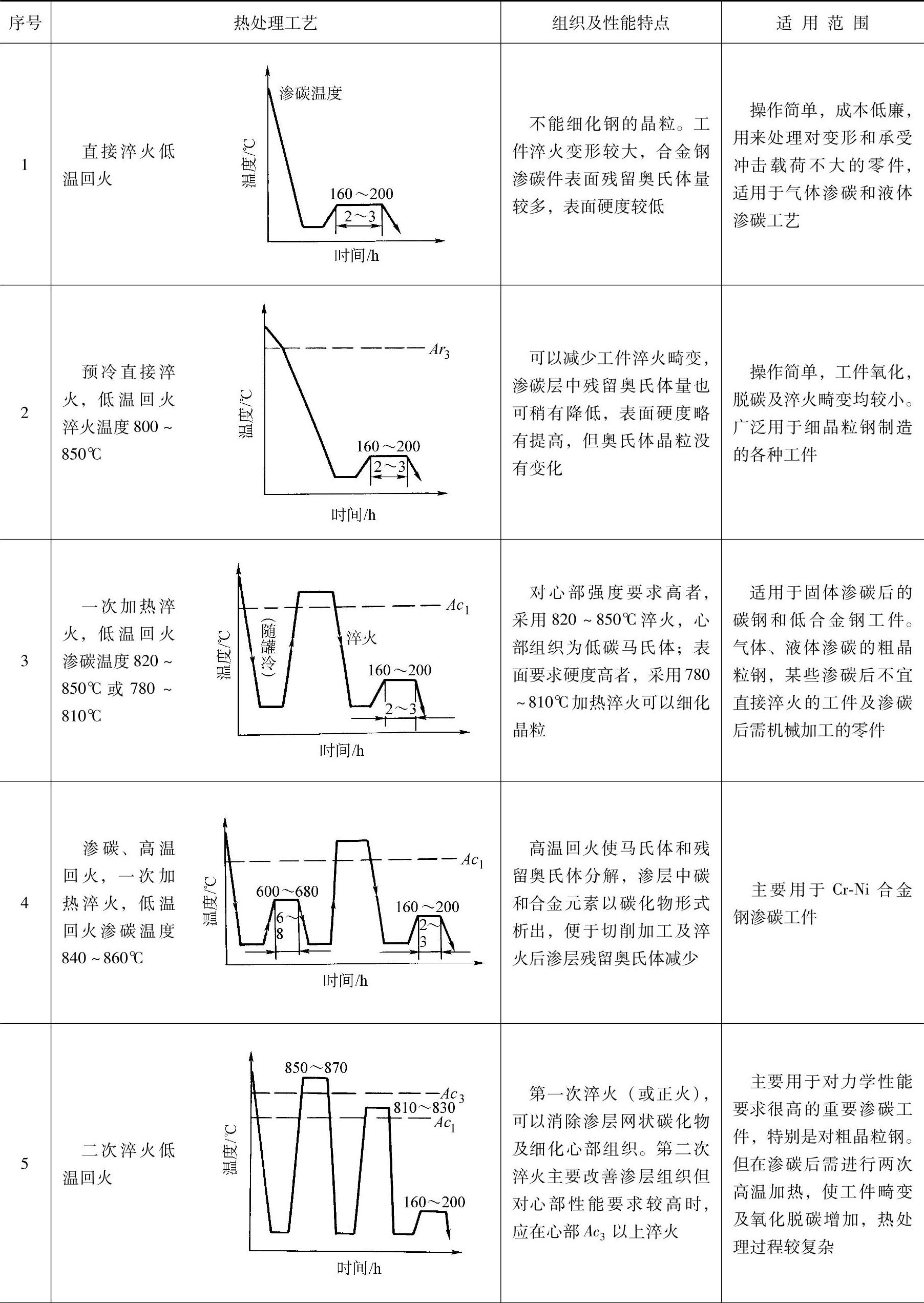

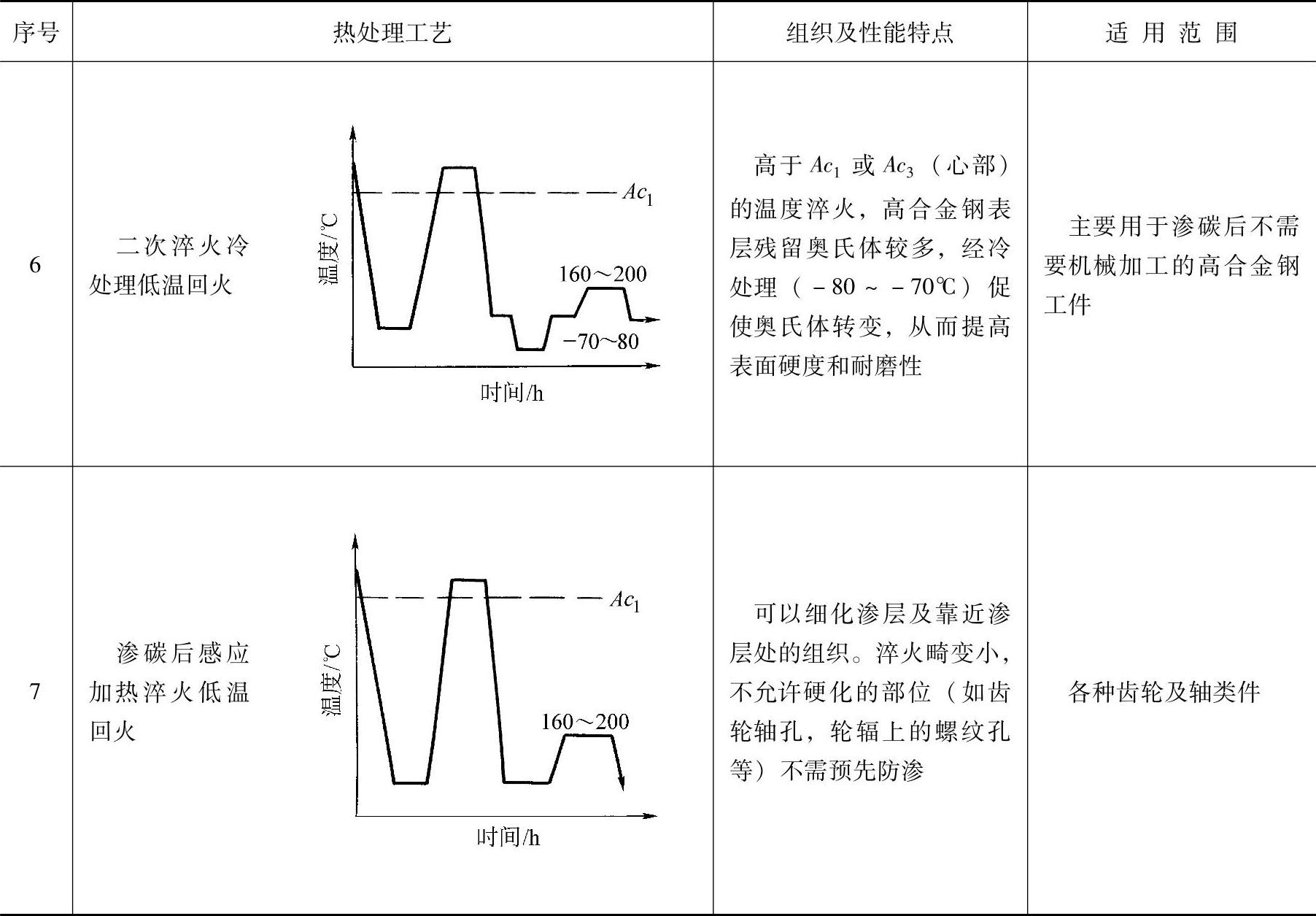

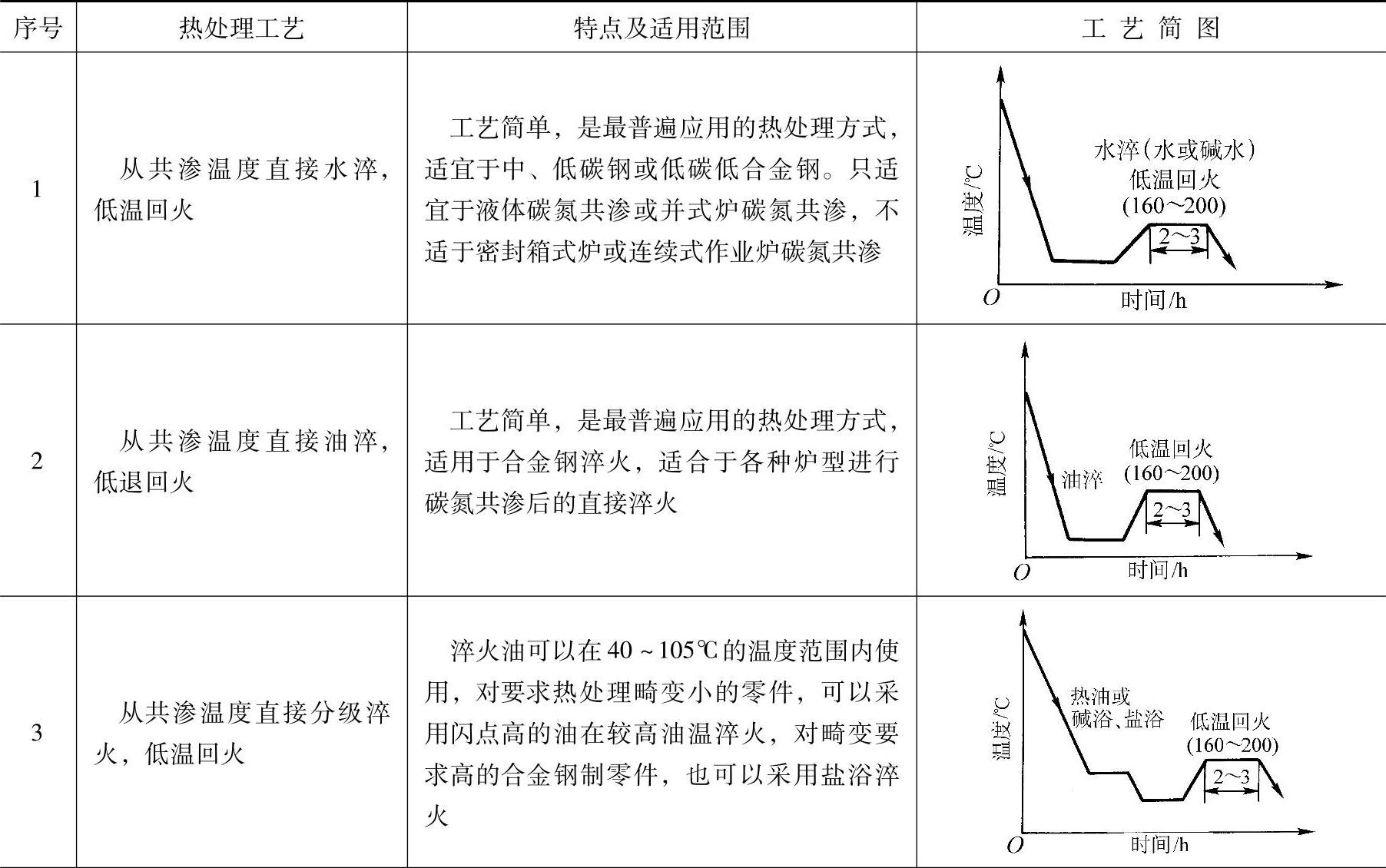

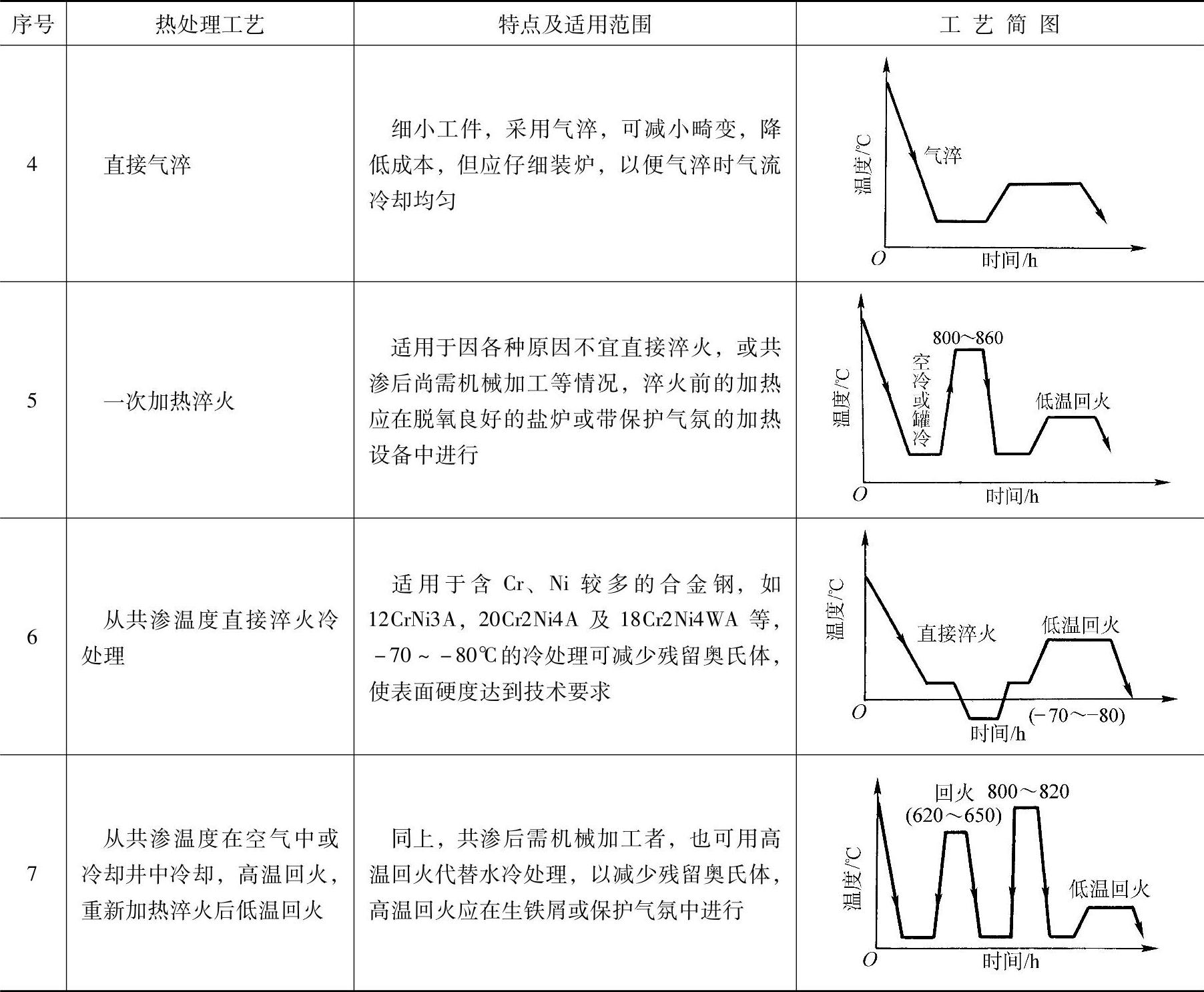

常用结构钢的渗碳、淬火、回火工艺规范及性能列于表9-26。渗碳件常用热处理工艺及适用范围列于表9-27。

表9-26 常用结构钢的渗碳、淬火、回火工艺规范及性能

(续)(https://www.xing528.com)

表9-27 渗碳件常用热处理工艺及适用范围

(续)

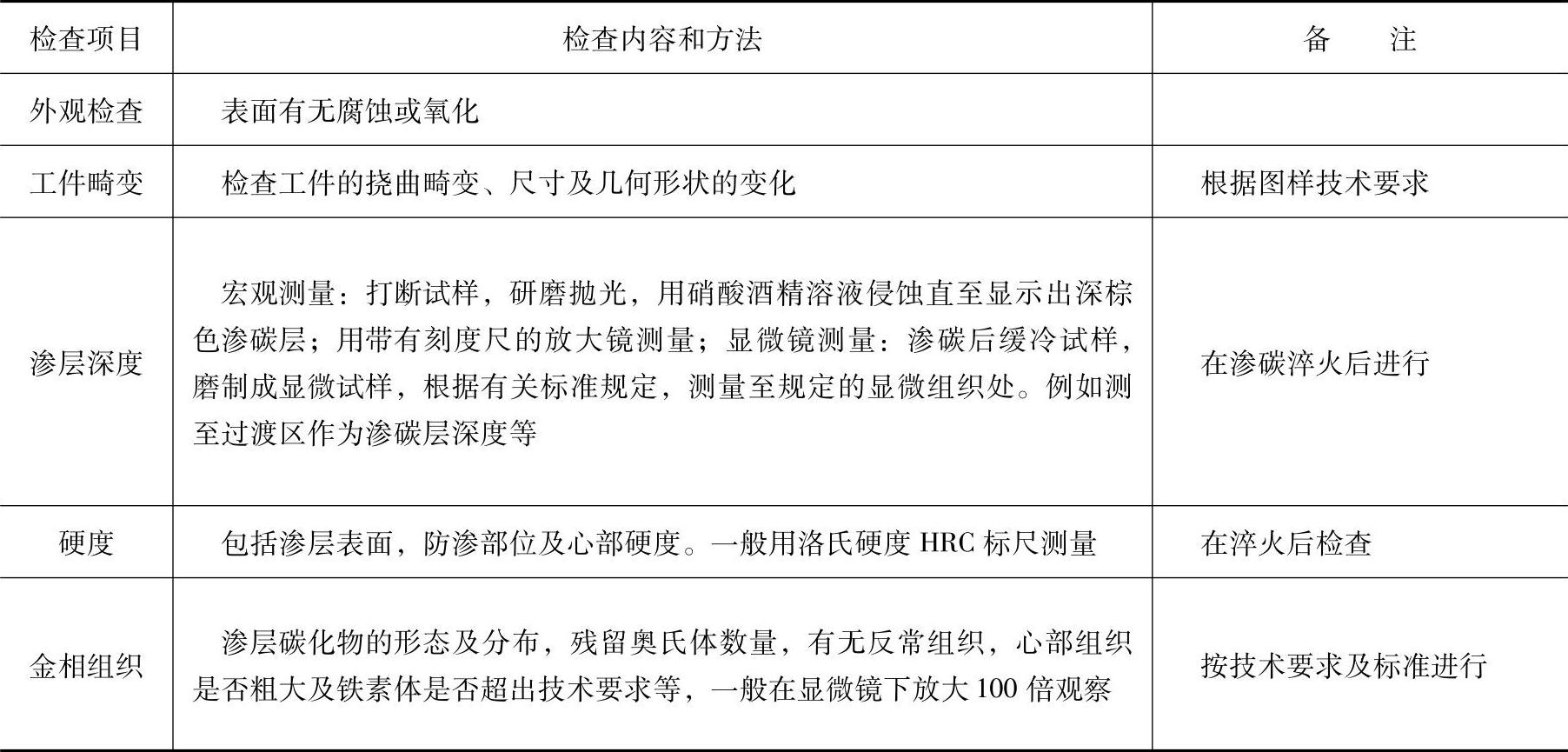

5.渗碳件的质量检查

钢件渗碳淬火回火后的质量检查内容和方法列于表9-28。

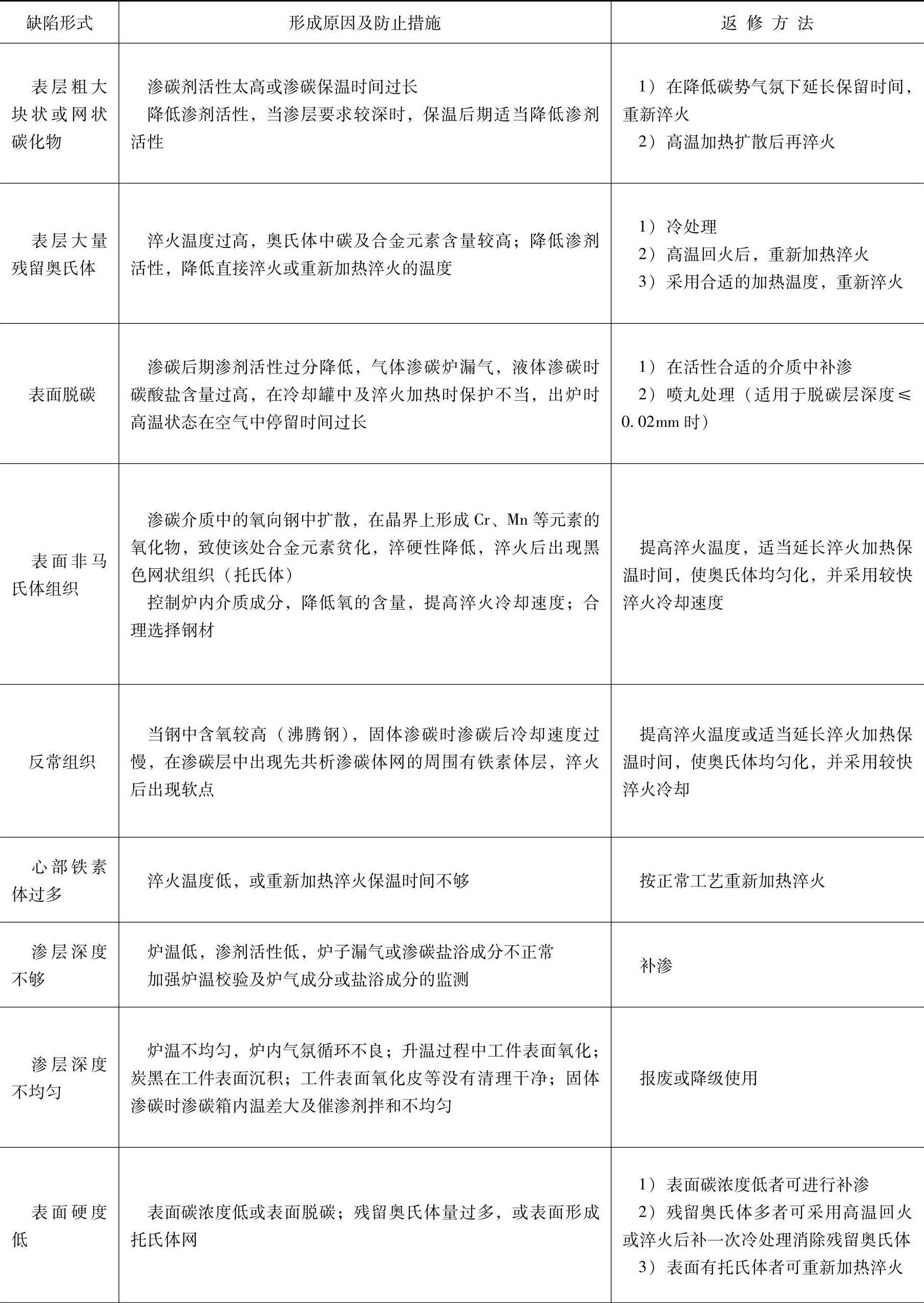

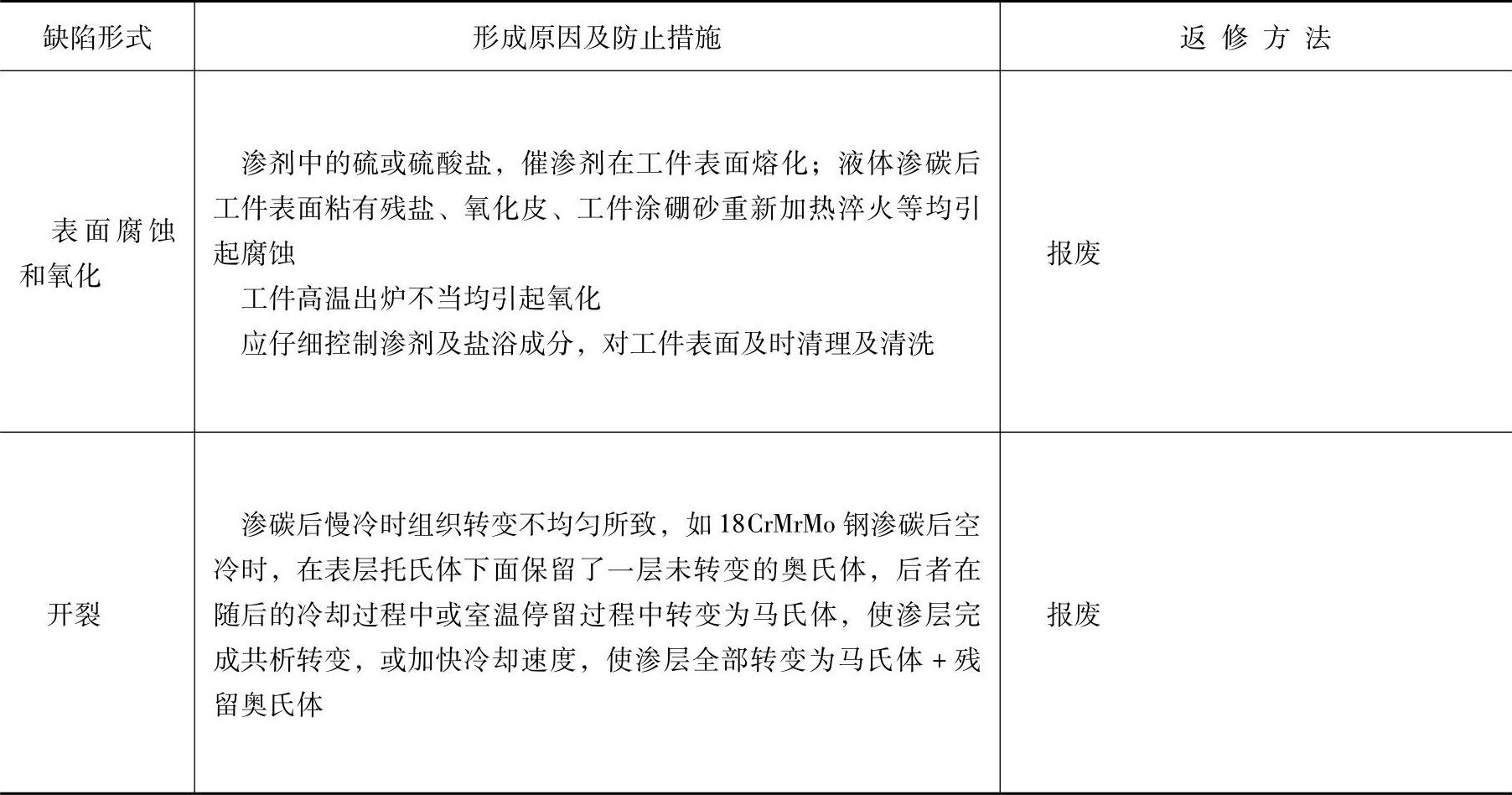

6.渗碳件常见缺陷形成原因及防止措施(见表9-29)

表9-28 渗碳件质量检查内容和方法

表9-29 渗碳件常见缺陷形成原因及防止措施

(续)

9.3.1.4 碳氮共渗淬火,回火工艺

1.碳氮共渗方式

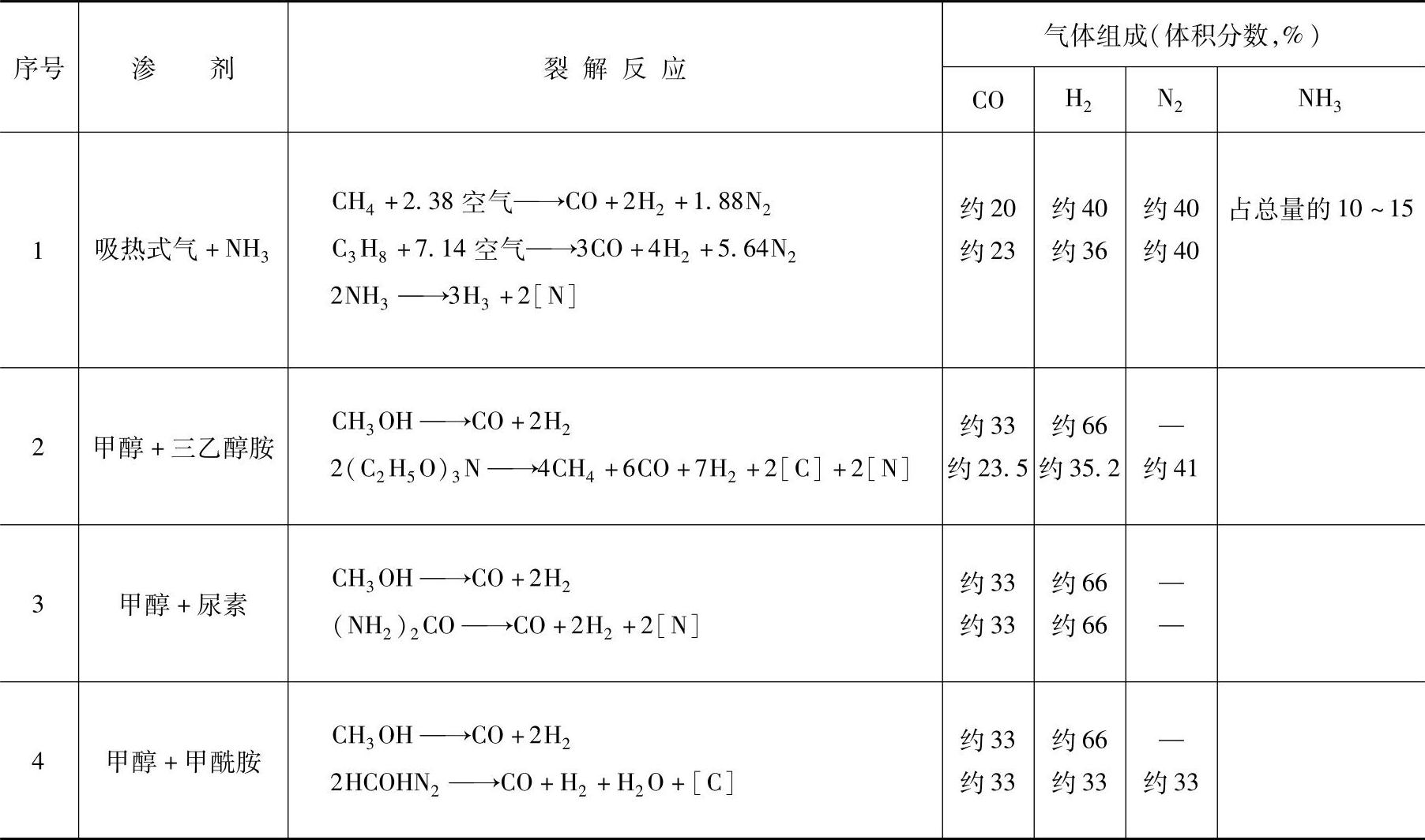

钢的碳氮共渗方式有气体法、盐浴法、固体法、膏剂法和等离子法等。在大批量生产条件下,应用最多的是气体法。表9-30所列为气体碳氮共渗用的渗剂,在炉内裂解时的化学反应、生成的气体组成。

2.钢件碳氮共渗前的准备

钢件共渗前的预备热处理和局部防渗处理和渗碳完全相同。

表9-30 气体碳氮共渗的渗剂、化学反应及生成气体

3.钢件碳氮共渗工艺参数

(1)共渗温度 碳氮共渗温度取决于零件材料、要求的渗层深度及性能。一般碳氮共渗温度可在830~880℃范围内选择。常用共渗温度为830~850℃。共渗温度高、渗透快,渗层碳含量增高,氮含量降低。共渗温度高,钢件淬火后淬硬层中的残留奥氏体多,表层硬度低,工件畸变大。

(2)共渗时间 碳氮共渗时间取决于共渗温度、渗层深度、零件材料、介质、炉子类型、装炉量。渗层深度δ与时间τ的关系符合抛物线规律,可按下式计算

式中 k——共渗温度为860℃时的常数,依钢种而异。20钢的k值为0.28,20Cr的k值为0.38,20CrMnTi的k值为0.32,40Cr的k值为0.37。

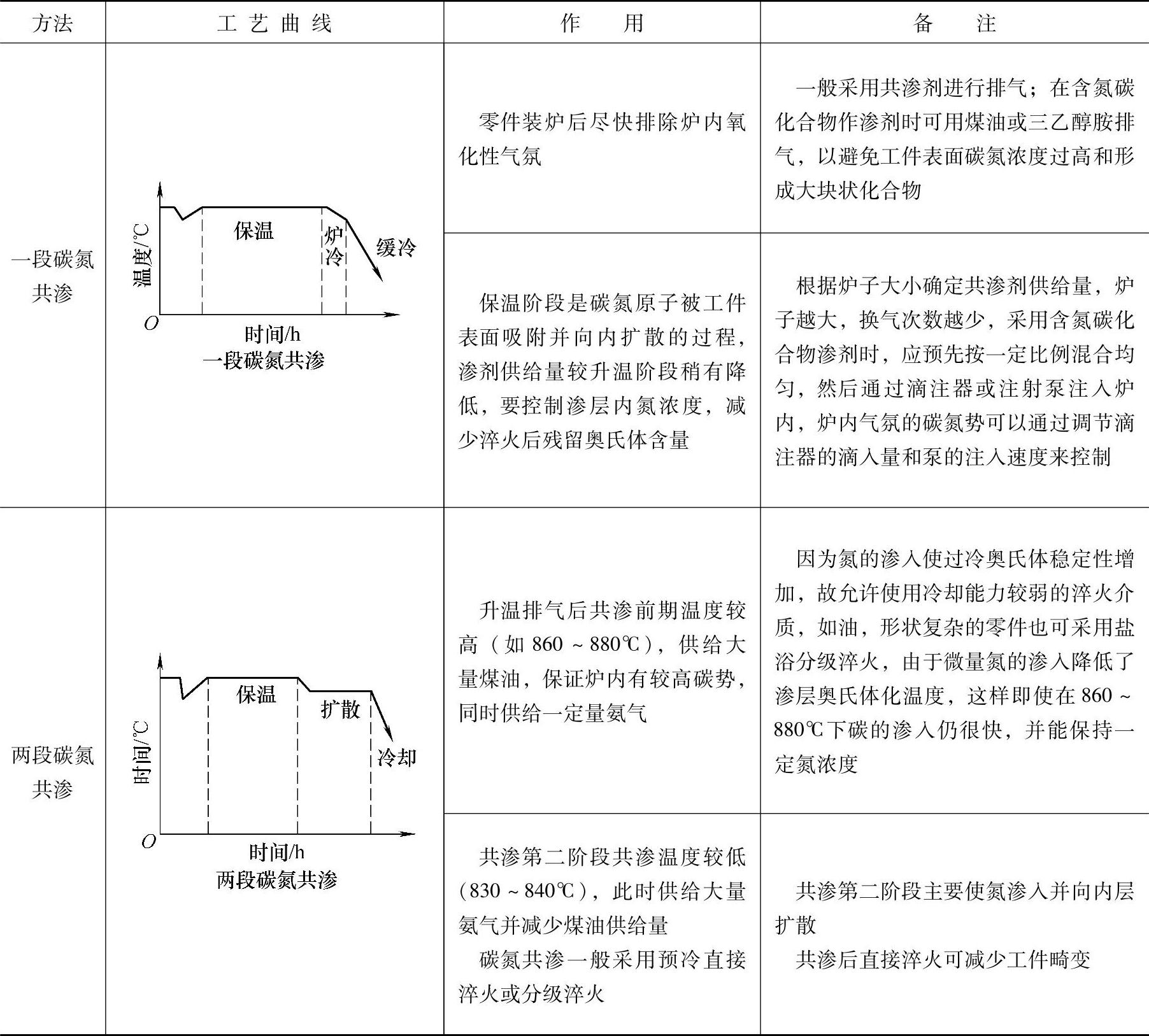

(3)滴注式气体碳氮共渗工艺 滴注式气体碳氮共渗通常在井式炉中施行,共渗过程一般分排气、共渗、降温三阶段。其具体工艺和特点见表9-31。

表9-31 滴注式气体碳氮共渗工艺及特点

4.碳氮共渗后的淬火回火

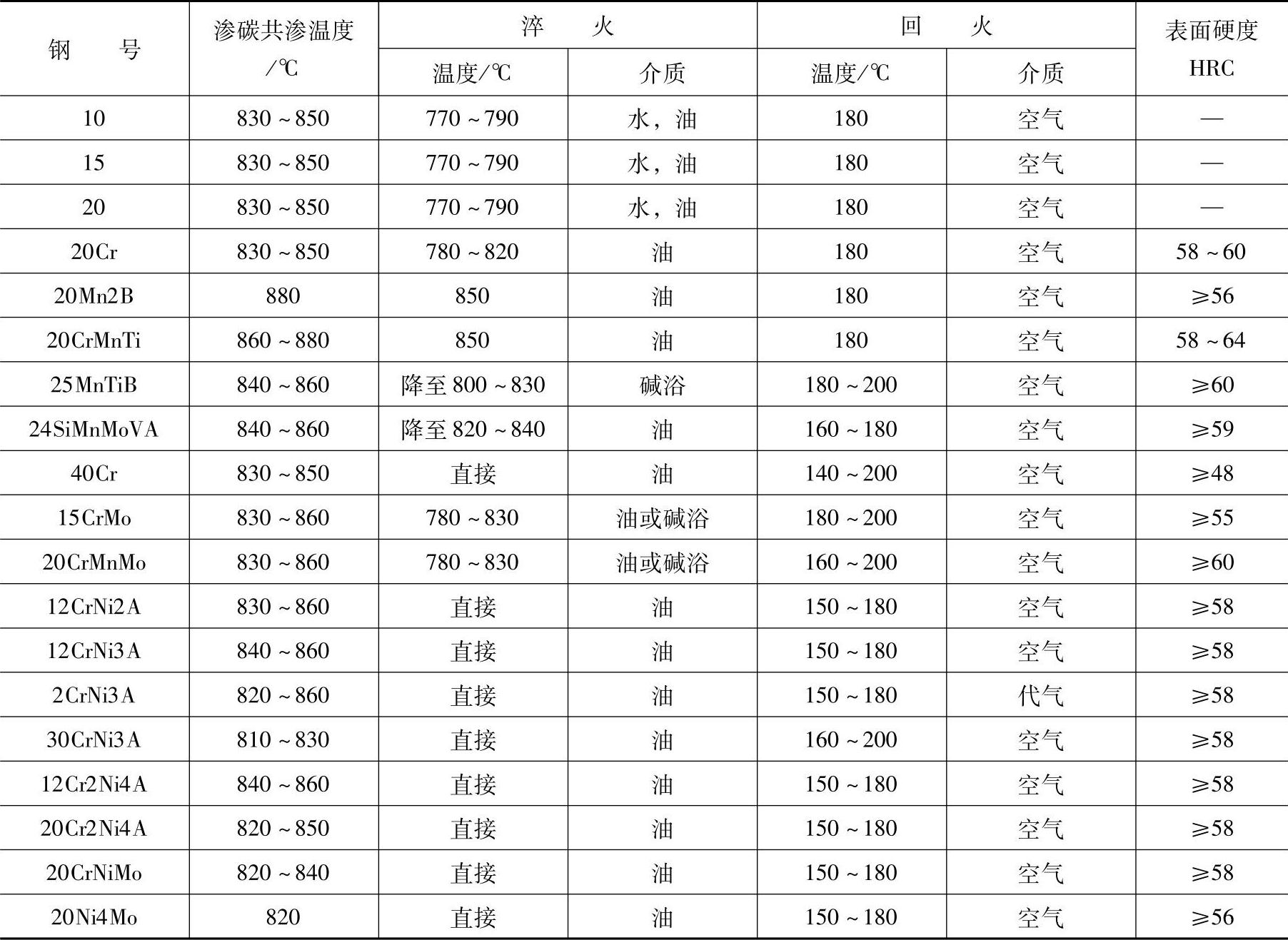

钢件碳氮共渗后通常施行直接的淬火回火。当碳氮共渗温度偏高(高于850℃)时,共渗后经适当预冷再淬火,能减少表面淬硬层中的残留奥氏体,保持表层的高硬度。共渗后淬火、回火的具体工艺主要取决于钢种、工件畸变和力学性能要求。表9-32所列为常用结构钢碳氮共渗淬火、回火工艺,而各种渗后热处理工艺及适用范围列于表9-33。

表9-32 常用结构钢碳氮共渗淬火、回火工艺

表9-33 碳氮共渗后的热处理工艺及适用范围

(续)

5.钢件碳氮共渗淬火、回火后的质量检查

质量检查内容和渗碳基本相同,其中包括外观、硬度、有效硬化层深度。因碳氮共渗层浅,测量表面硬度时应选较小的载荷。硬度检测方法可按GB/T 230.1—230.3标准规定。JB/T 3999—2007对共渗件淬火、回火的表面硬度偏差作了规定:单件重要工件≤3HRC,同一炉次工件≤5HRC;对一般工件单件≤4HRC,同一炉次≤7HRC。对淬硬层深度的偏差要求:单件<0.1mm,同炉次<0.2mm。

除以上检查内容外,对碳氮共渗、淬火、回火钢件还要注意渗层中的黑色组织。共渗层中的黑色组织已公认是空洞,大块或小块密集空洞会降低表层硬度,从而降低零件耐磨性、抗疲劳和接触疲劳能力。

6.钢件碳氮共渗淬火、回火缺陷及预防措施(表9-34)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。