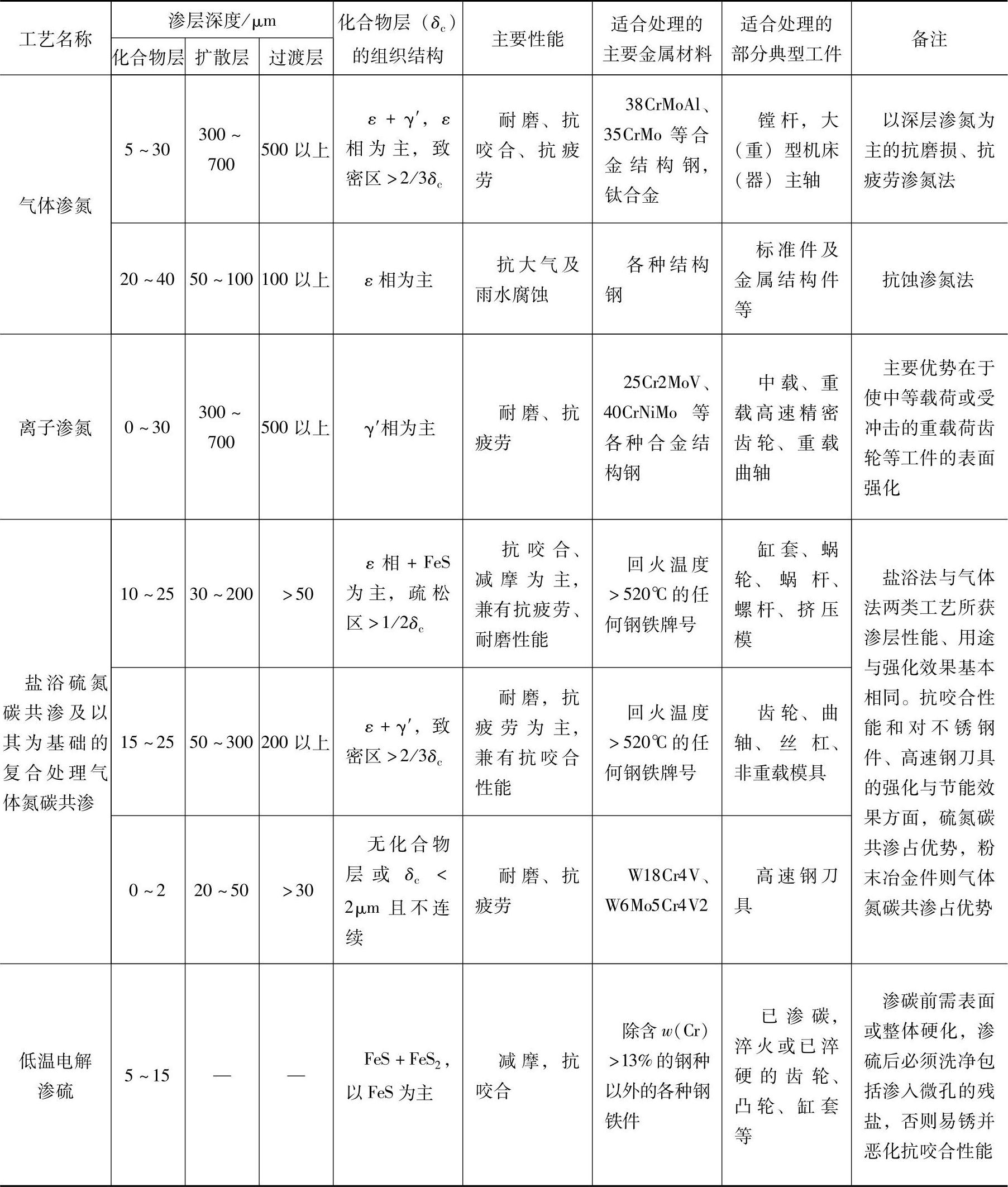

几种低温化学热处理工艺的渗层深度、组织结构和性能列于表9-20。

表9-20 低温化学热处理的渗层组织和性能

对各种钢铁材料经过不同低温化学热处理工艺处理后的力学性能的比较如下。

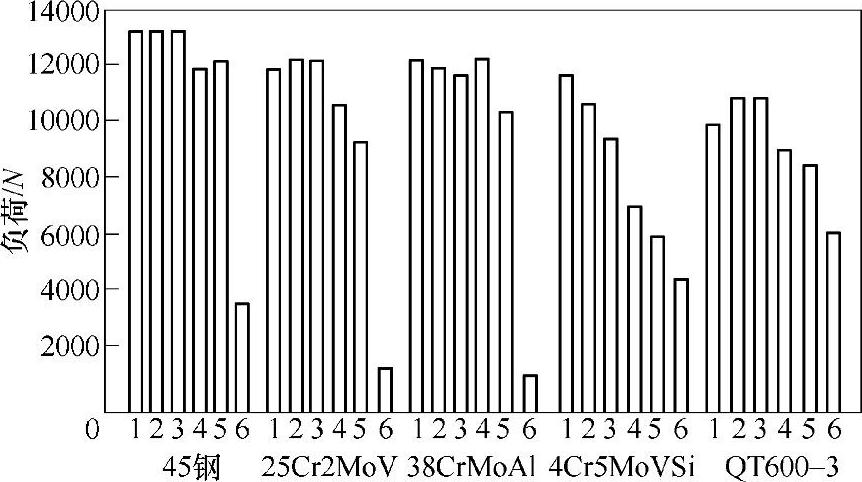

(1)渗层的抗咬合性能 图9-23所示为五种钢铁材料经不同工艺处理后的抗咬合(falex)性能的对比。

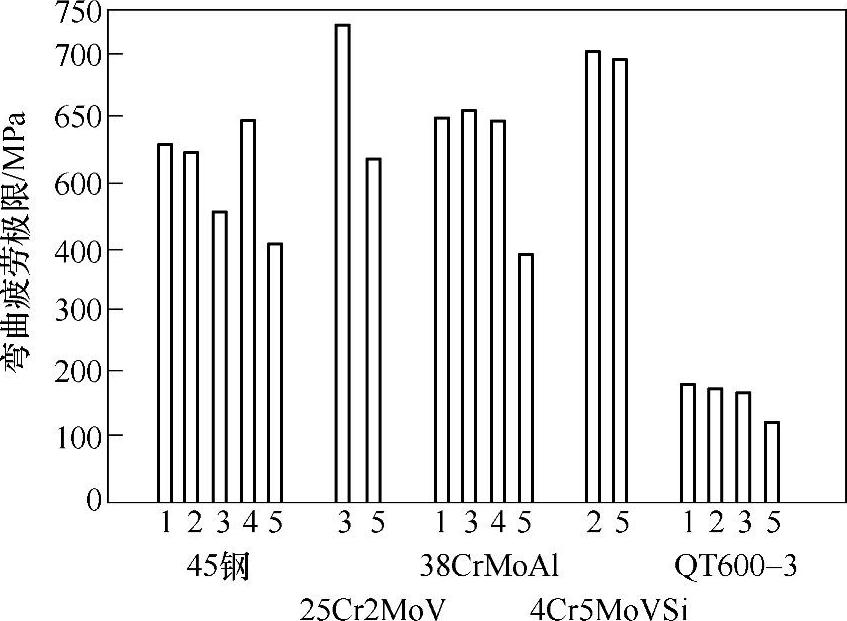

(2)渗层的抗弯曲疲劳性能 承受交变弯曲载荷的轴类件的使用寿命主要取决于其抗弯曲疲劳能力。用φ7.52mm旋转弯曲疲劳试样(五种钢铁材料)经不同工艺处理后的弯曲疲劳极限示于图9-24。

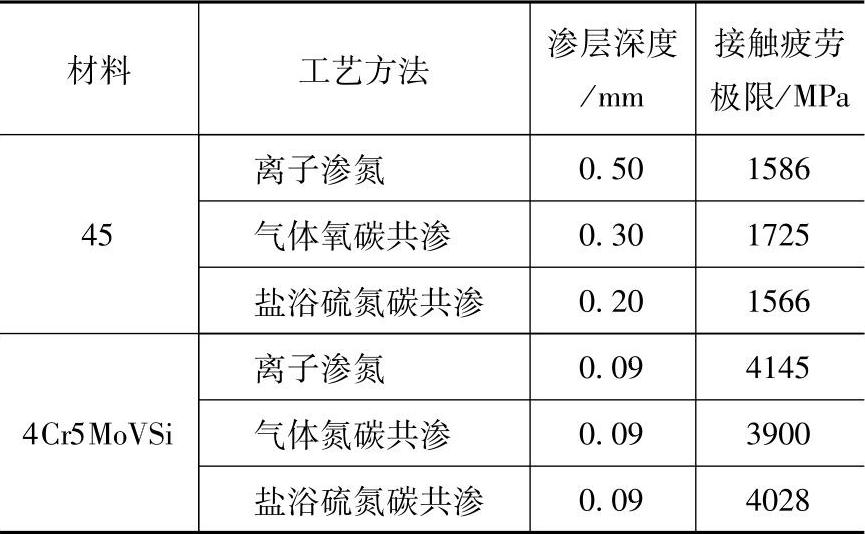

(3)渗层的抗接触疲劳性能 几种材料分别经不同工艺处理的滚子接触疲劳试样(凸肚形)进行接触疲劳快速试验,部分结果见表9-21。

图9-23 五种材料经不同工艺处理后抗咬合性能的对比

1—盐浴硫氮碳共渗 2—气体渗氮 3—气体氮硫共渗 4—离子渗氮 5—离子渗氮+电解渗硫 6—未经表面处理

图9-24 五种材料经不同工艺处理后弯曲疲劳性能极限(https://www.xing528.com)

1—盐浴硫氮碳共渗 2—气体氮碳共渗 3—离子渗氮 4—气体渗氮 5—未经表面处理

表9-21 几种材料经不同工艺处理滚子接触疲劳快速试验数据

(续)

接触疲劳强度的高低,除与基体材料强度直接有关外,还取决于渗层深度与硬度,采用基体强度较高的25Cr2MoV钢,经离子渗氮或气体渗氮(渗层深度>0.5mm),其接触疲劳性能优良。属于浅层(渗层深度≤0.3mm)的盐浴硫氮碳共渗、气体氮碳共渗接触疲劳极限比调质件高,但低于深层渗氮件。

(4)渗层的冲击疲劳性能W6Mo5Cr4V2工具钢经三种工艺处理后进行冲击疲劳性能试验。气体氮碳共渗后在低于2.7J的冲击能量下,使冲击疲劳寿命提高:盐浴硫氮碳共渗后冲击能量低于1.7J才能使冲击疲劳寿命有所提高,离子渗氮层的临界冲击能量更低。

(5)渗层的冷热疲劳性能4Cr5MoVSi热模具钢经三种工艺处理后,在Gleeble-1500型热力模拟机上进行冷热疲劳性能试验,冷热温差330℃下表面产生0.5mm长的裂纹为判据,表面强化显著提高冷热疲劳抗力,化合物层致密的离子渗氮和气体氮碳共渗效果优良,盐浴硫氮碳共渗次之。

(6)渗层的抗磨损性能 在磨粒磨损的情况下,经热处理的钢材耐磨性与硬度之间存在直线关系,与渗层深度、组织也有关系。在冲击负荷较小时,一般可用硬度作为判断耐磨性的依据。当冲击负荷大到一定值后提高耐磨性除要求高硬度外,还必须考虑强度与韧性的影响。

通常硫氮碳共渗或气体氮碳共渗处理的碳素钢或合金结构钢表面硬度达600~700HV,且渗层较浅(<0.3mm),在0.1~0.2mm渗层处硬度下降较快,一般400~500HV。而气体渗氮、离子渗氮处理的合金钢,表面硬度达950~1000HV,而且渗层较深,可达0.4~0.6mm(甚至达0.5~0.8mm),硬度梯度下降平缓,因此可以判定气体渗氮或离子渗氮层抗磨粒磨损性能比氮碳共渗或硫氮碳共渗好。

(7)抗粘着磨损性能 防止或减轻粘着磨损的有效方法是摩擦副不接触或改变接触表面物理化学特性,提高抗拉毛、擦伤能力,使不易发生粘着。而渗氮、氮碳共渗、硫氮碳共渗、渗硫等方法都使金属表层形成一层化合物,且增加抗拉毛、擦伤性能。尤其硫氮碳共渗,提高抗拉毛擦伤性能比离子渗氮更显著。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。