氮碳共渗也称软氮化,该工艺发明于20世纪50年代,最初主要指以用氰盐为主的盐浴法,20世纪60年代在我国推广应用。由于该工艺具有处理温度低、时间短、不受钢种限制及零件畸变小等优点,处理后零件能获得优良的耐磨性、耐蚀性、抗粘附性和疲劳强度等性能。因此深受国内外欢迎,得到迅速发展。

近年来世界各国都在重视环境保护问题,为了解决盐浴法由氰盐产生的毒性和公害问题,发展了以下几种新的处理方法:

1)无污染盐浴渗氮技术,其核心是渗氮盐浴配方及再生盐和冷却盐。

2)利用有机渗剂热分解产生活性氮、碳原子,在密封的炉罐中进行气体氮碳共渗工艺。

3)随着离子渗氮工艺的发展出现了离子氮碳共渗新工艺。

4)以提高处理零件质量为目的的Q-P-Q法,是在共渗处理后再进行淬火-抛光-淬火处理。

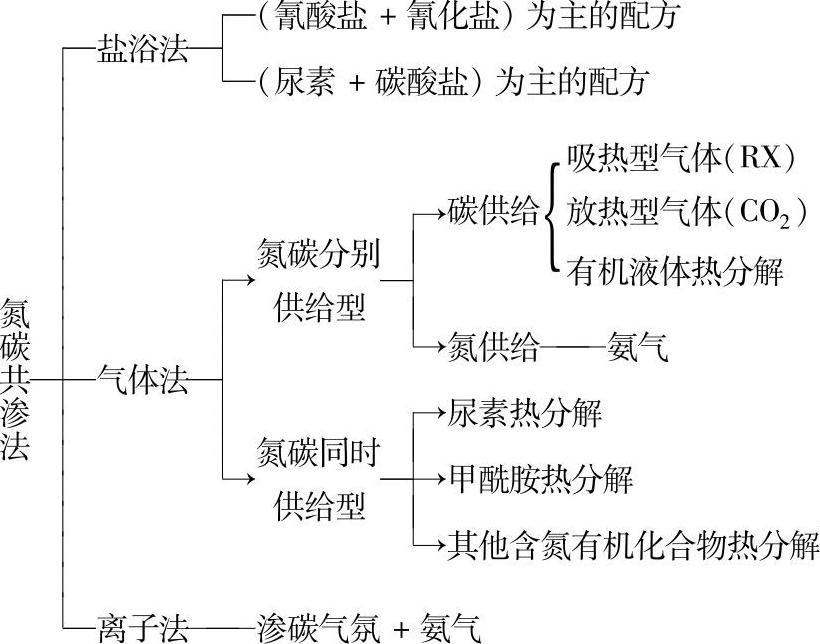

根据氮碳共渗所使用的介质及其提供方法,可把氮碳共渗方法作如下分类:

气体氮碳共渗法开发较晚,与盐浴法比较是一种更为清洁干净,适宜于大批量、自动化生产的技术。该工艺尚具有工艺周期短、提高钢力学性能效果好的优点,在某些条件下针对特定钢种和零件有代替工艺周期特别长的气体渗氮的可能性,因此在汽车工业中已获得推广应用。

9.2.3.1 常用钢和铸铁

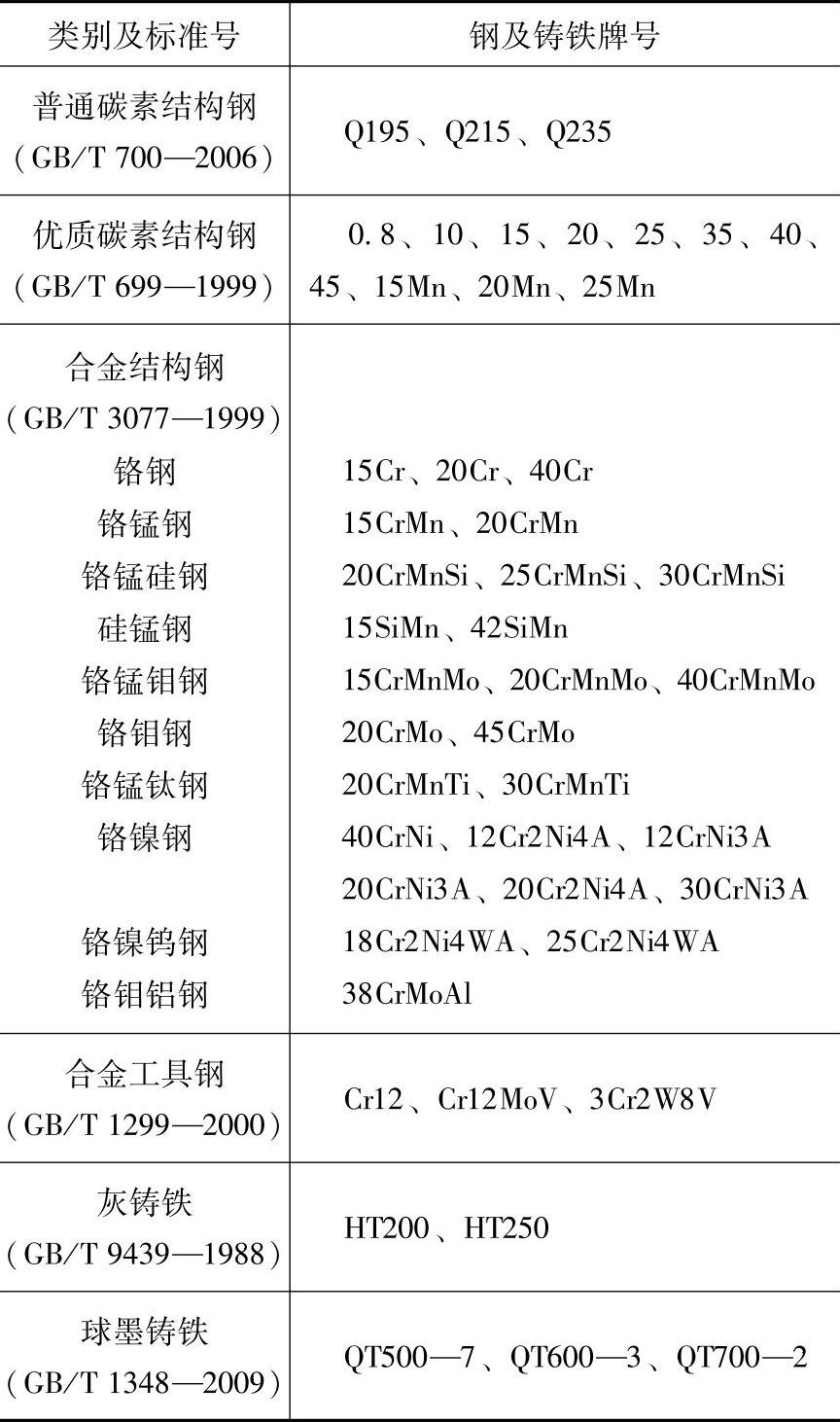

碳素结构钢、合金结构钢、合金工具钢、灰铸铁和球墨铸铁制件和制品都可以施行气体氮碳共渗,以提高其硬度、耐磨性、抗腐蚀性、疲劳抗力和抗咬合性等力学性能,延长其使用寿命。适宜于气体氮碳共渗的钢种和铸铁牌号列于表9-11。

9.2.3.2 设备

1.气体氮碳共渗炉

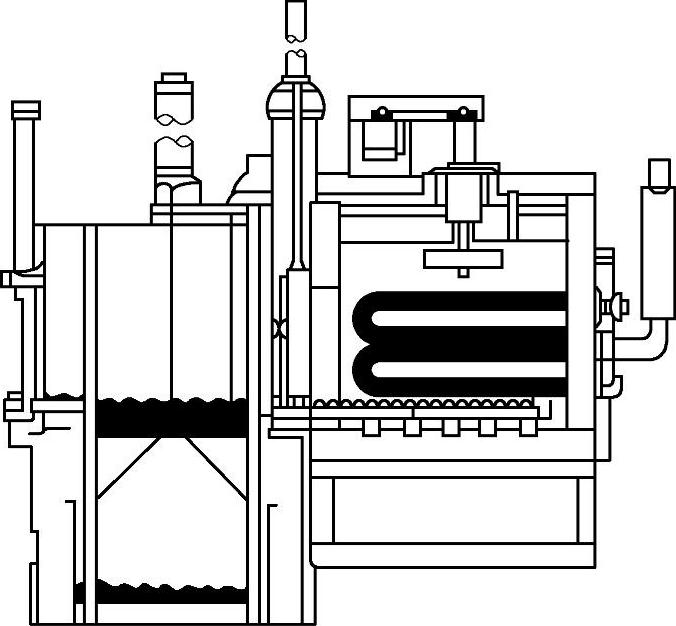

可用带炉罐的密封井式炉和推料式密封多用炉(见图9-13)施行气体氮碳共渗。设备要求有好的密封性、配备风扇使炉气有良好的循环,有效加热区内的温度均匀性保持在±15℃范围。排出的炉气必须点燃。应定期测量炉温均匀性。

2.温度控制系统

气体氮碳共渗炉必须配备0.5级的温度指示、自动控制和纪录仪表,热电偶要定期校对。

表9-11 适宜于气体氮碳共渗的钢种和铸铁牌号

图9-13 密封多用炉典型结构

9.2.3.3 预备热处理

工件在氮碳共渗前应施行调质或正火,以稳定显微组织、保持心部具有一定的强韧性。各种钢的调质工艺与气体渗氮相同。

9.2.3.4 氮碳共渗工艺

1.渗剂

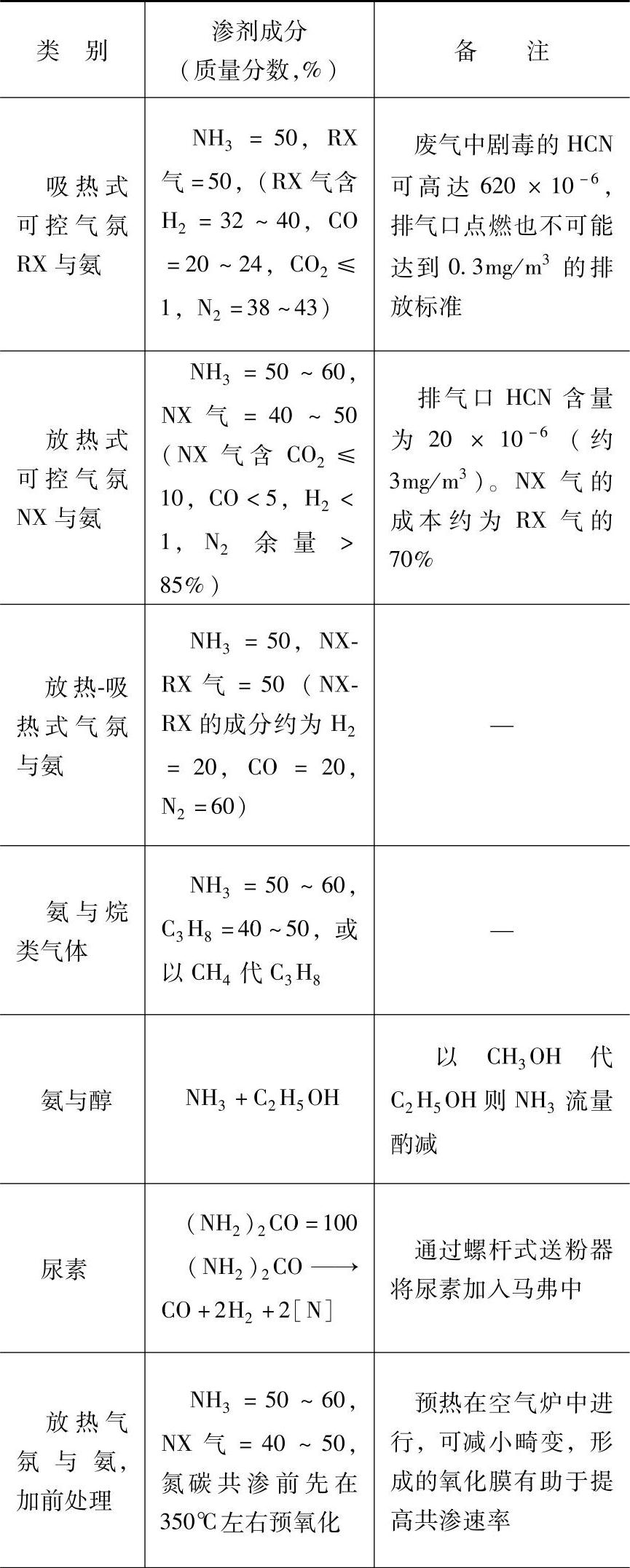

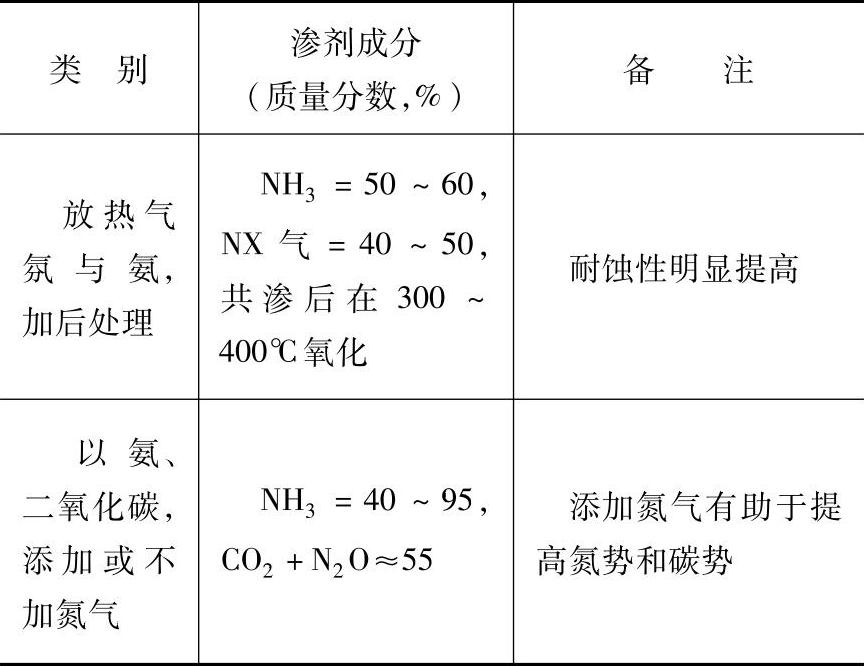

气体氮碳共渗的渗剂可用添加氨的混合气体、往炉中滴入含碳氮的有机液体,投入含碳氮的固态物质。其具体成分和特点列于表9-12。

表9-12 几种气体氮碳共渗渗剂具体成分和特点

(续)

2.工艺参数

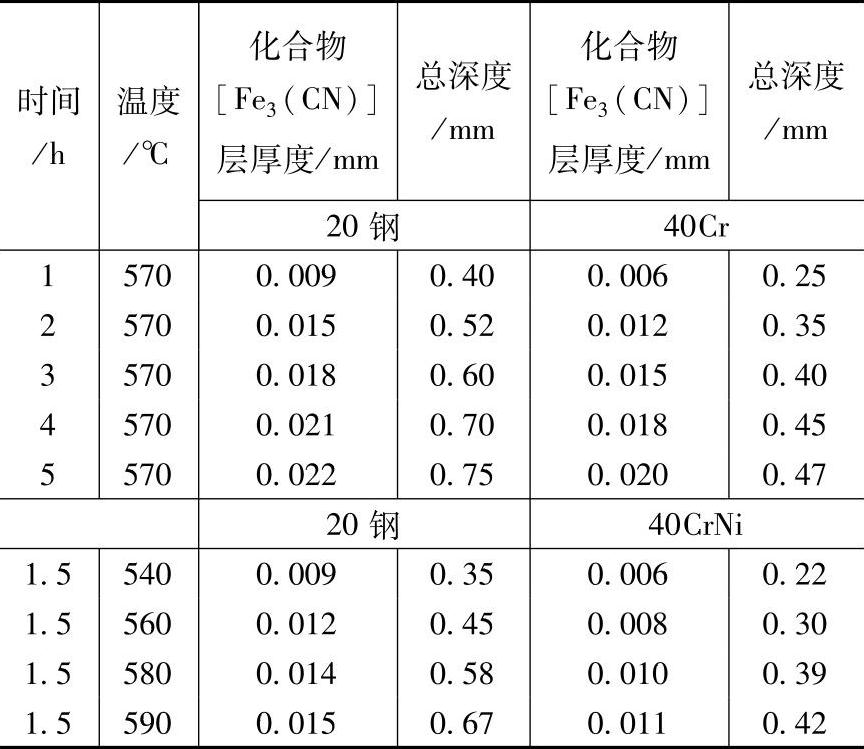

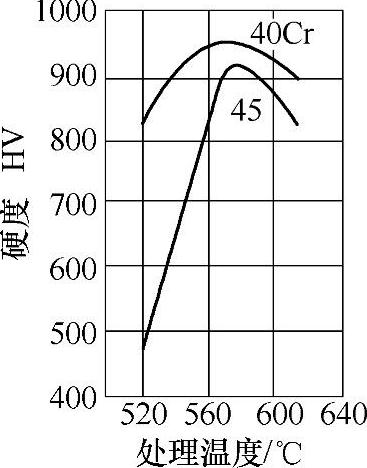

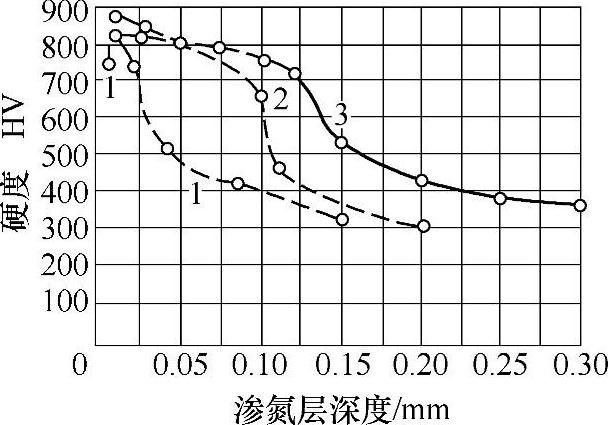

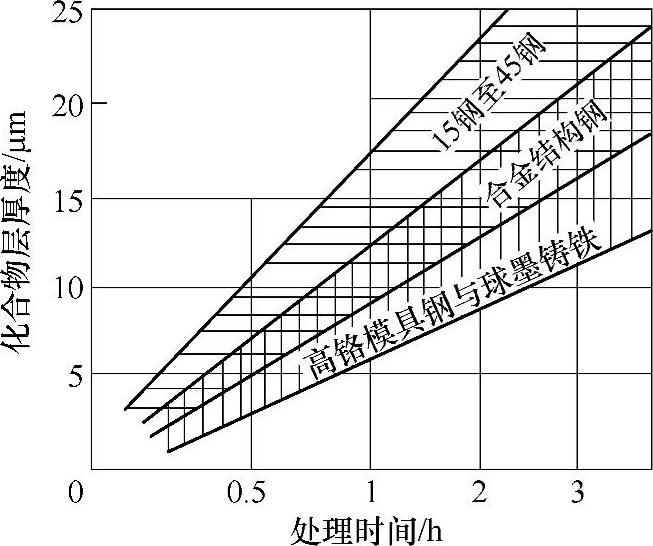

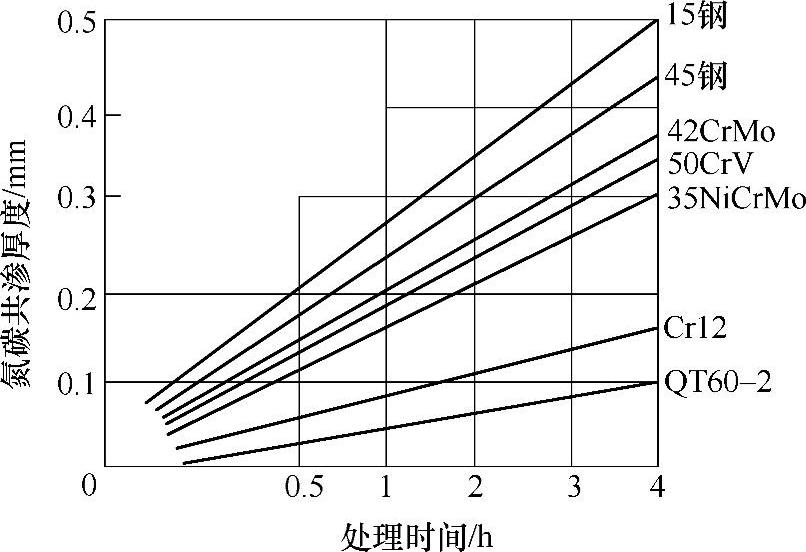

气体氮碳共渗温度应低于调质高温回火温度20~30℃,通常在560~580℃范围内选择,共渗时间2~4h,合金钢渗后在油中冷却,碳钢、低合金钢和铸铁在水和无机盐水溶液中冷却。温度和时间对几种钢渗层深度的影响列于表9-13,图9-14~图9-17。

表9-13 气体氮碳共渗温度和时间对几种钢渗层深度的影响

图9-14 45、40Cr钢共渗温度和渗后硬度的关系

图9-15 共渗温度对38CrMoAl钢渗层表面硬度及硬度分布曲线影响

1—510℃,2.5h 2—540℃,3.5h 3—570℃,2.5h

图9-16 不同材料的试件于580℃处理后化合物层厚度与处理时间的关系(https://www.xing528.com)

图9-17 不同材料的试件于580℃处理后共渗层总厚度与处理时间的关系

9.2.3.5 气体氮碳共渗工艺过程

1.工件和夹具的清洗

工件和夹具必须事先用热碱液或溶剂清洗干净并烘干后才可装炉,否则会严重影响工件表面质量和色泽。

2.炉子排气

1)用连续式炉和带前室的多用炉进行气体氮碳共渗时,初次开炉要用氮气把炉中的空气置换后再通入共渗气氛,随后的正常生产便不会发生特殊问题。

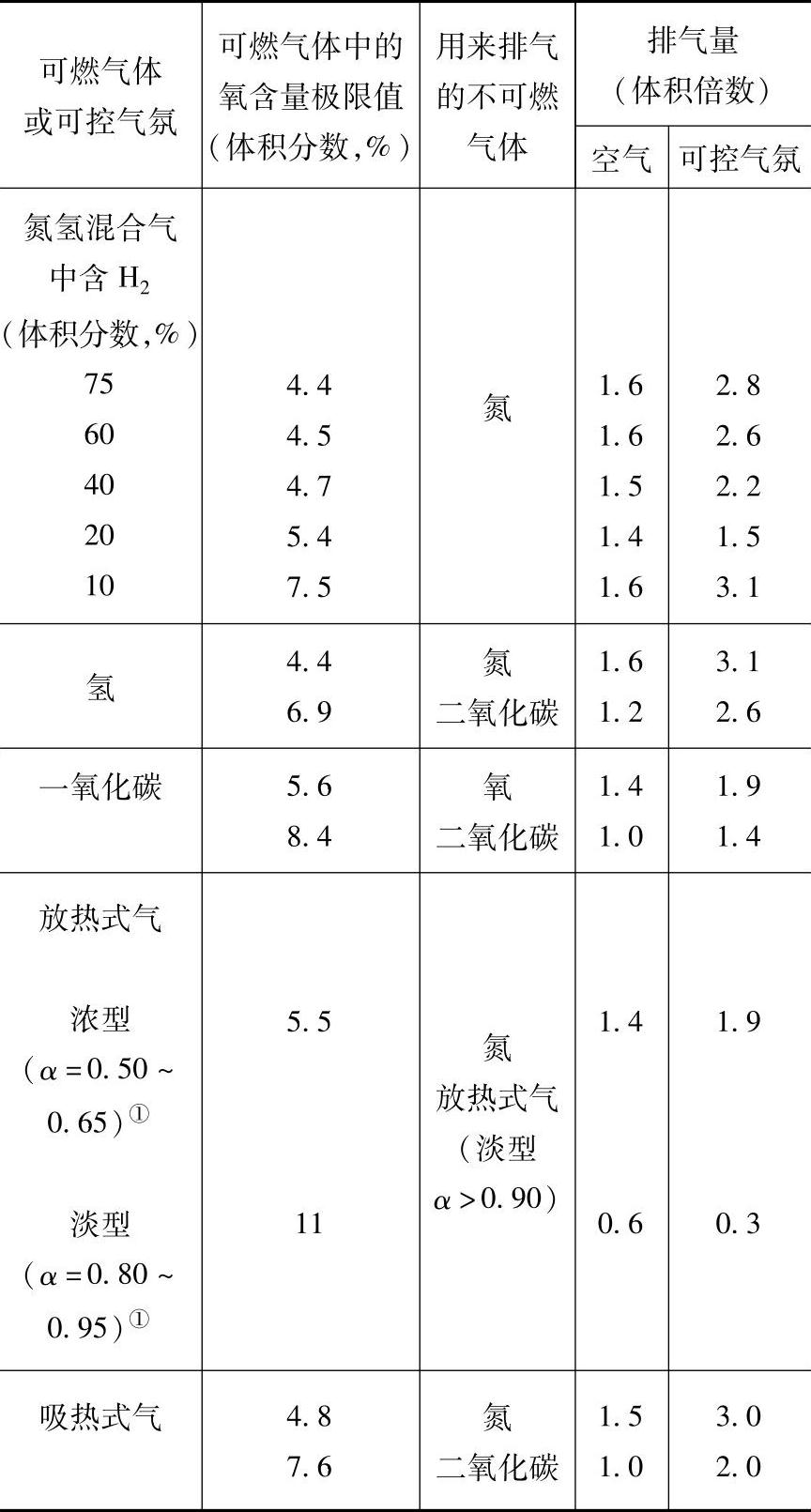

2)井式炉在完成每炉次共渗重新装炉后要特别注意排气过程。最安全可靠的办法是用氮气或放热式贫气置换。推荐的置换炉内空气的中性气体及其用量见表9-14。亦可用往炉中直接通入渗剂的方法。尤其在排气初期大量通入渗剂,以迅速排除炉内空气,但一定要注意要有足够粗的排气管道。排出的气体点燃。

表9-14 推荐的置换炉内空气的中性气体及其用量

①α为燃烧系数。

3.氮碳共渗处理

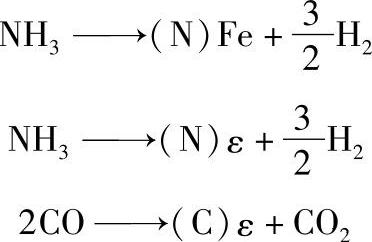

在560~580℃的共渗温度下,用吸热式气氛和氨进行钢件的氮碳共渗时,气氛中的氨和一氧化碳发生如下的催化分解

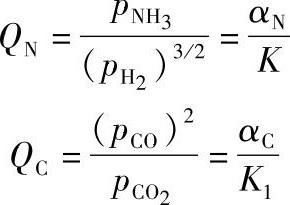

此时,气氛的氮势(QN)和碳热(QC)可用以下关系式表示

式中  、

、 ——氮碳共渗气氛中氨和氢的分压;

——氮碳共渗气氛中氨和氢的分压;

αN——氮在碳氮化合物相中的活度;

K——渗氮反应平衡常数;

pCO, ——共渗气氛中CO、CO2分压;

——共渗气氛中CO、CO2分压;

αC——碳在碳氮化合物相中的活度;

K1——反应平衡常数。

氮的活度由于碳进入晶格而减少,如氮活度变化很小,则可认为气氛氮势QN支配着ε碳氮化合物相的氮含量。同样,在形碳氮化合物,氮对碳活度变化的影响可以忽略时,可以认为气氛的碳势QC支配着ε碳氮化合物相的碳含量。

用测量和控制氨分解度或气氛中氢含量以及控制炉气碳势的方法可以实现可控的氮碳共渗。

4.共渗后的冷却

共渗后冷却的快慢对碳钢和低合金钢的疲劳抗力有影响。快速冷却的疲劳抗力强,所以渗后应在水或油中冷却。

9.2.3.6 质量检验

1.化合物层厚度

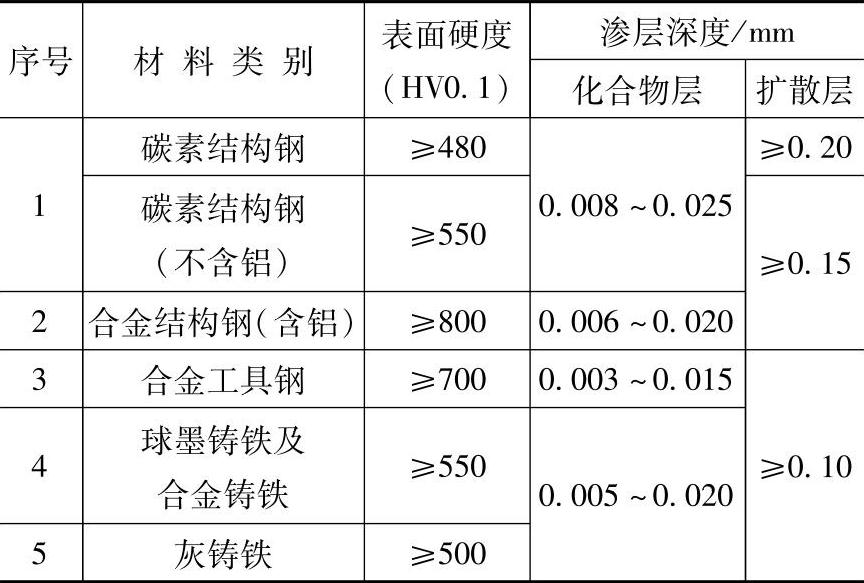

氮碳共渗具有温度低、时间短、工件畸变小的优点。其化合物层硬度高,耐磨性好,但厚度小。一些设计人员对氮碳共渗特点缺乏了解,往往要求有很厚的化合物层,在技术文件只控制下限值,没有上限规定。生产实践证实,随着化合物层厚度的增加,会出现严重的疏松,造成渗层剥落、脆裂和耐磨性差等弊病,故按材料类别提出了对化合物层厚度上下限的规定(见表9-15)。不少国家都提出过对化合物层的控制范围,如德国耐磨件化合物层规定控制在10μm以下,日本滑动摩擦件层厚不超过20μm,俄罗斯对40Cr钢件化合物层厚度也要求在20μm以下。

表9-15 气体氮碳共渗件表面硬度和渗层深度

注:抗蚀件、厚度小于1mm的薄件、不锈耐热钢件、高速钢和粉末冶金件等有特殊要求的零件不受本表规定的限制。

2.扩散层深度

氮碳共渗层由化合物层和扩散层构成。铁素体溶碳能力很低,扩散层由固溶极少量氮的α相和γ′相(Fe4N)构成。针状的γ′相随着冷却速度的提高而减少。合金钢扩散层除含氮铁素体外,尚有高弥散度的合金氮化物,故硬度明显提高。钢件的疲劳强度随扩散层深度和氮在α-Fe中的固溶量的提高而增加。扩散层按GB/T 11354—2005规定的化学侵蚀法和硬度法施行。

3.渗层脆性

脆性是渗氮效果的重要指标,而对氮碳共渗就不那么重要了。因为钢氮碳共渗的表面氮含量低,化合物层中尚有一定量的碳,渗层的韧性相对较高。因此氮碳共渗后没有必要检查渗层脆性。

4.硬度

氮碳共渗件的表面硬度和沿层深的硬度分布用1N载荷的维氏显微硬度计检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。