气体渗氮亦称氮化,是钢铁热处理工艺中广泛应用的表面硬化技术之一。其最大优点是处理温度低、畸变小、适用钢种多、强化效果显著、耐磨、耐腐蚀、抗疲劳,从而获得广泛应用。气体渗氮技术发明于20世纪20年代,20世纪30年代以后逐步获得广泛应用。二次大战后世界工业高速发展,使渗氮工艺从用钢、工艺方法、技术参数、氮浓度和组织控制,催渗剂等都有很大进展。直到20世纪80年代应用微机实现了氮势的自动控制,并使气体渗氮处理更广泛地应用于机床、内燃机、航天航空、核工业等重要工业领域。20世纪60年代以来辉光离子渗氮法虽然获得广泛的工业应用,但在许多情况下气体渗氮仍不失为一种有效的强化手段。

在我国钢的气体渗氮应用虽然起步较晚,但目前很多工厂都拥有气体渗氮处理装备,多数电炉制造厂都能生产气体渗氮炉,部分设备还采用微机控制工艺参数和氮势。这对改善渗氮层质量和综合性能有重要意义。

9.2.1.1 适宜渗氮的钢种

适宜渗氮的钢种很多,多种结构钢、工具钢、不锈钢和耐热钢都可以施行渗氮(见表9-2)。最常用来渗氮的钢种有中碳铬钢、铬钼钢、铬钼钒钢、铬钼铝钢等结构钢种以及铁基粉末冶金件。其中使用最多的是38CrMoAlA,渗氮速度快、渗后硬度高、耐磨性好、心部强度高是其优点。但是这种钢冶炼时难以除掉夹杂物,对过热敏感,易出现轧制裂纹,调质淬火温度偏高,容易氧化脱碳,由于含铝多,渗层中存在AIN,脆性大、钢材淬透性差等是其缺点。因此,国内外在近代开发出了一系列的无铝渗氮钢,以含Cr、Mo元素为主,再添加W、Ni、V、Ti等元素。这些钢渗氮后脆性小,含Ni钢心部韧性好,作结构件材料渗氮后可获得满意的硬度、耐磨性,在强韧性方面可得到理想的配合,所以使用逐渐广泛。在机床行业用40Cr钢制造的主轴、丝杠采取气体渗氮和离子渗氮工艺的很多,虽然表面硬度不是很高,但疲劳强度有很大改善。在中碳铬钢基础上添加V、Ti等和N有较大亲和力的元素可以提高渗氮速度,形成所谓的“快速渗氮钢”也是渗氮钢重要发展方向之一。

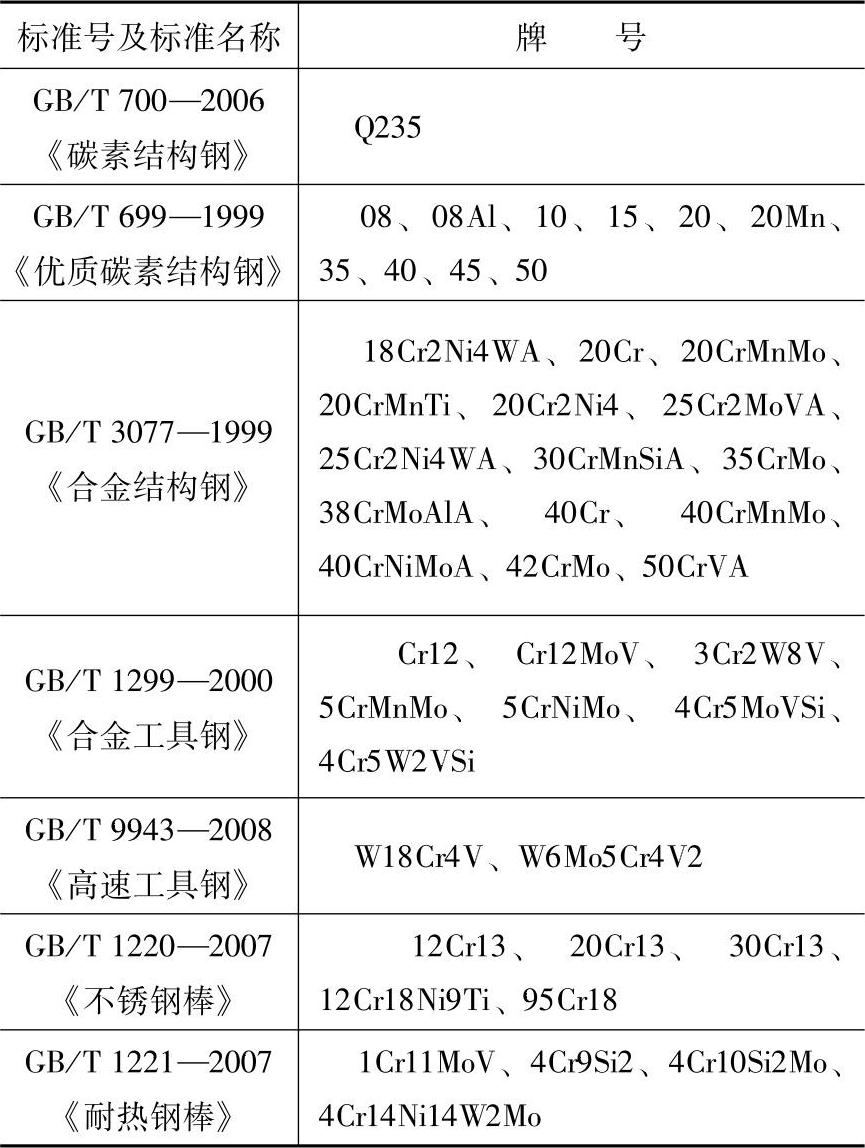

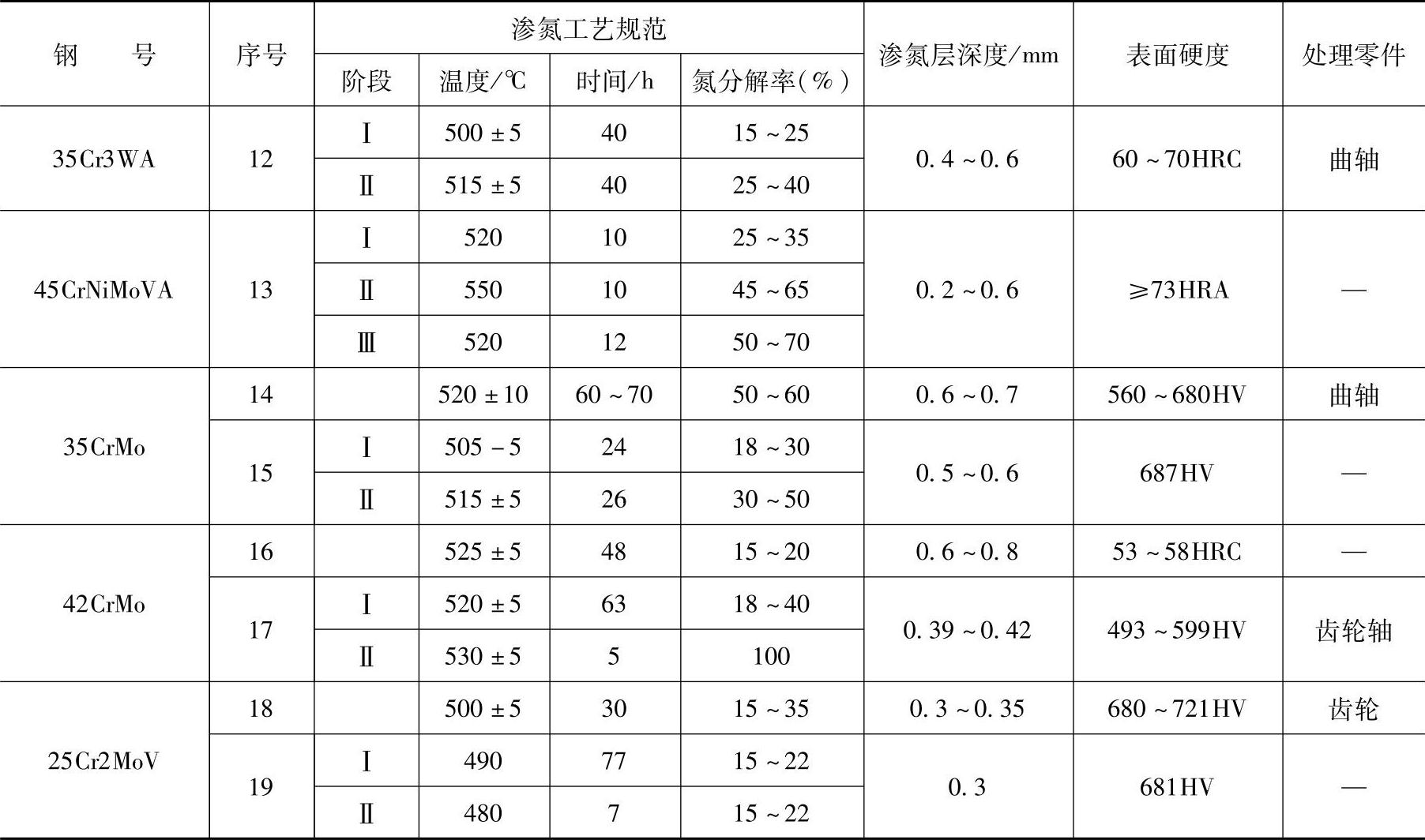

表9-2 常用的渗氮钢种

9.2.1.2 渗氮设备

渗氮设备(主要用渗氮炉)是完成渗氮处理最重要的条件。标准(GB/T 18177—2008)对渗氮炉提出一般应保证的要求。其中实际温度偏差规定不超过±10℃。这对目前常用的不带风扇及导风套的炉子来说很难达到,工厂必须对老式渗氮炉加以改造。

目前很多工厂的渗氮炉漏气严重。一方面污染环境,影响工人健康,另一方面又消耗大量氨气。

(1)测温与控温 测温热电偶必须放置在渗氮炉罐的有效加热区内,测得的温度才是真正的渗氮实际温度。控温热电偶一般认为放在炉罐内为好,但实际却不然。炉罐内的热量系由电热丝提供,经炉罐外壁透入。罐内温度场热惰性大,炉罐到温后,罐外温度高出罐内较多。切断电源后,罐内由于热惰性会继续升温。反之,切断电源后罐外先降温,等到罐内降到工艺温度以下继电器再闭合通电时,罐外实际温度已远远低于工艺温度,炉罐内温度会继续下降。所以用罐内热电偶来控温就会使罐内实际温度上下波动很大,严重降低控温精度。理想的方法是以罐内热电偶作测温指示,用罐外热电偶控制各加热区温度。

(2)表面氮浓度控制 最好能采用微机来控制氮势。也可用手动调节进氨阀、排气阀、流量、压力等来控制氨分解率,以获得满意的工艺效果。目前渗氮只用氨气一种气源,不单独另加氮、氢等气体。因此氨气的流量、分解率等直接影响渗氮能力。提高炉内压力或加大氨气流量,都可降低氨分解率,使渗氮件表面获得较高的氮含量,较厚的化合物层及较高的硬度。而关小排气阀、减少氨流量,分解率就增大,表层的氮化物层就薄。至于渗氮层深度与渗氮速度主要取决于渗氮工艺温度与保温时间。

9.2.1.3 预备热处理

1)预备热处理对渗氮层性能,渗氮件综合力学性能有显著影响。经预先调质再渗氮处理可获得高的表面硬度和高的疲劳强度,具有良好的综合力学性能。对调质组织的具体要求应执行GB/T 11354—2005的规定。正火比调质工艺简单,如设计师认为可以正火代替调质的,就可显著降低生产成本。

2)渗氮后的工件不允许校直,以避免渗层崩裂。工件预备热处理(调质或正火)后的畸变可以校直,但随后必须立即施行去应力退火,以使渗氮后的畸变减至最低程度。

9.2.1.4 渗氮前的准备

(1)防渗 对工件不需渗氮部位应采取下列之一的防渗措施:

1)预留2倍层深以上的加工余量。

2)镀0.003~0.015mm的锡。

3)镀0.02以上的无孔隙铜。

4)镀0.02~0.04mm的镍。

(2)表面清理 用碱液或溶剂清洗方法除去工件表面油脂、污物。不锈钢件用喷砂或化学法除去表面钝化膜。

(3)渗氮试样 每炉渗氮件都应配置一枚或数枚(不同装炉部位)与工件同样材料,同样原始状态,尺寸为φ(20~30)mm×(6~10)mm的试样。

9.2.1.5 渗氮工艺

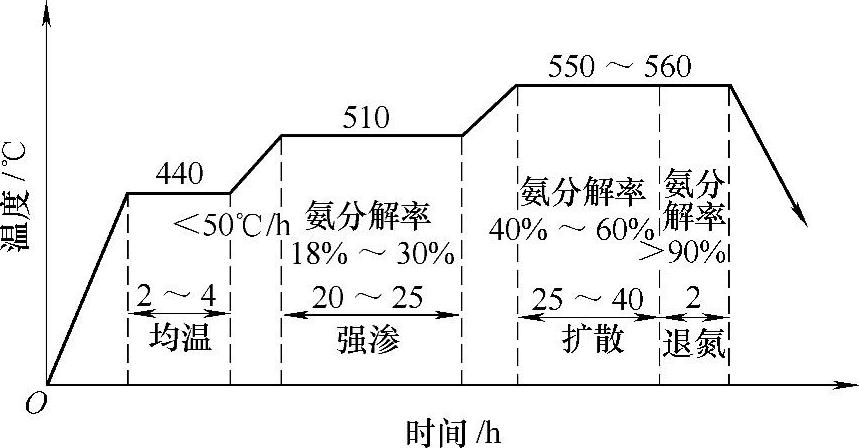

(1)一段渗氮 也称等温渗氮,即在恒定温度下长时间的渗氮。一般渗氮温度是500~510℃,保温时间一般60~72h,有时可放宽到48~100h,(见图9-6)主要视深度要求而定。经510℃×72h处理后,渗氮层深度可达0.45~0.50mm,表面硬度可达900HV10以上,经常可在950HV10以上。100h的深度可达0.06mm。等温渗氮渗层脆性较大。

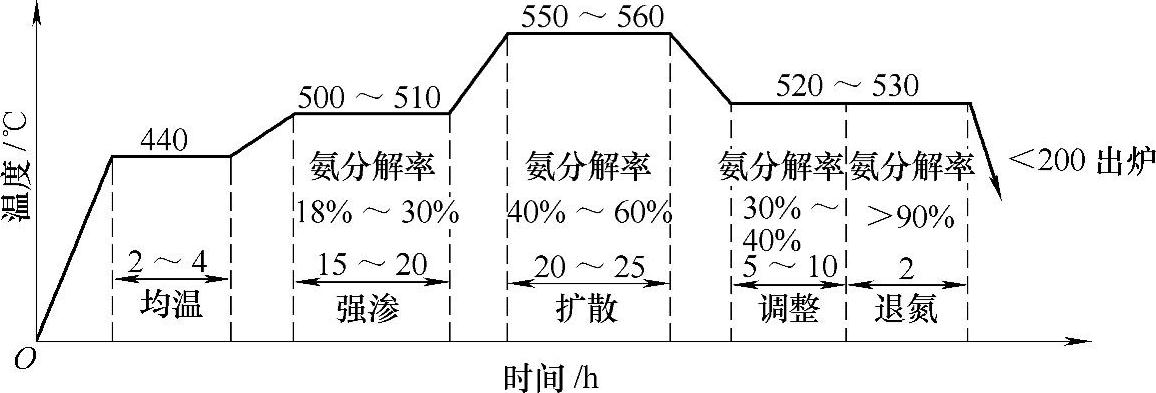

图9-6 三段渗氮工艺 钢材为38CrMoAlA,其他结构钢可参考使用(渗氮后的表面硬度≥900HV,渗层深度为0.35~0.60mm)

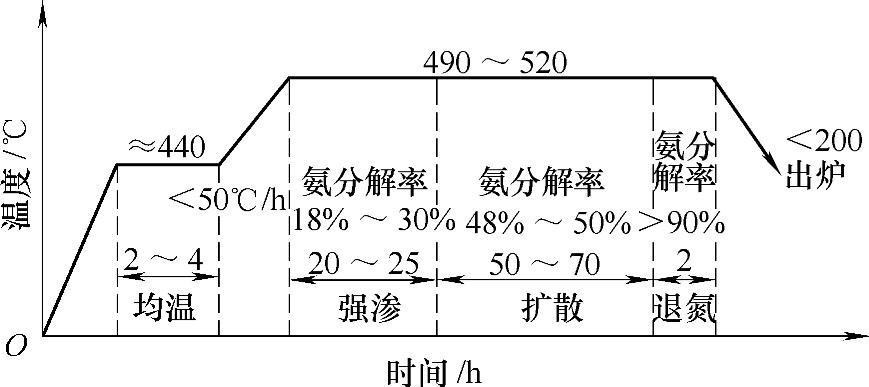

(2)多段渗氮 在两个或以上温度阶段保持渗氮(见图9-7和图9-8)。两段渗氮适用于渗层较深、硬度略低、畸变要求小、化合物层浅的工件。三段渗氮适用于硬度要求高、畸变小、效率高的渗氮。

图9-7 一段渗氮工艺曲线钢材为38CrMoAlA,其他结构钢可参考使用(渗氮后的表面硬度≥900HV,渗氮深度为0.35~0.60mm)

图9-8 二段渗氮工艺曲线

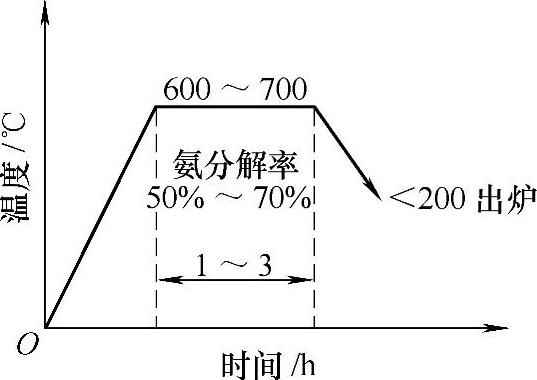

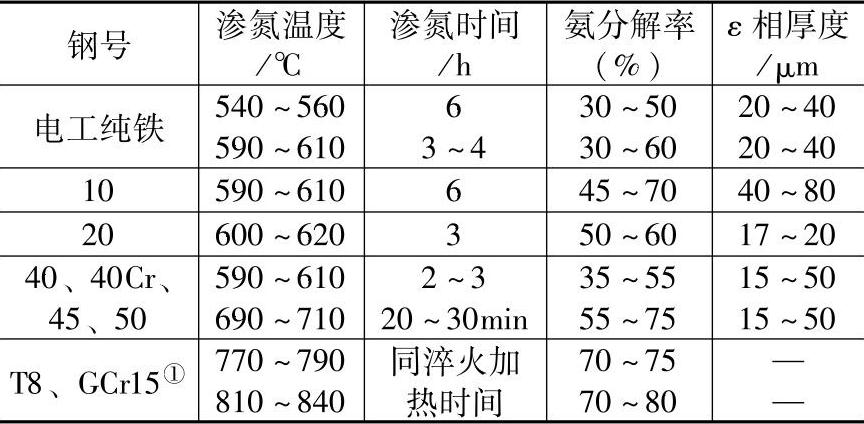

(3)抗蚀渗氮 在600~700℃短时等温渗氮(见图9-9),以获得一定厚度的致密ε相层。

图9-9 抗蚀渗氮工艺曲线

9.2.1.6 渗氮操作

(1)装炉 装炉前先清理干净渗氮件,表面的污垢、锈斑、氧化皮、特别应注意去除油垢、油脂。要彻底去除干净工件的螺孔、不通孔、沉割槽等处的防锈油脂。用汽油清洗时还要等其蒸发干燥后才可装炉,否则油脂在加热炉内形成包围工件的油气,和工件表面的油膜。就会阻碍渗氮的顺利进行,产生局部硬度低与渗氮层深度不均匀。局部硬度偏低,在磨削时就会使局部直径磨细。高精度磨床直径磨细0.003mm就要报废。不只是工件,工夹具也不许带油脂。

要注意均匀装炉,工件吊挂合理,间隔不小于5mm。工件不能紧贴罐壁,否则工件温度会偏高。板块形工件在井式炉中应纵向吊挂,使炉罐内气氛能上下流通,也便于使温度均匀装炉量不宜过大,每次装炉量要保持基本近似,以保证工件的实际表面积无大变化,这样,就可保持稳定的产品质量。(https://www.xing528.com)

(2)退氮 只是在气体渗氮时才有的工艺过程,其目的是降低表面氮浓度,以减少渗层脆性。具体办法是在高氨分解率(>85%,减少氨通入量)下保持数小时。长时使用的渗氮炉罐和吊挂工夹具亦需退氮,可在600~650℃的空气中加热保持4~6h。

9.2.1.7 渗氮后的质量检验

(1)裂纹与剥落 渗氮过程中一般不会形成裂纹,更很少有剥落。如果工件原来就有裂纹、渗氮后就会明显暴露出来。

(2)疏松 渗氮件表面产生疏松后,返修时难以改善,只有靠磨削加工来消除。如去不掉的就只好报废。过去标准中的疏松典型图片全是针对低碳钢退火组织试件,调质或正火的中碳钢是很少发生疏松的。表面化合物层的疏松情况可按GB/T 11354—2005《钢铁零件 渗氮层深度测定和金相组织检验》来执行。

(3)硬度 渗氮件硬度检验是一项最重要的检验项目,即要准确又要符合标准。渗氮层表面硬度检验按GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》的规定执行。遇有国际仲裁项目时,可按日本JIS Z 2244标准,采取HV10的载荷。美国MIL-N-22061标准规定用表面洛氏硬度法15kg(HR15N)来测定,表面洛氏硬度计测定快,方法简便。

(4)渗氮层深度 渗氮层深度一般均用金相法测定,出现问题需要仲裁时,应用硬度法判定,按规定用HV0.3测定到比基体高50HV0.3的地方。

(5)畸变 渗氮处理虽然温度不高,但畸变还是会产生。美国西屋公司的渗氮零件绝对禁止冷热校直。美国军用渗氮标准也规定不许校直。

(6)试样数量 试样必须与渗氮件的材料相同,预先热处理的工艺相同、表面无缺陷、表面加工粗糙度相同。

9.2.1.8 气体渗氮工艺数据

1.钢渗氮前的热处理和力学性能

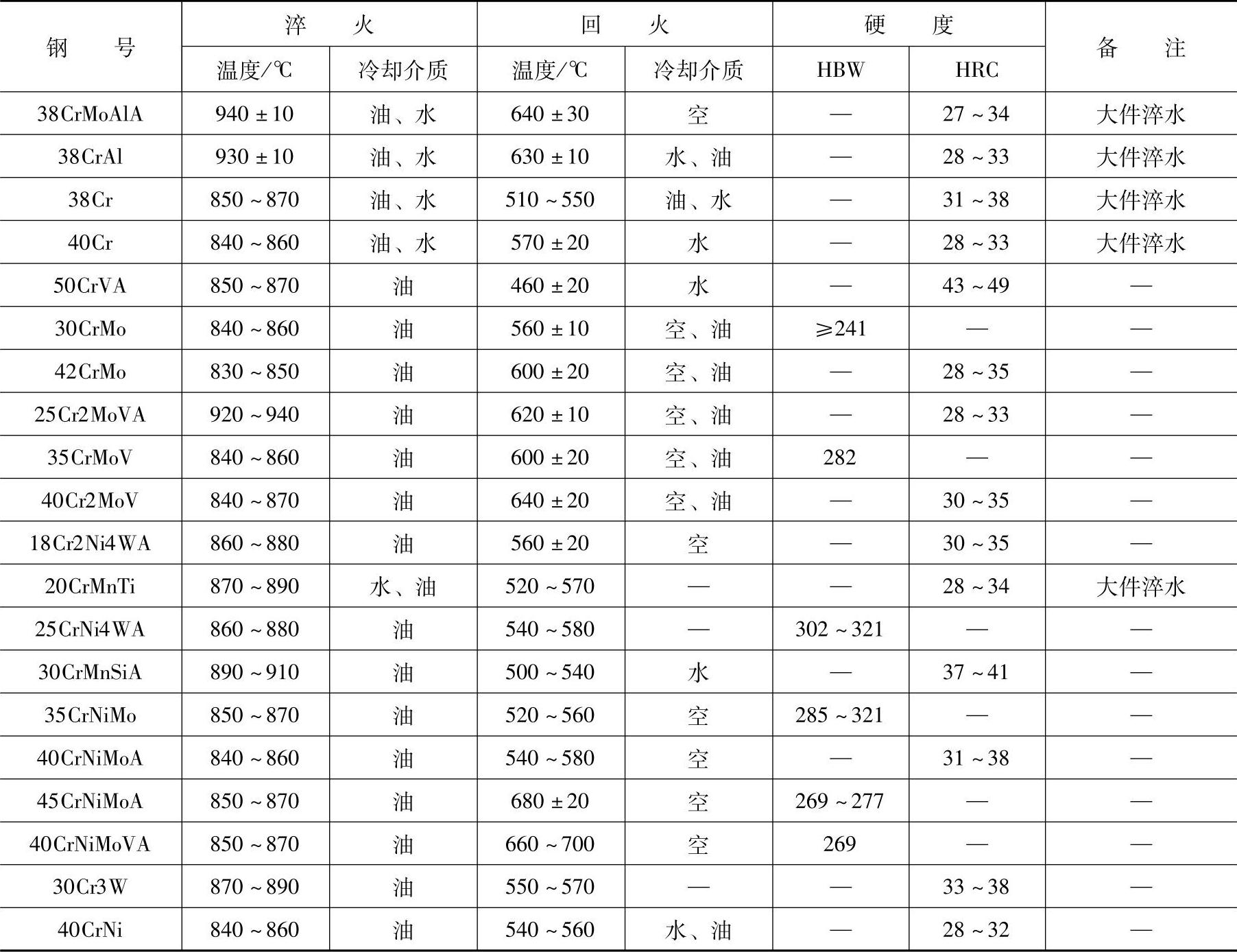

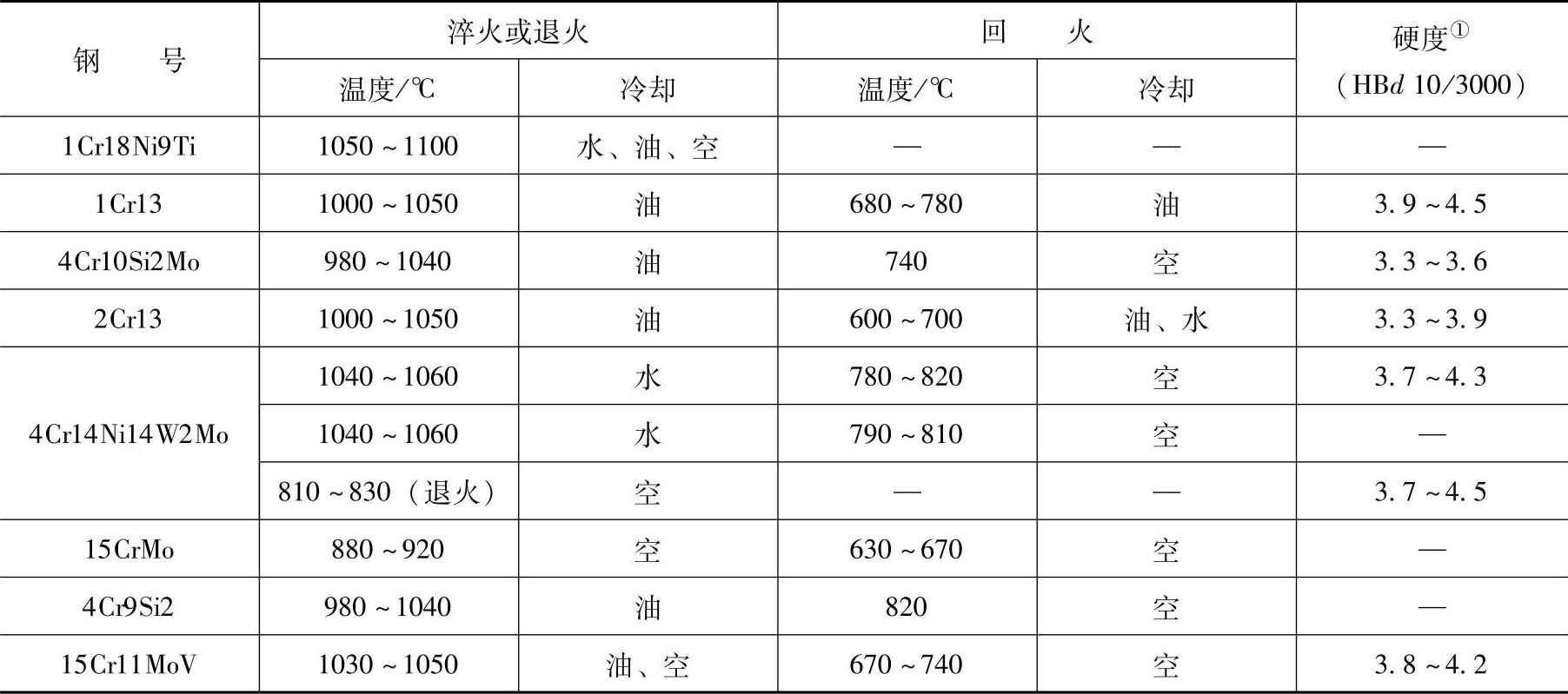

结构钢渗氮前的调质工艺和调质后的硬度列于表9-3。表9-4所列为常用不锈钢、耐热钢渗氮前的热处理工艺和热处理后的硬度。

表9-3 结构钢渗氮前的调质工艺和调质后的硬度

注:调质处理中的回火温度应高于渗氮温度至少20~30℃。

表9-4 常用不锈钢、耐热钢渗氮前的热处理工艺和热处理后的硬度

①渗氮前的硬度可不作具体规定,视零件强度而定。

2.气体渗氮工艺

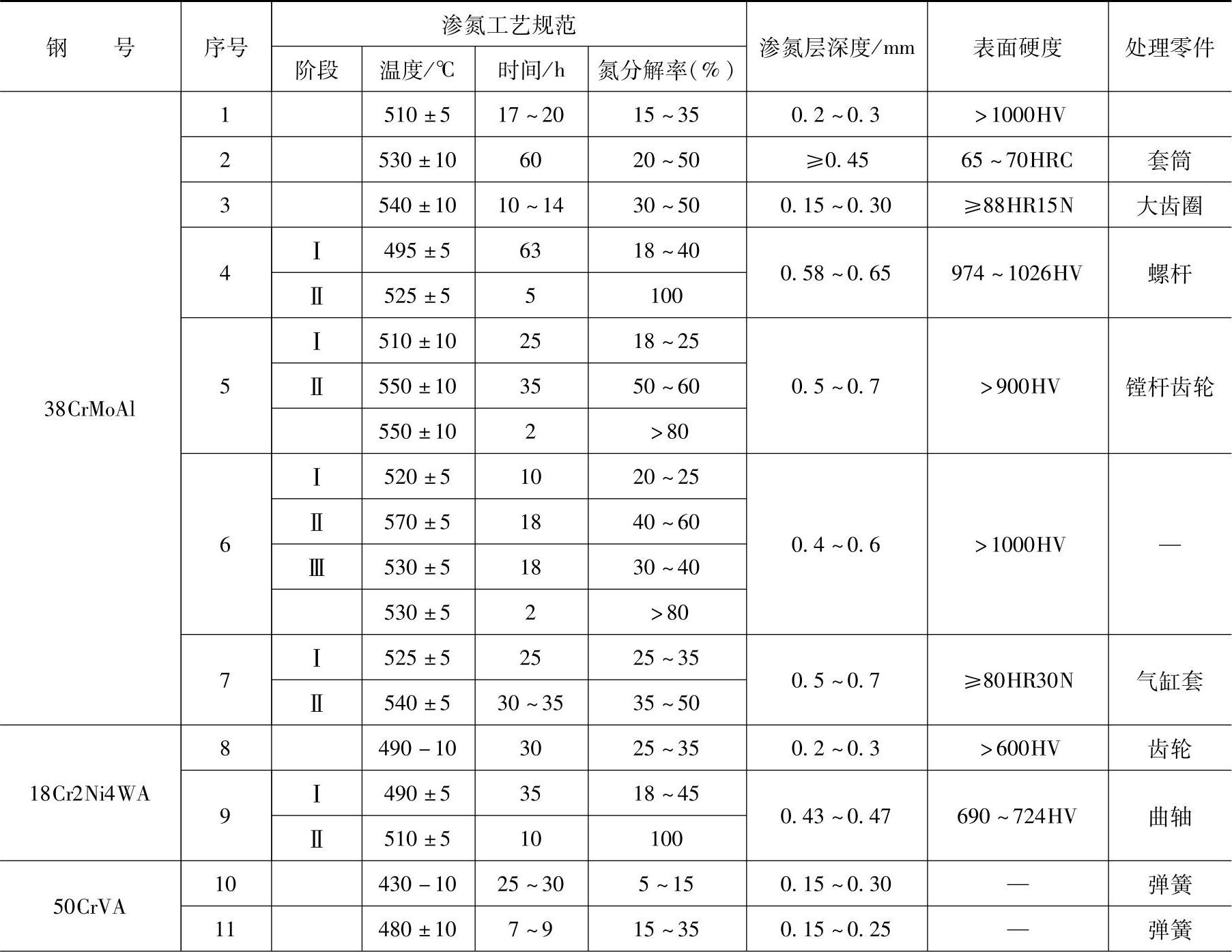

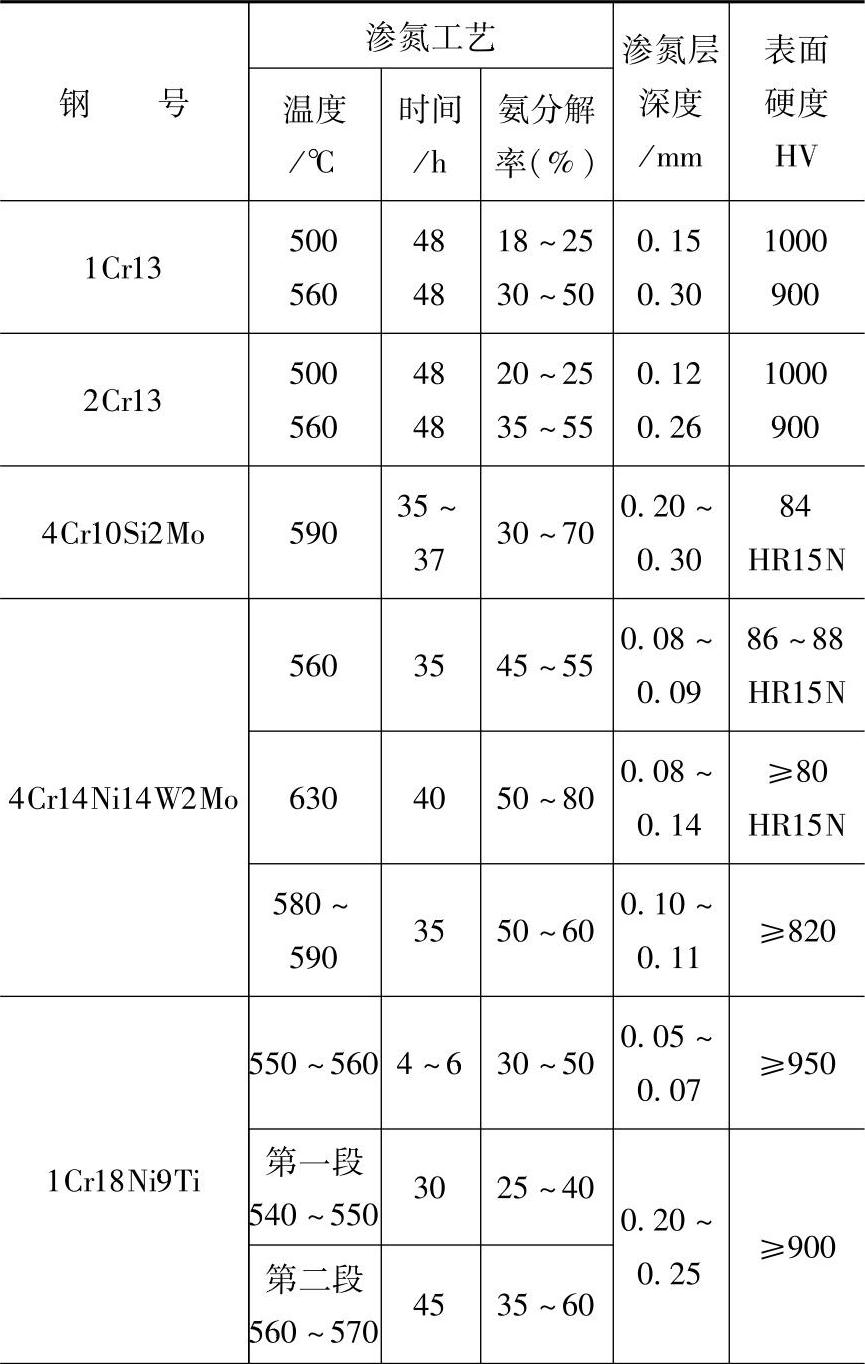

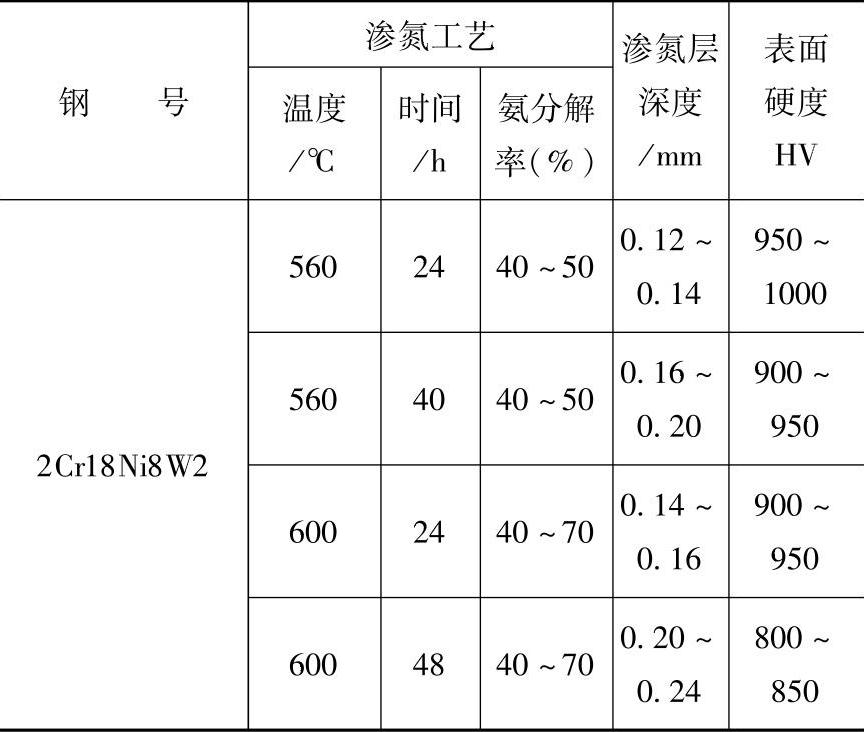

合金结构钢气体渗氮工艺列于表9-5。几种不锈钢的渗氮工艺列于表9-6。表9-7所列为常用钢的抗蚀渗氮工艺。

表9-5 合金结构钢气体渗氮工艺

(续)

表9-6 几种不锈钢纯氨渗氮工艺

(续)

注:事先用喷砂法和化学法除钝化膜。

表9-7 常用钢的抗蚀渗氮工艺

①T8、GCr15等钢的抗蚀渗氮常与淬火工艺结合在一起。

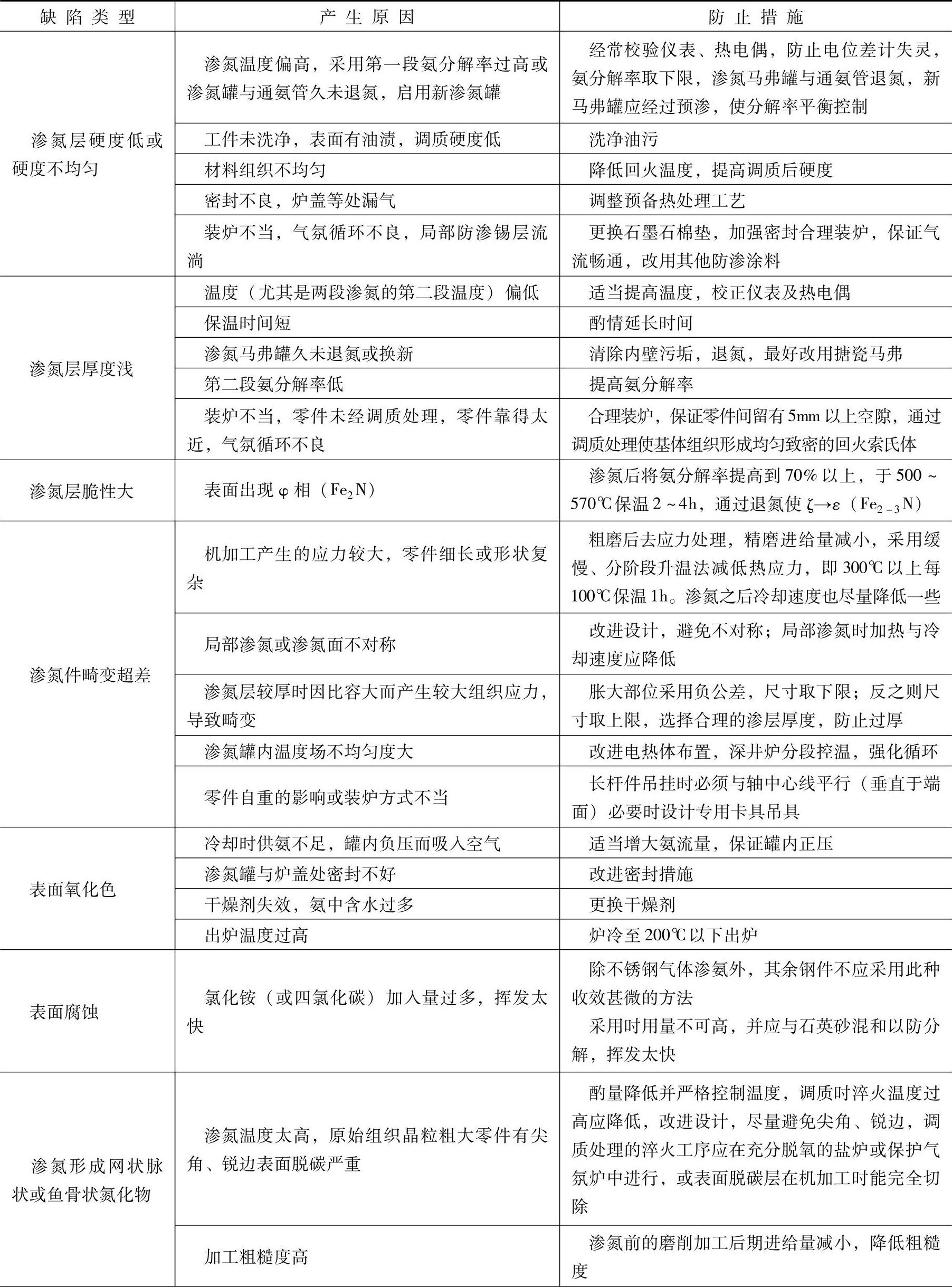

3.常见缺陷、产生原因及防止措施(表9-8)

表9-8 渗氮常见缺陷的产生原因及防止措施

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。