【摘要】:感应淬火零件常用的回火方法有自回火、炉中回火和感应加热回火。自回火就是利用感应淬火冷却后残留下来的热量而实现的短时间回火。表8-37是几种常用钢种感应加热表面淬火件炉中回火规范。另一方面,为降低表面淬火件过渡层中的残余拉应力,回火的感应加热层深度应比淬火层深才能达到回火目的。

感应淬火零件常用的回火方法有自回火、炉中回火和感应加热回火。

自回火就是利用感应淬火冷却后残留下来的热量而实现的短时间回火。采用自回火可简化工艺,并可在许多情况下避免淬火开裂。

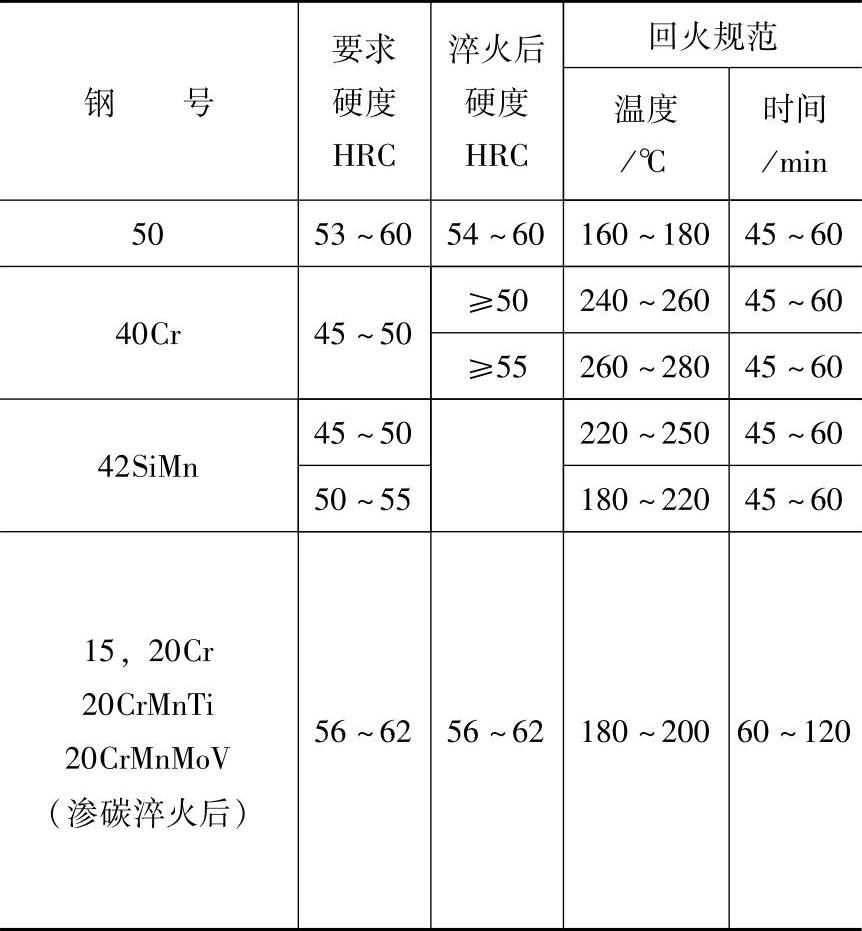

表8-36列出了45钢达到相同硬度的自回火温度与炉中回火温度的比较。表8-37是几种常用钢种感应加热表面淬火件炉中回火规范。

表8-36 45钢达到相同硬度的自回火温度与炉中回火温度的比较(淬火后硬度63.5~65HRC炉中回火1.5h)

表8-37 几种常用钢感应加热表面淬火件炉中回火规范

(续)

(https://www.xing528.com)

(https://www.xing528.com)

连续感应淬火的长轴或其他零件,有时采用感应加热回火比较方便。这种回火方法,可以紧接在淬火后进行。由于回火温度低于磁性转变温度,电流的透入深度较小。另一方面,为降低表面淬火件过渡层中的残余拉应力,回火的感应加热层深度应比淬火层深才能达到回火目的。因此,感应加热回火应采用很低的频率或很小的比功率,延长加热时间,利用热传导使加热层增厚。采用同时加热法时,可利用继续加热法使加热层增厚。

感应加热回火的最大特点是回火时间短,因此要达到与炉中回火相同的硬度及其他性能时,回火温度应相应提高。

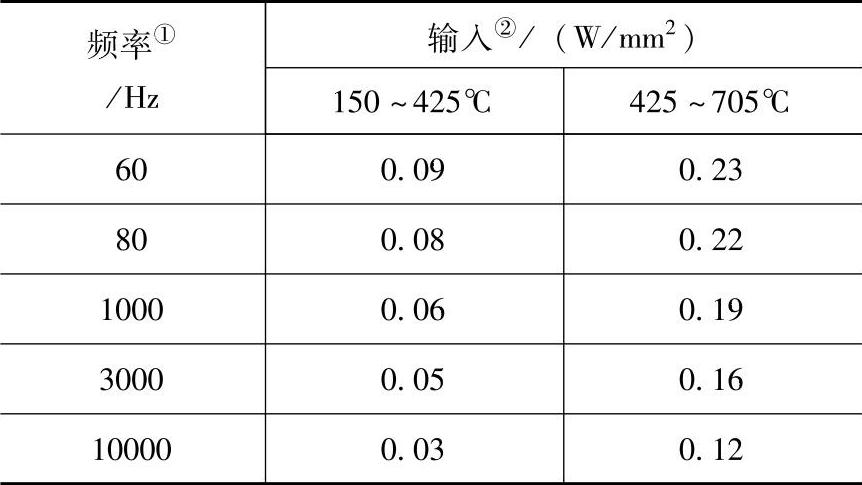

此外,采用感应加热回火,由于加热时间短,所得到的显微组织有极大的弥散度,回火后的耐磨性和冲击韧度比炉中回火高。表8-38和表8-39列出了感应加热回火的频率和功率选择。

表8-38 感应加热回火需要的大约功率密度

①此表是根据设备的合适频率及正常的总工作效率。

②一般,此功率密度适用于12~50mm的工件。尺寸较小的工件采用较高的输入,尺寸较大的工件可以用较低的输入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。