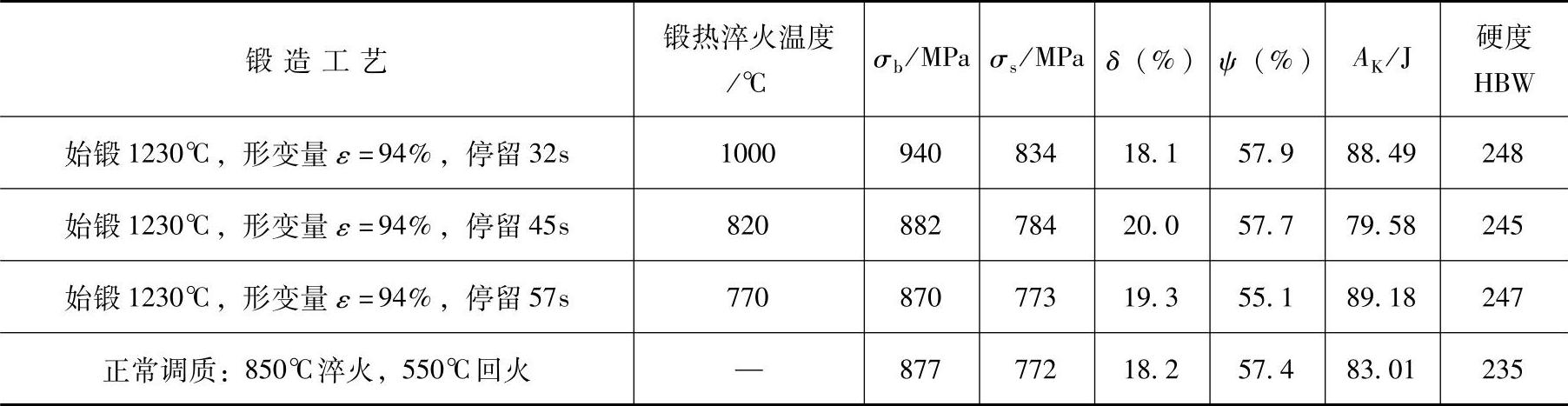

锻造余热淬火是一种将钢加热到稳定奥氏体状态,保温后在该温度下塑性变形,然后进行预冷淬火,获得马氏体组织的工艺过程,又称锻造淬火。这是一种把压力加工与热处理相结合,并能获得优良力学性能和节约能源的工艺方法。从表7-44可以看出,40Cr钢经锻造余热淬火后的各种力学性能都高于常规热处理。

JB/T 4202—2008《钢的锻造余热淬火回火处理》规定了钢的锻造余热淬火、回火处理的工艺及质量检验,主要适用于结构钢锻造余热淬火、回火处理,同时也适用于轴承钢和工具钢等钢种作为预备热处理的锻造余热淬火处理。

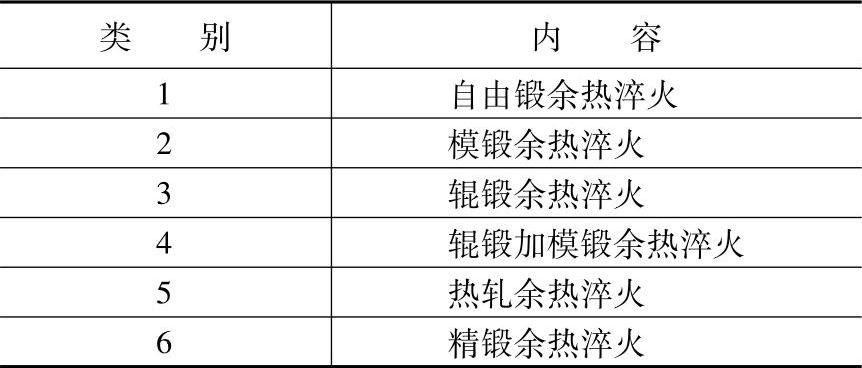

1.锻造余热淬火的分类

根据成形方法不同或锻造设备不同,在机械工业中最常见的成形方式分为6种,见表7-45。

表7-45 锻造余热淬火的分类

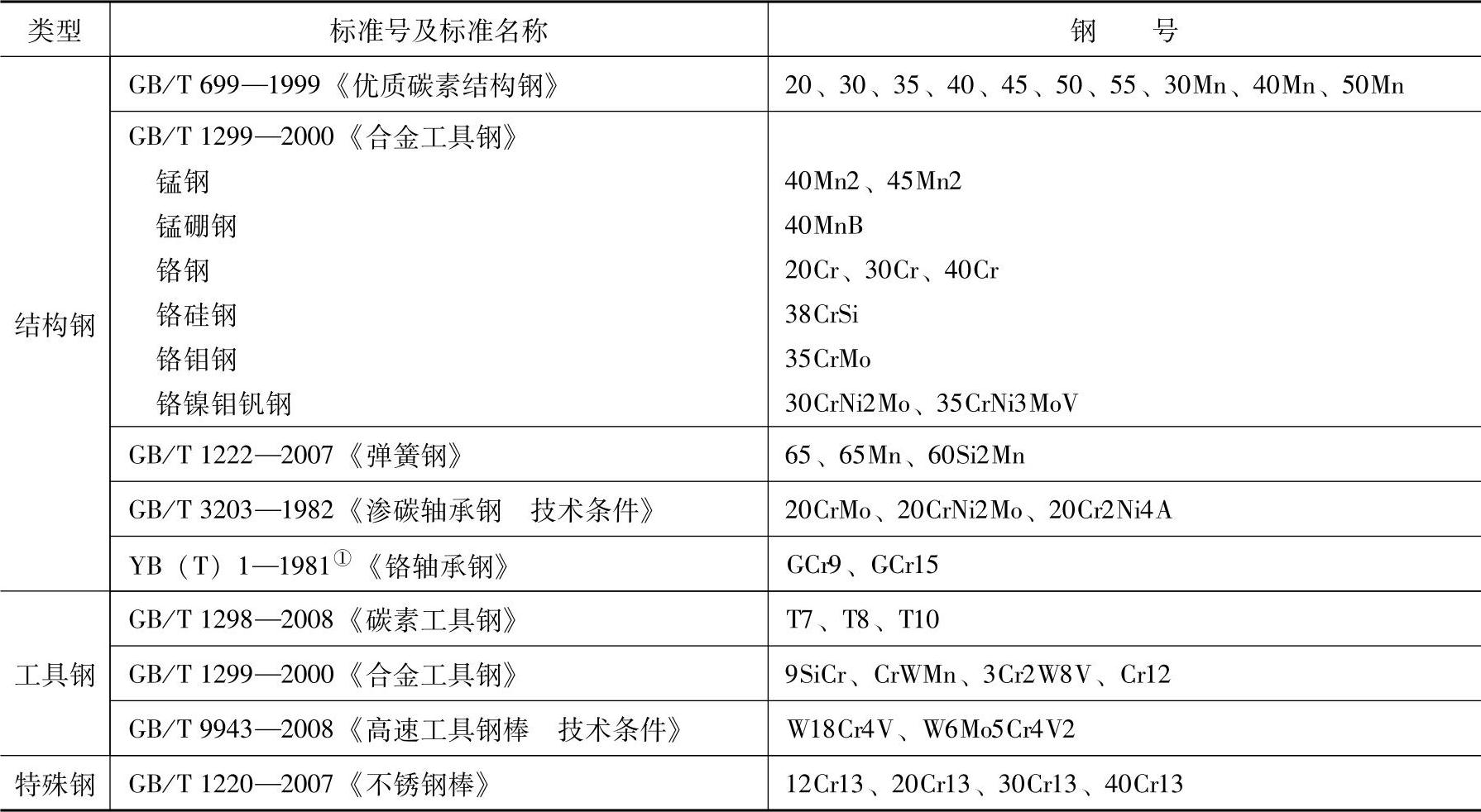

2.待锻造余热淬火件

待锻造余热淬火件常用钢号见表7-46。待锻造余热淬火件的外观应无裂纹及影响锻造余热淬火件质量的其他缺陷。

3.锻造余热淬火的技术条件及处理设备

锻造淬火的工艺参数对其强化效果有很大影响,主要工艺参数有锻造加热温度、锻造形变量、锻后停留时间、锻造淬火温度、锻造余热淬火后回火等。

表7-46 待锻造余热淬火件常用钢号

注:与上述钢种类似的钢种,在锻造淬火中也可以采用。

①标准已作废。

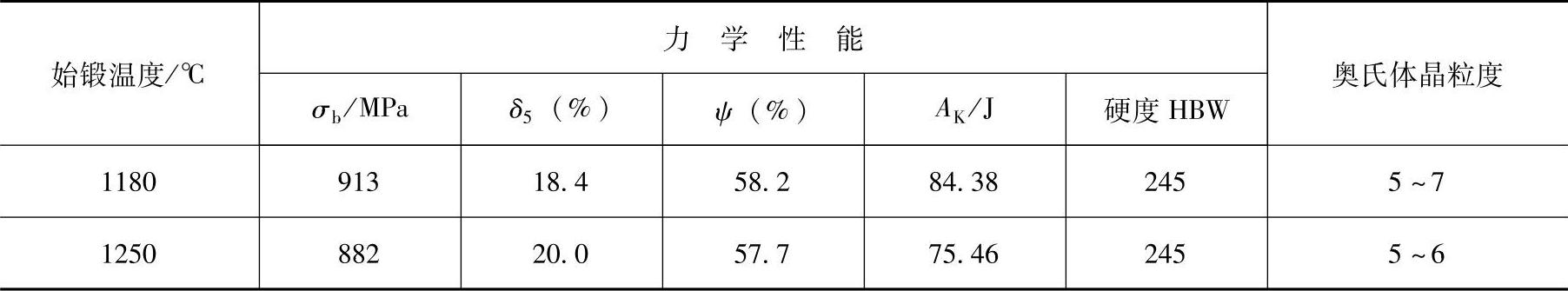

表7-47 45钢始锻温度对性能的影响

(1)锻造工艺

1)锻造加热温度(始锻温度)。由于钢的形变温度远高于形变奥氏体的再结晶温度,从锻造余热淬火及形变效果出发,始锻温度不宜过高,应尽量减缓形变奥氏体晶体内缺陷在高温下因动态和静态再结晶并长大的过程。同时,也要防止在形变过程中内摩擦使锻件温度过高,而促使奥氏化晶粒粗化。表7-47试验数据说明这一情况。在保证锻造成形的前提下,始锻温度应比通常的锻造工艺稍低。当终锻温度高于950℃时,应取始锻温度的下限。当终锻温度低于900℃时,应取始锻温度的上限。原则上只要工件形变的淬火时表面温度不低于相变临界点A3温度,淬火时不产生非马氏体组织。

2)锻造形变量。形变淬火时最佳形变量大约为25%~40%,因为只有在形变量超过20%时,尽管发生动、静态再结晶,但仍保留了明显的形变强化效果,如亚结构细化、晶界多边化和晶界净化等。强度虽略有提高,但韧性明显改善。一旦形变量小于20%,高温加热时的奥氏体晶粒尺寸原已粗化,较小的形变量造成局部形变,结果晶粒粗细不均,对钢的强韧性有害。而更高的形变量,则会因形变热的增高,再结晶晶粒容易长大,影响最终的强韧化效果。

3)锻后停留时间。高温塑变成形之后一般尚需切边、精整等后续工序,而终锻温度均高于奥氏体的再结晶温度。在锻造后、淬火前这段时间内,锻件内部组织结构和成分将发生变化,必然会影响锻造余热淬火后的性能。

较长的锻后停留时间,将会发生形变奥氏体的位错网络动态多边化、再结晶和进一步长大的过程,以及形变过程中因奥氏体溶解碳量的降低,析出碳化物在停留时间内重新溶解,并引起合金元素的再分配,从而影响钢的强韧化效果。碳钢和低合金钢上述过程进行的速度较快,中、高合金钢较慢。如高合金钢形变终止时正处于热作硬化状态,回复与再结晶过程较慢,为了进行亚结构细化和多边化过程,以及部分消除形变时的晶内应力集中,最好停留一段时间,便能获得良好的综合性能。过长的停留时间,会引起奥氏体晶粒的明显长大,或自奥氏体中析出铁素体,其强韧性能会低于正常调质状态。推荐碳钢锻后停留时间不大于60s,合金钢锻后停留时间不大于20~60s。

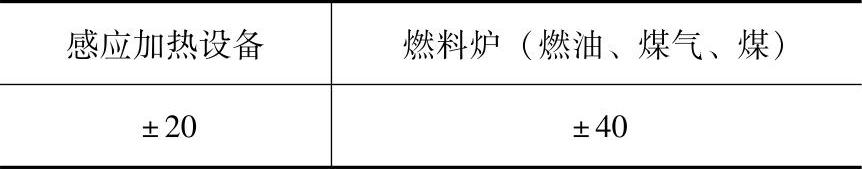

4)锻造加热设备。一般要求燃料炉装炉量应按允许脱碳层深度值试验确定。有效加热区内的温度偏差不应超过表7-48的规定,炉温应易测可调。

表7-48 有效加热区内的温度偏差 (单位:℃)

(2)锻造余热淬火工艺(https://www.xing528.com)

1)锻造余热淬火温度。锻热淬火温度,即锻后进入淬火冷却介质前的工件表面温度。此温度的高低和始锻温度、形变方法、形变量、形变速率、锻后停留时间及环境的温湿度等因素有密切联系。一般模锻的形变速率高,大多数是一次加热成形,工件锻热淬火温度偏高,均在950℃以上。而辊锻的形变速率低,形变量大,需经多道辊轧,一般淬火温度在900℃左右。

锻热淬火温度高时,有利于提高钢的淬透性,对碳素结构钢有实际意义。但从锻热淬火的强韧化效果看则是不利的。较低的淬火温度只要采用合适的淬火介质,也可充分发挥锻热淬火的效果(见表7-49)。

根据钢种、锻造形状、尺寸及力学性能要求,淬火温度应为钢的相变临界点Ar3及Arcm以上或Arcm~Ar1之间的某一温度值。

2)淬火冷却与淬火介质。由于锻热淬火温度比普通淬火高得多,可显著地提高钢的淬透性,形变应力还促使Ms点上升,故常用的碳钢和合金结构钢锻热淬火经常可采用油淬方式。这对防止淬火裂纹是有益的。但如锻热淬火零件尺寸较厚或终锻温度偏低,采用比油淬强烈的冷却介质显然是必要的。

日本汽车制造业对w(C)<0.3%的钢,锻热淬火时采用添加防裂剂的水溶性冷却介质,而w(C)=0.4%~0.55%的碳钢,仍采用油类做淬火介质。

表7-49 45钢锻热淬火温度对性能的影响

注:锻热淬火工件600℃回火。

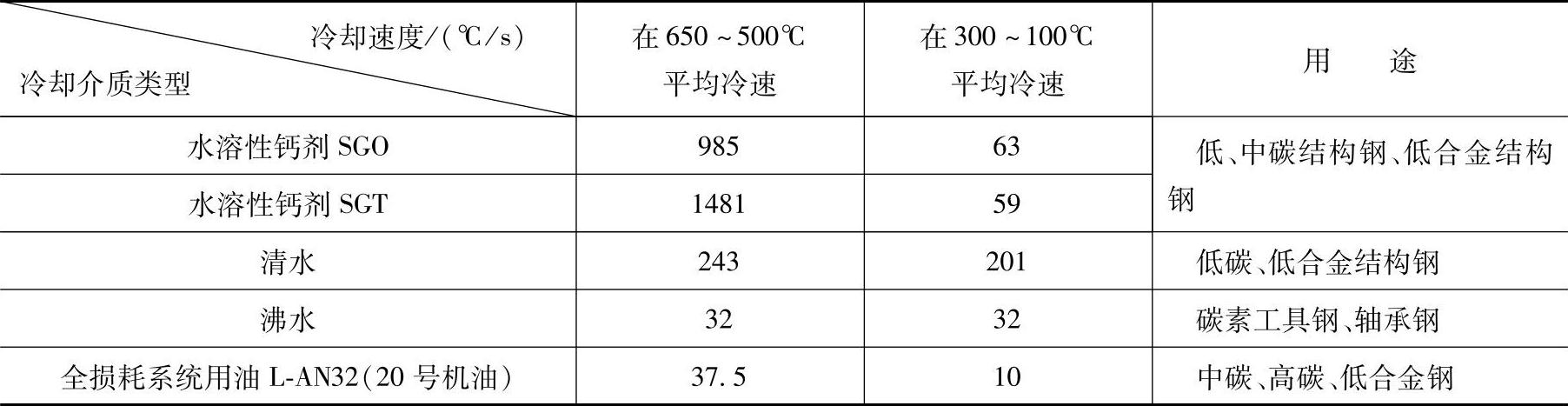

表7-50 我国锻热淬火中常采用的冷却介质及其特性

我国已开发了多种快速淬火介质、合成淬火介质和无机盐水溶液淬火介质。表7-50是目前我国锻热淬火中常采用的冷却介质及其特性。

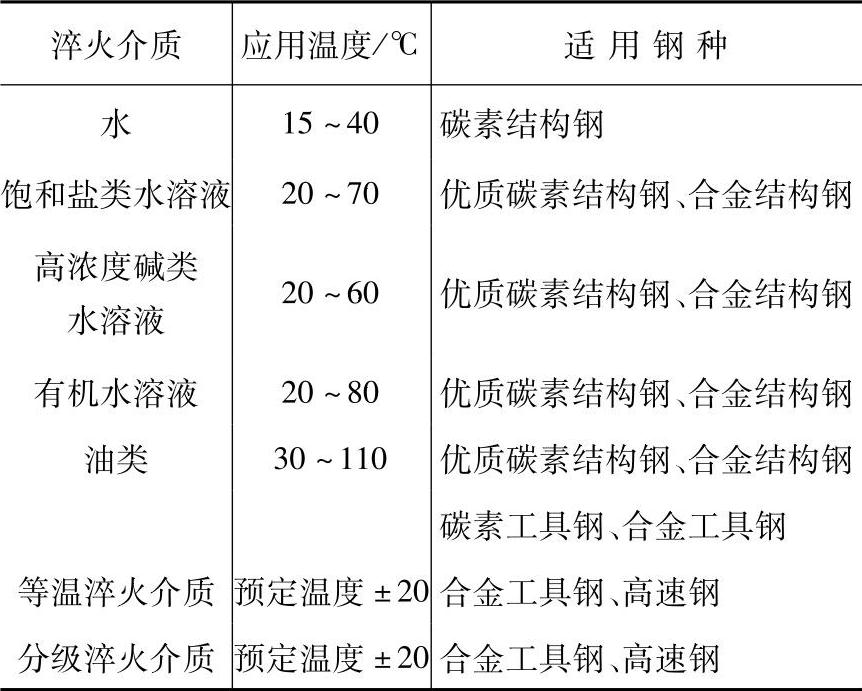

淬火冷却时,在一定范围内应控制适当的冷却速度及冷却时间。淬火介质的应用温度及适用钢种应参照表7-51的规定。

表7-51 淬火介质的应用温度及适用钢种

淬火冷却槽、浴槽应有足够的容积,并配置淬火介质合理循环及调温的装置。连续式冷却设备应能调节输送速度,以保证必要的冷却时间。

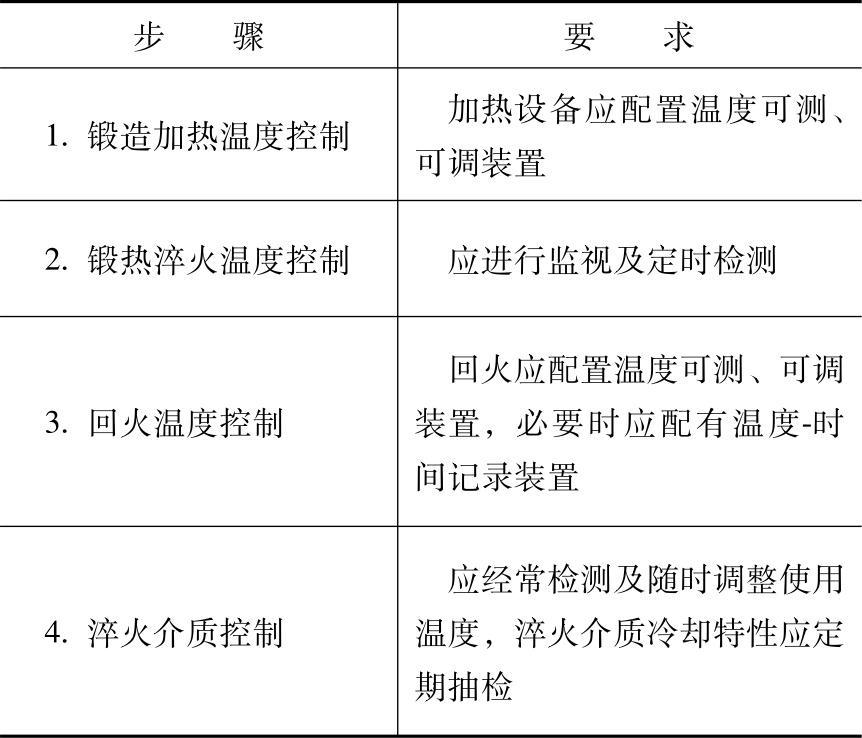

4.锻造余热淬火后回火工艺控制

锻造余热淬火残存有锻造应力,为防止淬火件的畸变和开裂,应及时回火。控制过程见表7-52。

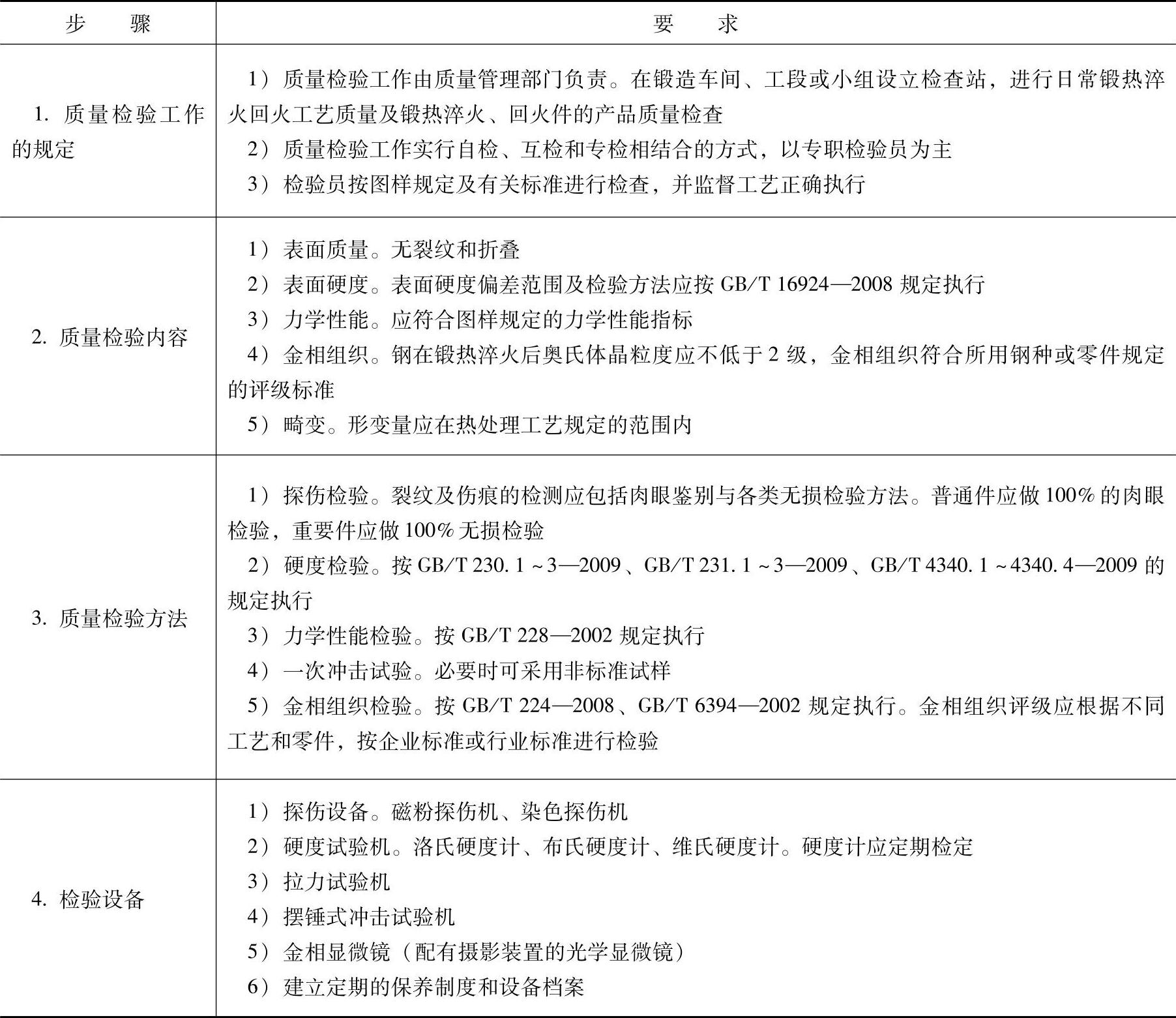

5.锻造余热淬火与回火件的质量检验

锻造余热淬火、回火后工件的质量检验项目基本与钢的淬火、回火处理标准相同,应强调对晶粒度的检查,以控制因淬火温度高引起晶粒长大而降低钢的综合力学性能。锻造余热淬火、回火件的质量检验见表7-53。

表7-52 锻热余热淬火后回火工艺控制过程

表7-53 锻造余热淬火、回火件的质量检验

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。