1.工艺的制定

待处理件验收后,应根据工件的特征(材料的牌号、处理前的状态及形状、尺寸等)、热处理目的、批量、热处理设备等具体条件来制定合理的热处理工艺。

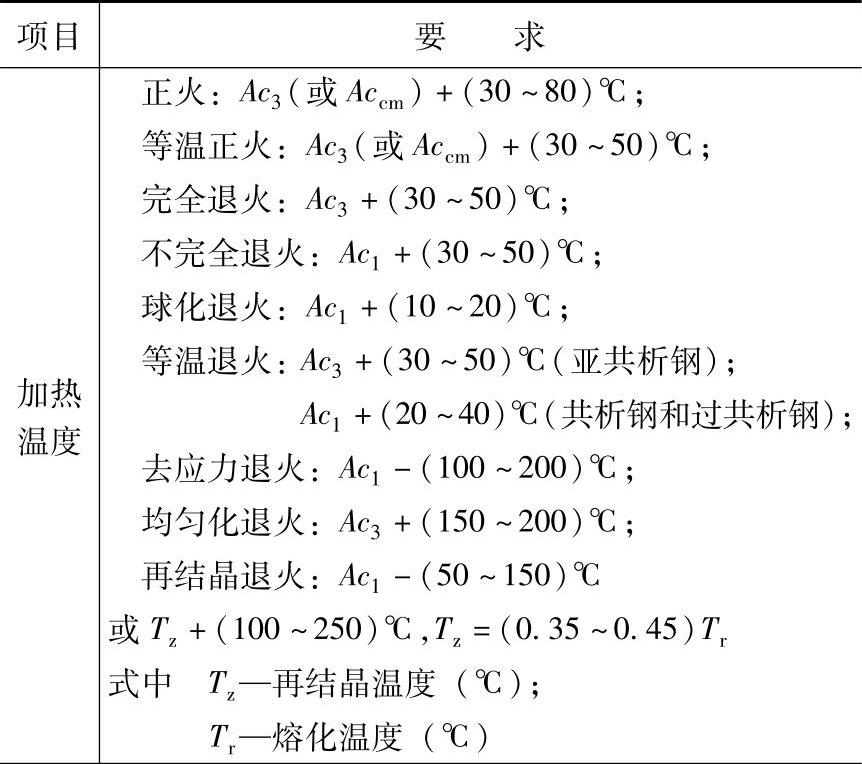

(1)加热温度

1)正火。正火的主要目的:对亚共析钢来说是要消除钢中大块的或网状的铁素体或带状组织(由夹杂引起的带状组织除外),以细化晶粒,改善切削加工性能或作为淬火前的预先热处理;对过共析钢来说是要消除钢中的网状碳化物,为球化退火作组织准备。加热温度应处于分别在Ac3和Accm以上的适当温度,以实现完全奥氏体化。

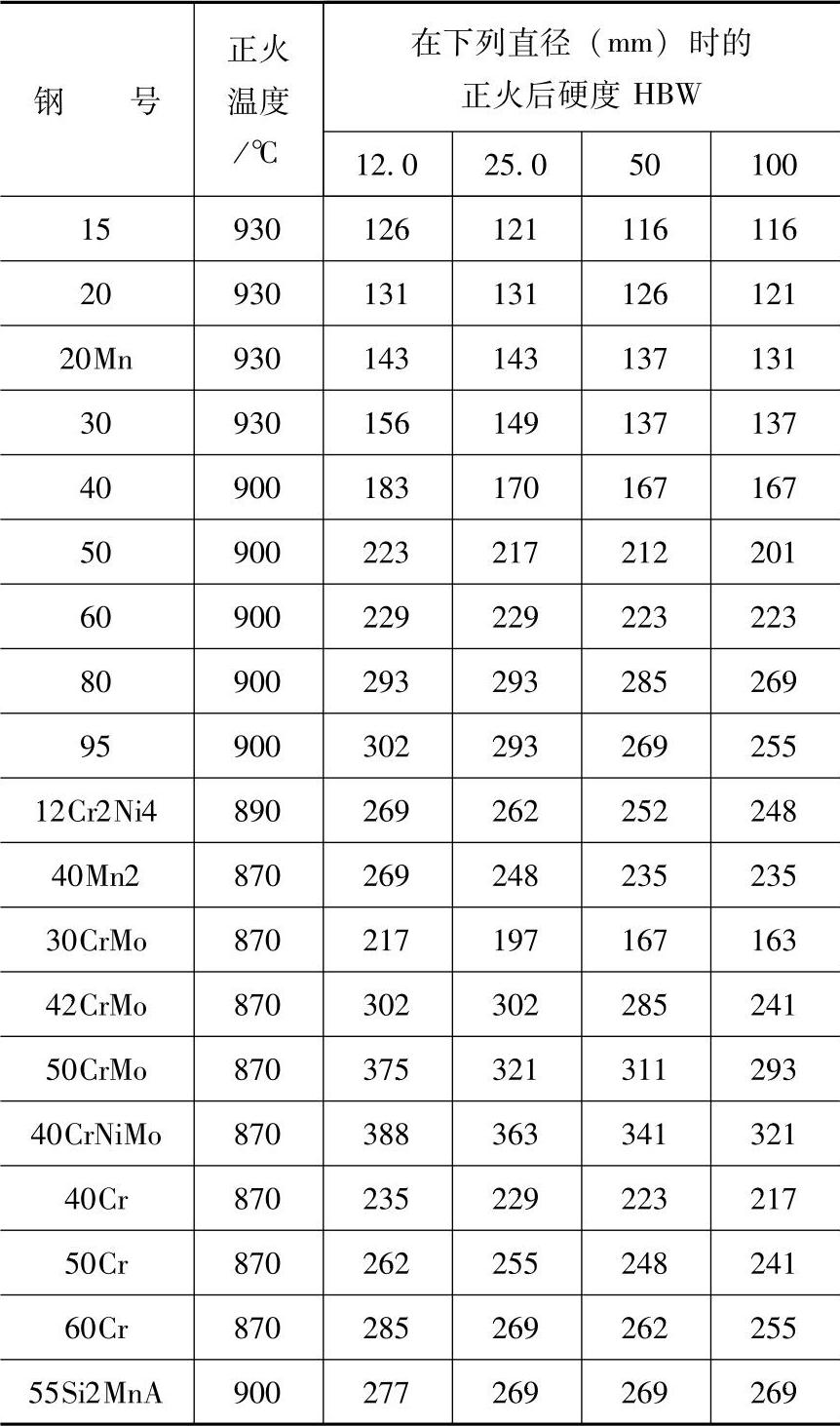

由于工件表面与心部冷速的差异,当直径较大时正火后截面上的性能将很不均匀,由此而产生的差异称为“质量效应”。碳钢与合金钢正火后硬度与质量效应的关系见表7-2。

表7-2 碳钢与合金钢正火后硬度与质量效应的关系

2)完全退火。完全退火主要应用于亚共析钢的铸、锻、焊、轧制件等,以消除其在热加工状态下出现的粗大组织及大块状铁素体等。加热温度选择在Ac3+(30~50)℃,既可以细化晶粒,又有助于奥氏体成分的均匀化,以改善切削加工性能,并为淬火作良好的组织准备。

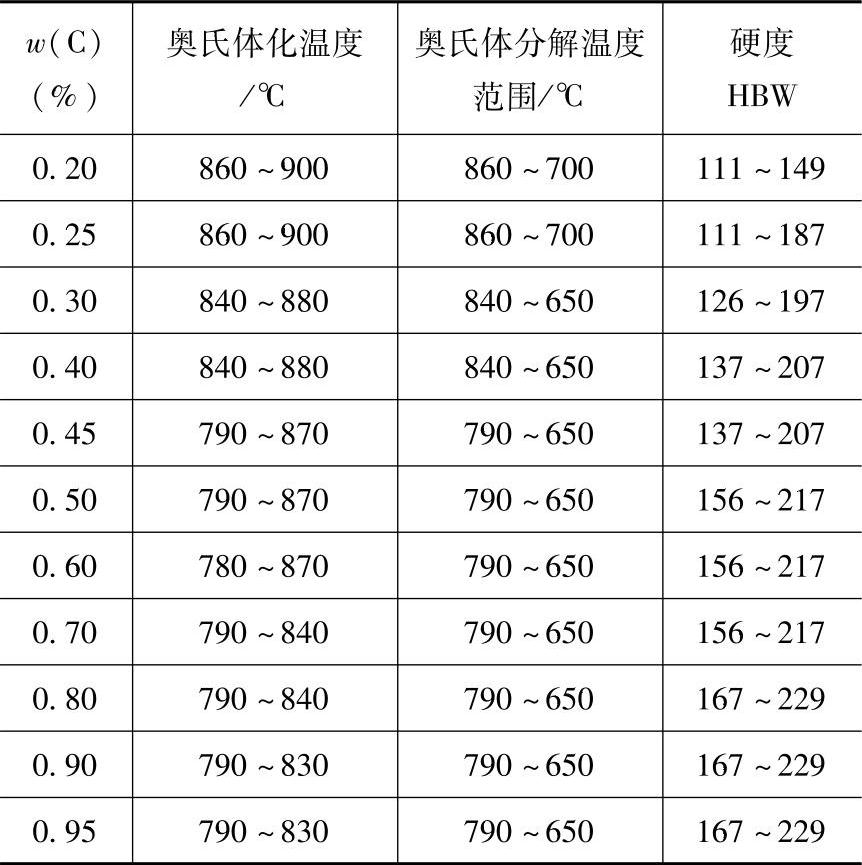

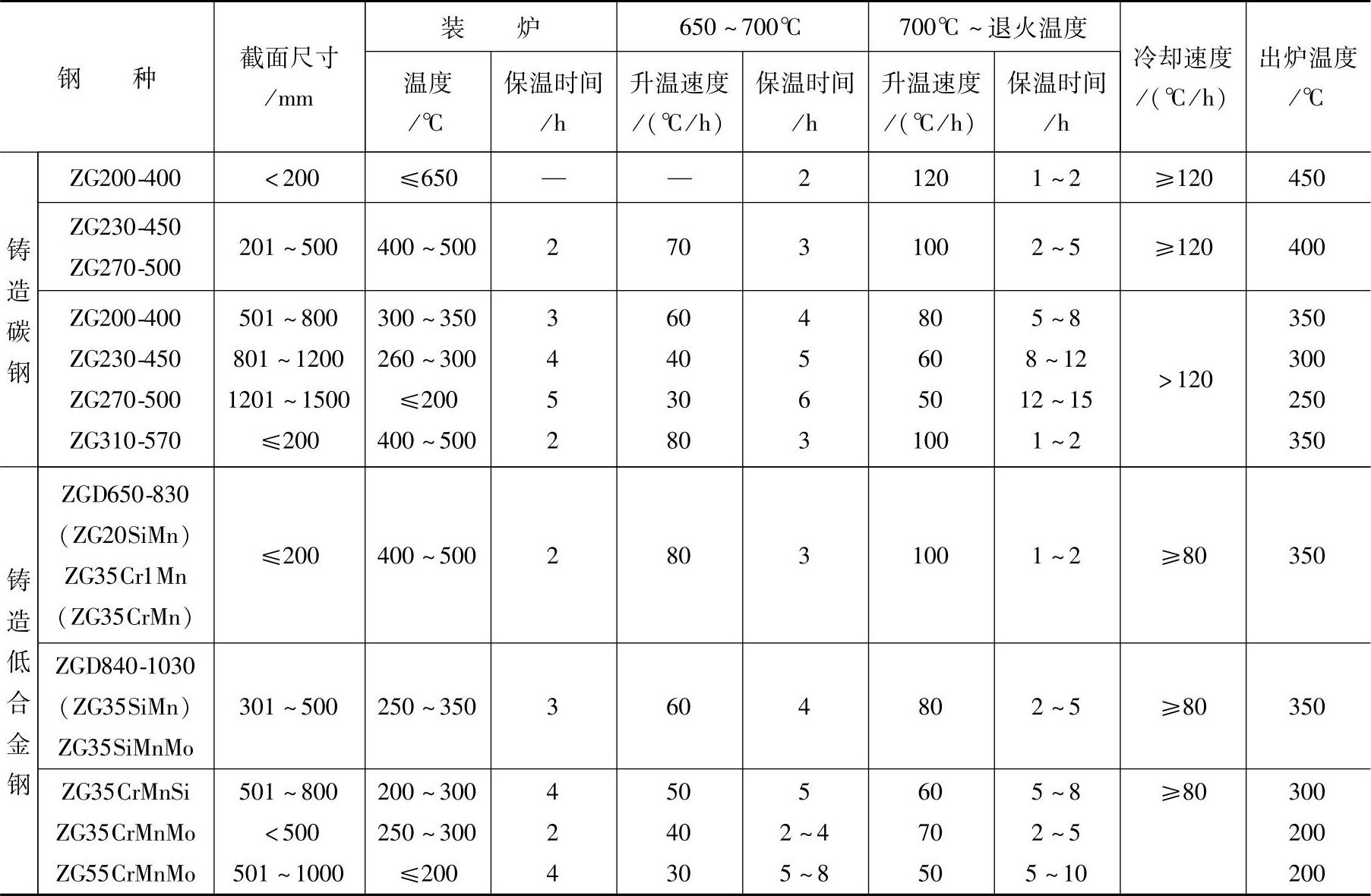

对某些高合金钢,为使碳化物固溶,应适当提高奥氏体化温度。为改善低碳钢的可加工性,可采用900~1000℃高温退火,以获得4~6级的粗奥氏体。为了消除亚共析钢锻件、铸件、焊接件的魏氏组织,需将奥氏体化温度提高到1100~1200℃,进行完全退火。表7-3为推荐的碳钢完全退火温度。完全退火主要用于碳含量为0.3%~0.6%(质量分数)的中碳钢铸、锻件。表7-4为推荐的铸钢件完全退火工艺规范。

表7-3 推荐的碳钢完全退火温度

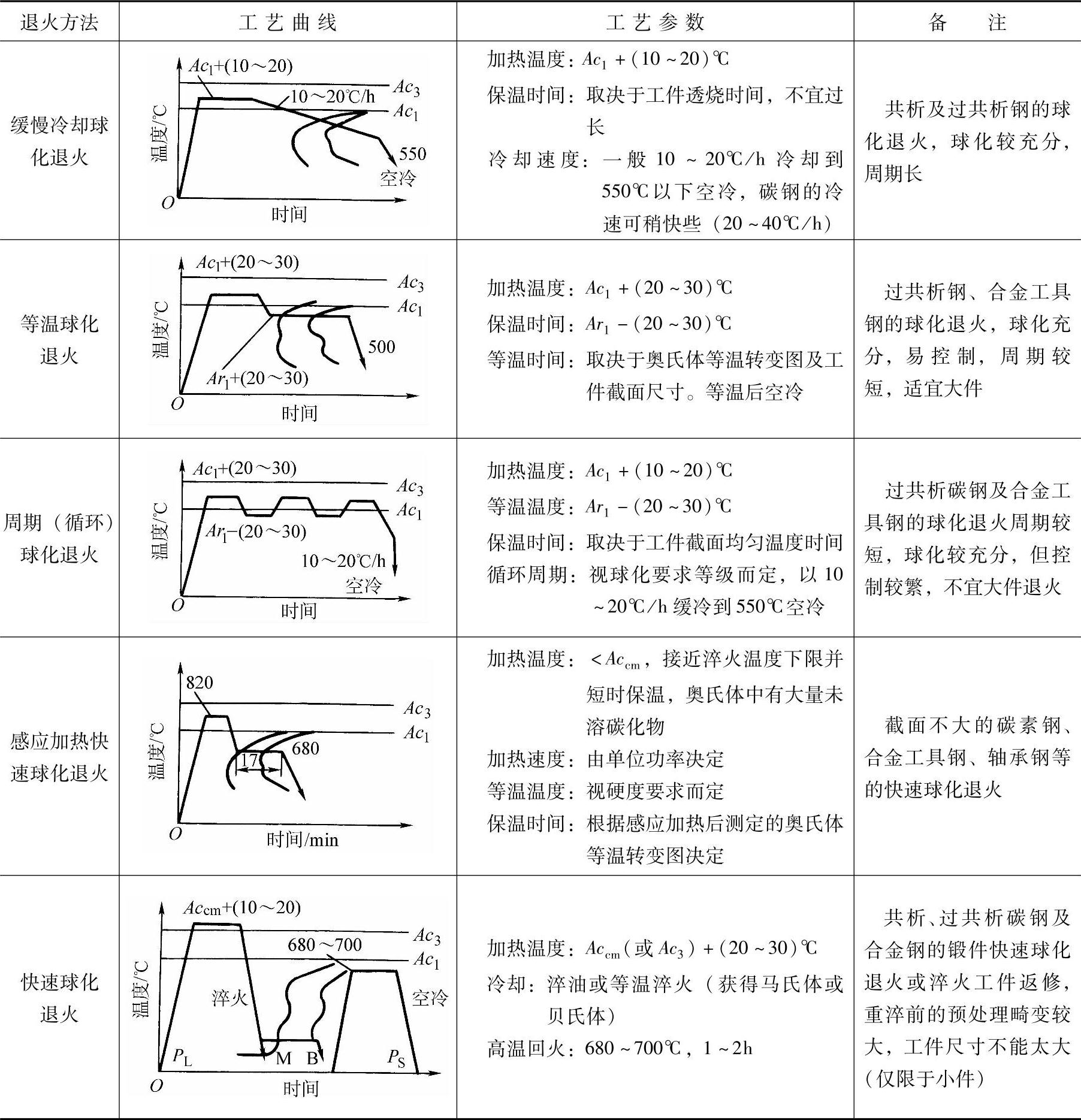

3)球化退火。球化退火主要应用于共析、过共析钢,使钢中的碳化物球状化,以降低硬度,改善组织,提高淬火钢的性能及减少淬火缺陷等。

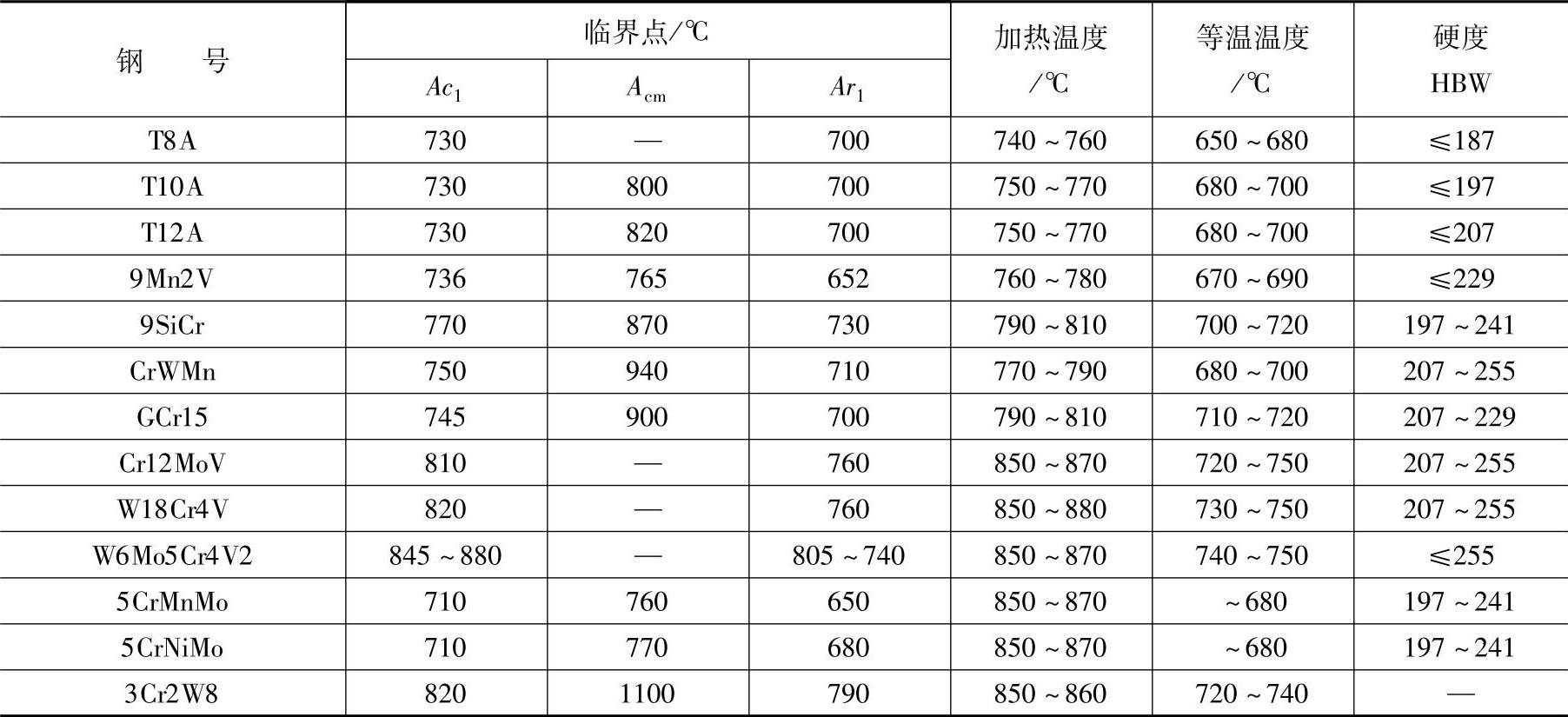

加热温度对钢中碳化物的球化效果有着很大的影响。例如,GCr15轴承钢(Ac1约760℃)在770℃加热进行球化退火后,将全部得到球化碳化物,当加热温度提高到840℃以上球化退火后,则全部形成层片状珠光体。T12钢(Ac1约730℃)分别在950℃或760℃加热,保温后冷至650℃等温球化,前者为粗片状珠光体,后者为球状碳化物。球化退火加热温度不宜太高,一般控制在稍高于Ac1,如Ac1+(10~20)℃,可获得不均匀奥氏体和大量细小的残留碳化物,作为碳化物球化的非自发核心,以促进球化。对于某些结构钢的冷挤压件来说,为提高塑性,可在Ac1稍下温度进行长时间球化退火。常见工具钢球化等温退火工艺规范见表7-5,几种冷挤压钢件的球化退火工艺规范见表7-6,典型的球化退火工艺曲线及参数见表7-7。

表7-4 推荐的铸钢件完全退火工艺规范

表7-5 常用工具钢球化等温退火工艺规范

表7-6 几种冷挤压钢件的球化退火工艺规范

(续)

表7-7 典型的球化退火工艺曲线及参数

4)不完全退火。不完全退火即加热温度在Ac1~Ac3之间进行不完全奥氏体化,细化晶粒不如完全退火好。该工艺主要应用于某些晶粒仍较细小而均匀的亚共析钢锻轧件,使其软化以改善切削加工性能并消除内应力。

5)等温退火。等温退火是完全退火、球化退火、不完全退火工艺的重要改进,即采用等温转变的冷却方式。由于组织转变在恒温过程中完成,因而组织与硬度较为均匀。加热温度应视具体钢件的处理目的参照完全退火、球化退火或不完全退火选择。对于某些高合金钢大型铸锻件可适当提高加热温度。等温分解温度由钢件所需硬度决定,一般选择在Ac1+(30~100)℃。等温温度越低,退火后硬度越高。等温退火的保温时间应包括完成组织转变所需的时间与钢材截面均温透冷到等温温度的时间。等温退火工艺周期较短,退火后沿截面分布组织与硬度均匀一致,特别适合于大型合金钢铸(锻)件。表7-8为推荐的部分合金结构钢等温退火工艺规范。

6)其他退火。去应力退火去除钢件内存在的残留应力,无需发生显微组织的转变。加热温度通常选择在Ac1以下的适当温度,如钢铁材料一般在500~650℃。消除钢件中内应力是在加热、保温和缓冷过程中完成的。

扩散退火温度在考虑到不致使奥氏体晶粒过于粗化的条件下应尽量提高温度,以利于化学成分的扩散均匀化。加热温度通常选择在(0.8~0.9)T熔或Ac3+(150~200)℃。例如,碳钢一般选1100~1200℃,合金钢可提高到1150~1250℃。

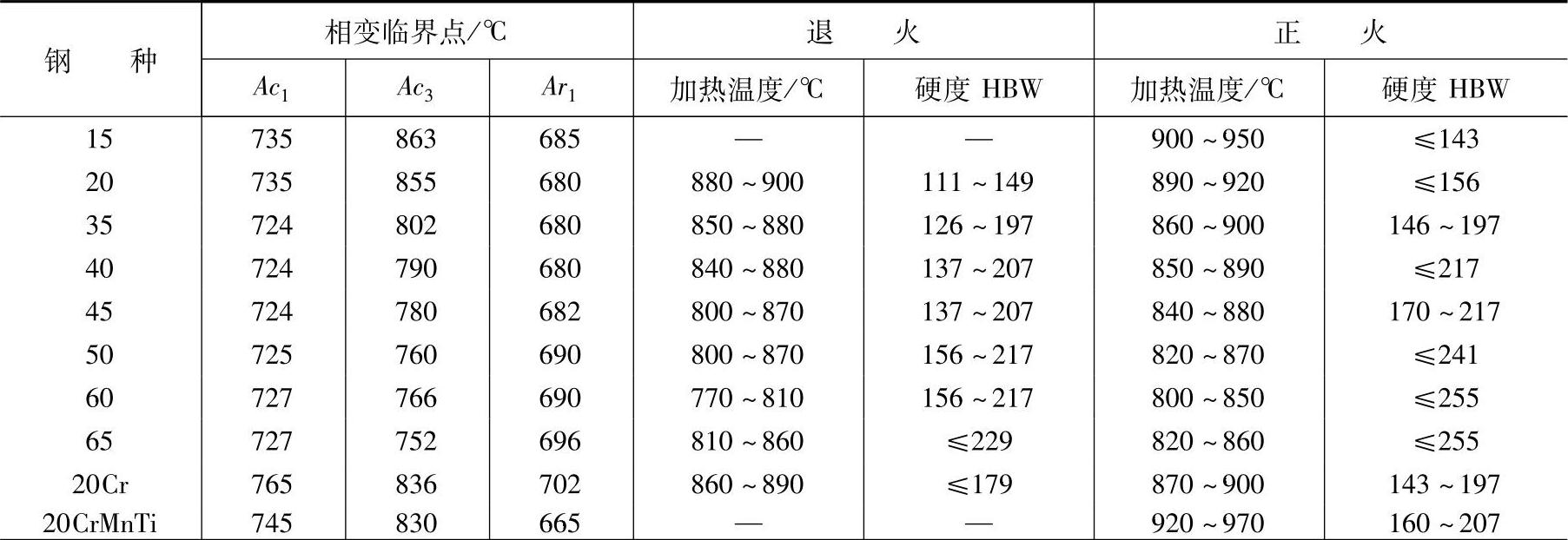

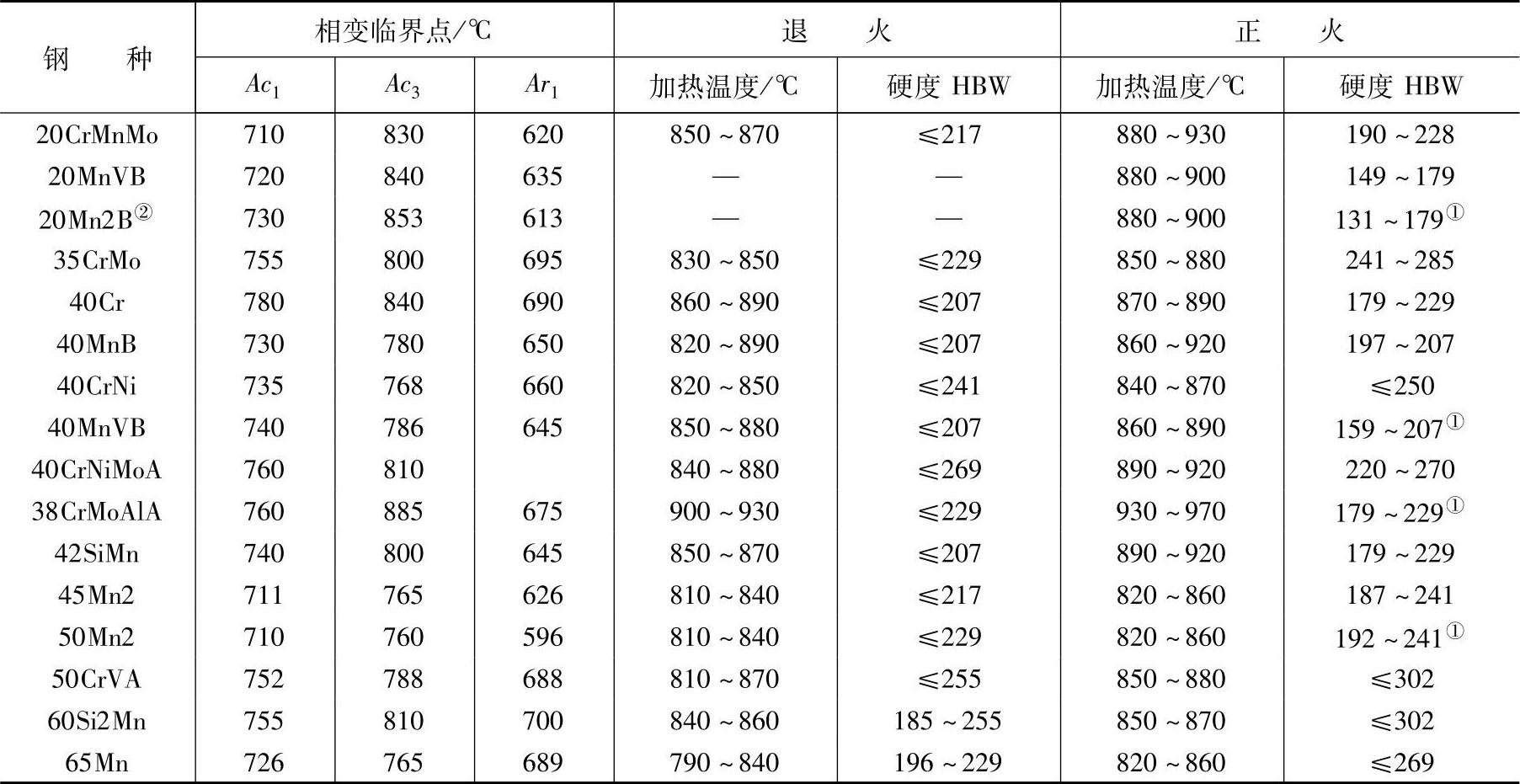

再结晶退火使冷形变晶粒重新再结晶为均匀的等轴晶粒,以消除加工硬化和残留应力。若温度过高,接近相变临界点(A1),则多边形晶粒将显著粗化。温度太低,则再结晶不充分。加热温度通常选在比起始再结晶温度(T2)高100~250℃或低于Ac1点的适当温度。例如,一般钢材的再结晶退火温度通常为600~700℃。表7-9及表7-10列出了几种常用结构钢和工具钢的正火及退火加热温度及硬度范围。

表7-8 推荐的部分合金结构钢等温退火工艺规范 (获得大部分珠光体组织)

表7-9 几种常用结构钢完全退火及正火加热温度及硬度范围

(续)

注:1.若正火作为最终热处理,应采用推荐温度的下限温度。

2.表中所列加热温度与硬度范围数据摘录自某些企标、地区标准、工艺守则等文件。

①正火后经高温回火。

②旧牌号。

表7-10 几种常用工具钢球化退火与正火加热温度及硬度范围

注:表中所列加热温度及硬度范围摘录自某些厂标、地区标准、工艺守则等文件。括号内数据仅供参考。

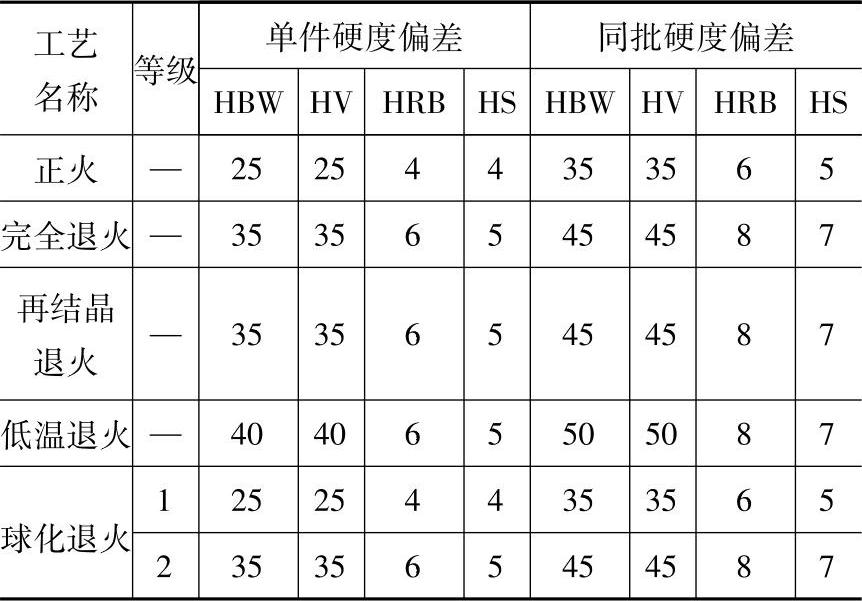

(2)加热速度 加热速度一般无需严格控制,但有时为防止变形开裂,有必要控制加热速度。碳钢和低合金钢中、小件加热速度一般控制在100~200℃/h;中、高合金钢形状复杂的或截面大的工件一般应进行预热,或采用低温入炉随炉升温的加热方式,在温度低于600~700℃时加热速度控制在30~70℃/h,高于此温度时控制在80~100℃/h。

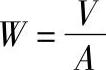

(3)加热时间 在实际生产中,常采用经验公式τ=KaD估算加热时间,其中K为装炉系数(常取1.0~1.5),D为工件有效厚度(mm),a为加热系数(min/mm)(取值差异较大)。目前,有资料推荐以工件的几何因素为基准来计算加热时间min,即采用公式τ=KW,其中K为与加热条件有关的综合物理因素; ,为与工件的尺寸和形状有关的几何因素[V为工件的体积(mm3),A为工件的面积(mm2)]。经数学和大量试验修正,得出了简化的实用加热时间计算表,见表7-11。

,为与工件的尺寸和形状有关的几何因素[V为工件的体积(mm3),A为工件的面积(mm2)]。经数学和大量试验修正,得出了简化的实用加热时间计算表,见表7-11。

表7-11 KW实用时间计算表

注:1.表中,B为板厚,δ为壁厚,L为柱长,D为外径,包括非圆柱的内切圆直径。

2.尺寸单位均为mm,时间单位为min。

3.高速钢工件,盐浴炉加热,K取0.5。

加热时间的影响因素较为复杂,应根据具体情况进行加热时间的估算,以保证工件在规定的加热温度范围内保持必要的时间。

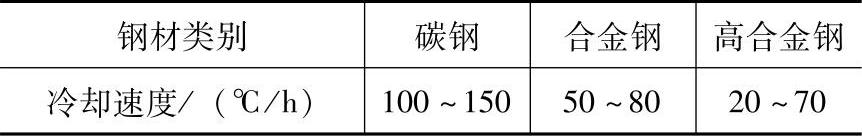

(4)冷却速度 冷却速度对钢正火及退火后的组织与性能影响的一般规律是,冷却速度越大,奥氏体分解温度越低,则珠光体转变产物越细,应力越大,硬度越高。为达到预期的处理效果,冷却速度应适当控制。(https://www.xing528.com)

正火件一般为空冷,退火件一般采用随炉冷至低于550℃出炉空冷,表7-12为各类钢退火冷却速度。

表7-12 各类钢退火冷却速度

注:球化退火的冷却速度应为20~60℃/h。

2.工艺规范的选择

1)碳含量高、合金元素含量高的材料,如工具钢、模具钢或是需要使成分均匀化的铸钢件等采用退火,而一般低、中碳钢或低、中碳合金结构钢等可采用正火。

2)与退火相比,正火冷却速度较快,能得到较细的组织,使得硬度与强度较高。因此一些力学性能要求不是很高的零件即可用正火来代替调质处理(淬火+高温回火),从而获得较好的综合力学性能。

3)对低碳钢或一些低合金结构钢,由于退火后硬度偏低,在切削加工时易产生“粘刀”现象,影响了加工表面的质量。采用正火,即可使其硬度控制在最适合切削加工性能的范围内,从而提高其切削加工性能,获得良好的加工表面质量。

4)形状复杂、精度要求高的焊接结构件,以及过重切削或多次冲压造成冷作硬化的工件,可采用去应力退火或再结晶退火,可以消除内应力和加工硬化,提高塑性,便于继续加工。

5)为消除在铸、锻等热加工过程中形成的过热组织,可通过高温正火使其相变重结晶,并随后进行常规的正火,以细化组织。

扩散退火、球化退火和去氢退火,都各有其特殊的用途,故不能用正火代替。

6)使用可控气氛炉或热浴槽时,要调整加热介质的成分,不可引起工件脱碳、渗碳和腐蚀。

钢件正火与退火工艺规范的选择见表7-13。

表7-13 钢件的正火与退火工艺规范的选择

(续)

3.正火与退火后的辅助工序

1)工件矫正时产生的残留应力,如对其后的机械加工和使用性能产生较大影响时,应进行去应力处理。

2)清除工件的氧化皮时,不能使其表面受到有害影响。

4.正火与退火后工件的质量检验

(1)检验内容及要求

1)外观。表面无裂纹及伤痕等。

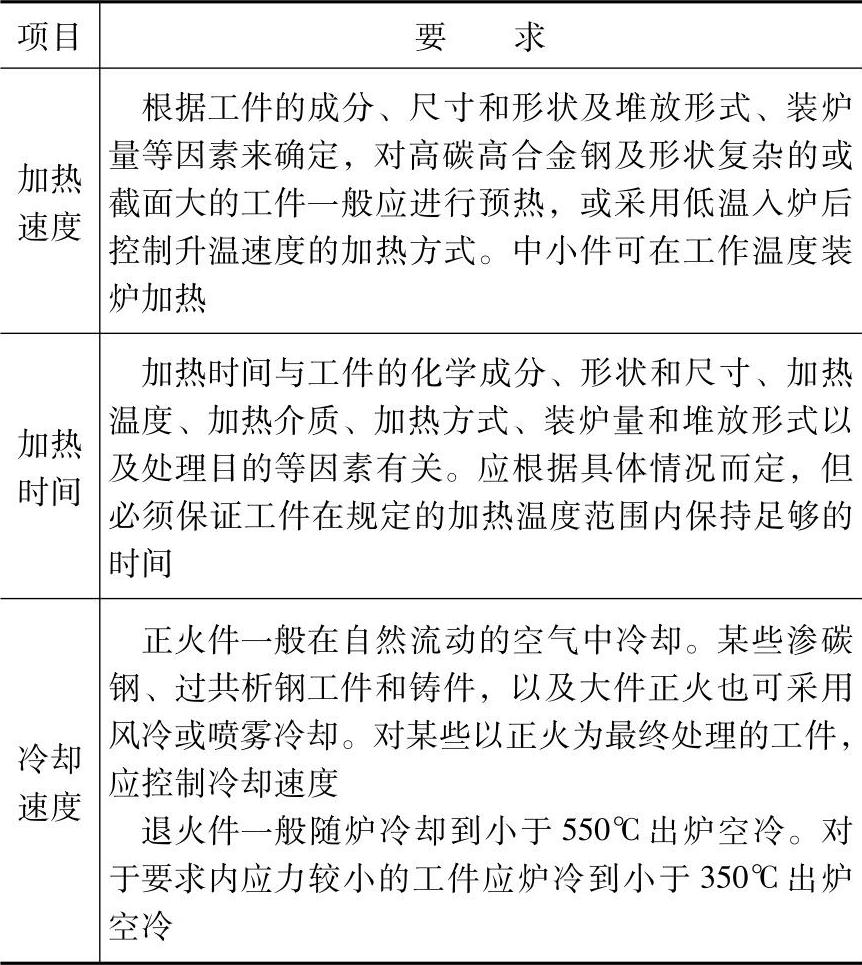

2)硬度。对正火与退火件的质量控制,应提出硬度均匀性要求。根据正火与退火的工艺分类,其硬度偏差范围不得超过表7-14的规定。

3)金相检验。应达到工件所要求的正常组织。

①结构钢正火后的金相组织一般应为均匀分布的铁素体+片状珠光体。晶粒度为5~8级,大型铸锻件为4~8级。

②碳素钢退火后的组织应为珠光体,根据球化率分为10级。其中4~6级合格,组织中多为球径在1μm以上的球化体(球状及小球状珠光体);1~3级是细片状和点状珠光体;7~10级组织中有粗片状珠光体。

③低合金工具钢和轴承钢球化退火后正常组织为均匀分布的球化体。若组织中有点状和细片状珠光体或分布不均匀的粗大球化体及粗片状珠光体,都是不正常组织。

④低、中碳钢的球化体根据球化率分为6级,1级球化率为零;6级球化率为100%。对于冷墩、冷挤压及冷弯加工的中碳钢和中碳合金结构钢,畸变量≤80%时4~6级合格;畸变量>80%时,5~6级合格。组织中的球化体使钢材塑性变好,冷墩时不易开裂;塑性太好切削时易粘刀,不易断屑。易切削结构钢,组织为1~4级合格;低、中碳结构钢及低、中碳合金结构钢1~3级为合格。

⑤脱碳层的深度一般不超过毛坯或工件单面加工余量的1/3或2/3。

表7-14 硬度偏差的允许值

注:1.“同批”系指同类工件在周期式炉内一次处理的一批工件;在连续式炉内,“同批”系指同类工件在同一操作条件下所处理的一批工件,其最大量以连续操作8h所处理的数量为限。

2.HBW、HV、HRB及HS等数值是使用不同硬度试验机的实测值,表中各种硬度值之间没有直接换算关系。

3.球化退火的1级主要适用于共析钢和过共析钢,2级主要适用于冷成形用钢材。

4)畸变。工件的畸变应不影响其后机械加工及使用。具体的畸变量应由冷、热加工工艺人员协商确定。一般规定经退火与正火后工件的畸变量应小于其单面加工余量的1/3、1/2或2/3。

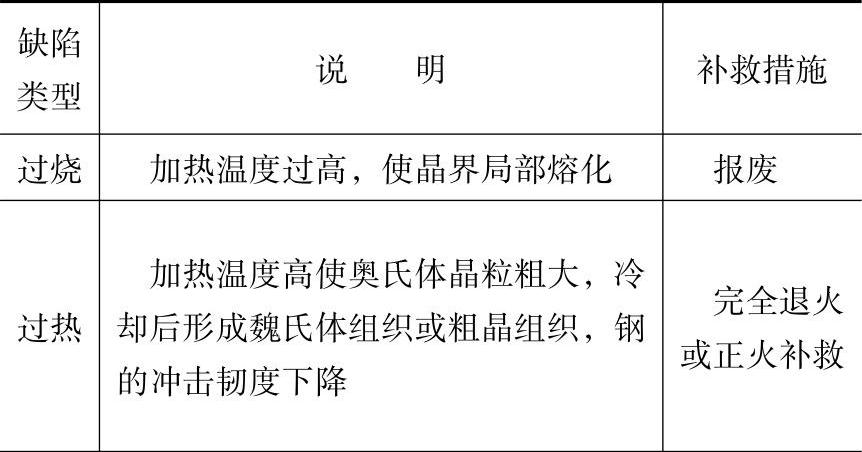

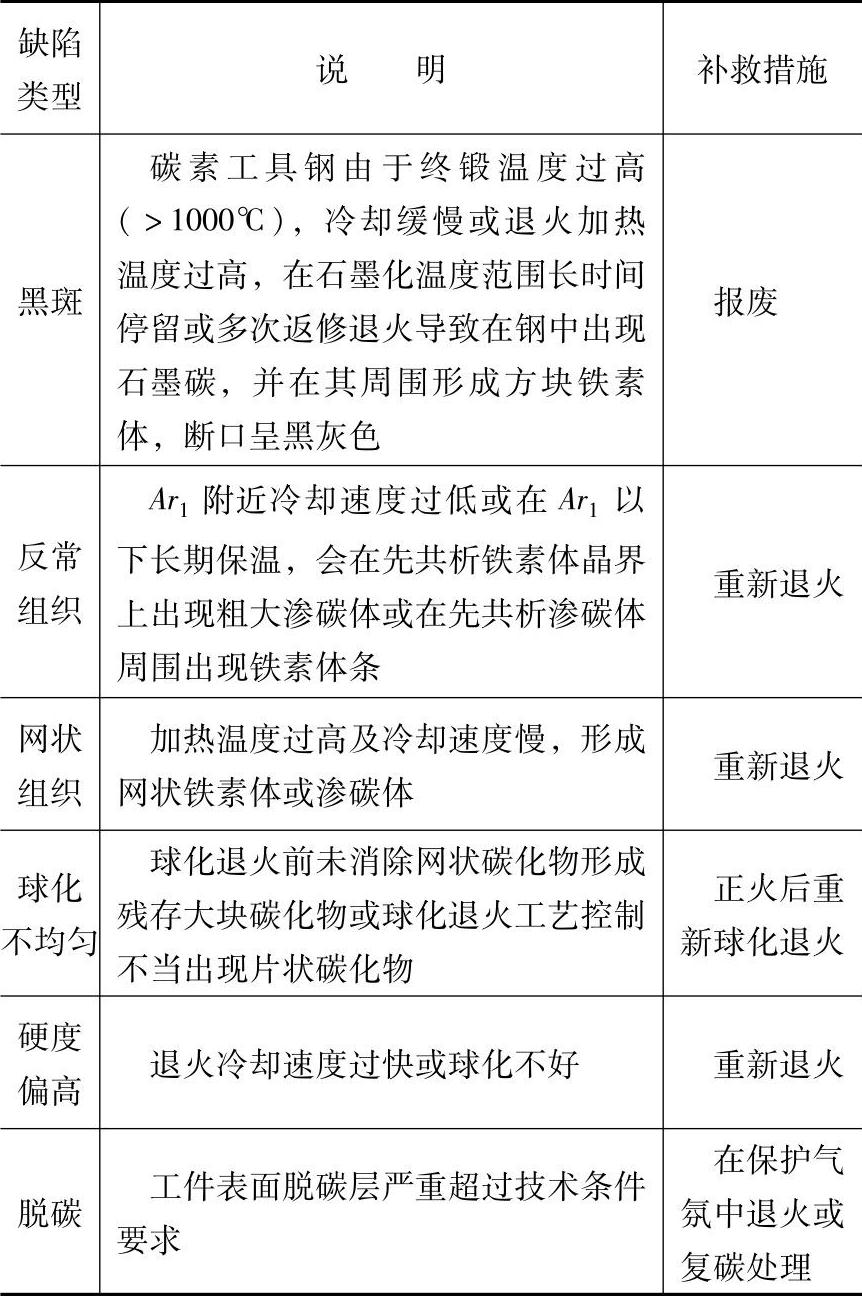

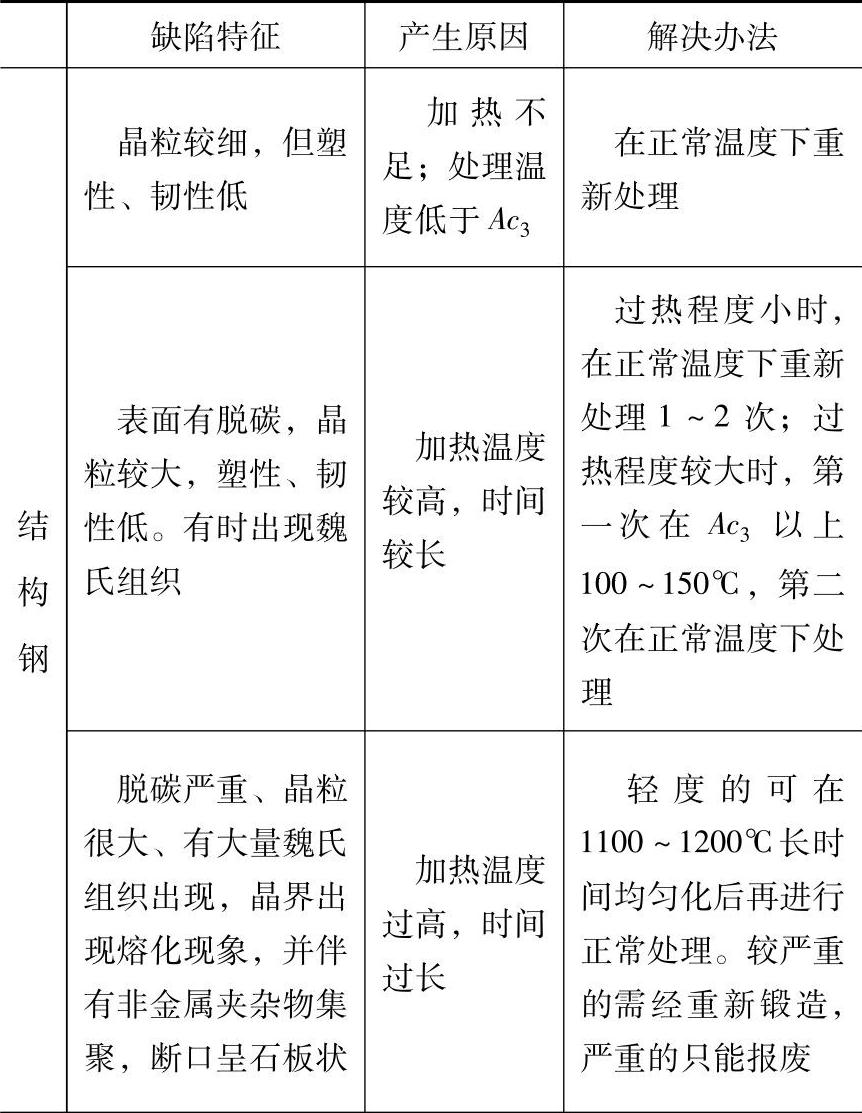

正火与退火缺陷及其控制见表7-15,结构钢、工具钢常见缺陷及解决办法见表7-16。

表7-15 正火与退火缺陷及其控制

(续)

表7-16 结构钢、工具钢常见缺陷及解决办法

(续)

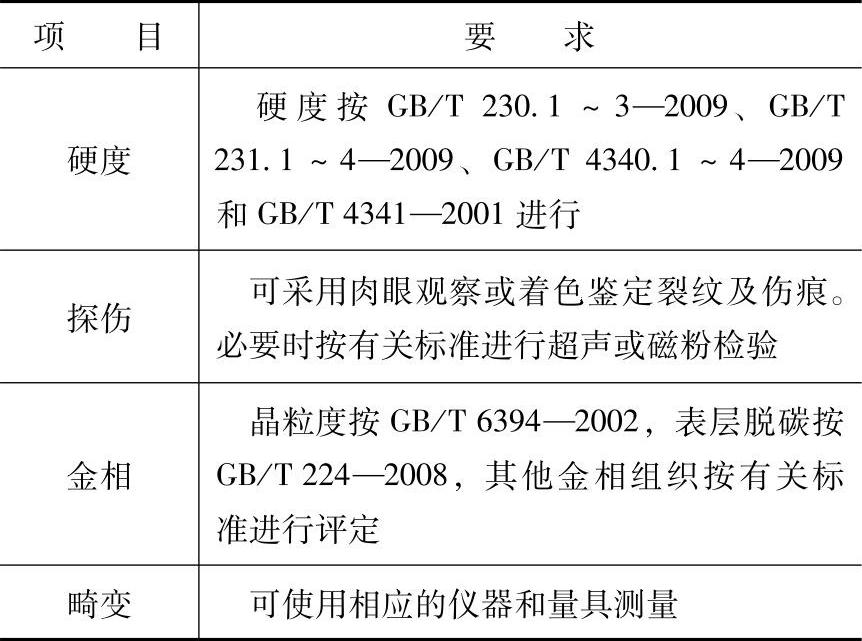

(2)质量检验用仪器及检验方法 所使用的各种仪器和量具应有计量部门颁发的合格证,并在有效期内使用。质量检验方法见表7-17。

表7-17 质量检验方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。