淬火油是目前应用最广的淬火介质,但其具有一系列难以克服的缺点。其中包括淬火工艺的可调性有限,用单一油淬火冷速不可调,易燃,热工件淬入会产生油烟,必须采取排除和处理措施。聚合物水溶液没有这些缺陷,在工业中的应用逐渐增加,但尚难断言聚合物溶液可以在不远的未来完全取代淬火油。

聚合物淬火介质是以聚合物、添加剂和缓蚀剂作为溶质的水溶液。可用亚硝酸盐、芳香族羧酸、各种脂肪族羧酸胺盐作为缓蚀剂。聚合物介质的冷却性能可以靠改变浓度的方式在很广范围内调节。大部分聚合物溶液具有逆溶性,高温下溶质析出附在工件表面,可缩短蒸气膜时间,提高高温冷速。该淬火介质在使用时必须有良好搅拌,以保证有足够的介质均匀包围工件表面,形成均匀的聚合物膜,并使介质温度不致局部过度增高,强化聚合物的降解。

1.使用聚合物介质的淬火工艺

当热金属投入淬火介质后,立即被聚合物膜均匀覆盖,随着温度的降低,聚合物膜破裂并重新溶入周围溶液中。此过程的固-液热传导速度取决于聚合物相对分子质量(黏度随相对分子质量增大而增加)。增大溶液浓度会降低冷速,提高溶液浓度又会增加膜厚度,故溶液浓度是一个重要的工艺变量。

介质的搅拌也是一个很重要的影响其冷却性能的因素。从图5-11可以看出,随搅拌程度的提高,冷却时间减少,冷速加快。这是由于围绕工件聚合物膜被提早破坏而造成的。这种工艺变量很容易被用来和“时间淬火”相结合,在同一淬火槽中获得变化范围很宽的淬冷烈度。利用计算机来控制搅拌有可能实现整个淬火过程阶段冷速控制,从而实现按既定要求的“控制冷却”。

第三个工艺变量是液槽温度。液槽温度、搅拌和浓度的综合影响示于图5-12的Grossmann淬冷烈度H因子平台。通常提高液槽温度,淬冷烈度降低。

浓度、搅动和液槽温度三变量的影响列于表5-20。这些变量对淬冷烈度的影响取决于聚合物介质的配方。淬冷烈度和介质浓度、搅动程度、液温的对应关系以及两种不同聚合物介质的行为示于图5-12。由此亦可看出,控制工件淬火区的这些变量对获得淬火效果的重复性和每次淬火结果的均匀性是何等重要。

图5-11 搅动对25mm×100mm不锈钢试棒冷却过程的影响

图5-12 两种聚合物淬火液的Grossmann淬冷烈度和浓度、搅拌及液槽温度间的关系

表5-20 浓度、搅动和液槽温度三变量的影响

2.聚合物淬火介质的带出损失

和淬火油一样,聚合物淬火介质也会因带出损失而逐渐消耗。带出损失的量取决于聚合物种类、搅拌程度和溶液浓度。提高浓度会增加粘度,其影响规律见图5-13,图5-13a所示的带出损失量是绝对值。过去把损失更多地表示为使工件均匀淬火必需的剩余聚合物的相对损失量。有迹象表明,高相对分子质量聚合物在低浓度介质中表现出比所列数值高的相对带出损失量。

3.机械降解

为获得相对稳定的聚合物淬火介质,使已定浓度溶液的粘度变化不大是很重要的。粘度不稳定的潜在因素之一是“机械降解”。搅拌溶液的机械能达到足以引起聚合物分子链断开的程度,并使溶液浓度降低。聚合物结构对机械降解的影响可用Waring blend-er shear test试验测出,其结果列于表5-21。

图5-13 聚合物带出损失和浓度以及粘度关系的比较

a)浓度 b)粘度

表5-21 聚丙烯酰胺(polyacrylamide.CH2·CHCONH2)和聚亚烷基二醇共聚物剪切(shear)稳定性比较 (Waring Blender Shear Stability Test)

4.各种聚合物淬火介质

当前大多数水溶性聚合物淬火介质衍生于聚烷撑二醇共聚物(polyalkylene glycol copolymers)、聚乙烯吡咯烷酮(polyvingl pyrrolidone)、聚丙烯酸钠(poly-sodium acrylate)和聚乙基 唑啉(Polyethyl Oxazo-line)。

唑啉(Polyethyl Oxazo-line)。

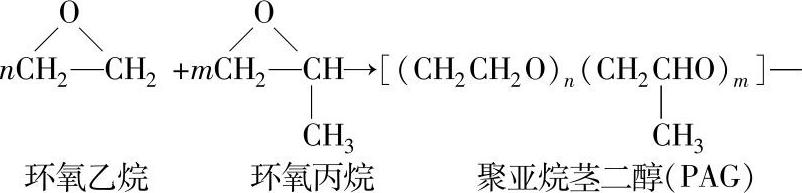

PAG共聚物是应用最广的聚合物淬火介质。它衍生于环氧乙烷(ethylene oxide)和环氧丙烷(Pro-pylene oxide)的共聚反应,即

PAG共聚物经常被错误地认做为乙二醇(gly-cols),上列共聚物都不属于乙二醇类。归于乙二醇的有亚乙基二醇(ethyl glycol)、二甘醇(diethyl gly-col)和丙二醇(propylene glycol),它们都不是聚合物。乙二醇经常被用于防冻剂成分,这是淬火性能所不能接受的。由于乙二醇的挥发性,从安全、毒性和环境角度都不宜用于淬火介质,所以不能由于乙二醇的名称在聚亚烷基二醇名称polyalkylene glycol中的出现,就把它们混为一谈。更有甚者,把聚亚烷基二醇简化为polyglycol是完全错误的。

PAG淬火介质对机械降解是相对稳定的,也表现出相对低的老化速率,低的氧化降解,高的水解稳定性,浓度的少许波动对冷却性能影响较小,表现出良好的工艺灵活性。

PAG淬火介质具有逆溶性(inverse solubility property),在某一特征温度分离出不溶解聚合物。此温度取决于聚合物结构、降解度和加入介质的添加剂。PAG淬火介质的热分离(thermal separation)温度(浊点)在65℃和85℃之间,盐对PAG淬火液的污染会严重影响其冷却性能,因此用盐浴加热奥氏体化的工件一般不宜用PAG淬火介质。通常最好用蒸馏水或去离子水配制溶液。使用含过多金属离子的硬水配制溶液或工件曾在盐浴中预热而把盐带入淬火介质时,可利用热分离原理,把金属离子和盐除掉。大型淬火槽(以及非PAG淬火剂)中的盐可用反渗透(reverse osmosis)法去除。

另一种聚合物淬火介质是聚乙烯吡咯烷酮(PVP)。PVP是用乙烯吡咯烷酮按下式均聚(ho-mopolymerization)形成的:

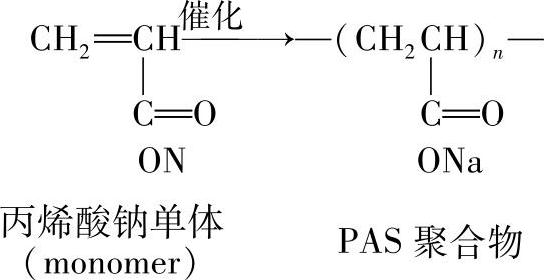

PVP水溶液不显示热分离特征,一直可以使用到水的沸点,但对浓度的微小变化、对液温和搅拌都很敏感(见图5-12)。聚丙烯酸钠(PSA)常用来配制淬火介质,它选用丙烯酸钠均聚或聚丙烯酸酯的碱解(alikaline hydrolysis)制得。

PSA淬火介质在热处理生产中应用不广,有时用于高淬透钢的淬火,也用于深层渗碳的轴承套圈、滚柱的淬火,及SAE1070或1090钢汽车拨杆(sway-toar)、钢丝或钢棒的淬火。PSA淬火介质相对长的蒸气膜期有助于轨道淬火获得细珠光体或贝氏体组织。该淬火介质对机械降解(mechanodegradation)敏感,属于多阳离子聚合物,遇到钙、铁等多价金属易形成不溶于水的络合物,具有凝聚和沉淀倾向。多价金属也可能出现在硬水和锈蚀金属中。PSA溶液用于高淬透性钢件易使其开裂。

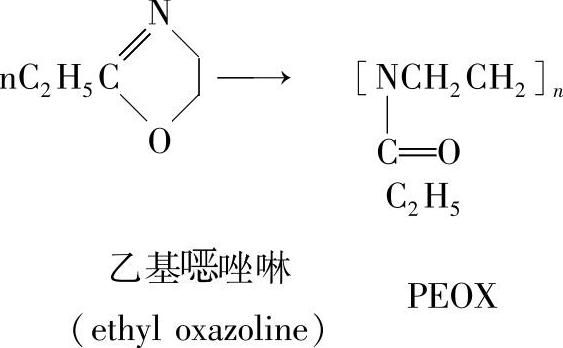

聚乙烯 唑啉(PEOX)溶液作为所谓非粘性淬火介质(nontacky quenchant)主要用于感应淬火冷却,因为淬火后的工件表面有残留粘性会妨碍感应热处理的自动化作业。PEOX是以乙基

唑啉(PEOX)溶液作为所谓非粘性淬火介质(nontacky quenchant)主要用于感应淬火冷却,因为淬火后的工件表面有残留粘性会妨碍感应热处理的自动化作业。PEOX是以乙基 唑啉的均聚反应方式制成的:

唑啉的均聚反应方式制成的:

PEOX水溶液和PAG淬火介质一样都具有逆溶性和热分离温度。

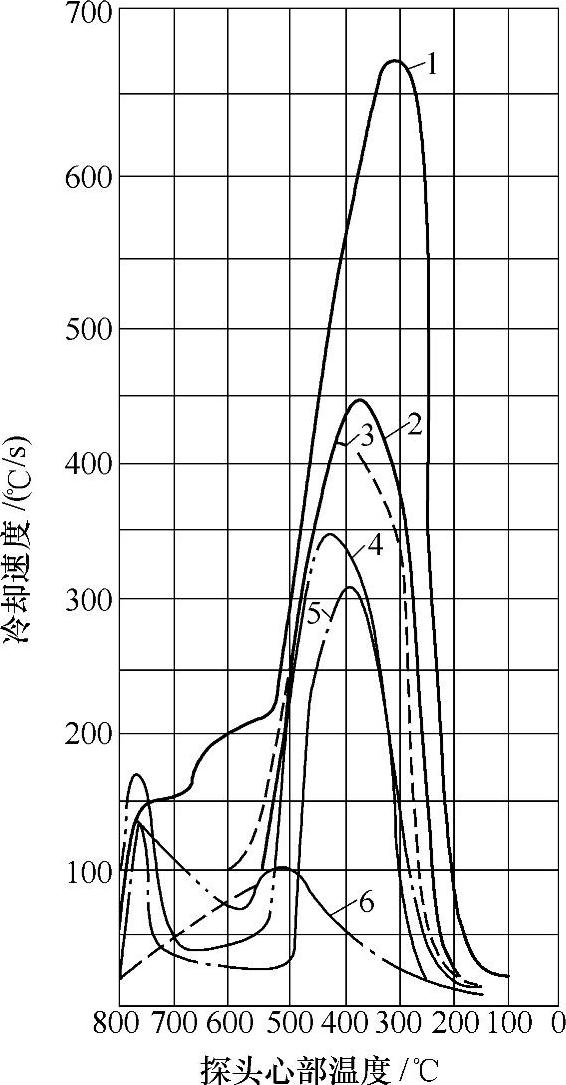

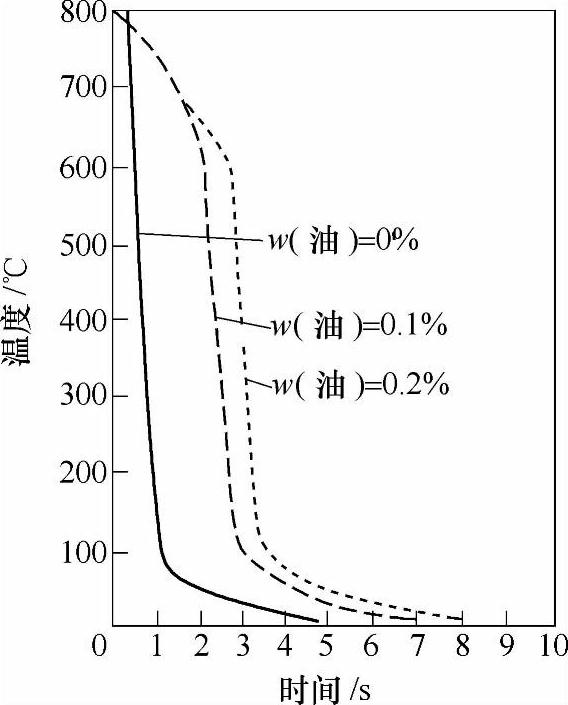

我国早期(1973年)开发并获得广泛应用的聚合物淬火介质是聚乙烯醇溶液。聚乙烯醇(polyvinylalcohol)简称PVA,是由聚醋酸乙烯酯经皂化制成的高分子化合物,其化学式为 ,系非离子型聚合物,生产维尼纶纤维的原料,通常为固体粉末,在一定的皂化程度下能很好地溶于水。用于淬火介质的PVA聚合度为1750,醇解度为88%,此时的溶解度最好。PVA淬火介质中尚需添加少量防腐剂(苯甲酸钠)、缓蚀剂(三乙醇胺)和消泡剂(太古油)。用于感应淬火的喷冷时的浓度为0.05%~0.3%,也可用于工件的整体浸入淬火。用于工模具可适当提高浓度。图5-14所示为不同浓度PVA淬火介质的冷却速度曲线。(https://www.xing528.com)

,系非离子型聚合物,生产维尼纶纤维的原料,通常为固体粉末,在一定的皂化程度下能很好地溶于水。用于淬火介质的PVA聚合度为1750,醇解度为88%,此时的溶解度最好。PVA淬火介质中尚需添加少量防腐剂(苯甲酸钠)、缓蚀剂(三乙醇胺)和消泡剂(太古油)。用于感应淬火的喷冷时的浓度为0.05%~0.3%,也可用于工件的整体浸入淬火。用于工模具可适当提高浓度。图5-14所示为不同浓度PVA淬火介质的冷却速度曲线。(https://www.xing528.com)

图5-14 不同浓度PVA淬火介质的冷却速度曲线

1—23℃,水 2—26℃,0.1%PVA淬火介质(质量分数) 3—26℃,0.2%PVA淬火介质(质量分数) 4—26℃,0.3%PVA淬火介质(质量分数) 5—26℃,0.4%PVA淬火介质(质量分数) 6—N15油

PVA淬火介质对工作温度的要求也很严格,应保持在25~45℃范围,温度过高,冷速降低,也会缩短使用寿命。该介质的冷却能为介于水油之间,和纯水比较可减少淬火工件畸变,避免开裂。

PVA淬火介质使用浓度低、用量省是其优点,但其冷速对浓度波动过于敏感,控制和调节浓度和冷速困难是其缺点,故工件淬火质量的均匀性和重复性不易保证,因此该淬火介质在国际市场上已几近绝迹。笔者认为,PVA介质使用浓度很低,供应商无利可图,也是该介质绝迹的原因之一。可喜的是,PVA介质在我国许多工厂仍在使用,PVA淬火介质在许多生产条件下仍不失为一种经济实用的淬火介质,而且在国内市场上可以买到。

5.聚合物淬火槽的维护

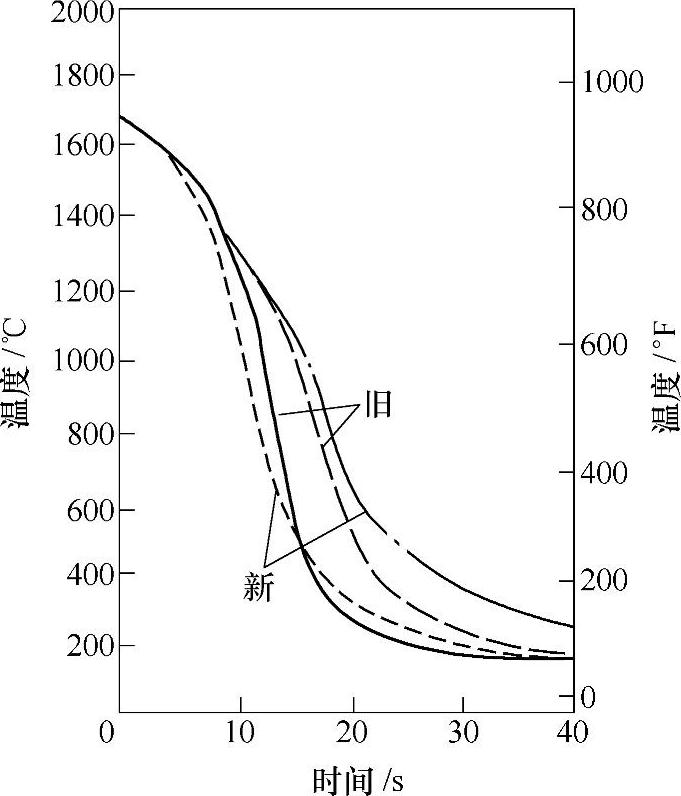

由于氧化和热降解会使聚合物淬火介质粘度降低,冷速增大(见图5-15)。围绕被冷却工件发生降解的膜粘度越低,其导热率越大。聚合物淬火介质被盐污染也是提高冷速的重要因素。盐污染程度对20%PAG(质量分数)淬火介质冷速的影响列于表5-22。通过对冷却曲线的分析可以发现盐污染对冷速的明显影响,但要探明其原因,还要依赖对其他物理性能变化的测定。

图5-15 新旧PAG淬火介质的冷却曲线 (φ10mm×40mmAISI304钢试样,液温 50℃,流速0.3m/s)

表5-22 盐污染对20%PAG淬火介质①冷速的影响

①试棒304不锈钢探头φ25mm×50mm,几何心部装K型热电偶。40℃淬火介质以23L/min轴向流量通过探头表面。

②蒸馏水。

为使槽液保持稳定的冷却性能,需经常测量和调整溶液浓度。常用测量槽液浓度的方法是一种光折射仪,即可施行温度补偿的手持折射仪。如用温度不可补偿的仪器,则必须保证槽液温度稳定,因为液体折射率和温度关系。折射率的测量会因聚合物的降解和污染导致误差。污染物比聚合物的降解对折射率的影响大。在测定淬火介质浓度的同时,还须经常校正其粘度。

用测量折射率和粘度的方法所得到的聚合物溶液浓度可以相互比较。如果两个结果不一致,就说明其中某种聚合物溶液有降解或污染。用测量溶液电导率的方法很容易鉴别出是否是离子(盐)污染。如果测出的电导率高于新配制的相同名义浓度溶液的预期电导率,则说明有盐污染或有硬水中的金属离子。

如果已发生聚合物降解(不伴随有盐污染),就可以利用热分离温度(浊点)来判断。随聚合物降解量的增加,热分离温度会升高。盐的污染既会引起热分离温度的提高,也会导致其降低,当然也可用电导率法测出是否有盐污染。

所有聚合物淬火介质都是水溶液,为避免水对淬火工件表面的腐蚀,在淬火介质中都添加有缓蚀剂。最常用的缓蚀是亚硝酸钠,其含量很易用相应的比色剂测出。其他可用的缓蚀剂尚有胺/羧酸盐或钠盐以及有机功能性芳香烃酸(organofunctionaaromatic acid)混合物。这些缓蚀剂比较复杂,通常由聚合物淬火介质供应商免费提供。

某些聚合物淬火介质受生物(细菌)降解作用(biological degradation)。聚合物的生物降解一般都属厌氧性,是由长期置于淬火槽在无搅拌条件下发生的。因此,淬火槽不论是否使用,每天都应搅动30~60min。如果怀疑淬火介质有细菌污染,可用测深尺自液槽取样检查。检测分析方法和手段以及相应的缓蚀剂,淬火介质供应商都应该提供。

水溶性聚合物淬火介质的性能会受到液压油、切削油和淬火油污染的影响(见图5-16)。油和聚合物溶液不形成互溶混合液,它们只会在工件表面形成不连续的膜,导致明显的温度差,增大了工件的热应力和相变应力,增加畸变或形成裂纹。

碳氮共渗时,会对聚合物淬火介质造成氨污染。氨对聚合物淬火介质冷却曲线的影响示于图5-17。从图可知,氨会明显延长工件表面蒸气膜存在时间。这就是聚合物溶液不宜于氮碳共渗和渗氮后冷却的主要原因。

经常用折光仪来测定PAG淬火介质浓度,而PVP、PSA和PEOX淬火介质则经常测粘度以鉴别浓度。按恒温下测出的粘度在图5-18上查出其浓度值。粘度对聚合物浓度和降解十分敏感,而对低污染不敏感。

图5-16 淬火油对聚合物溶液冷却曲线的影响

图5-17 氨污染对聚合物溶液冷却曲线的影响

在某些情况下,聚合物溶液被一些物质污染产生泡沫,导致工件淬火时的冷速不均。可采用搅拌器搅动槽内溶液,试验室的摇瓶试验或搀和机试验(Wa-ring blender test)等方法测出溶液的泡沫倾向。为避免溶液起泡,可加入消泡剂。最好的消泡剂是浊点消泡剂,即分离温度在30~55℃的PAG共聚物。也可用有机硅(硅油、硅树脂)作消泡剂,但价格高,也会增加工件的带出损失。

国内有多家民营、内外合资、外国独资企业生产销售聚合物淬火介质,绝大多数属PAG类型,个别有PSA(见表5-23),多用于航空工业的铝合金固溶冷却。这些年聚合物介质在国内的应用逐渐增多,但尚未普遍用于钢铁件的淬火。一方面有认识上的问题,毕竟淬火油已用了上百年,积累了丰富的经验;另一方面,水基介质在密封炉中使用,尚未圆满解决水汽对炉气的污染问题,还有等温和分级淬火到目前为止尚离不开油和硝盐浴。可以肯定的是聚合物介质在它的适用范围可以完全取代淬火油,其生产成本相当于商品淬火油或略低。

图5-18 PAG淬火剂的粘度-温度标定曲线 (这些曲线因所使用的介质不同而各异)

表5-23 市售各种聚合物淬火介质的性能

①表示溶液的折光特性。相乘系数2.5指每增加2.5%质量分数使伯利糖度数增加1.0。

②1cSt=10-6m2/s。

③CMC为羧甲基纤维素,全称carboxymethyl cellulose,分子式C6H9O4·OCH2COOH。

④指15%质量分数溶液在30℃不搅拌条件下,以ISO9950和ivf冷却性能测试仪测出300℃冷速在20~30℃/s范围的为20级,在50~60℃/s范围的为50级。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。