1.油的化学组成

大多数淬火油都是石油衍生产品,只有聚α烯烃、从菜籽油提取的淬火油以及多元醇酯是例外。

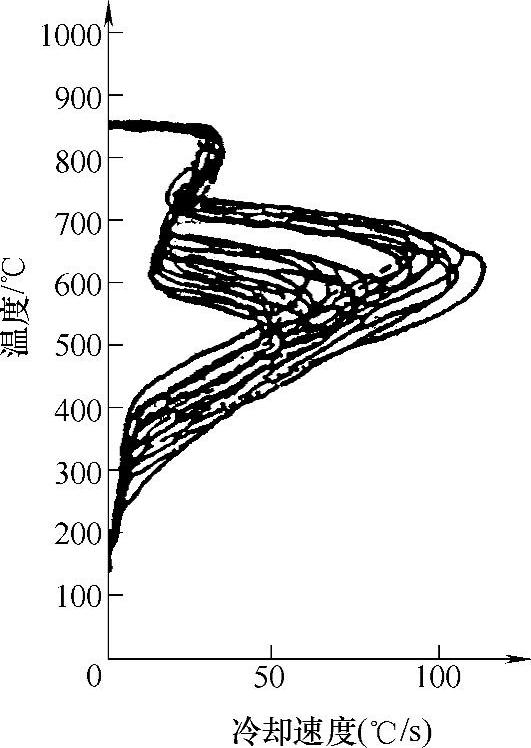

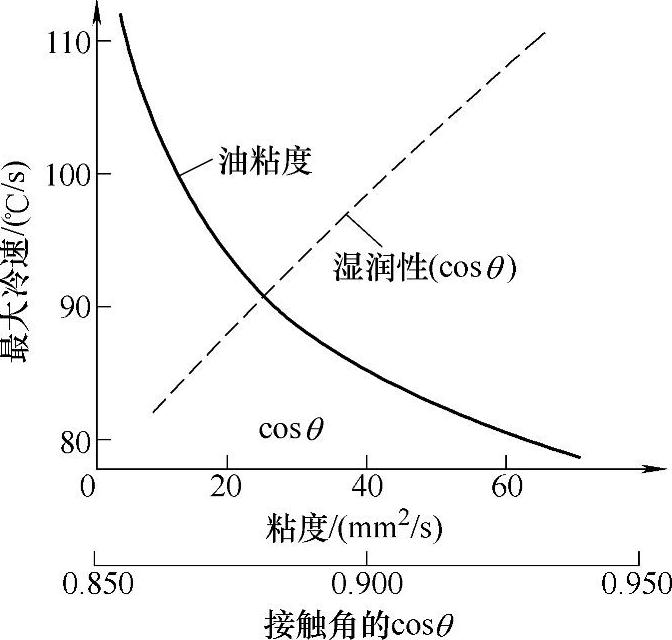

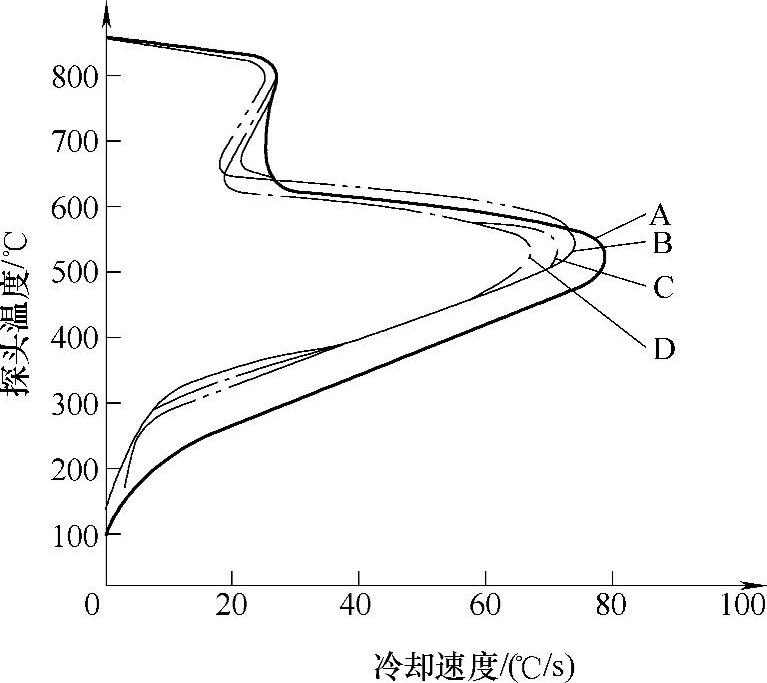

石油由数百种成分组成,且成分变化很大,不同油井的油成分不一样,甚至一个油井的油不同时期采取的成分都有差别。油的成分影响到一系列油的性能,包括粘度-温度性能、热稳定性、残碳和腐蚀性、湿润性等。不同成分石油的淬火冷却性能的分散度示于图5-3。

图5-3 不同成分石油的淬火冷却性能的分散度

首先影响热金属向冷油传热的因素是淬冷时金属和油界面处的油粘度。随着油粘度的增加,其热导率成指数降低。油在高温下的低粘度加速了淬火期的热传导,使油的最大冷速趋向于钢过冷奥氏体最不稳定的550~650℃温度区。而淬冷到马氏体转变温度,为了减少相变应力和钢件的畸变,油最好具有高粘度,大多数淬火油都有如此的冷却特性。因此油的黏度-温度关系是作为淬火介质最重要的物理性能,而主要影响此性能的因素是化学成分。

油的沸点也影响淬火冷速。油具有形成核沸腾的快速沸腾机制,可减少在高温下形成不理想组织的倾向。当然,在马氏体转变阶段,为减少马氏体相变应力不希望再有核沸腾。油的成分,尤其是促使具有高沸点的成分会产生有利影响。

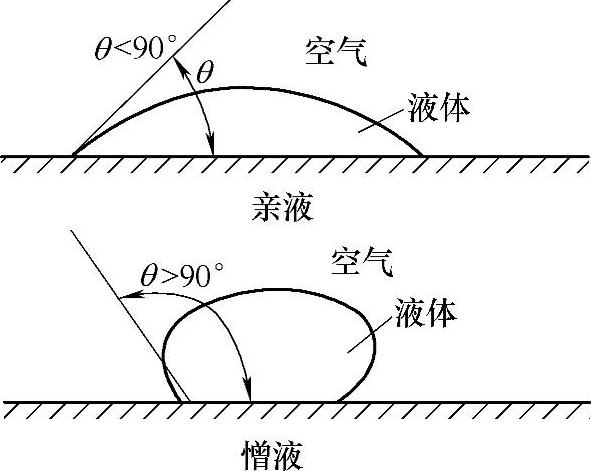

提高油对被冷金属的湿润性(wettabitity)也是淬火油的重要指标之一,这也由淬火油的成分所决定。液体对固态物质的湿润程度是用所谓的接触角(contactangle)来衡量的。接触角θ<90°,此物质是亲液的,θ>90°时,物质是憎液的(见图5-4)。

图5-4 液体对固态物质的湿润性

经常往淬火油中添加某些湿润剂,以提高其对金属制品的湿润性,缩短冷却过程中油蒸气膜存在的时间,以提高其对工件的冷却能力,获得所谓的增速(accelerated)和快速(fast)淬火油。

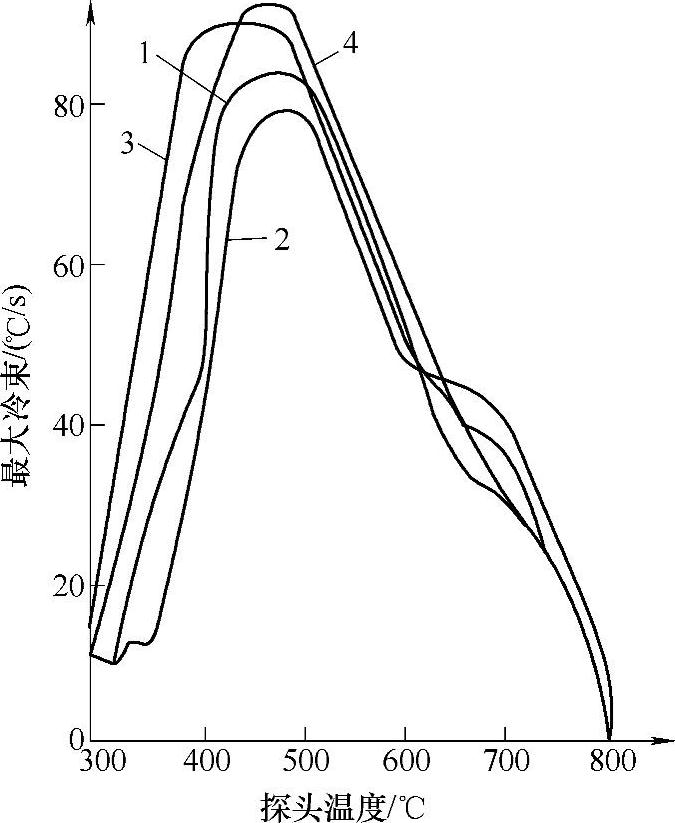

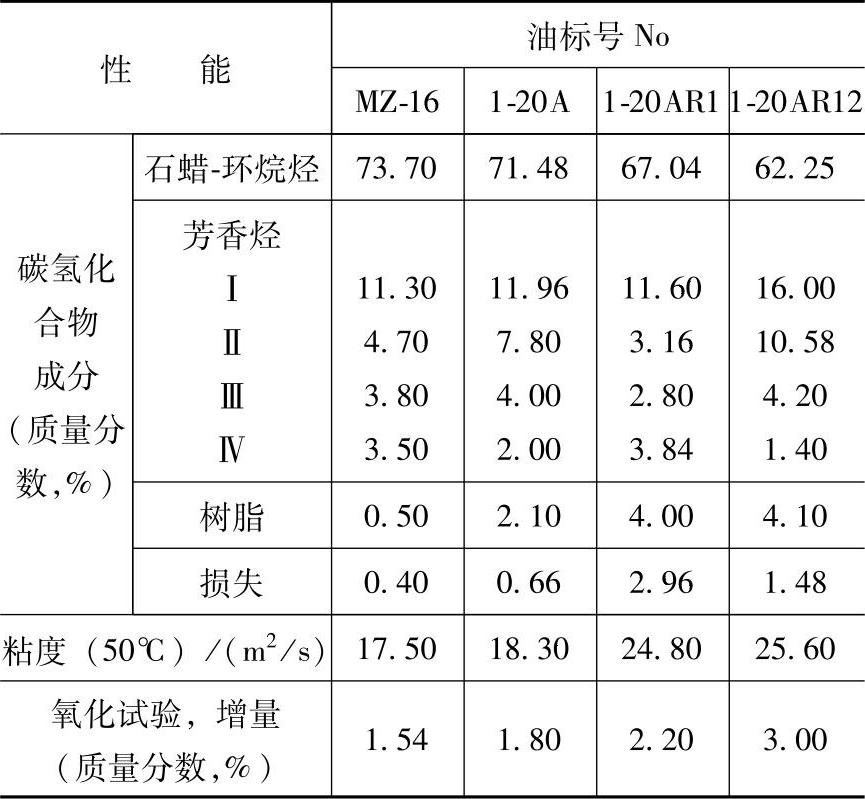

石油的典型化学成分包括脂肪族(alphatic)、环烷族(naphthenic)和芳香族(aromatic)衍生物以及氮、氧、硫的杂环衍生物。这些成分的含量按油不同的来源而各异,对其淬冷性能发生影响。图5-5所示为淬火油成分对冷却速度的影响,即石蜡基和环烷基油的冷却性能与其中添加芳香烃量的关系。油中芳香烃量按下列次序递增:MZM-16<1-20A<1-20AR1<1-20AR12。上列各种油的化学成分和粘度列于表5-11。

图5-5 淬火油成分对冷却速度的影响

1—MZM-16 2—1-20A 3—1-20AR1 4—1-20AR12

表5-11 淬火油成分对性能的影响

随粘度的增大,油的最大冷速呈指数性降低(见图5-6),冷速也随测出的接触角的增加,也就是油对金属湿润性的增加而增大。

图5-6 粘度和接触角(润湿性)对各种淬火油最大冷速的影响

2.添加剂效应——增速淬火油

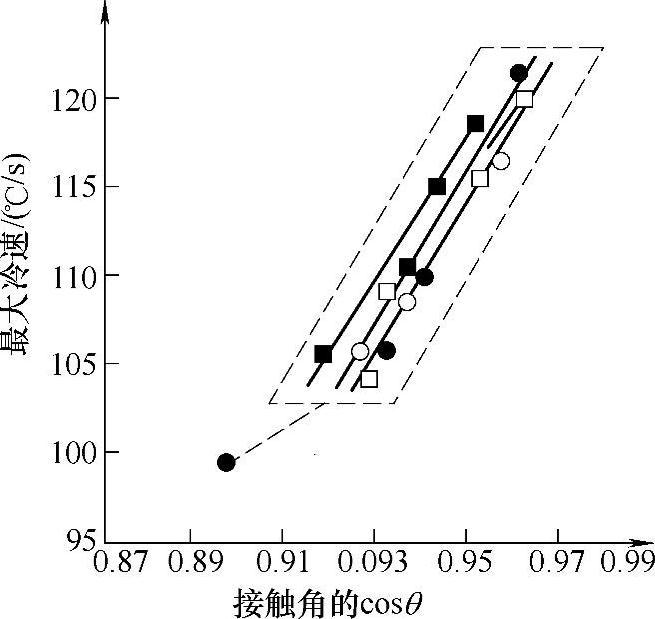

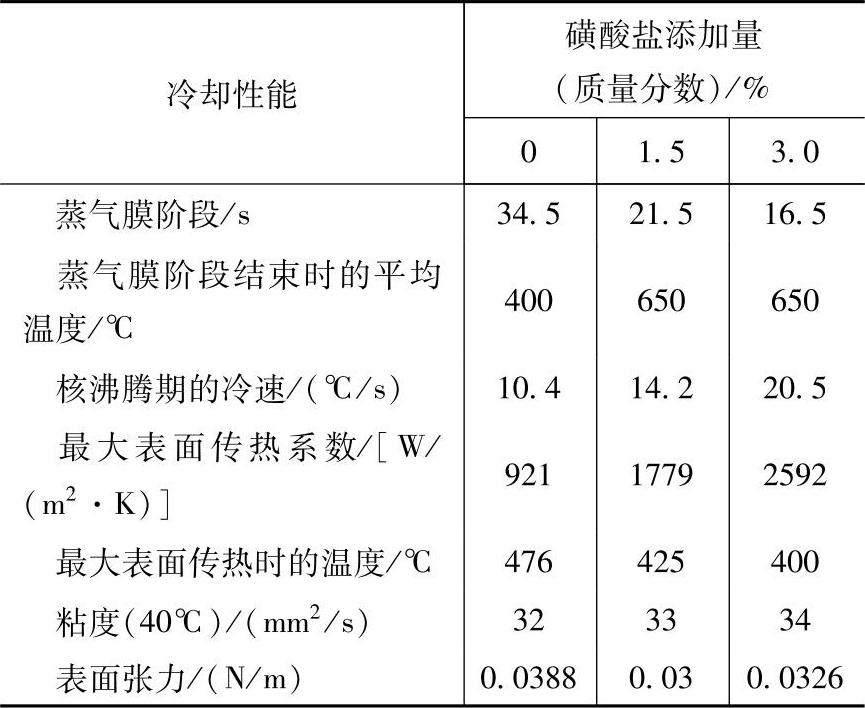

对一些要求淬硬的钢种,如低淬透性钢在马氏体点Ms附近的冷速是越快越好。大多数淬火油表现出明显的蒸气膜特性,一般油淬火很难满足钢的淬硬要求。这个问题要往油中加入各种增速添加剂,如树脂、磺酸盐等表面活性成分来解决。此处特别要指出的是,“增速”是指缩短全部冷却时间,而非指冷到马氏体转变时对流冷却的冷却速度。“增速”的原因是促进冷却过程蒸气膜的破坏,即靠添加剂形核,促使加快核沸腾过程,或者提高对钢的湿润性,增加油的接触角(图5-7)。市售淬火油中添加磺酸盐对冷却性能的影响示于表5-12。

图5-7 淬火油的湿润性对最大冷速的影响

表5-12 市售淬火油添加磺酸盐对冷却性能的影响①

① 120mm×120mm×20mm不锈钢片测得静止冷却性能。

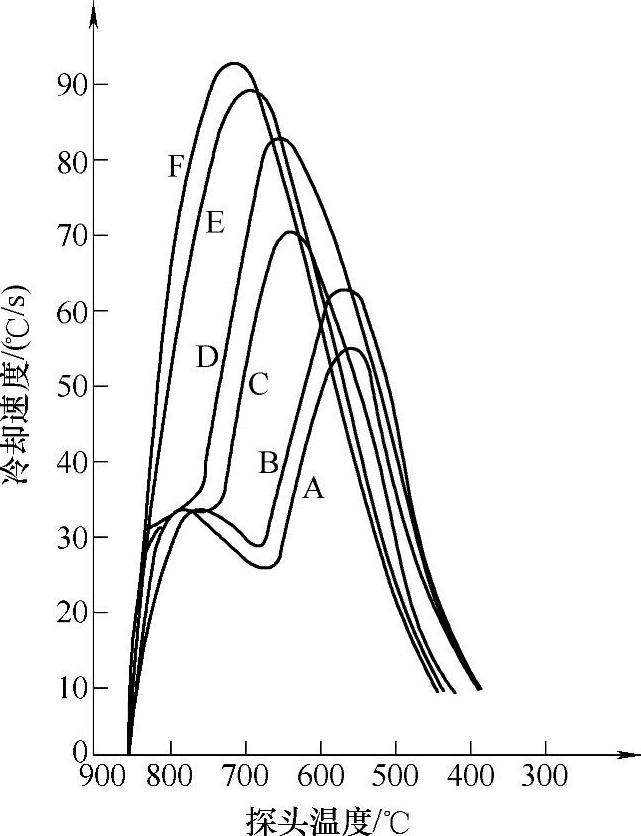

依赖添加剂在钢表面的吸附机制,使形核位置增加,从而提高油的沸腾程度或增加其表面湿润性。随添加剂使用时间的延长,淬冷速度逐渐降低(见图5-8)。使用增速淬火油需经常监控其冷却性能,按需要补充添加剂,以保证油的稳定淬火性能。

图5-8 增速淬火油冷速 曲线随时间的变化

A—新油 B—使用3个月 C—使用7个月 D—使用15个月 E—使用25个月 F—使用34个月

3.降解和污染

淬火油在使用中不仅有添加剂的失效,而且和所有有机淬火剂一样都伴随有降解行为。普通淬火油随使用时间的延长也会逐渐增速(见图5-9)。这是由于油的降解使粘度降低的结果。油降解后,火灾的危险性增大。为安全起见,所有热处理油的工作温度必须低于油闪点30~50℃。

图5-9 普通淬火油冷速曲线随使用时间的变化(液槽温度40℃)(https://www.xing528.com)

A—新油 B—使用3个月 C—使用6个月 D—使用9个月

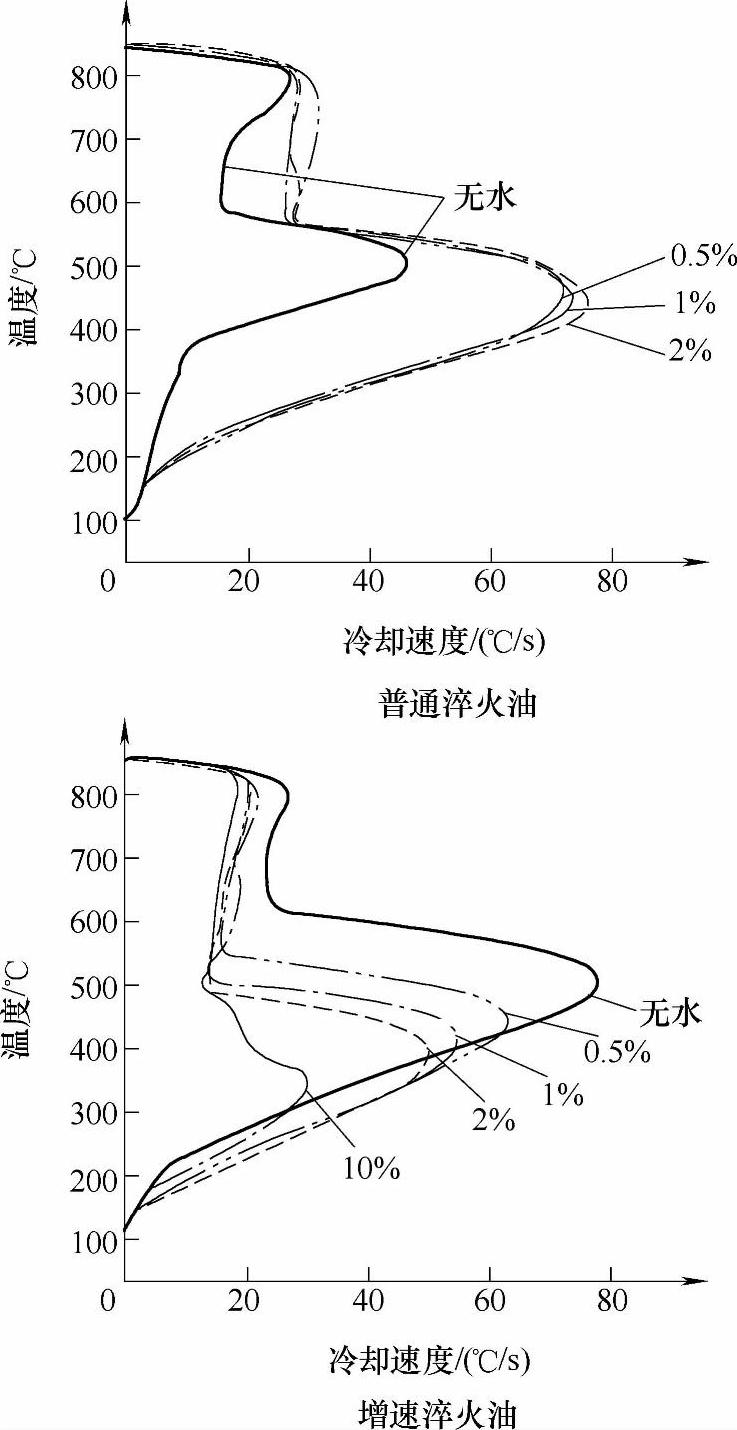

普通淬火油和增速淬火油的冷速都会受到污染的影响。在热处理工厂中,最易污染油的是水。水来源于热交换器泄漏。水会提高普通淬火油的冷速,但降低增速淬火油冷速(见图5-10)。这是因为增速添加剂不溶于水,水会使其脱溶之故。另外,水污染还会引起工件生锈,硬度不均,甚至在表面出现软点。最重要的一点是,如果水的质量分数超过0.05%,会促使油起泡沫,导致火灾和爆炸。

4.淬火油物理化学性能的测试

只对冷却曲线进行测试和分析,对淬火油的使用和维护是很不够的,尚需经常对油的化学物理性能进行测试才能解释油冷却曲线和各种变化。可以说,淬火油的化学物理性能测试应优先于冷却曲线的测定和分析,才能合理使用各种淬火油,充分发挥其正面影响热处理件质量的潜力。淬火油的各种性能测试标准方法列于表5-13。

5.商品淬火油

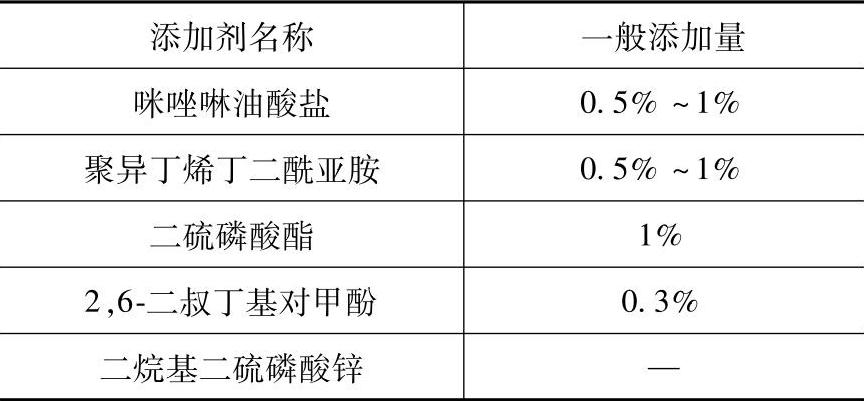

20世纪50年代以前热处理多用豆油、菜子油和棕榈油等植物油实行钢的淬火。植物油含不饱和脂肪酸,具有良好的抗氧化能力和冷却性,也能提高淬火后工件的光亮程度。后来为了降低成本,逐渐使用N15、N22、N32矿物机械油淬火。但这些油的闪点低,抗氧化能力差,易降解变质,冷却性能也不理想。从20世纪60年代开始不断开发出一系列加有各种改善淬火油性能添加剂的专利商品。在石蜡基原油炼制的基础油中加入光亮剂(不饱和脂肪酸)、抗氧剂(2,6-二叔丁基对甲酚)和减少冷却蒸气膜时间的表面活性剂(磺酸钠、二硫代磷酸镍锌等)以提高冷却速度的催冷剂,从而获得各种增速、快速、光亮、光亮快速、等温分级淬火油。表5-14所列为提高工件淬火光亮程度的各种添加剂。

图5-10 水污染对普通淬火油和增速淬火油冷速的影响

表5-13 推荐的淬火油化学物理性能测试方法

(续)

①美国材料试验协会。

表5-14 提高工件淬火光亮程度的各种添加剂

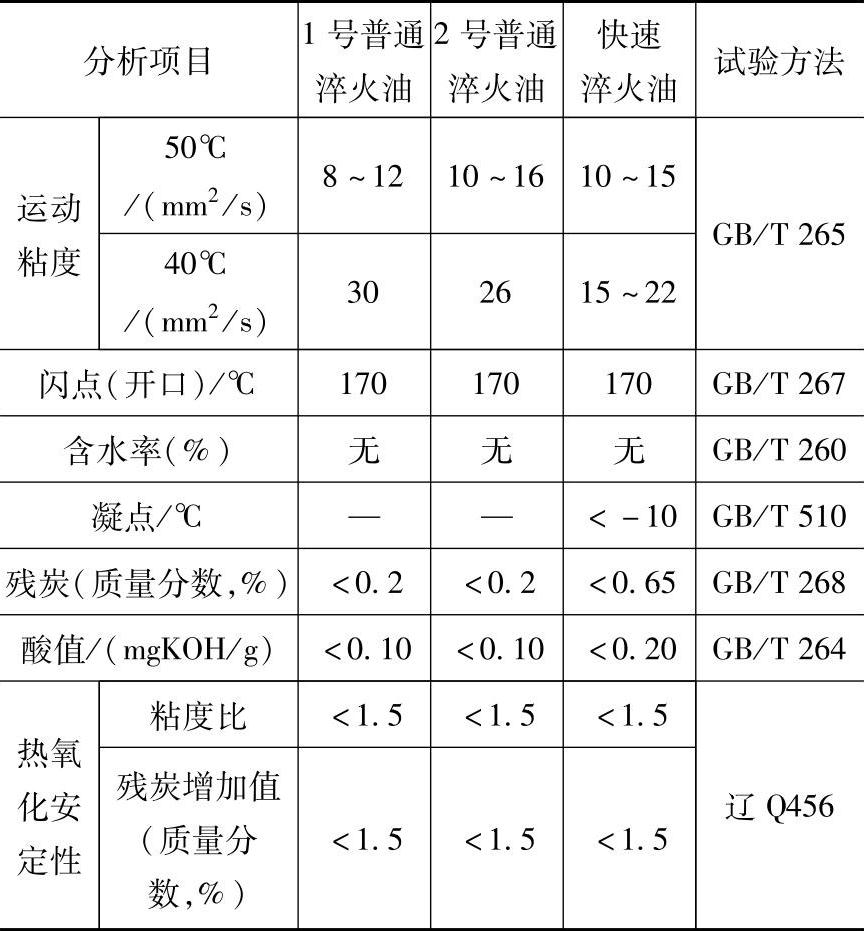

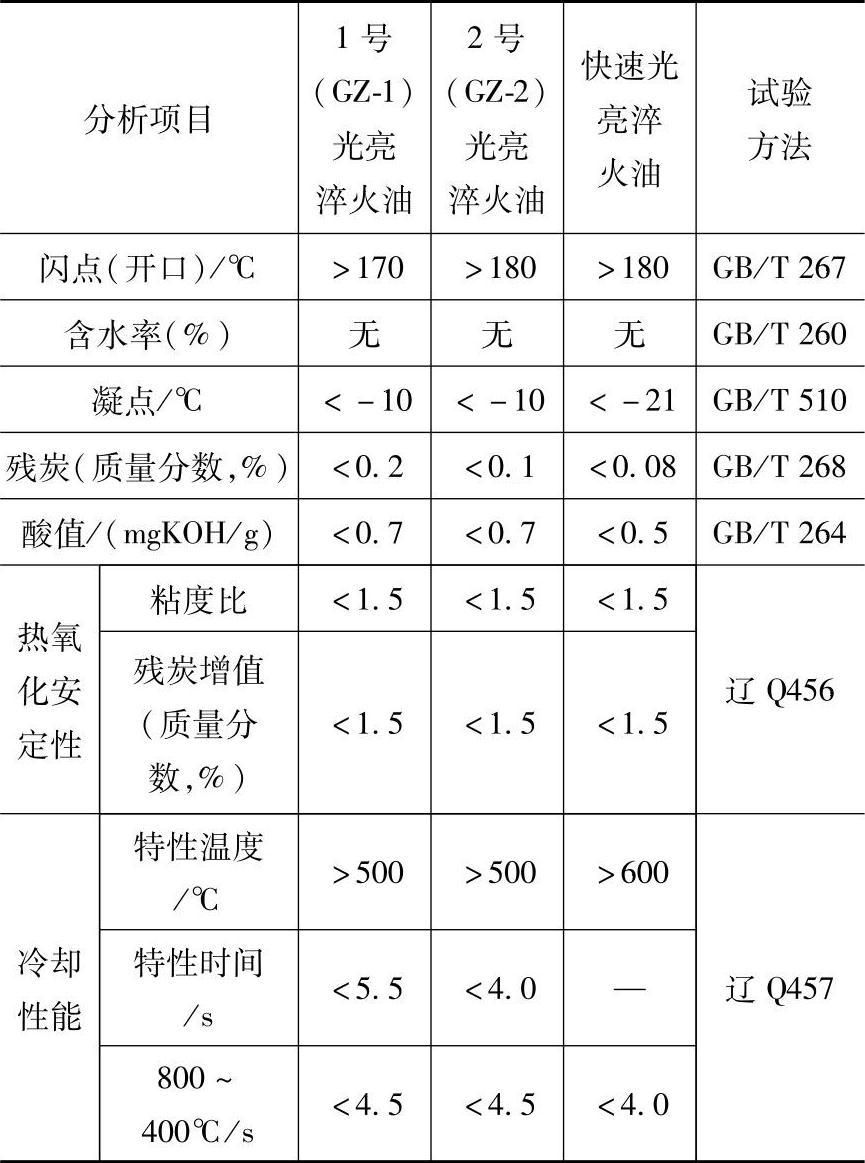

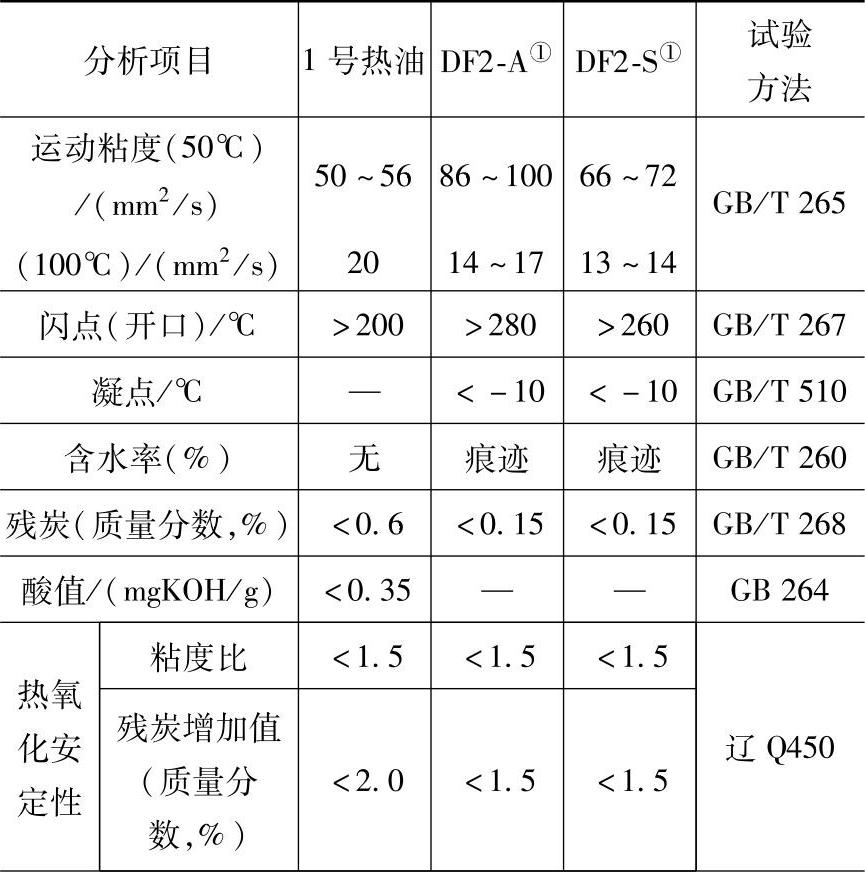

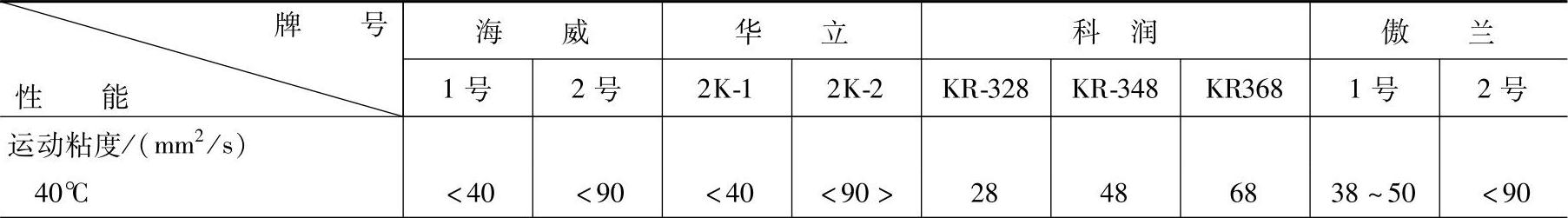

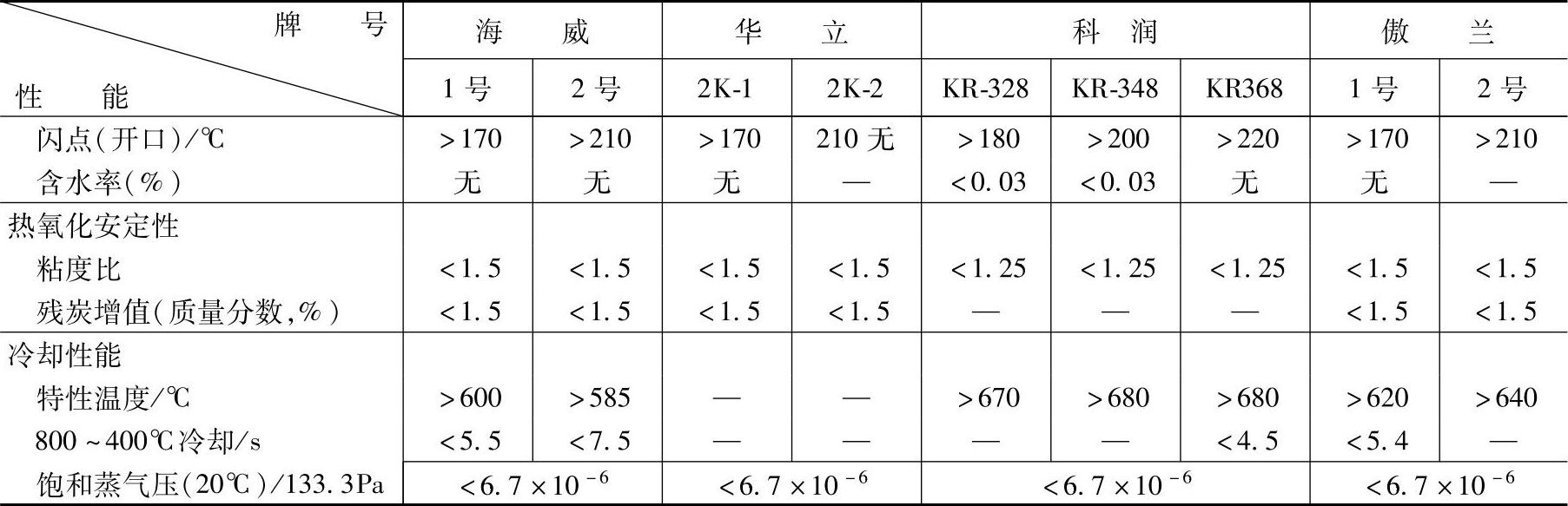

国产各种商品淬火油的性能指标列于表5-15~表5-17中。

表5-15 国产普通淬火油技术性能指标

表5-16 国产光亮淬火油性能指标

(续)

表5-17 等温、分级淬火油的性能指标

(续)

①为光亮等温分级淬火油。

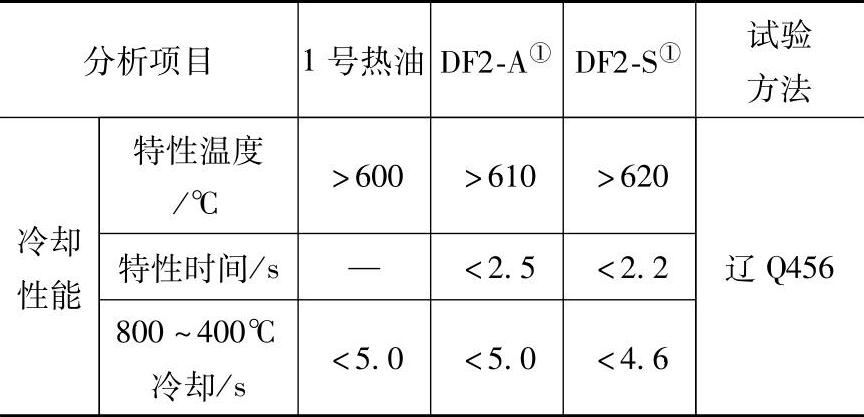

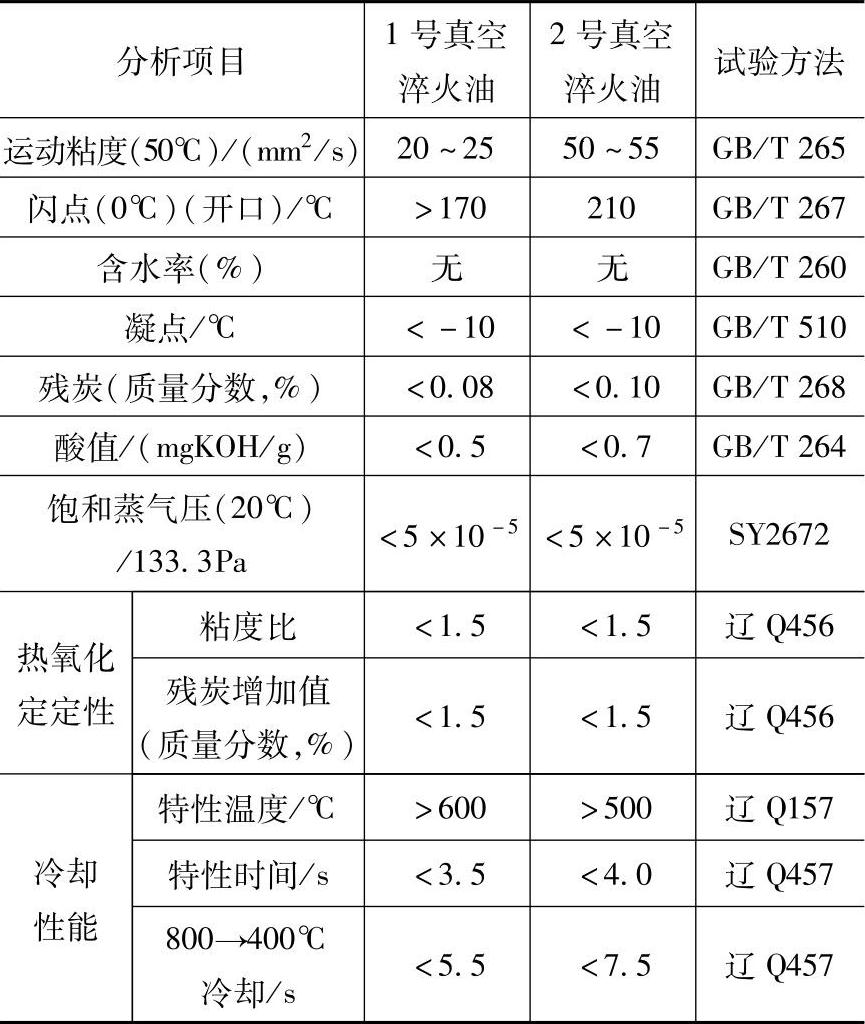

钢件真空加热后可在特殊的真空淬火油中淬硬。油中淬冷过程可在油面通以还原性、中性、惰性气体的负压、大气压或正压下进行。对真空淬火油要求具有低饱和蒸气压和高的淬冷能力,即其基础油应具有高温和狭窄的切割馏分。表5-18所列为两种国产真空淬火油性能。在20世纪80年代就发现高碳高铬工模具钢和高速钢真空加热后油中在淬火效果不良,表面会形成脆性层和局部熔化现象。现在这些钢件的淬火已逐步被惰性气体高压气淬所代替。表5-19所列为市售各种牌号真空淬火油性能。

表5-18 两种国产真空淬火油的性能

表5-19 市售各种牌号真空淬火油性能

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。