钢件经渗碳、碳氮共渗、渗氮等化学热处理后,由于碳、氮等元素的渗入和随后的淬火、回火处理,在表层会产生较大残余压应力,从而非常有利于提高零件的疲劳强度和使用寿命。

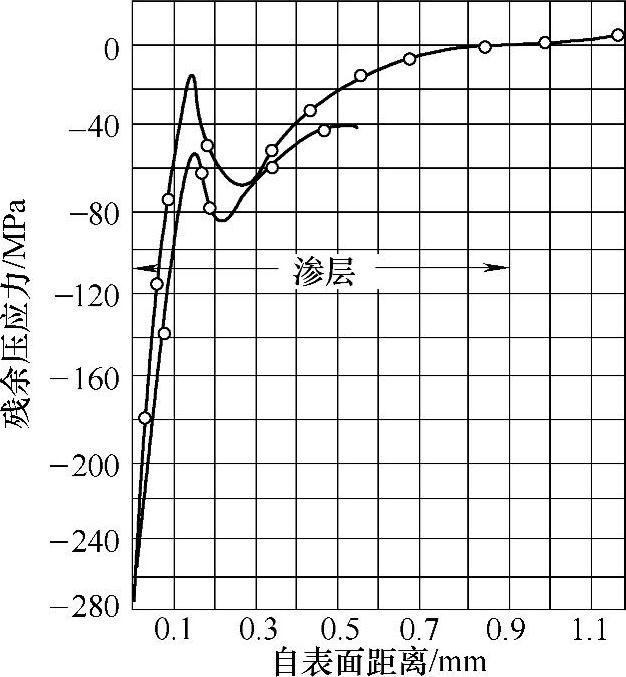

渗碳件截面的残留应力分布也是渗碳、淬火、回火过程中热应力和组织应力共同作用的结果。表层残余压应力的大小主要取决于表面碳浓度和淬火冷却速度。表层碳浓度越高,马氏体转变点越低,冷速越大,表面残余压应力值越高。渗层和心部的碳浓度差越大,二者淬火后的组织比容差也越大,表面残余压应力值越大。渗层深度越大,截面上的压应力分布区越大,但压应力值则减小。渗碳淬火件回火后残余压应力下降,回火温度越高,应力减少越多。

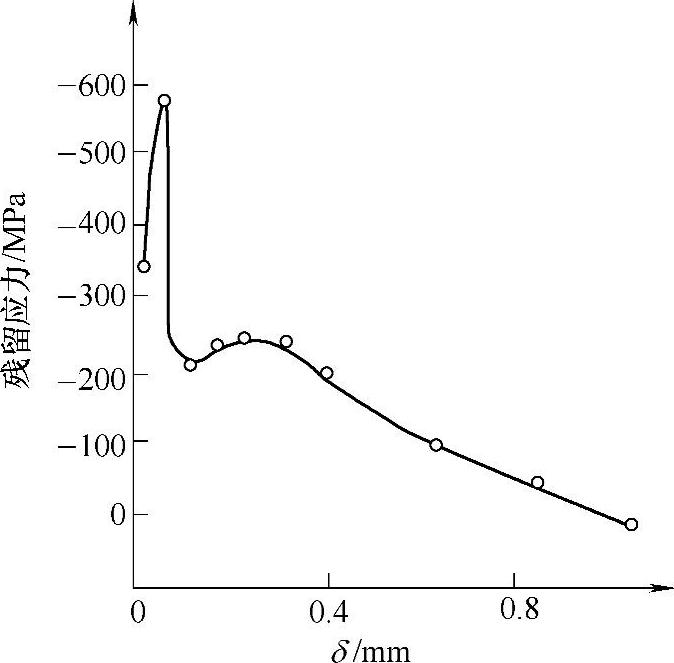

由于渗碳钢一般碳含量较低,渗碳淬火后心部不会形成高碳马氏体,体积膨胀较小,故心部对表层高碳马氏体膨胀的牵制较大,从而形成很大的表层残余压应力。图3-119所示为两根18CrMnTi钢试棒渗碳淬火后的残留应力沿截面分布。25MnTiBRE钢试棒渗碳淬火后表层残留应力分布示于图3-120。

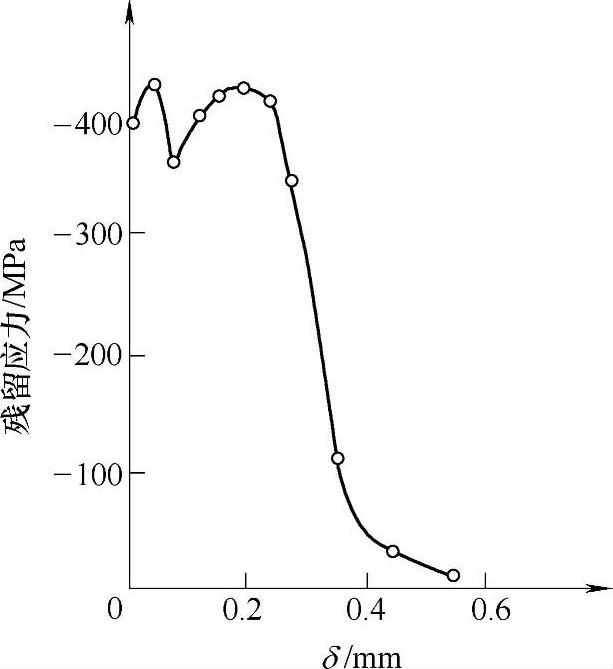

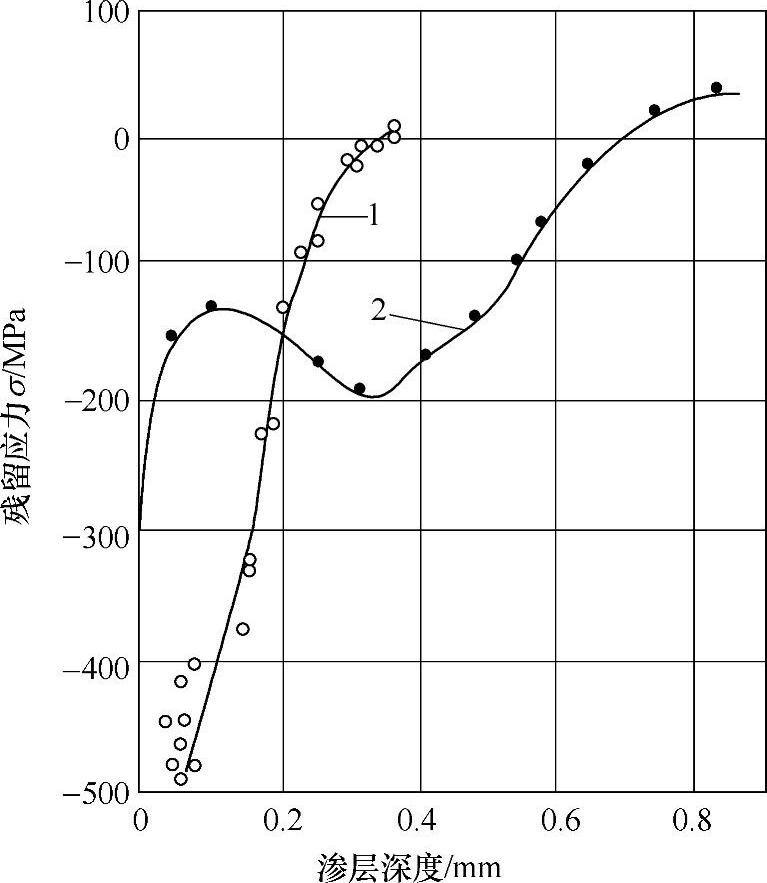

钢件渗氮后表层也形成很大的残余压应力。图3-121所示为38CrMoAl钢渗氮层的残留应力分布。18Cr2Ni4WA钢渗氮和渗碳淬火回火件表层的残留应力比较示于图3-122。

图3-119 两根18CrMnTi钢试棒渗碳淬火后的表层残留应力沿截面分布0.2~0.3mm处的极值是由残余奥氏体引起

(https://www.xing528.com)

(https://www.xing528.com)

图3-120 25MnTiBRE钢试棒渗碳淬火后表层残留应力分布

图3-121 38CrMoAl钢渗氮层的残留应力分布

图3-122 18Cr2Ni4WA钢渗氮和渗碳淬火回火件表层残留应力分布比较

1—渗氮层 2—渗碳淬火回火件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。