3.6.4.1 预见淬硬层深度

利用淬透性曲线可以预见不同直径钢棒在各种淬冷条件下的淬硬层深度。其依据是距试棒端不同距离的冷却速度和不同直径钢棒截面上不同位置的冷速对应,如果此二处的冷速相同则其金相组织和硬度应该是一样的。

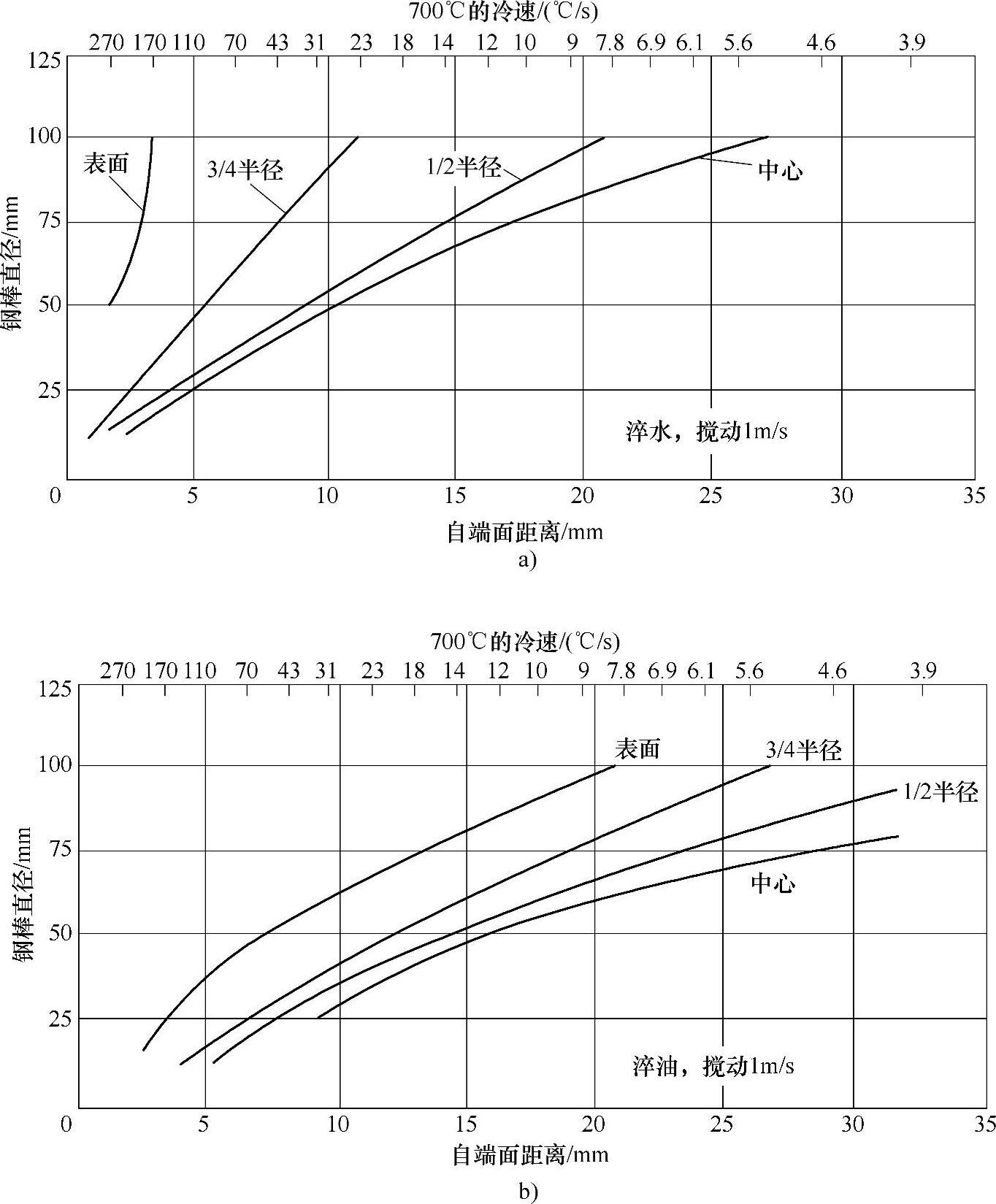

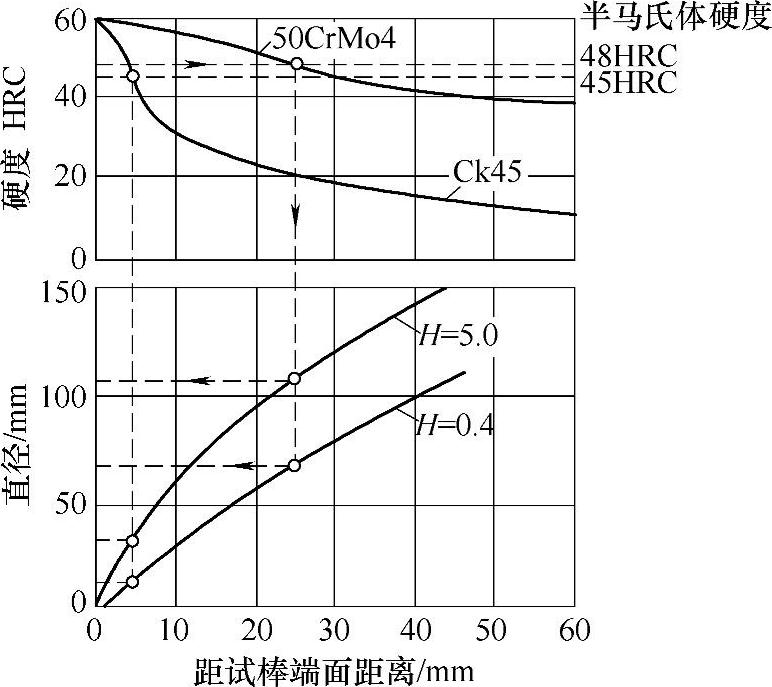

图3-88所示为距端淬试棒端面不同距离和不同直径圆棒截面上不同位置具有相同冷速关系,此关系只适合于特定冷却条件。

图3-88 距端淬试棒端面不同距离和不同直径圆棒截面上不同位置具有相同冷速的关系

a)淬水,搅动1m/s b)淬油,搅动1m/s

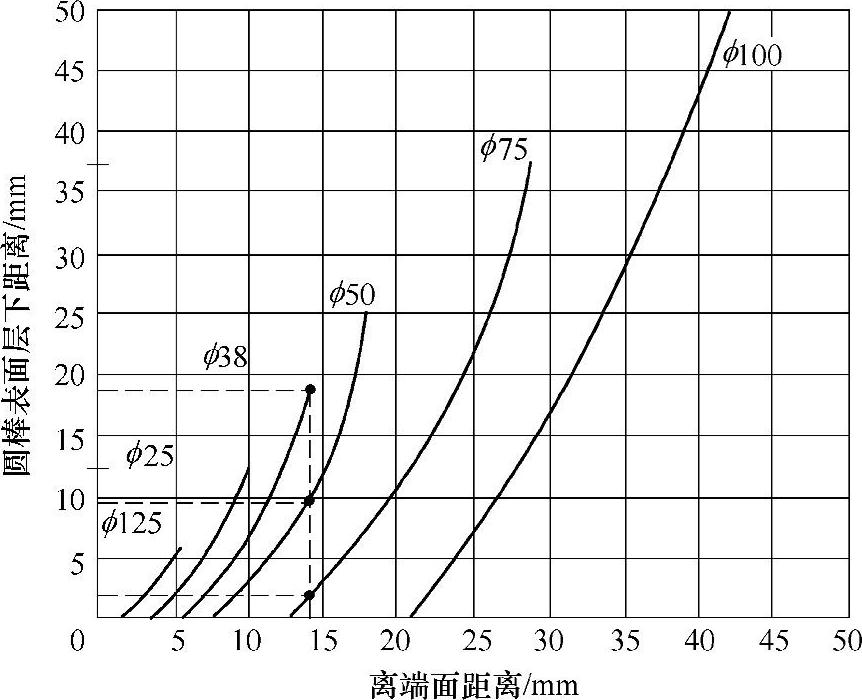

图3-89是ASTM标准表示距端淬试棒端面不同距离的冷速和不同直径,圆棒表层下不同位置冷速的关系图表。从图可以找出距试棒端面14mm处的冷速和φ75mm钢棒表面层下2mm处的冷速、φ50mm钢棒表层下10mm处的冷速、φ38mm钢棒心部的冷速相同。利用该图可以绘出图棒淬火后沿截面的硬度分布曲线,此曲线只有在限定淬火条件下才是正确的。

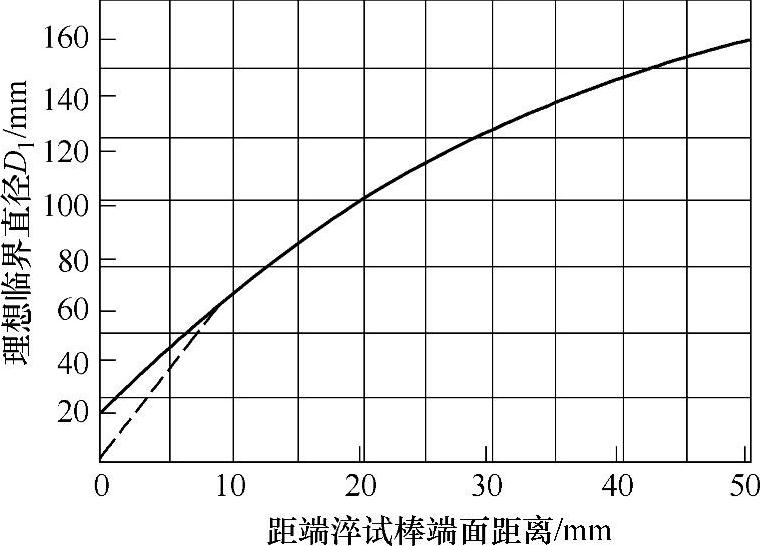

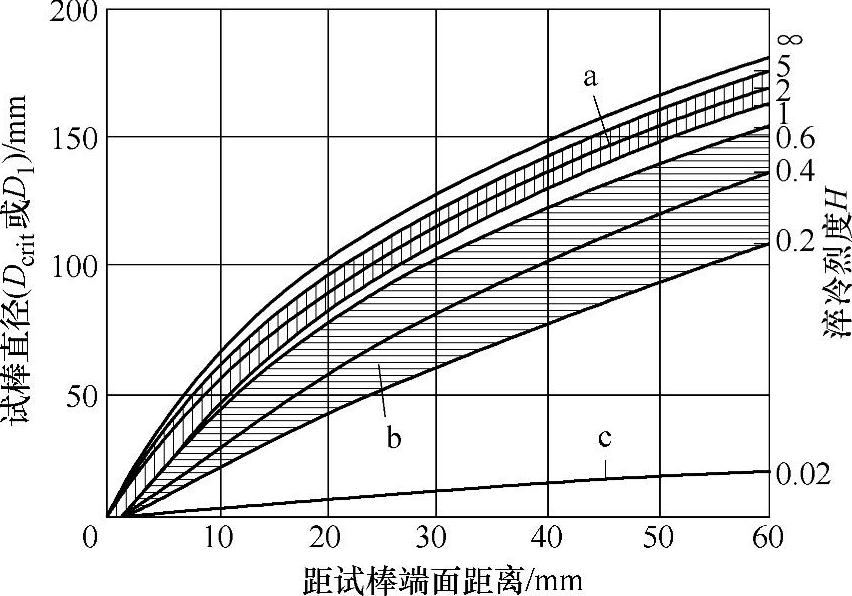

为建立端淬试样不同距离上的硬度和不同直径试棒在各种介质和冷却状态下淬火后硬度间的关系,要考虑临界直径Dcrit,理想的临界直径D1和Grossmann淬冷烈度H的因素。Grossmann提出了半温度时间概念,即必须冷却到奥氏体化温度和淬火介质温度间一半的温度所需要的时间。图3-90所示为利用半温度时间建立的端淬试棒距端面距离和理想临界直径间的关系。如果此种钢的显微组织只取决于端淬试棒的距离,就可以从图3-90中的半马氏体距离曲线上求出理想临界直径D1。同理,利用表征不同淬火状态的淬火烈度H也可求出临界直径Dcrit。图3-91表示试棒直径(Dcrit和D1)和距试棒端面距离在不同淬冷条件下的截面心部相同(半马氏体)硬度间的关系。

图3-89 距端淬试棒端面不同距离的冷速和不同直径圆棒表层下不同位置冷速间的关系(在中等程度搅动的油中淬火)

图3-90 端淬试棒距端面距离与理想临界直径间的关系

图3-92可以说明图3-91所列两种级别钢的情况。CK45(德国钢号,相当我国45钢)碳钢的半马氏体硬度为45HRC,而50CrMo4(相当50CrMo)低合金钢(w(C)0.5%)的半马氏体硬度为48HRC。图3-92的下部列有取自图3-91的两条H值曲线。一条是强烈搅动的盐水(H=5.0),另一条是中等搅动的油(H=0.4)。还可从图3-92看出,φ110mm50CrMo4钢圆棒在强搅动盐水中淬火,心部硬度为48HRC。同一种钢在中等搅动油中淬火,心部达到此硬度的钢棒直径只有φ70mm。CK45钢在强搅动盐水中淬火,φ30mm棒的心部硬度为45HRC,在中等搅动油中淬火,心部达到此硬度的钢棒直径只有φ10mm。

图3-91 试样直径和距试棒端面距离在不同淬冷条件下的截面心部相同(半马氏体)硬度间的关系

a—淬水 b—淬油 c—空冷

图3-92从两种级别钢(按DIN)在强搅动盐水(H=5.0)和中等搅动油(H=0.4)中淬火的端淬曲线求出钢棒临界直径(心部半马氏体硬度)

Lament研发出一种在一定淬冷烈度H条件下,给定端淬试棒距离的冷速和一定圆棒半径给定深度份数(r/R)处的冷速关系,而图只能用来预见圆棒心部硬度。Lament端淬试样距离的表达式为

J=f(D、r/R、H)

式中 D——圆棒直径;

r/R——圆棒截面位置的份数(r/R=0为心部,r/R=1为表面);

H——Grossmann淬火烈度。

此公式在H=0.2~1.0,钢棒直径D<200mm范围都适用。

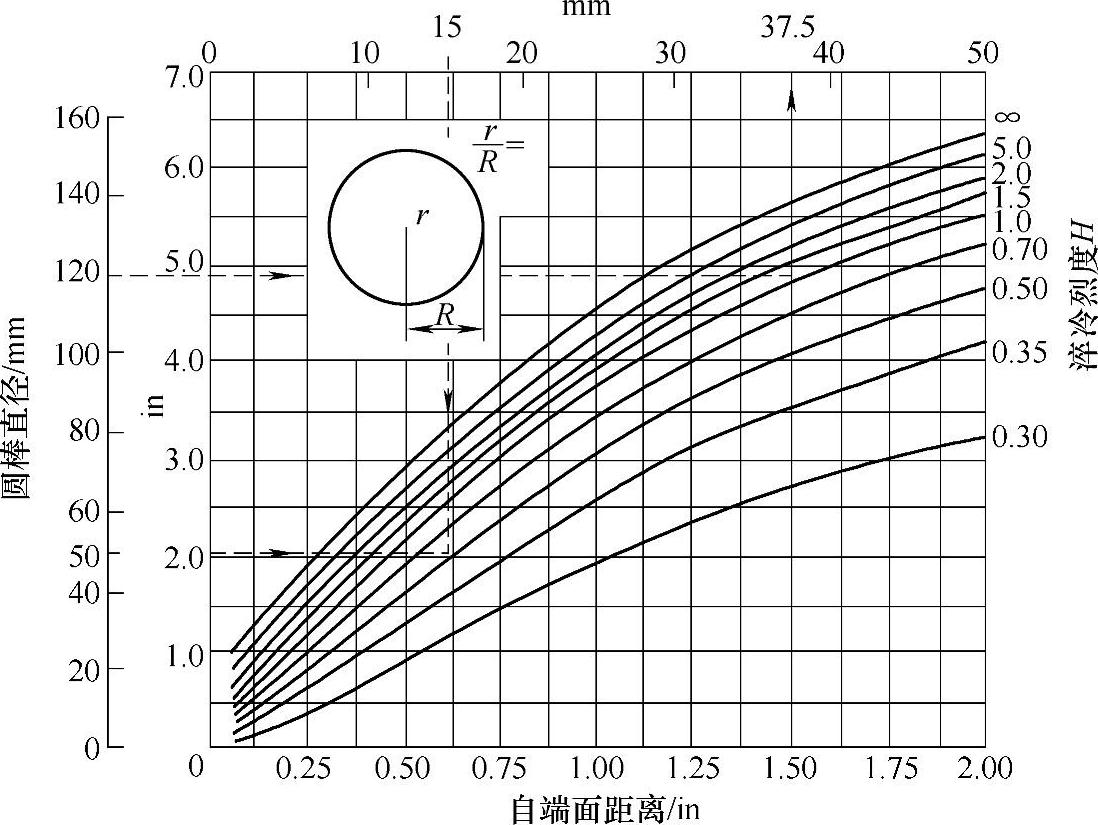

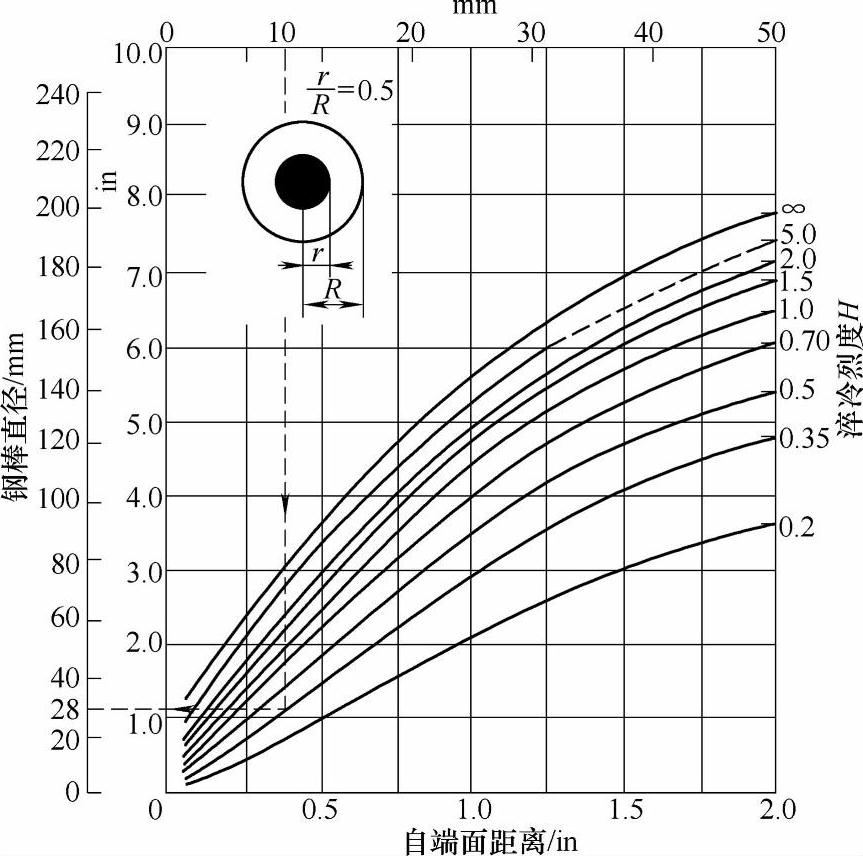

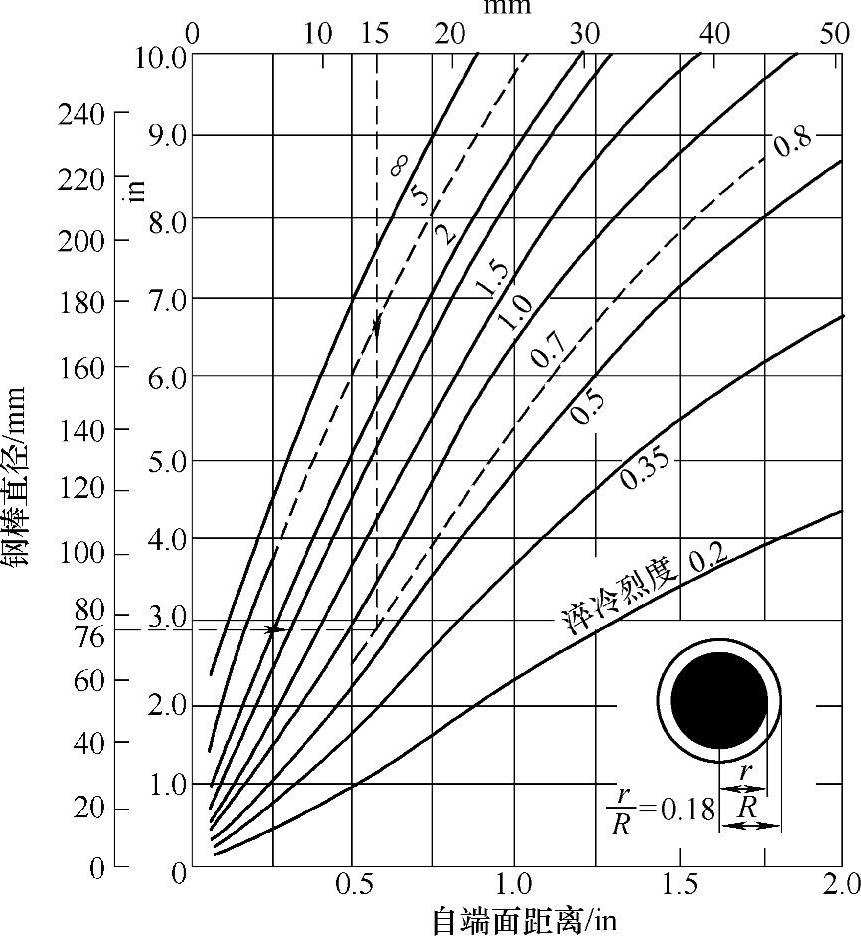

Lament系列图表是针对圆棒截面下列位置和深度份数的:r/R=0(心部),r/R=0.1,r/R=0.2,…,r/R=0.5(半径的一半),r/R=0.6…r/R=1.0(表面)。其每一个图的应用都要结合具体钢种的淬透性曲线。图3-93~图3-95所示分别针对r/R=0、r/R=0.5和r/R=0.8的图表。

图3-93 在不同淬冷烈度H下端淬试棒自端面距离和r/R=0的圆棒直径间的关系

图3-94 在不同淬冷烈度下端淬试棒自端面距离和r/R=0.5的圆棒直径间的关系

Lament法有4种用途:①确定在特定淬火条件下、圆棒截面特定位置能获得规定硬度的圆棒最大直径;②已知圆棒直径、淬冷烈度H和具体钢种,确定圆棒截面上一定位置的硬度;③已知钢种、钢棒直径和截面一定位置要求的硬度,选择合适的淬火条件;④已知钢棒直径、钢种及其淬透性曲线、淬冷烈度,预测各种直径圆棒沿半径的硬度分布。

图3-95 在不同淬冷烈度下端淬试棒自端面距离和r/R=0.8的圆棒直径间的关系

3.6.4.2 利用淬透性选材

利用淬透性选材是使选定的钢种能在一定尺寸钢件截面的特定位置(点)获得要求的淬冷硬度。这对调质钢是很重要的,对渗碳淬火钢件保证心部要求的硬度(强度)也是重要的。

1.为满足调质硬度要求,求淬火后应有的最低硬度

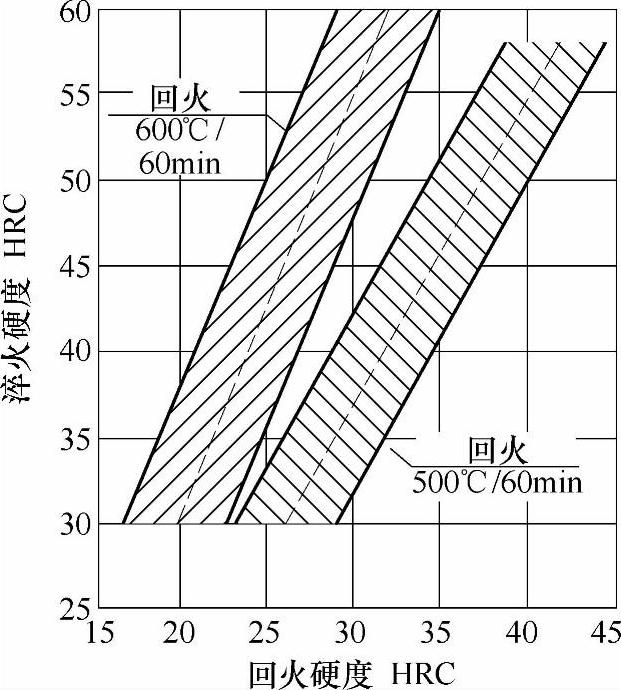

图3-96 结构钢回火硬度和淬火硬度间的关系

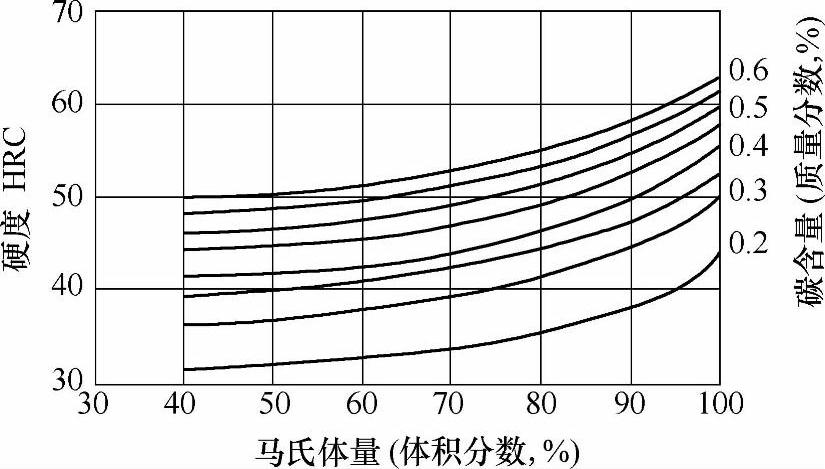

为此,可利用图3-96,如选定截面的零件淬火后经500℃回火的硬度要求为35HRC,则淬火后最低硬度应为45HRC。如果已知钢的碳含量、截面上确定位置的马氏体含量,用硬度、碳含量、淬火马氏体量关系图(图3-97)就可求出钢淬火后应得硬度。如截面上的确定位置希望有80%的马氏体,钢的碳含量(质量分数)是0.37%,则预期硬度为45HRC。用图3-96还可按要求的马氏体量和淬火后硬定确定钢的碳含量。

图3-97 钢的淬火硬度、碳含量和马氏体量的关系(Hodge and Orehovski)

2.确定某种钢能否满足截面特定点的淬火硬度要求

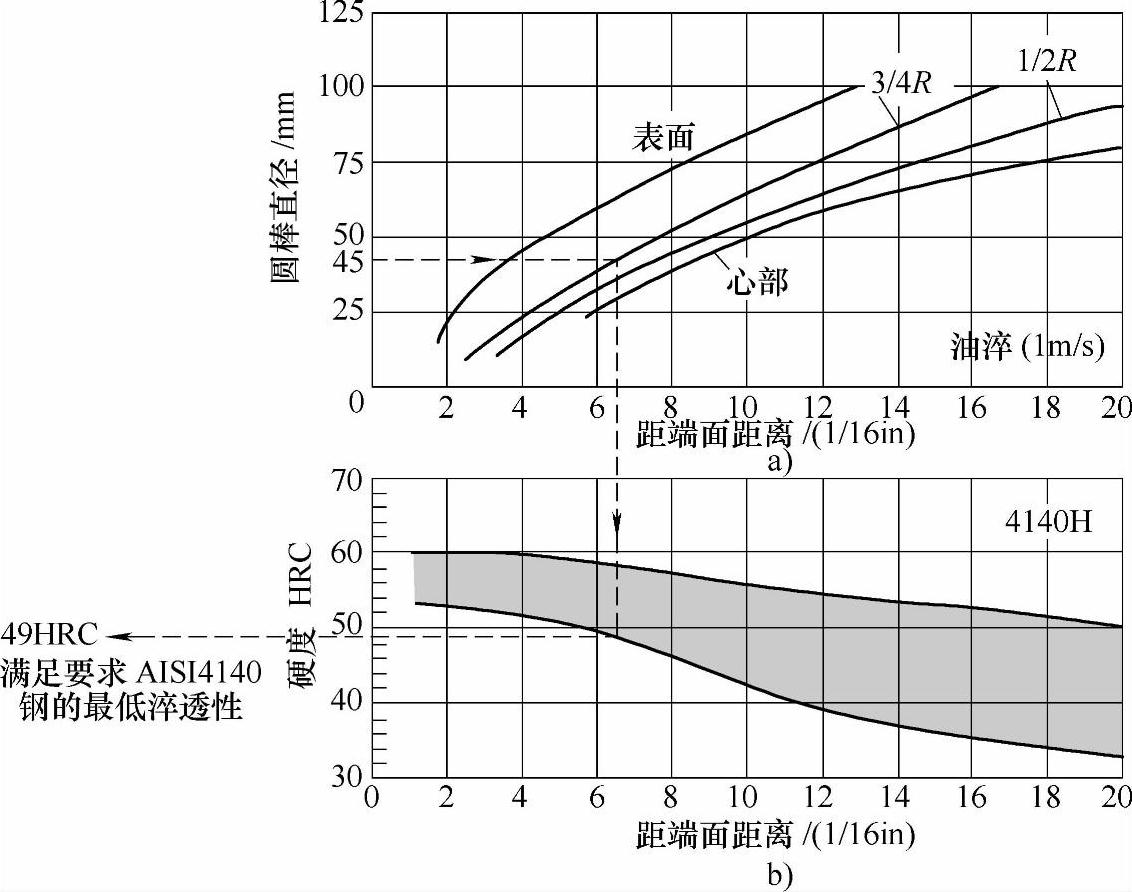

设定φ45mm轴和截面位置为3R/4,如选取AI-SI4140钢,可保证在3/4R处的淬火后硬度为45HRC(图3-98a)。

图3-98 满足淬透性要求钢的选择

a)圆棒截面特定点冷速(淬火后硬度)和沿端淬试样相同冷速间的关系 b)AISI4140钢的淬透性带

3.确定某种钢的淬透性带在距试样端面一定距离处能否达到所需硬度

见图3-98b,AISI4140钢最低淬透性曲线给出的硬度是49HRC,此意味着在任何情况下,用此钢做的轴都具有足够的甚至更高的淬硬性。

3.6.4.3 计算机辅助选材

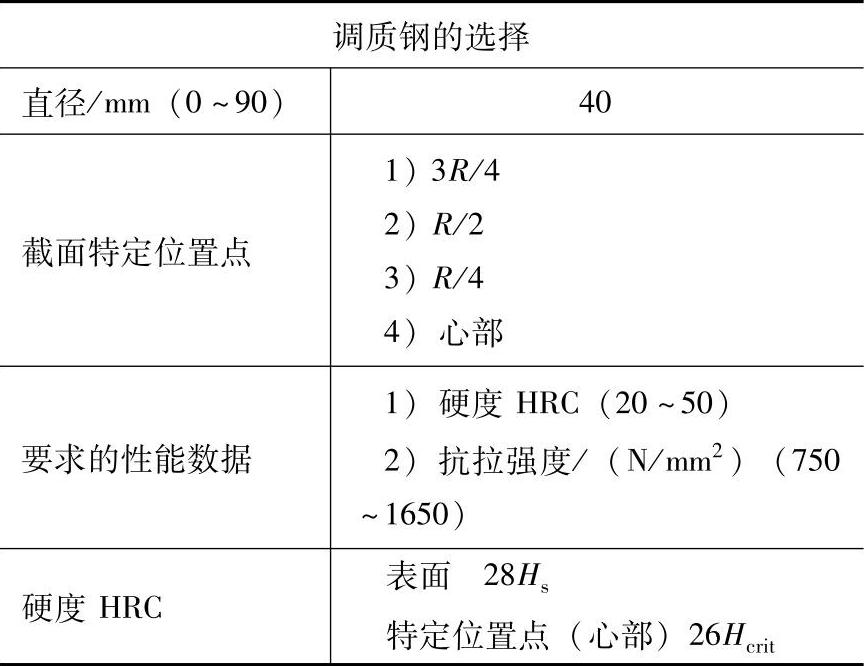

萨格勒布大学于1994年研发出一种用于热处理厂的利用淬透性带的计算机选材软件包,适用于φ20~90mm钢棒。

根据钢棒截面上规定位置点(表面、3R/4、R/2、R/4、心部)要求的硬度,计算出钢标准淬透性曲线上的相应点,应输入的数据:钢棒直径D(mm),要求的表面硬度(HRC),截面规定位置点硬度(HRC),淬冷烈度I(Grossmann淬冷烈度),规定位置点要求的最低马氏体含量。

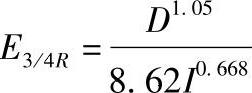

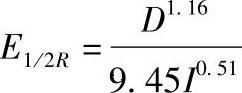

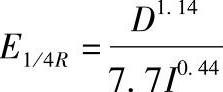

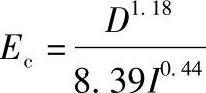

首先求出端淬曲线(或淬透性带)上和要求钢棒截面规定位置硬度相对应的距端面距离(mm):

与钢棒表面对应

与钢棒3/4R对应

与钢棒1/2R对应

与钢棒1/4R对应

与钢棒心部对应

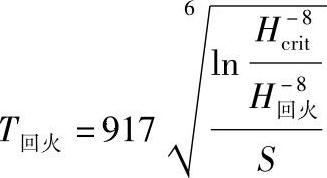

根据钢种的淬透性带,计算出圆棒表面的等效位置点Es和特定位置点Ecrit以后,就可在图3-99上找到最低淬透性曲线上的最低硬度值Hlow和最高淬透性曲线上的最高硬度值Hhigh以及相对应的位置点Es和Ecrit。

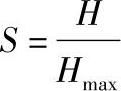

此处提出一个淬硬度(S)的概念,被定义为淬火后测出的钢件截面特定点硬度H与该钢可获得的最大硬度Hmax的比值,即

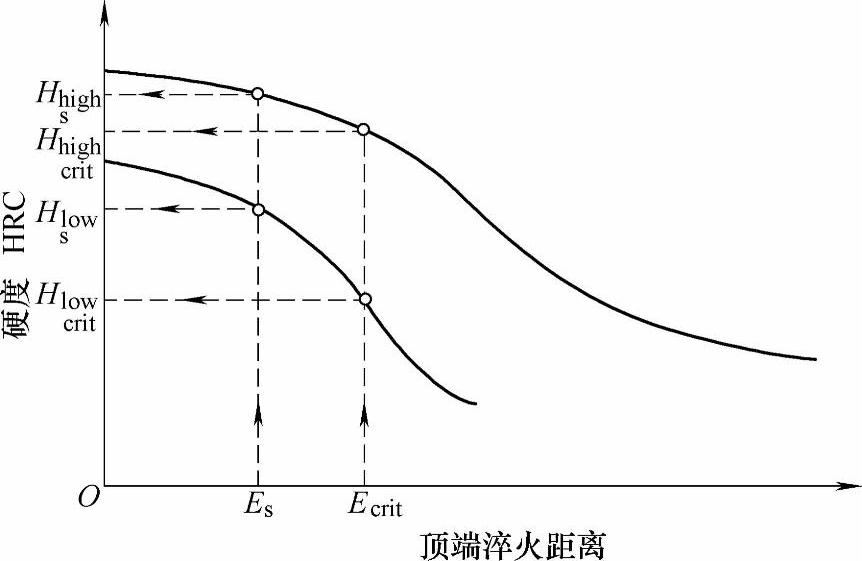

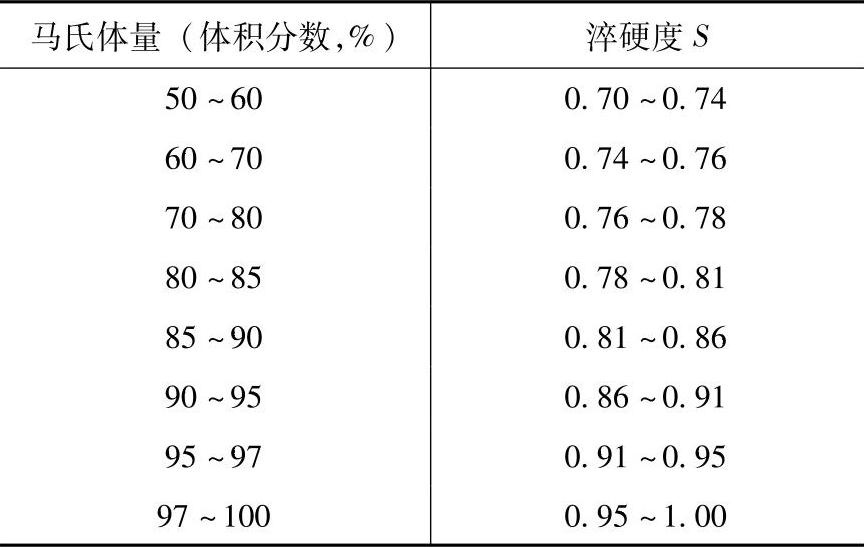

从淬透性带上下两条曲线上很易找出相对于Ecrit位置的硬度值,以及在端淬曲线J=0处的最高硬度值Hmax。由此可算出两个不同的淬硬度数值S上和S下。每个值都可在表3-23中查到对应淬火组织中的马氏体含量。

图3-99 从相关淬透性带上求等效位置上的最小和更大硬度值

表3-23 淬硬度S和淬火马氏体含量间的关系

还可以确定用淬透性带上的那条曲线可以满足淬火组织中的马氏体含量要求。也可以用输入淬硬度S代替输入马氏体含量。对于受静载荷的零件S<0.7,对受轻动载荷零件,0.7<S<0.86,而受重动载荷零件0.86<S<1.0。用上下两条端淬曲线在Ecrit位置点上的数值,就可以对计算出的S值进行直接比较。有三种可能的比较法:

1)要求的S值低于淬透性带下部曲线计算值S下。此时,所有炉号的钢都能满足要求。此钢种比要求的淬透性高。

2)要求的S值高于淬透性带上部曲线计算值S上。此时,任何一种炉号的钢都不能满足要求。此钢不能被选用,因为其淬透性针对此工作条件太低。

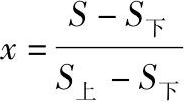

3)要求的淬硬度S值位于淬透性带上下曲线间的淬硬度,即S上和S下之间。此时,要求的S值的位置设定为x,可从下式求出:

式中 x——淬透性带下部曲线横坐标上和要求S值

相对应的坐标位置Ecrit,其计算结果把

淬透性带分成三个部分:

下部三分之一x≤0.33

中间三分之一0.33<x≤0.66

上部三分之一0.66<x

所有炉号的钢,其端淬曲线穿过要求S值的点都是具有足够淬透性炉号的钢,都可被选用。此区域可用图示法表示,一旦知晓x的位置,就可以绘出优化的淬透性曲线。

用此方法选择调质钢举例:φ40mm轴调质(淬火和高温回火)后的表面硬度要求Hs=28HRC,心部硬度Hc=26HRC,零件在重载荷条件下工作,必须在强搅动的油中淬火。

首先输入数据、按表3-24选出截面上的特定位置点(此时为心部)。进而选出淬火后特定位置点的马氏体体积分数(由于是重载荷,取95%),淬冷烈度I(按GrossmannH取0.5)。按计算程序重复各种钢的上列计算,其淬透性带储存在文件中,最后结果以表格形式显示在屏幕上(见表3-25)。此为所有储存钢种适合计算条件的明细,由此可确定适合淬透性带上、中、下三分之一的钢种和过高淬透性不宜选的钢种。

表3-24 计算程序输入数据

表3-25 计算结果一览表

(续)

①克罗地亚钢号。

②美国钢铁学会钢号,前置有E字母表示电炉钢。

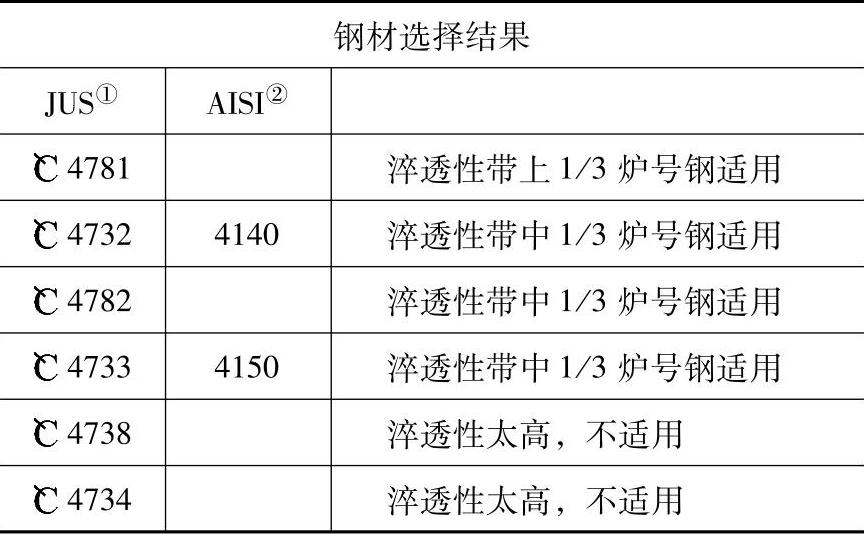

图3-100所示为各种适用钢种给出了要求条件下的优化淬透性曲线,示出了淬透性带范围。可利用下式计算所需的回火温度:

(https://www.xing528.com)

(https://www.xing528.com)

式中 T回火——回火温度(K),公式有效范围为400~660℃;

Hcrit——端淬曲线特定位置点淬火后的硬度(HRC);

H回火——特定位置点回火后的硬度(HRC);

S——淬硬度(端淬曲线E=0和Ecrit特定点硬度的比值)。

用下式可计算出相应位置点的抗拉强度σb(N/mm2):

σb=0.426H2+586.5N/mm2

式中 H——相应位置点硬度(HRC)。

图3-100 优化淬透性曲线的图示 (T.Filetin and J.Galinec)

算出抗拉强度σb后,用下列式子可算出其他力学性能:

屈服强度(N/mm2)σ0.2=(0.8+0.1S)σb+170S-200N/mm2

伸长率(%)δ=0.46%-(0.0004-0.00012S)σb

收缩率(%)ψ=0.96%-(0.00062-0.00029S)σb

弯曲疲劳强度(N/mm2)σ-1=(0.25+0.45ψ)σb

冲击吸收功(J)A=[460-(0.59-0.29S)σb]×0.7

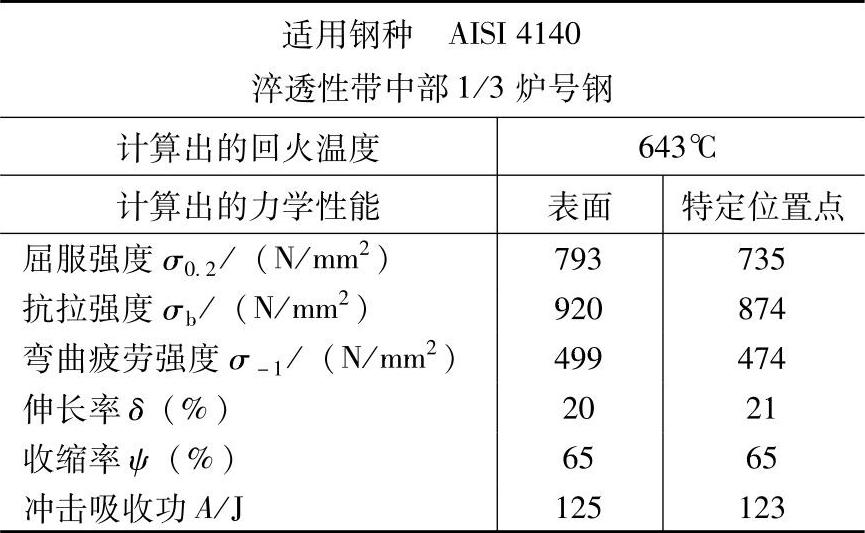

针对每个适用钢种和其淬透性带范围,可以计算出其表面和截面特定位置点的各力学性能。表3-26所列为计算机屏幕的显示结果。

表3-26 计算机显示的力学性能计算值

3.6.4.4 渗碳钢的淬透性

渗碳件用于表层应力高的场合。当工作应力特别高时,疲劳破损开始于表层。因此,渗层高强度是高寿命极限的重要保证,高的渗层硬度可提高疲劳寿命。过去曾认为心部淬硬程度是选择渗碳钢件的重要依据,渗碳件的热处理要保证心部有足够硬度,现在看来,这是不正确的。实际上,渗层和心部的淬硬性对于合理选择渗碳件钢种及其热处理工艺都是同等重要的。

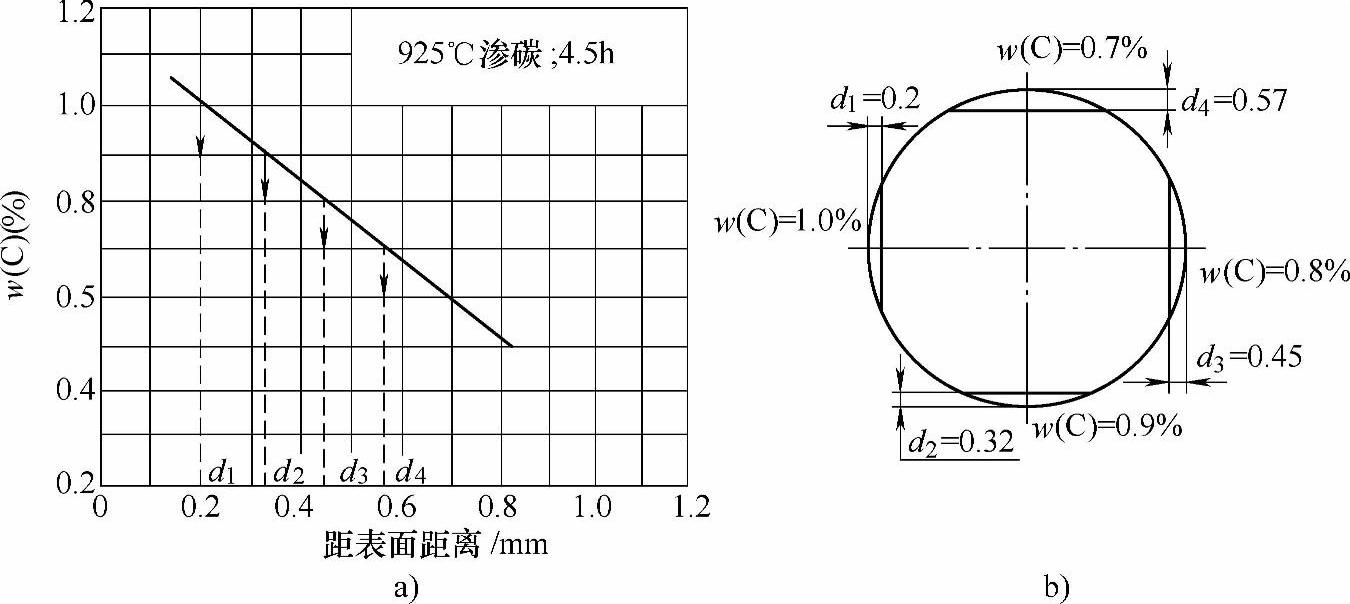

钢件渗碳后直接淬火和冷却后重新加热淬火对渗层的淬硬性有不同影响。钢渗层淬硬性也可用端淬试验法测得。把标准端淬试棒在高碳势气氛中渗碳足够时间,以获得要求的渗层深度。除了端淬试棒,还要用同一炉号的同一钢种,相同的表面加工状态,相同尺寸(φ25mm)的两根试棒在相同条件下渗碳。用这些试棒绘出如图3-101a所示的碳浓度梯度曲线,所用的方法是剥层化学分析。由图3-101a可得出碳浓度沿渗层深度的变化:

w(C)=1.0% 0.2mm层深(d1)

w(C)=0.9% 0.32mm层深(d2)

w(C)=0.8% 0.45mm层深(d3)

w(C)=0.7% 0.57mm层深(d4)

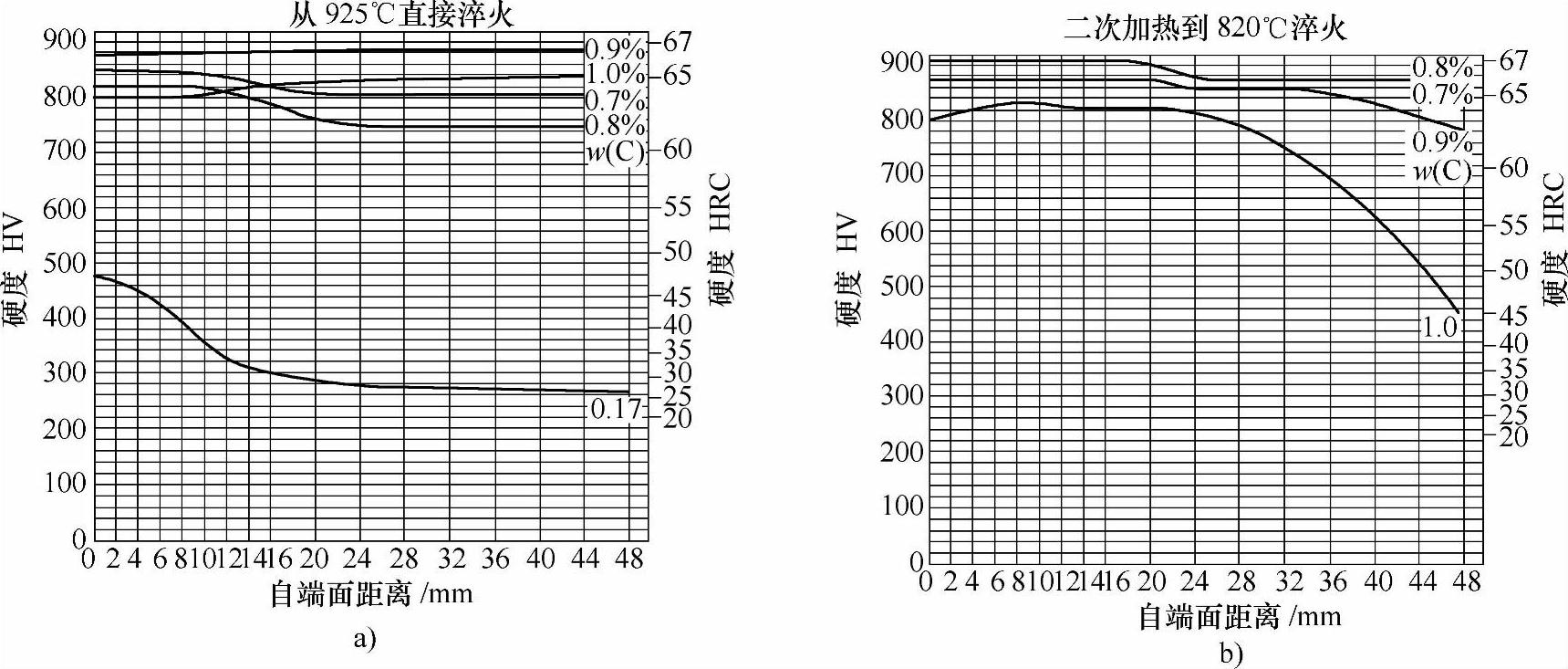

一根渗碳后的端淬试棒在端淬试验机上从渗碳温度直接淬火,另一根渗碳后冷到室温重新加热到稍低于渗碳温度在试验机上端淬冷却。试棒淬火后在四个周边磨去d1、d2、d3、d4(图3-101b)的深度,在每一磨光表面测量硬度,并绘出相应的端淬曲线。图3-102a所示为DIN 16MnCr5(w(C)=0.17%、w(Si)=0.25%、w(Mn)=1.04%、w(Cr)=1.39%)渗碳钢端淬曲线。从925℃渗碳直接淬火后的渗层碳浓度(质量分数)相应为1.0%、0.9%、0.8%、0.7%,心部含碳量(质量分数)为0.17%。图3-102b给出了820℃二次加热淬火的渗层端淬曲线。从图3-102中的曲线可得出如下结论:①心部和渗层淬硬性是完全不同的;②直接淬火在w(C)=0.9%处的淬硬性最理想,二次淬火的最好淬硬性在w(C)=0.8%处。因此,渗碳工艺应使直接淬火的表面含碳量(质量分数)控制在0.9%,二次淬火在0.8%。

图3-101 钢棒在925℃气体渗碳4.5h后测出的碳浓度梯度和磨削的渗碳端淬试棒

a)碳浓度梯度 b)磨削的渗碳端淬试棒

图3-102 DIN 16MnCr5钢试棒925℃渗碳后直接淬火和二次加热到820℃淬火的端淬曲线

a)925℃渗碳后直接淬火 b)二次加热到820℃淬火

3.6.4.5 快速加热表面淬硬层的淬硬性

火焰、感应、激光加热淬火的加热时间很短,比常规加热少1~3个数量级。火焰加热需100s、感应加热10s或更短、激光淬只需1s或更短。快速加热存在以下关联的问题:

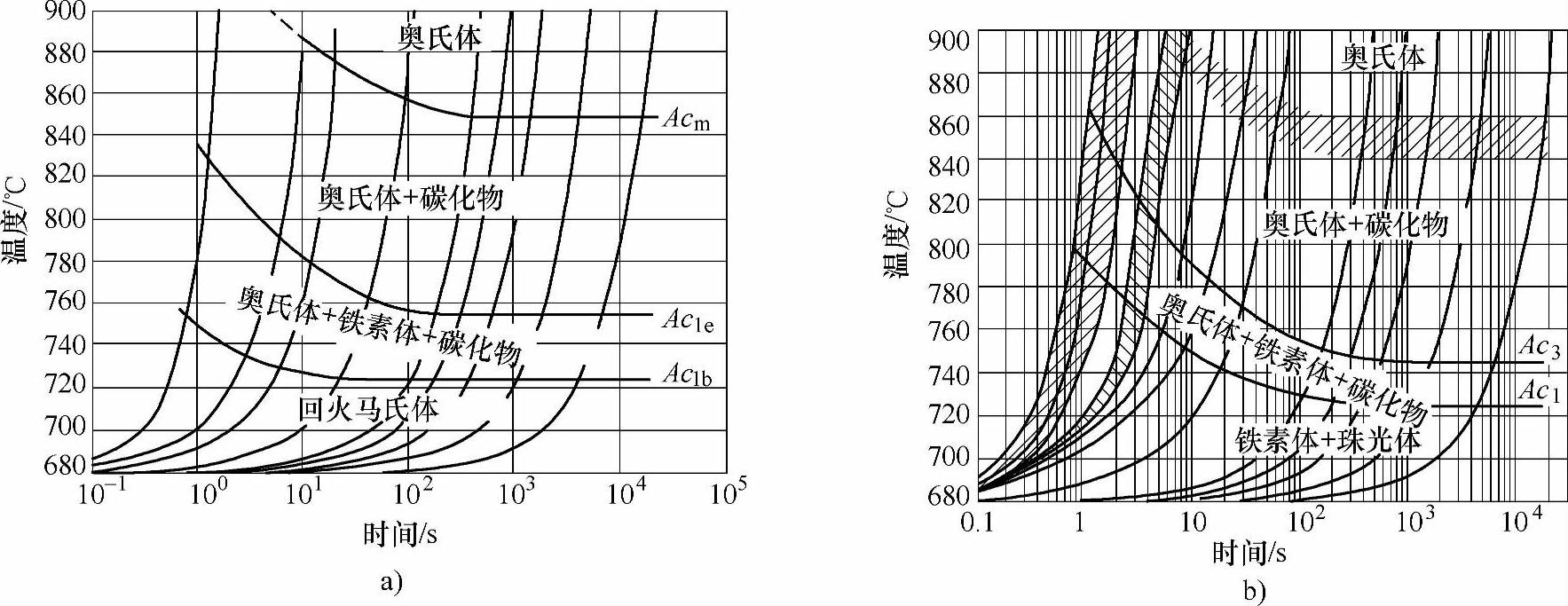

1)在正常的Ac1~Ac3区间不发生α~γ转变,因为快速加热形成不平衡体系,如图3-103所示Ac1和Ac3移向高温。因此,同一钢种快速加热时的奥氏体化温度要比常规淬火加热高得多。

图3-103 w(C)=0.7%钢不同加热速度的连续加热时的时间-温度转变曲线(A·Rose)

a)原始组织为铁素体和层状珠光体 b)原始组织为回火马氏体

2)淬火加热时的奥氏体化过程伴随着碳化物溶解和碳的均匀分布,是一个依赖于时间的扩散过程,此取决于碳原子的迁移距离和碳在原始组织中的分布。因此,粗大的珠光体、球状组织和球墨铸铁中有大量的游离铁素体,对奥氏体的均匀化是很不理想的组织。含有细小、分散碳化物的回火马氏体的碳扩散距离小,对快速加热时的奥氏体化是理想的原始组织。

图3-103a所示为铁素体和层状珠光体原始组织的w(C)=0.7%钢以不同速度连续加热时的时间-温度转变曲线。图3-103b是原始组织为回火马氏体的转变图。铁素体+珠光体组织最大速度加热时的Ac3为865℃,回火马氏体原始组织的Ac3为835℃,亦即回火马氏体组织的钢比铁素体+珠光体组织的钢淬硬性高,回火态钢高速加热淬火时的淬性层相对较深,具有粗大层状珠光体甚至更糟,具有球块状碳化物的退火态钢的淬透性最低。

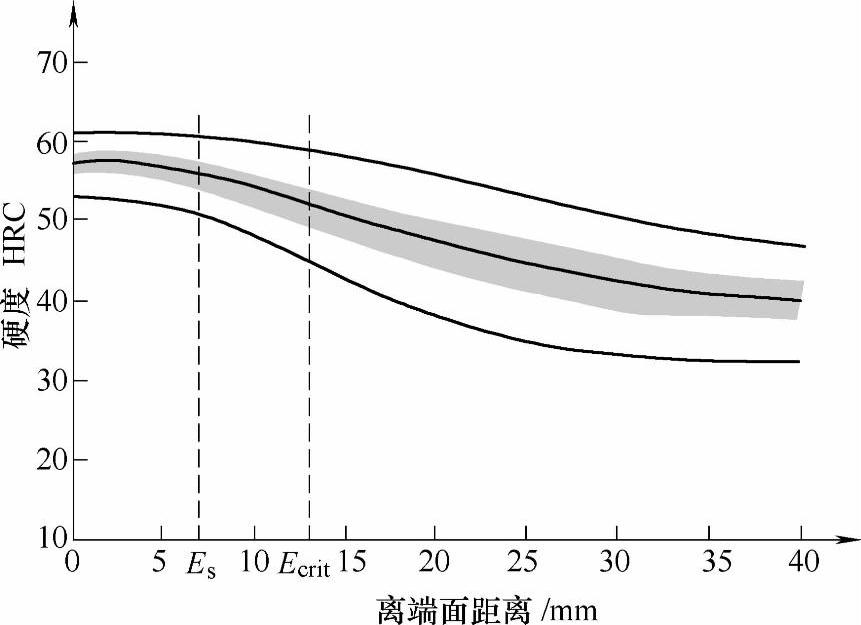

3.6.4.6 延迟淬火对硬度分布的影响

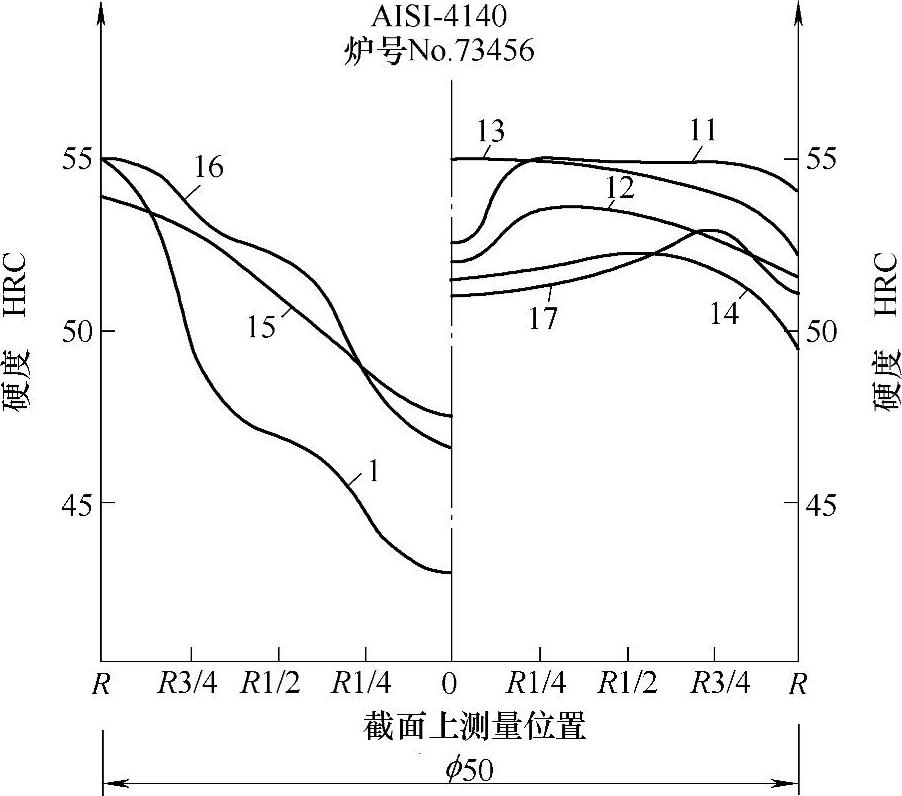

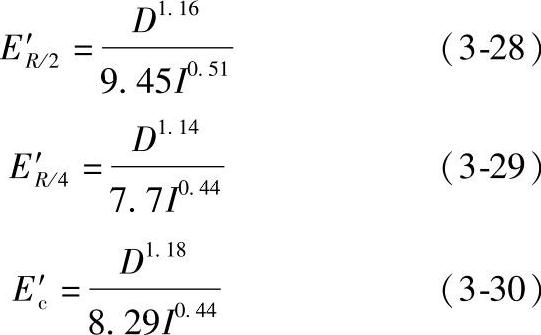

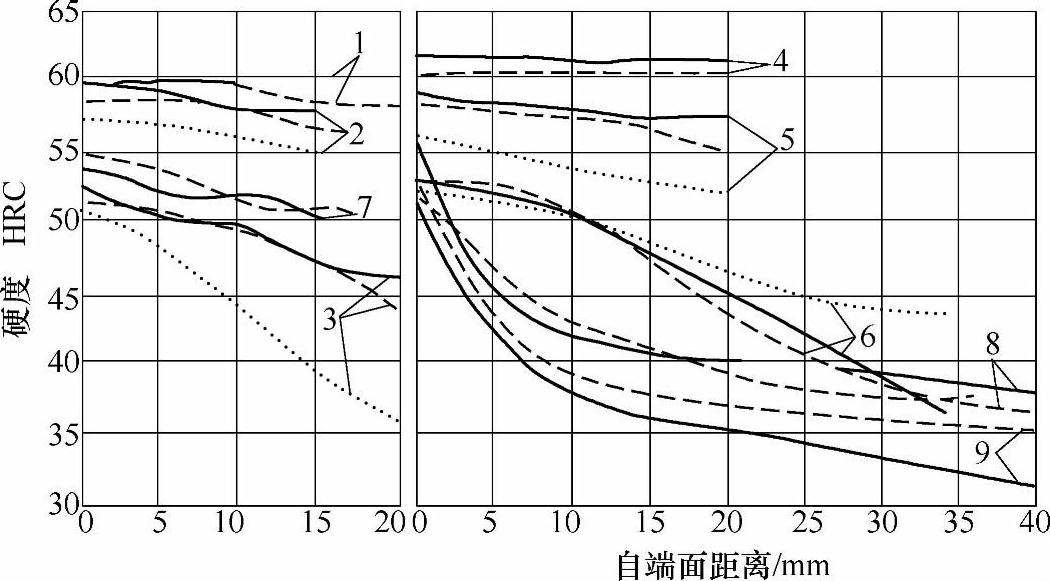

延迟淬火是指经加热奥氏体化的零件先在一定时间慢冷,随后再快冷。在钢的淬透性和一定尺寸前提下,圆棒截面的硬度分布延迟淬火后会出现反常。在一般情况下,硬度从表面到心部是连续下降,而反常表现从表面到心部硬度是增加的。硬度的逆向分布是冷速不连续变化的结果,而且和冷速变化前截面不同位置的孕育期有关。此现象可用清水和田村(N.Shimizu and I.Tamura)理论来解释。图3-104所示为φ50×200mm AISI4140同一炉号钢棒在表3-27给定条件下淬火后在截面测得的硬度分布。

图3-104 φ50×200mmAISI4140钢棒在表3-27给定条件下淬火后在截面测得的硬度分布 (B.Liscic,S Svaic and T.Filetin)

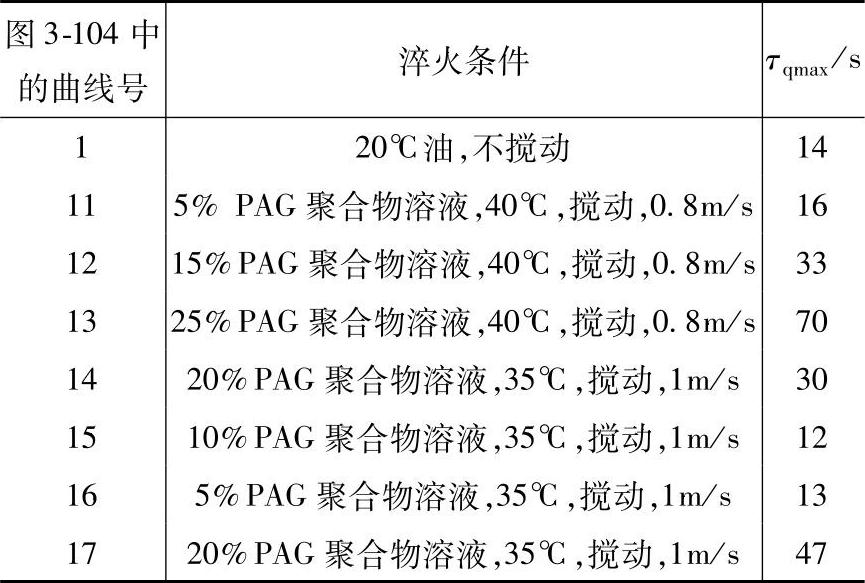

表3-27 φ50×200mm AISI4140钢棒在不同淬火条件下从浸入到形成最大热流密度的时间τqmax

注:1.见图3-104。

2.来源B.Liscic,S.Svaic and T.Filetin。

PAG(聚烷撑乙二醇)溶液具有逆溶性,高温下会在钢表面形成不同厚度(和溶液浓度有关)的膜,会延缓工件的冷却,随着温度的降低,该膜会逐渐减薄,最后消失。每次试验时,淬火的延迟是测量从浸入溶液到工件表面获得最大热流密度的时间(τqmax)。如图3-104和表3-27所示的φ50mmAISI4140钢淬火延迟时间(工件在PAG液中的厚膜延续)大于15s时,(τqmax>15s)就可以获得截面硬度的逆分布或由逆分布转向正常分布,当τqmax<15s时就成为正常分布。

除钢固有的淬透性外,延迟淬火实质上可以增加钢的淬硬层深度和补偿钢的低淬透性。当前尚没有一种可实际应用的软件程序可以模拟逆向硬度分布、预见淬火后的硬度,这是因为不能在冷速不连续变化前计算出截面上各特定点的孕育期长度。

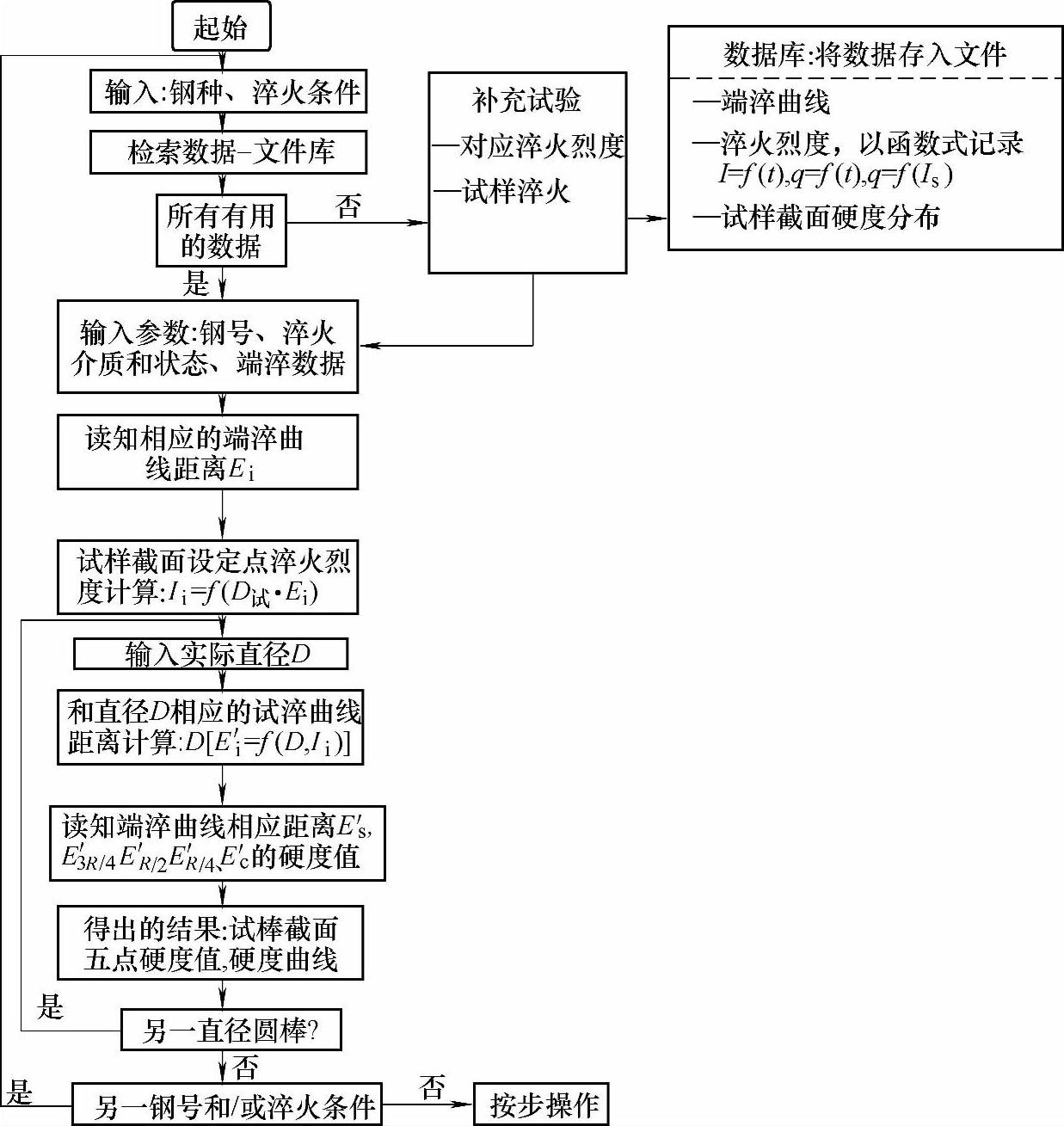

3.6.4.7 利用端淬曲线计算机辅助预见钢棒截面硬度分布的方法

该方法系萨格勒布大学(B.Liscic and T.Filetin)在端淬曲线原理基础上开发出来的。数据库中存有多种钢的端淬曲线。该方法可计算的钢棒直径范围是φ20~90mm。图3-105为计算程序的流程,操作步骤的示意见图3-106。

第一步:确定钢种和淬火条件。

第二步:φ50mm×200mm规定钢种试样在确定条件下淬火。

第三步:在棒长度中部测量硬度。

第四步:将试样截面五个特定点(表面、3R/4、R/2、R/4、心部)的硬度存入计算机,如果数据库已有规定钢种和淬火条件的硬度数值,可免去二、三步,并从文件中直接提取这些数值。

第五步:从储存的端淬数据中确定端淬曲线上与试样截面具有同样硬度的当量位置点Es、E3R/4、ER/2、ER/4、Ec。

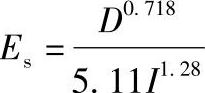

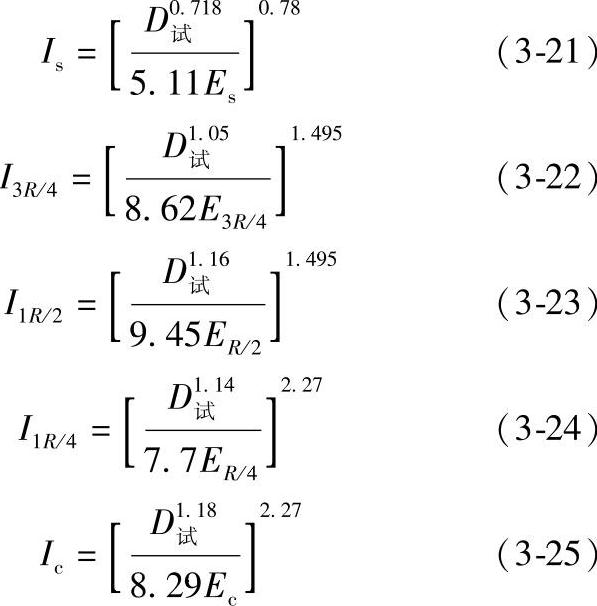

第六步:根据试样直径D试 和已知E值,用下列公式计算出上列每个特定点的特征淬火烈度I:

图3-105 圆棒淬火沿截面硬度分布计算机辅助预测流程 (B.Liscic,H.M.Tensi and W.Luty)

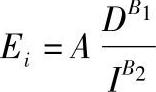

结合端淬曲线上的当量点、试棒直径和淬火烈度,式(3-21)~式(3-25)取自Crafts-Lammt图的系列回归分析。此分析建立在圆棒表面和心部的恰当关系上:

式中 Ei——端淬曲线上的当量点;

A、B1、B2——回归系数;

D——圆棒直径;

I——Grossmann淬火烈度。

第七步:输入预测硬度的圆棒直径。

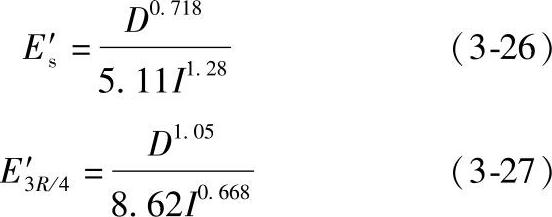

第八步:根据直径D和已算出的设定淬火烈度Is-Ic,利用下列公式算出端淬曲线上的当量距离点E′s、E3′R/4、ER′/2、ER′/4、E′c:

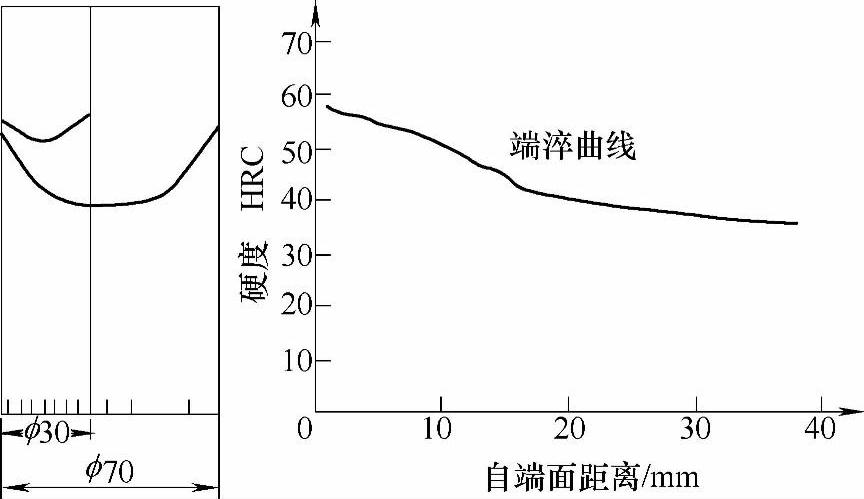

图3-106 计算机辅助预测φ30和φ70 SAE4140H钢棒淬火后截面硬度分布一例(B.Liscic,H.M.Tensi and W.Luty)

第九步:结合计算出的端淬距离,从相应端淬曲线上查出H′s、H′3R/4、HR′/2、H′R/4和Hc′硬度值,绘出所选直径D圆棒截面上的硬度分布曲线。

图3-106给出了AISI4140钢φ30mm和φ70mm棒在20℃油中不搅动淬火的计算机辅助预测硬度分布的举例。图3-107所示为四种不同直径的三种钢在四种不同淬火条件下的试验结果和计算机预测结果比较。有时,硬度分布预测的准确度可用Gerbe-Wyss法校验。从图3-107中的2、3、5和6例中可看出,计算机辅助预测和Gerbe-Wyss试验结果很好地吻合。

图3-107 四种不同直径的三种钢在四种不同淬火条件下的试验结果和计算机预测结果比较(B.Liscic,H.M.Tensi and W.Luty)

1—Steel grade:SAE-6150H,油UTO-2,20℃,1m/s,D=40mm——试验结果

2—Steel grade:SAE-6150H,油UTO-2,20℃,1m/s,D=30mm

3—Steel grade:SAE-4135H,油UTO-2,20℃,1m/s,D=40mm

4—Steel grade:SAE-6150H,水20℃,1m/s,D=40mm---计算机预测

5—Steel grade:SAE-6150H,水-2,20℃,1m/s,D=40mm

6—Steel grade:SAE-4135H,水20℃,1m/s,D=70mm

7—Steel grade:SAE-4140H,油UTO-2,20℃,0m/s,D=30mm

8—Steel grade:SAE-4140H,油UTO-2,20℃,0m/s,D=80mm--------Gerber-Wyss法

9—Steel grade:SAE-4140H,矿物油,20℃,1.67m/s,D=80mm

3.6.4.8 淬火条件优选

利用上述关系和储存的数据,已知钢棒直径、截面确定点上的要求硬度就可以进行淬火条件优选。图3-108所示为AISI4140钢φ40mm圆棒在3R/4处要求的硬度值为51HRC(Hq)的计算机辅助优选淬火条件一例。利用储存的此钢端淬曲线就可以找出与此硬度值相应的端淬曲线距离E3R/4。用式(3-22)针对E′3R/4和钢棒直径D就可以算出设定淬火烈度I3R/4。针对φ50mm直径棒的计算式为

按图3-108,针对求出的E3′R/4在端淬曲线上就可以查出此处的硬度为48HRC。这意味着在同样的淬火条件下,针对φ40mm棒的硬度是51HRC,针对φ50mm棒在截面3R/4处的硬度是48HRC。

随后查出该钢种相同淬火条件下的各种直径试棒的所有硬度分布曲线,找出最近似硬度值(偏差±2HRC)。如图3-108所示,所要求的试棒截面硬度在四种淬火条件下都可以得到,但最理想条件是条件1和条件2。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。