目前,我国尚无统一的维修保养制度,有的采用小修、中修、大修制度,也有的采用一级保养、二级保养和大修理的维修保养制度。不管哪种方法,都离不开日常保养和润滑保养,因为它们是基础,是根本。下面主要介绍日常保养,一、二级保养,大修理内容及润滑保养维护。

1.日常保养

1)清扫司机室和机身上的灰尘和油污。

2)检查制动器的间隙是否符合要求。

3)检查联轴器上的键及连接螺栓是否紧固。

4)检查警报系统和安全装置是否符合标准的要求。

5)检查制动衬及钢丝绳的磨损情况。

6)检查控制器的触头是否密贴吻合

7)做好日常保养记录,包括检查维护人员和设备故障状况及维护状况。若遇紧急情况应及时上报,安排相应的检修,并根据设备运行状况建议进行其他保养或维护。

2.一级保养

1)一级保养每月进行一次。

2)给滚动轴承加润滑油。

3)检查控制屏、保护盘、控制器、电阻器及各接线座的接线螺钉是否紧固。

4)检查所有线路的绝缘情况。

5)检查减速器的油量、制动液压电磁铁的油量及润滑情况。

6)对设备的防腐材料更新或补涂。

7)对重要的部件进行更换或无损检测,保养后要进行试运行。

8)根据此情况提出二级保养计划,并记录检查维护状况。

3.二级保养

1)二级保养时间应半年进行一次。

2)对所有滚动轴承进行清洗,并清除油污,加足润滑脂。

3)检查所有电气设备的绝缘情况。

4)检查控制屏、保护盘、控制器、电阻器及各接线座的接线螺钉是否紧固。

5)检查减速箱的油量及液压电磁铁油量与润滑状况,并及时更新或补足油量。

6)检查钢丝绳及易损件的状况,并及时更换。

7)对重要部件进行检查或无损检测,必要时及时更换。

8)检查防腐状况,并及时更新或补涂。

9)检查钢丝绳接头及在卷筒上的固定状况。

10)做好检修及保养记录,并签字。同时对设备状况进行评估,必要时进行大修或报废处理。

11)对于超期服役的零部件,保养时间要缩短,并及时监控和做出评估。

4.大修理内容

1)将机械部分的各机构,包括减速器、联轴器、卷筒组、车轮组及取物装置等部件全部分解,更换损坏件和已达到报废标准的零部件,清洗后重新装配并加油润滑。更换钢丝绳、各机构制动器及其打开装置。

2)对各机构电动机应进行分解、烘干,组装并加油润滑;更换破损严重的电动机;更换各机构制动器的打开装置;更换各机构中破损的凸轮控制器;检修或更换保护柜;更换全部线路的接线,重新配线安装;更换照明信号系统的控制板等。

3)对于金属结构部分,对已经出现下挠或旁弯的主梁进行矫正修理并加固;把整台起重机全部清洗干净并涂两遍保护漆。(https://www.xing528.com)

4)经大修理后的起重机要进行调试,再经静、动负荷试车程序鉴定,合格后方可准许投入生产使用。

5.润滑保养

设备中任何可动的零部件,在其做相对运动的过程中,相接触的表面都存在着摩擦现象,因而造成零部件的磨损,其后果是导致设备运转阻力增大、运转不灵活、寿命降低、工作效率下降。

润滑就是在具有相对运动的两物件接触表面加入第三种物质(润滑剂),达到控制和减少摩擦,从而使设备正常转动,延长零部件使用寿命,提高设备的工作效率,这就是润滑保养的目的。

润滑的原则:凡是有轴和孔、属于动配合部位及有相对运动的接触面的机械部分,都要定期进行润滑。

由于起重机的工作场合、工作类型不同,因此对各润滑部位的润滑周期应灵活确定。在高温环境中工作的起重机一般应在经常检查的同时就进行润滑,所以润滑周期应较短,以保证起重机的正常运转。

正确地选择润滑材料是搞好润滑工作的基本条件。

采用适当的方法和装置把润滑材料送到润滑部位是搞好润滑工作的重要手段,对提高设备工作性能及使用寿命起着极为重要的作用。

起重机各机构的润滑方式分为分散润滑和集中润滑两种。

中小型起重机一般采用分散润滑。润滑时使用油枪或油杯对各润滑点分别注油。分散润滑的优点是:结构简单、润滑可靠、维护方便;所用润滑工具易于购置,规格标准,成本较低等。缺点是:润滑点分散,添加油脂时要占用一定时间;外露点多,易受灰尘覆盖或异物堵塞等。

大起重量吊车及冶金专用起重机多采用集中润滑。集中润滑分手动泵加油和电动泵集中加油两种。集中润滑可以定时定量润滑,从一个地方集中供应多个润滑点,直接或间接地减少维护工作量,提高安全程度和保持环境卫生。缺点是:结构复杂、成本高。

润滑点的分布:①吊钩滑轮轴两端的轴承及吊钩螺母下的推力轴承;②定滑轮组的固定心轴两端(在小车架上);③钢丝绳;④卷筒轴的轴承;⑤各减速器的齿轮及轴承;⑥各齿轮联轴器的内外齿套;⑦各轴承箱(包括车轮组角型轴承箱);⑧各制动器的销轴处;⑨各制动电磁铁的转动铰接轴孔;⑩各接触器的转动部位;⑪大、小车集电器的铰链销轴处;⑫各控制器的凸轮、滚轮的铰接轴孔;⑬各限位开关、安全开关的铰接轴孔;⑭各电动机的轴承;⑮抓斗上、下滑轮轴承,导向滚轮及各铰接轴孔。

润滑材料分为润滑油、润滑脂和固体润滑剂三大类。①润滑油是应用最为广泛的液体润滑剂,吊车上常用的润滑油有全损耗系统用油、齿轮油、气缸油等。②润滑脂是指胶状润滑材料,俗称黄油、干油,它是由润滑油和稠化剂在高温下混合而成的,实际上是稠化了的润滑油,有的润滑脂还加有添加剂。③固体润滑剂常用的有二硫化钼、石墨、二硫化钨等。

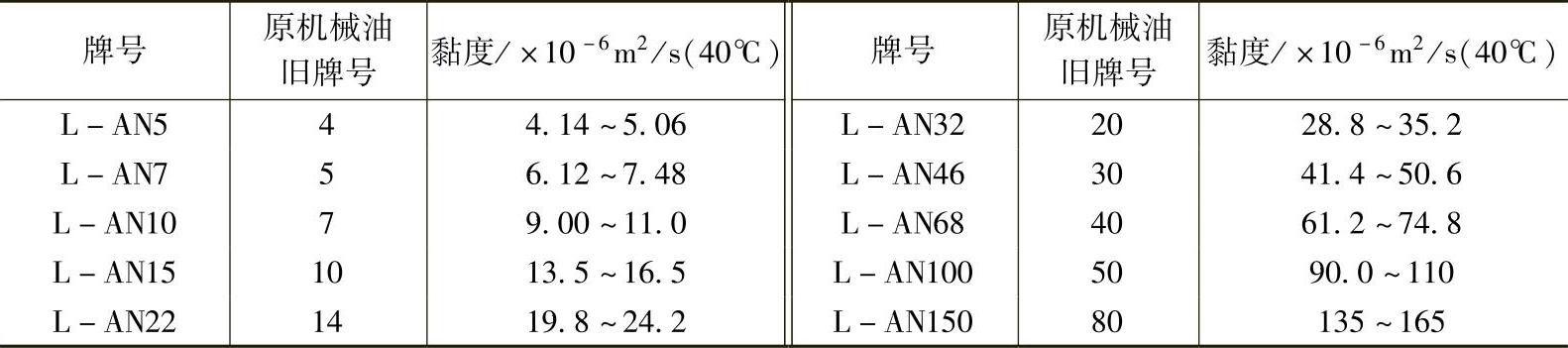

润滑油的主要性能指标是润滑油的黏度,它表示润滑油油层间摩擦阻力的大小,黏度越大,润滑油的流动性越小,越黏稠。全损耗系统油牌号与黏度见表8⁃3。从表8⁃3中可以看出,润滑油新标准的牌号就是润滑油在40℃时黏度的平均值。如AN46的黏度就是41.4+50.6的平均值(92/2)。

表8-3 全损耗系统油牌号与黏度

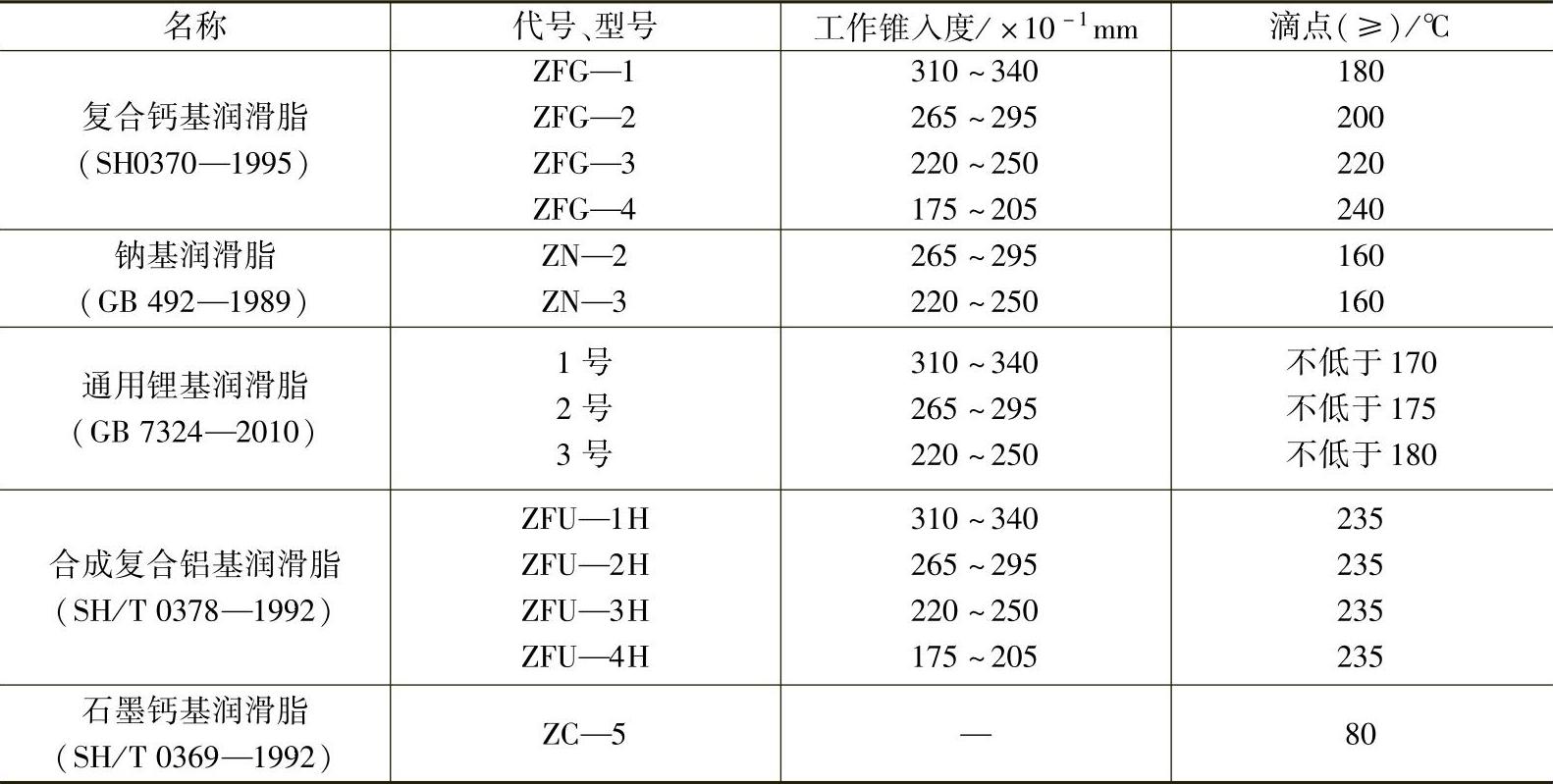

润滑脂的主要性能指标是工作锥入度(或称针入度),它表示润滑脂内阻力的大小和流动性的强弱。工作锥入度小则润滑脂不易被挤跑,易维持油膜的存在,密封性能好,但因摩擦阻力大而不易充填较小的摩擦间隙。重载时应选用工作锥入度小的润滑脂,即硬的润滑脂;轻载时应选用工作锥入度大的润滑脂,即软的润滑脂。对于用油泵集中给润滑脂的设备所使用的润滑脂,工作锥入度一般不应小于27mm,太小了泵送有困难。

润滑脂的另一性能指标是滴点,指润滑脂受热后开始滴下第一滴时的温度,它是表示润滑脂耐热性能的,一般使用温度应低于滴点20~30℃,甚至40~60℃,以保证润滑的效果。

起重机上常用的润滑脂有钙基、钠基、(复合)铝基、锂基等种类。钙基润滑脂耐水性好,耐热能力差,适用于工作温度不高于60℃的开式与空气、水汽接触的摩擦部位上。钠基润滑脂对水较敏感,所以在有水或潮湿的工作条件下,不要用钠基润滑脂。但钠基润滑脂比钙基润滑脂的耐温高,可在120℃温度下工作。(复合)铝基润滑脂有抗热、抗潮湿的特性,没有硬化现象,对金属表面有良好的保护作用。锂基润滑脂有良好的抗水性,可适应20~120℃温度范围内的高速工作。石墨钙基润滑脂有极大的抗压能力,能耐较高温度,抗磨性好。

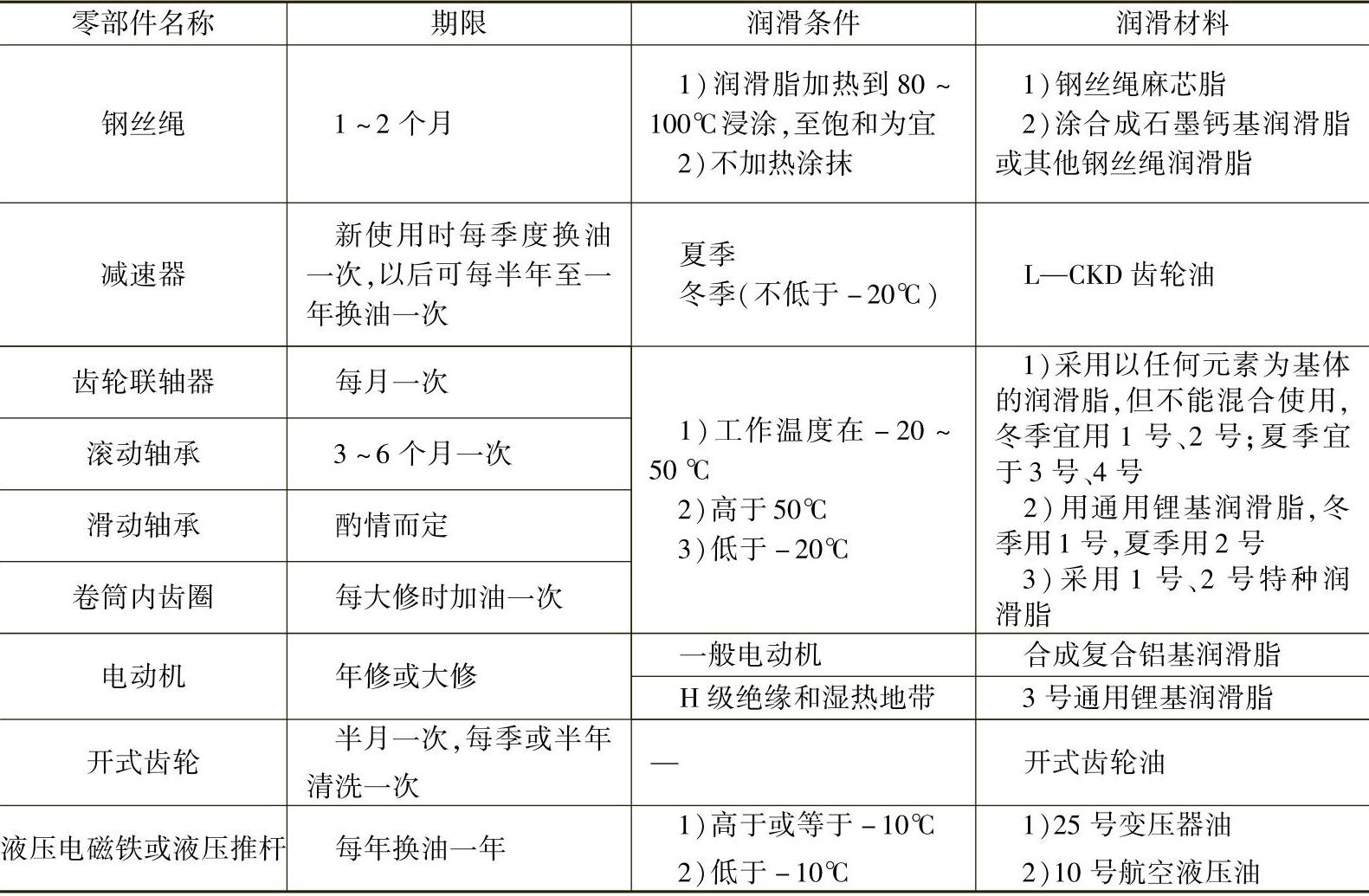

起重机上常用润滑脂的牌号及其性能见表8⁃4,起重机典型零部件的润滑材料及添加时间见表8⁃5。

表8-4 起重机上常用润滑脂的牌号及其性能

(续)

表8-5 起重机典型零部件的润滑材料及添加时间

润滑保养必注意以下几点:

1)润滑剂在使用过程中必须保持清洁。使用前查看仔细,发现杂质或脏物时不能使用,使用中发现已变质失效时,应及时更换。

2)温度较高的润滑点要增加润滑次数,并应设置隔温或冷却装置。

3)不同牌号的润滑脂不能混合使用。

4)没有注油点的转动部位可用加油工具把油加进各转动缝隙中去,以减少磨损。如有可能在检修中加改注油孔。

5)潮湿地方不应选用钠基润滑脂,因其吸水性强而易失效。

6)更换油脂时,务必做到彻底除旧换新,清洗干净,封闭良好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。