轮式起重机的工作机构包括起升机构、回转机构、变幅和伸缩机构和支腿机构。

1.起升机构

起升机构用来实现货物的升降,因此它是任何起重机械不可缺少的部分,是起重机械最重要最基本的机构。起升机构工作的好坏,直接影响整台起重机械的性能与安全。起升机构主要由驱动装置、传动装置、卷扬系统、取物装置与制动装置等组成。另外根据需要还可安装如起升高度限位器、起重力矩限制器、重量指示器等。

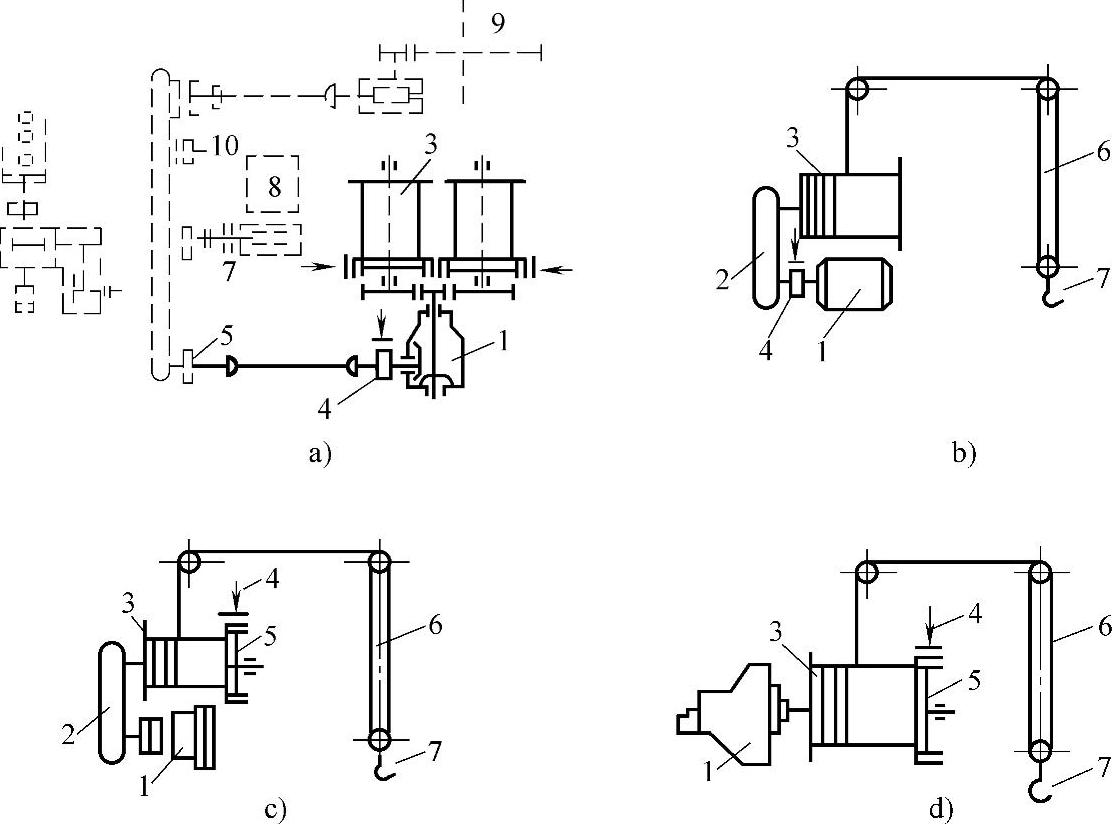

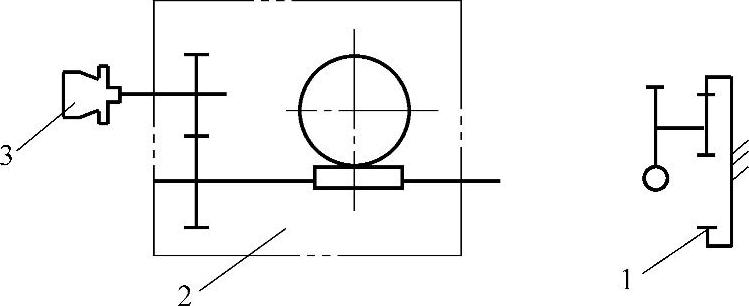

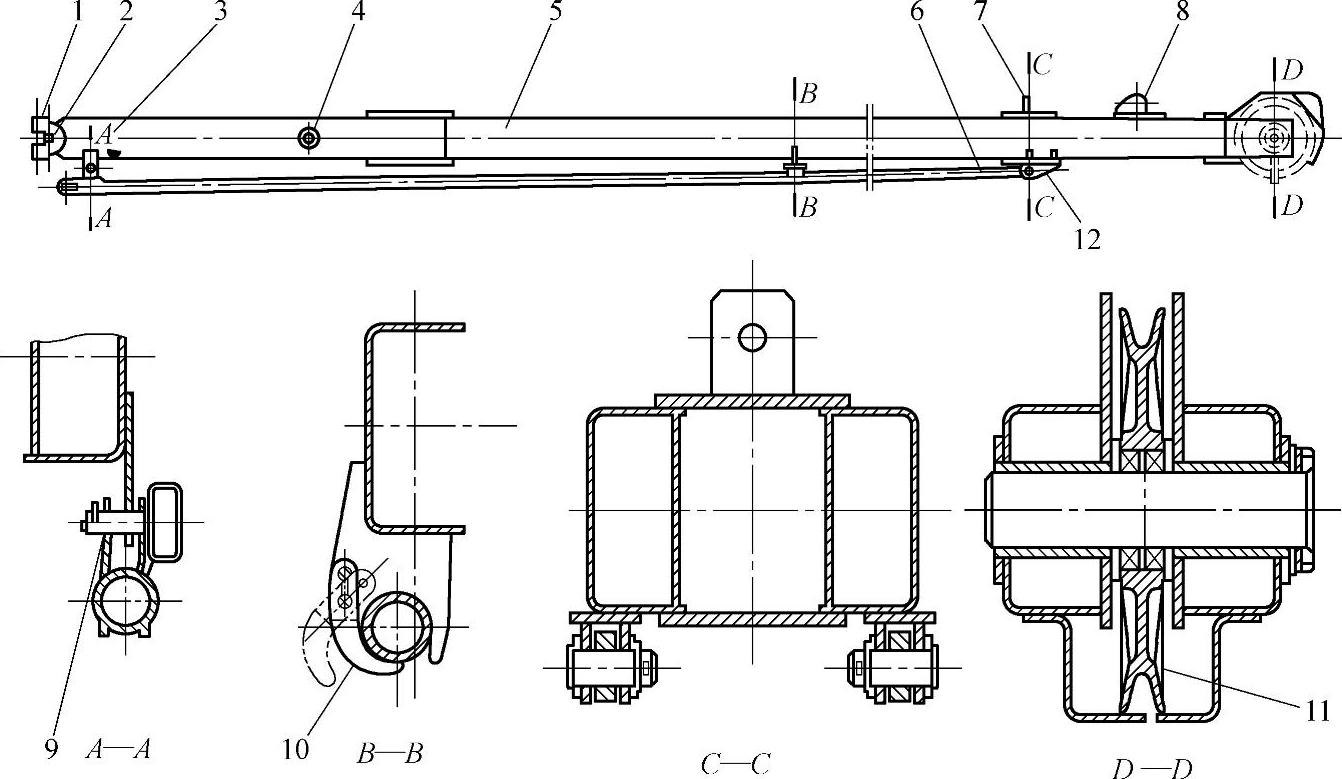

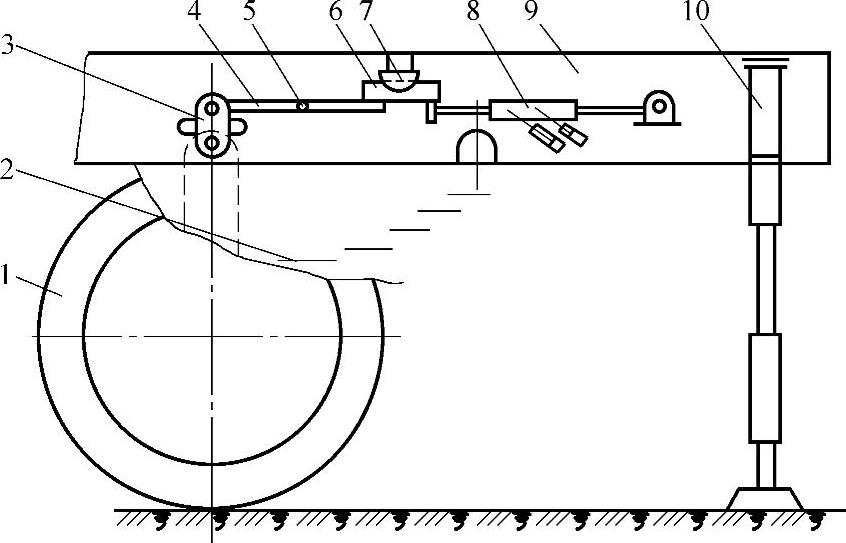

(1)起升机构的组成及传动形式 起重机构的组成及传动形式如图7⁃11所示。

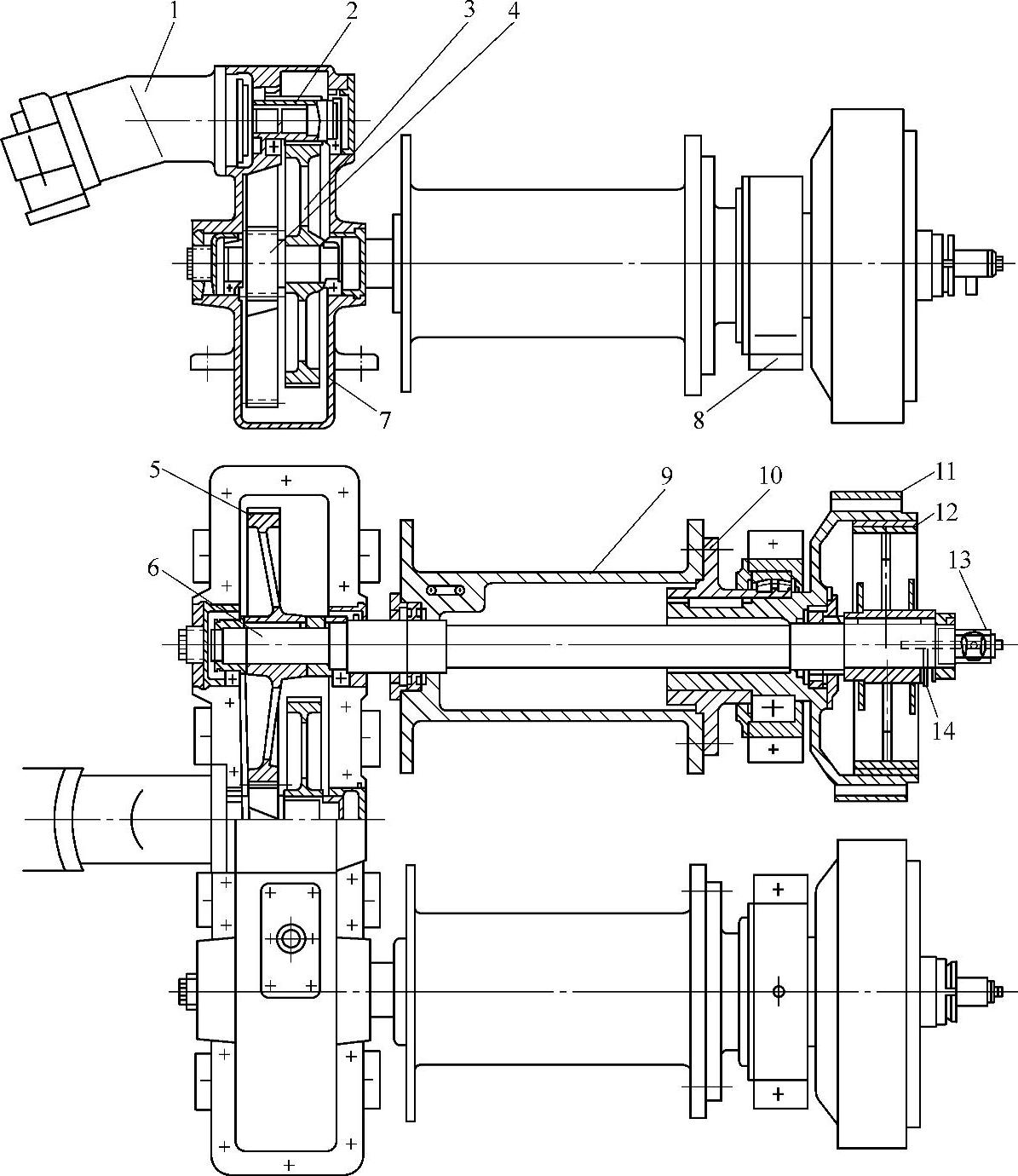

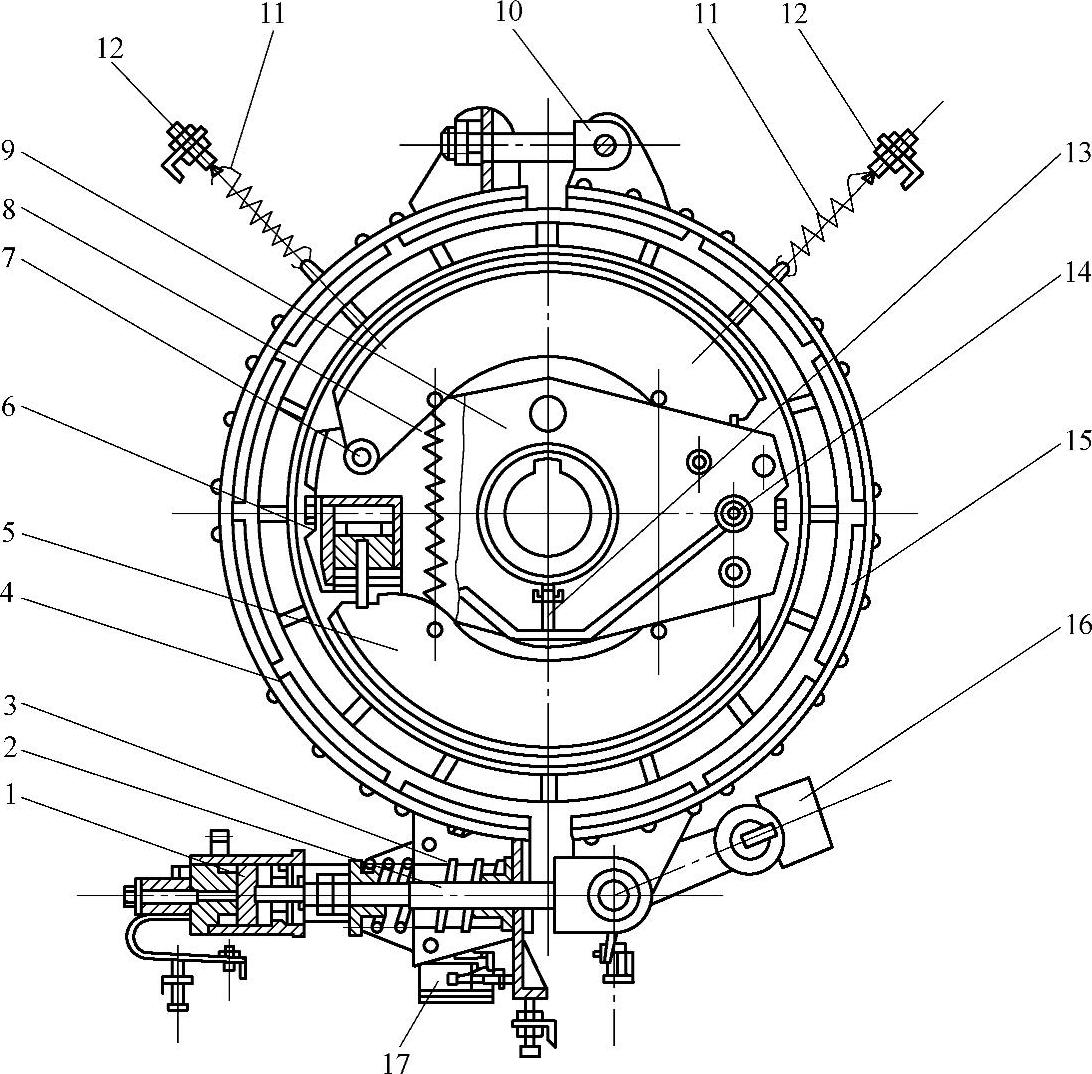

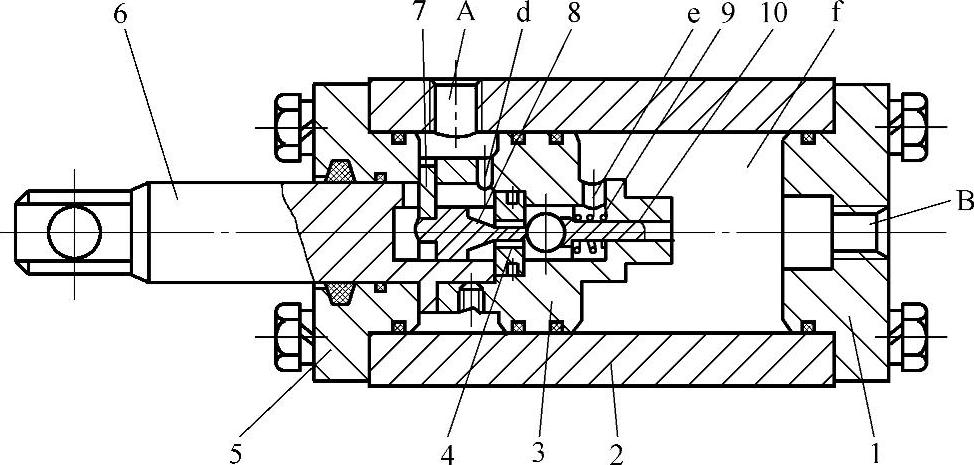

(2)QY16型起重机的起升机构 由图7⁃12可知,高压油驱动液压马达转动,经两级齿轮减速,带动两根卷筒轴6同向转动;卷筒9由滚动轴承支承在卷筒轴上,并通过接盘10与制动毂11连成一体;离合器12固定在卷筒轴上,当它与制动毂接合时,卷筒就和卷筒轴一起转动,实现吊钩升降;两卷筒及离合器、制动轴的结构完全相同。离合器、制动器的结构如图7⁃13所示。

图7⁃11 起升机构

a)机械传动 b)电动传动 c)、d)液压传动 1—电动机或液压马达 2—减速器 3—起升卷筒 4—制动器 5—离合器 6—钢丝绳 滑轮组 7—吊钩 8—变幅机构 9—回转机构 10—传至下车的动力轴

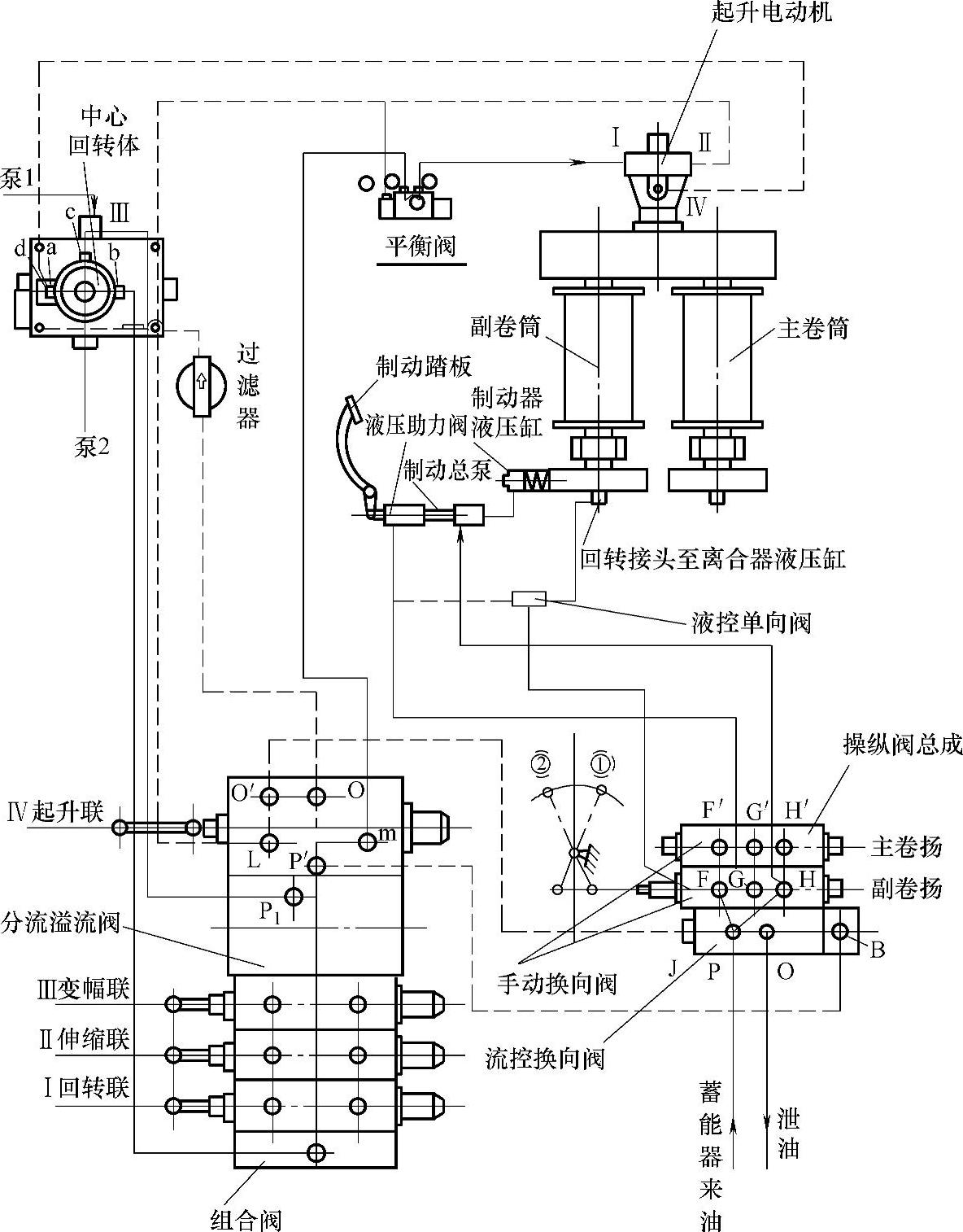

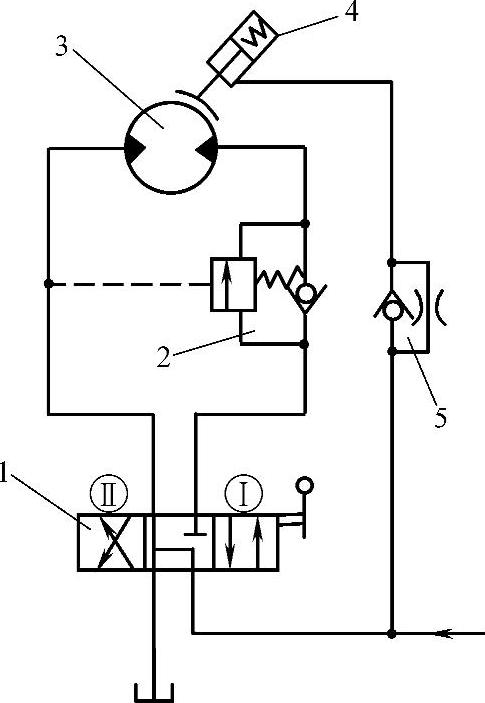

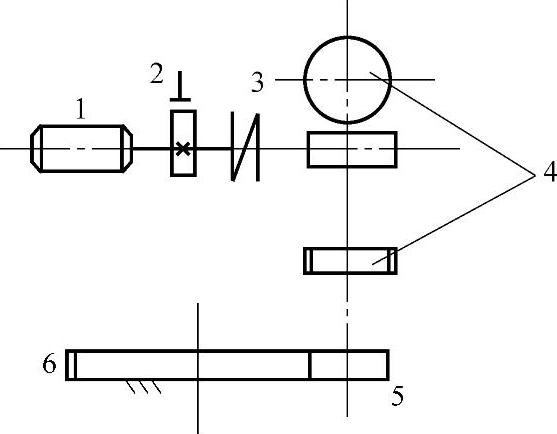

(3)QY16型起重机的起升油路 QY16型起重机起升油路如图7⁃14所示。一般起升机构液压回路的理论简图如图7⁃15所示。

1)油液驱动升降工况。操纵阀总成的主或副卷扬手柄在图7⁃14位置①时,从蓄能器来的液压油,由P、F口经液控单向阀进入离合器液压缸,使离合器与卷筒结合。当起升联手柄后拉时,经合流的工作油液由m口经平衡阀进入起升电动机Ⅰ口,驱动电动机转动,同时自起升联P′口(控制油路)流出的另一路油液经操纵阀总成B口,推动液动阀接通P、H,关闭O、H通道。此时,蓄能器液压油不但进入离合器液压缸(P、F口),同时也经过P、H通道和制动总泵进入制动器液压缸,放松制动器,使卷筒得以旋转,吊钩升起。由电动机Ⅱ由排出的低压油,经L口进入组合阀,再由O口通过过滤器、中心回转体流回液压箱。当起升联手柄恢复中位时,P1、P2口与O口相通,泵1、泵2卸荷,起升电动机停止转动,同时从组合阀P′口进入操纵阀总成B口的油液压力消失,液控阀杆复位,使P、H通道关闭,H、O相通。在制动弹簧力的作用下,制动液压缸泄油,并使卷筒制动。当起升联手柄前推时,液压油从L口流向起升电动机Ⅱ口,驱动电动机反转,重物下降。同时电动机Ⅰ口处的液压油进入平衡阀控制口通道,使电动机排出的油液经平衡阀、组合阀及过滤器、中心回转体流回液压箱。

图7⁃12 起升机构

1—液压马达 2—齿轮套 3—齿轮 4—齿轮轴 5—齿轮 6—卷筒轴 7—减速器 8—轴承座 9—卷筒 10—接盘 11—制动毂 12—离合器 13—转套 14—通油管

2)重力下降工况。将操纵阀总成主或副卷扬手柄置于位置②,此时操纵阀总成G口与P口、F口与H口、O口与H口相通。从蓄能器来的液压油经P、G口进入液压助力阀,同时打开液控单向阀的液控口,使离合器卸荷,离合器片与卷筒脱开。进行重力下放时,踩下制动踏板,液压助力阀借助蓄能器来的液压油,推动制动总泵活塞(见图7⁃16),总泵油液推动制动器液压缸活塞,压缩制动弹簧,松开制动器。此时,吊钩靠自重实现重力下降。起升电动机Ⅳ口是其内部泄油通道,通过a口(中心回转体a口)回油。该通道必须畅通,否则将导致电动机损坏。起升油路中平衡阀的作用是防止重物下降时因自重拖动电动机加速旋转,使下降速度失控。

图7⁃13 起升机构离合器与制动器

1—作用液压缸 2—叉头拉杆 3—制动弹簧 4—左制动带 5—离合器蹄 6—作用液压缸 7—销轴 8—拉簧 9—离合器盘 10—铰接螺栓 11—回位弹簧 12—调节螺钉 13—通油管 14—接头 15—右制动带 16、17—支架

(4)QY12B型、QLY8型起重机的起升机构

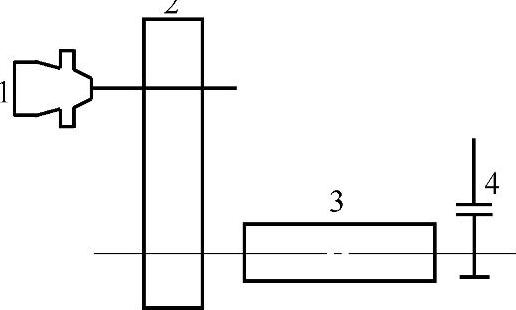

1)QY12B型起重机的起升机构。QY12B型起重机的起升机构主要由ZBD75型液压马达、二级齿轮减速箱、槽式卷筒及滑轮组组成,其结构示意图如图7⁃17所示。起升机构工作时,液压马达通过二级齿轮减速箱带动卷筒转动,使吊钩实现上升或下降。卷筒上装有常闭式带式制动器,液压马达转动时,制动器液压缸将制动带松开,机构不工作时,制动器是闭合的,即起升操纵阀在中位时,由弹簧力使制动器起制动作用。为了控制货物自由下降速度,制动器装在卷筒上,它的制动力矩由人随意控制。

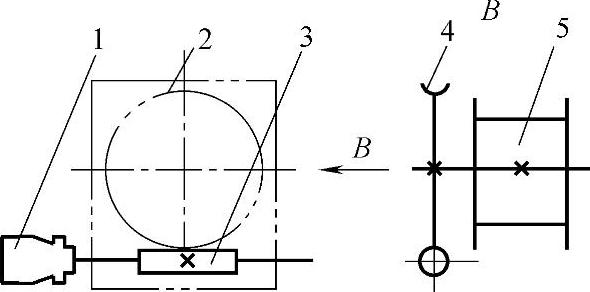

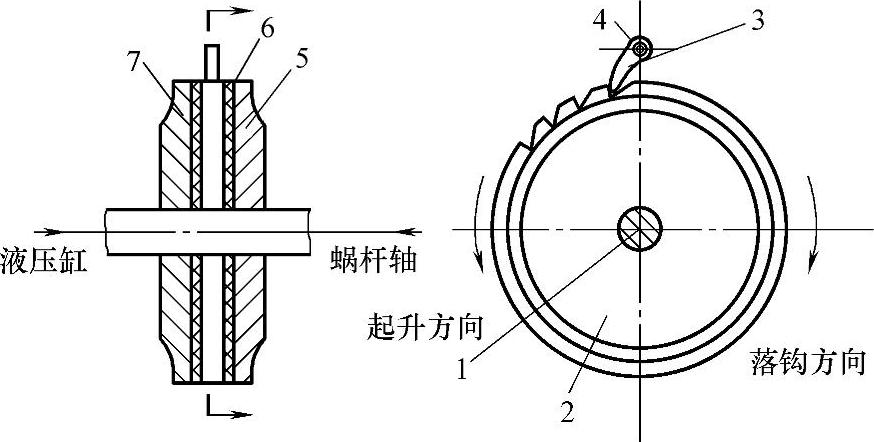

2)QLY8型起重机的起升机构。QLY8型液压轮胎起重机的起升机构如图7⁃18所示。起升机构装在吊臂尾部,由ZBD40型液压马达、蜗杆减速器、卷筒、制动器等组成。机构工作时,液压马达通过蜗杆减速器带动卷筒转动,通过钢丝绳的收、放实现货物的上升与下降。该机构所用制动器为自动式载重制动器,如图7⁃19所示,其制动力是由载重本身产生的。该制动器由棘轮2、压盘5、摩擦盘6、顶盘7、液压缸活塞(图中未画)等组成。摩擦盘6用导向键与蜗杆轴连接。当吊钩上吊有重物时,起升钢丝绳受重物作用产生拉力,无论是重物升、降、停,蜗轮、蜗杆啮合处受力面始终在同一侧面,而且在蜗杆上产生一个轴向力(向左),其大小随载荷大小而变化。当重物上升时,蜗杆上产生轴向力,通过轴向力作用在压盘5上,并使其产生轴向移动,从而使压盘5、摩擦盘6、棘轮2、顶盘7互相压紧。棘轮2随蜗杆一起转动,在起升动作终止后,在重物作用下棘轮2反转,被棘爪3卡住而制动。当重物下降时,液压缸油腔与液压油路相通(起升时液压缸油路与回油路相通),产生推力(向右),作用在蜗杆轴上。这时推力、轴力方向相反,抵消了全部或部分轴力,使制动摩擦力矩减小。此时来自液压马达输出油形成的扭矩,克服残余的摩擦力矩,使压盘5、摩擦盘6、棘轮2产生滑动,蜗杆反转,重物下降。在重物下降终止时,推力消失,棘爪3支持住棘轮2。由于轴向力的作用,压盘5、摩擦盘6、棘轮2、顶盘7间又有制动力矩产生,故蜗杆不能转动,制动器又执行制动作用。

图7⁃14 QY16型起重机起升油路

2.回转机构

回转机构是指起重机的回转部分相对于非回转部分实现回转运动的装置,是汽车、轮胎起重机的主要工作机构之一。它的作用是扩大作业区域面积,特别是与变幅机构(包括伸缩机构)、行走机构配合工作,其作业区域相当宽广了。回转机构由回转支撑装置与回转驱动机构两部分组成。支撑装置把起重机的转动部分支撑在机架上,驱动装置带动起重机的转动部分回转。

(1)回转支撑装置 回转支撑装置是保证起重机回转部分有确定的回转运动,并能承受起重机各种载荷引起的垂直力、水平力及倾翻力矩的装置。流动式起重机大多采用转盘式回转支撑装置,即将回转部分装在一个大转盘上,通过滚动体支撑于固定车架上。

这种广泛应用的滚动轴承式回转支撑装置的优点是:结构紧凑;装配与维护简单,密封与润滑条件良好;轴承间隙小,工作平稳,消除了大的冲击;回转阻力小,磨损小,寿命长;轴承中央可以作通道,对起重机的总体布置带来一些方便。

图7⁃15 起升机构的液压回路

1—换向阀 2—平衡阀 3—液压马达 4—制动液压缸 5—单向节流阀

图7⁃16 制动总泵

1—后盖 2—缸体 3—活塞 4—阀座 5—前盖 6—推杆 7—推板 8—顶杆 9—弹簧 10—球阀芯

图7⁃17 QY12B型起重机的起升机构示意图

1—液压马达 2—减速箱 3—卷筒 4—制动器

图7⁃18 QLY8型液压轮胎起重机的起升机构示意图

1—液压马达 2—减速器 3—蜗杆 4—蜗轮 5—卷筒

图7⁃19 自动式载重制动器

1—轴 2—棘轮 3—棘爪 4—棘爪轴 5—压盘 6—摩擦盘 7—顶盘

缺点是:对材料与加工工艺要求高,成本较高,损坏后不便修理;对于与之连接的其他金属结构刚度要求高,以免使轴承早期损坏。

1)QY16型起重机的回转支撑装置。QY16型起重机的回转支撑装置如图7⁃20所示,它既是起重机整体旋转部分的支撑装置,又是上车和底盘的连接部件。回转支撑装置的上下外圈与回转平台连接,内齿圈与底盘车架连接。在上下外圈与内齿圈组成的正方形截面圆周轨道上,相互交叉排列着98个滚子,滚子与滚子之间装有隔离块,上下外圈之间垫有调整垫,以调整上下外圈与内齿圈之间的轴向间隙,保证转动平稳、灵活。

图7⁃20 QY16型起重机的回转支撑装置

1—上外圈 2—下外圈 3—滚子 4—内齿圈 5—隔离块 6、7—密封 8—调整垫

2)QY12B型起重机的回转支撑装置。QY12B型起重机回转支撑装置如图7⁃21所示,它与QY16型起重机的回转支撑装置的区别是滚动体形式不同,其他均相同。回转支撑的上下外圈与回转部分连接,内齿圈与车架连接,以便实现回转平台回转。

(2)回转驱动装置

1)机械驱动。早期生产的Q5型汽车起重机的回转机构是机械驱动。起重机各工作机构都装在解放汽车底盘上,回转平台由支撑装置支撑,其驱动路线是发动机→动力分配箱→浮动联轴器→蜗轮、蜗杆→极限力矩联轴器→小齿轮→大齿圈。由于小齿轮绕大齿圈的转动,从而实现上部结构回转。

图7⁃21 QY12B型起重机的回转支撑装置

1—上外圈 2—钢球 3—内齿圈 4—下外圈 5—密封

2)液压马达驱动。QY16、QY12B、QLY8型起重机的回转机构都是液压马达驱动。驱动线路是液压马达→弹性联轴器→齿轮(蜗轮)减速器→回转小齿轮。小齿轮与固定在车架上的内齿圈相啮合,使回转平台旋转。

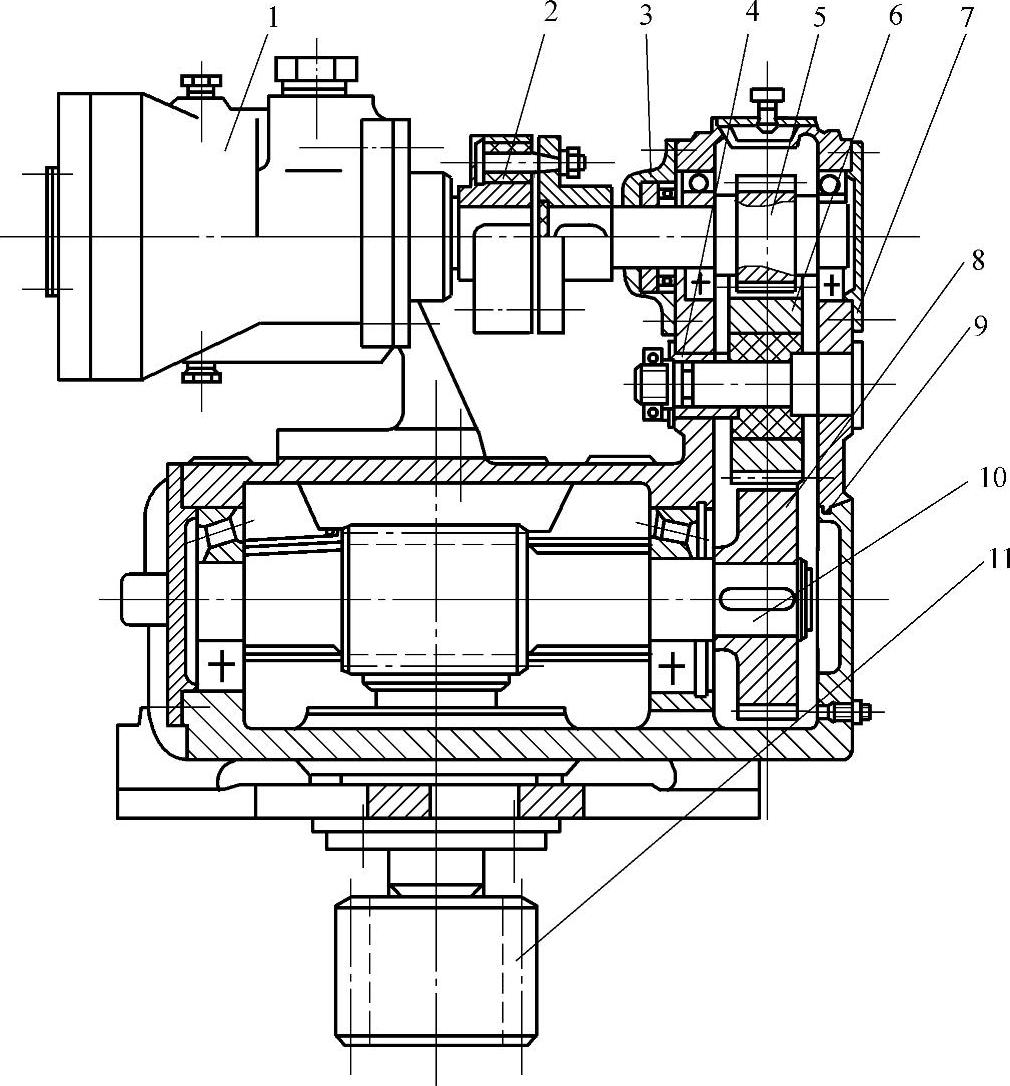

图7⁃22 QY16型起重机回转机构

1—液压马达 2—弹性联轴器 3—油封 4—O形密封圈(30×3.5) 5—齿轮轴 6—齿轮 7—O形密封圈(46×3.5) 8—齿轮 9—O形密封圈(110×3.5) 10—蜗杆 11—小齿轮

QY16型起重机回转机构如图7⁃22所示。回转机构安装在回转平台的中部,它由液压马达1、弹性联轴器2、蜗杆减速器和回转小齿轮11等组成。高压油使液压马达旋转,经弹性联轴器、齿轮、蜗杆减速器传给小齿轮,小齿轮与固定在车架上的内齿圈相啮合,使回转平台旋转。液压马达反转时,回转平台也将反向转动。QY12B型起重机的回转机构与QY16型基本相同。驱动线路是ZBD40型液压马达→弹性联轴器→齿轮→蜗轮减速器→回转小齿轮。回转小齿轮与固定在底架上的内齿圈开式啮合,使回转平台回转。QLY8型起重机的回转机构如图7⁃23所示。回转机构由液压马达、齿轮、蜗杆减速器、小齿轮、内齿圈组成。减速器固定在底架上,内齿圈及回转平台固定在滚子转盘上。由小齿轮的转动,带动内齿圈转动,即回转平台旋转。

图7⁃23 QLY8型起重机的回转机构示意图

1—内齿圈 2—减速器 3—液压马达

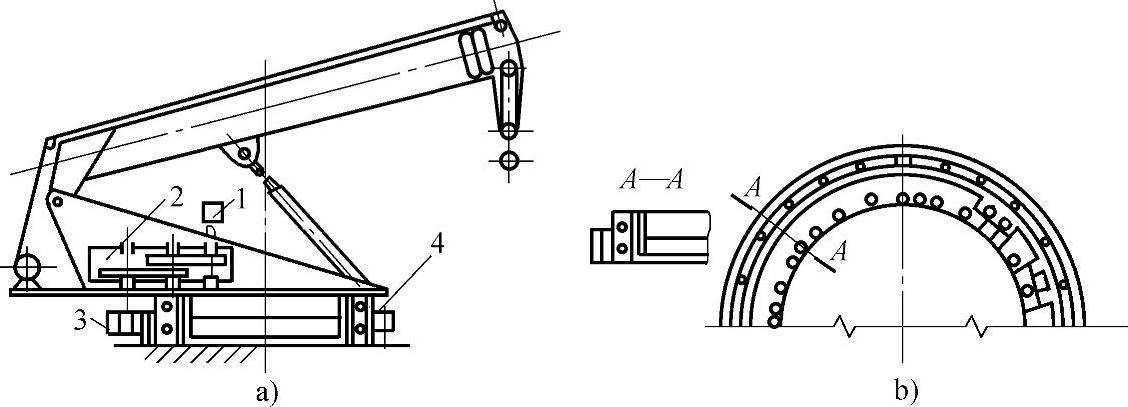

3)电动机驱动。QLD16型轮胎起重机的回转机构如图7⁃24、图7⁃25所示。图7⁃24中的回转机构由电动机、减速箱、小齿轮、大齿圈组成。该回转机构是由电动机将动力经减速器传递到主动小齿轮上。小齿轮既作自转又沿着固定在底架上的大齿圈公转,从而带动整个上部转动部分做全周回转。回转机构所装制动器为常闭带式制动器,结构型式为综合式或双带式。它的特点是正、反转力矩相同。

图7⁃24 QLD16型轮胎起重机的回转机构

a)回转机构 b)回转支撑装置 1—电动机 2—减速箱 3—小齿轮 4—大齿圈

图7⁃25 QLD16型轮胎起重机的回转机构示意图

1—直流电动机 2—制动器 3—弹性联轴器 4—减速器 5—小齿轮 6—齿圈

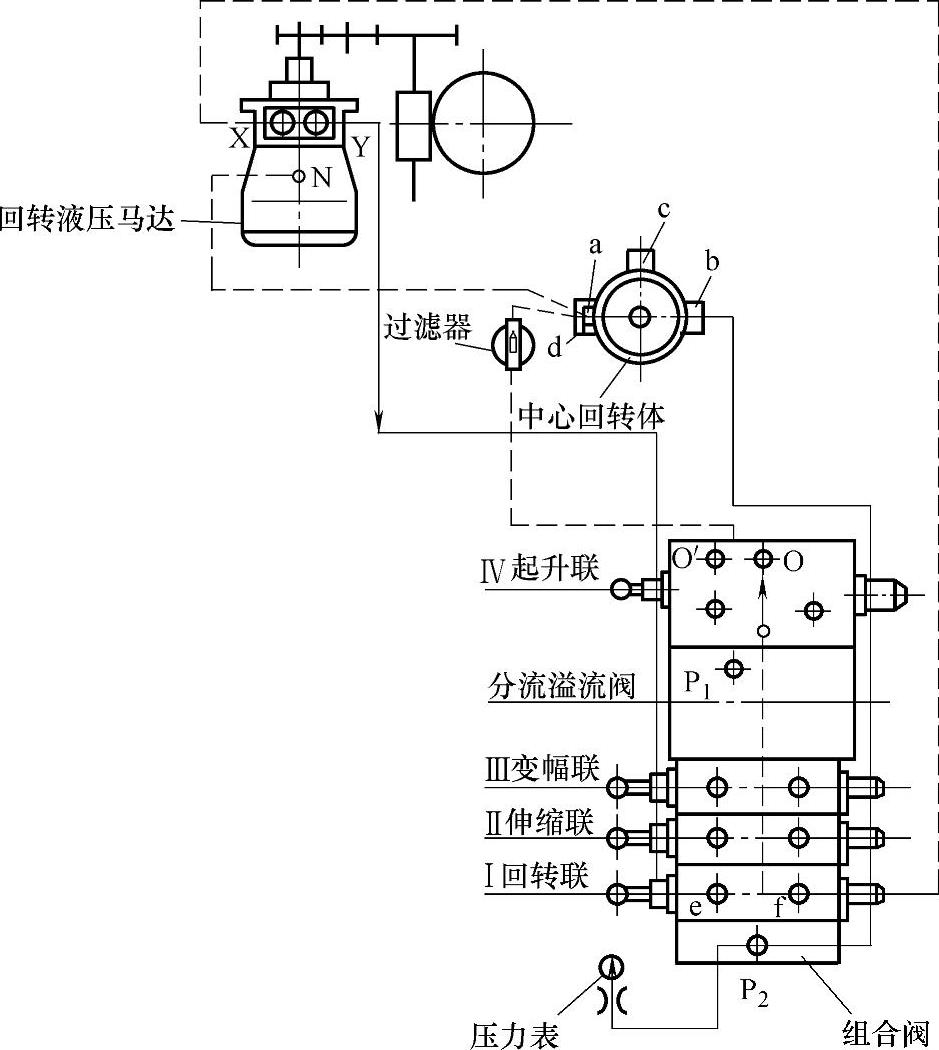

(3)QY16型起重机的回转油路(见图7⁃26) 来自液压泵2的液压油,经中心回转体b口进入组合阀P2口。当将回转联手柄前推时,液压油经e口→Y口,驱动回转液压马达,使上车部分向右旋转,液压马达低压回油从X口进入组合阀f口,再从O口经过滤器通过d口,经中心回转体流回油箱。液压马达内泄油自N口经中心回转体a口流回油箱。当将回转联手柄后拉时,上车部分向左旋转,其油流方向是:泵2来的液压油→P2→f→X;液压马达低压回油从Y→e→O过滤器→d→油箱。液压马达内泄油自N口经中心回转体a口流回油箱。(https://www.xing528.com)

图7⁃26 QLY型起重机的回转油路

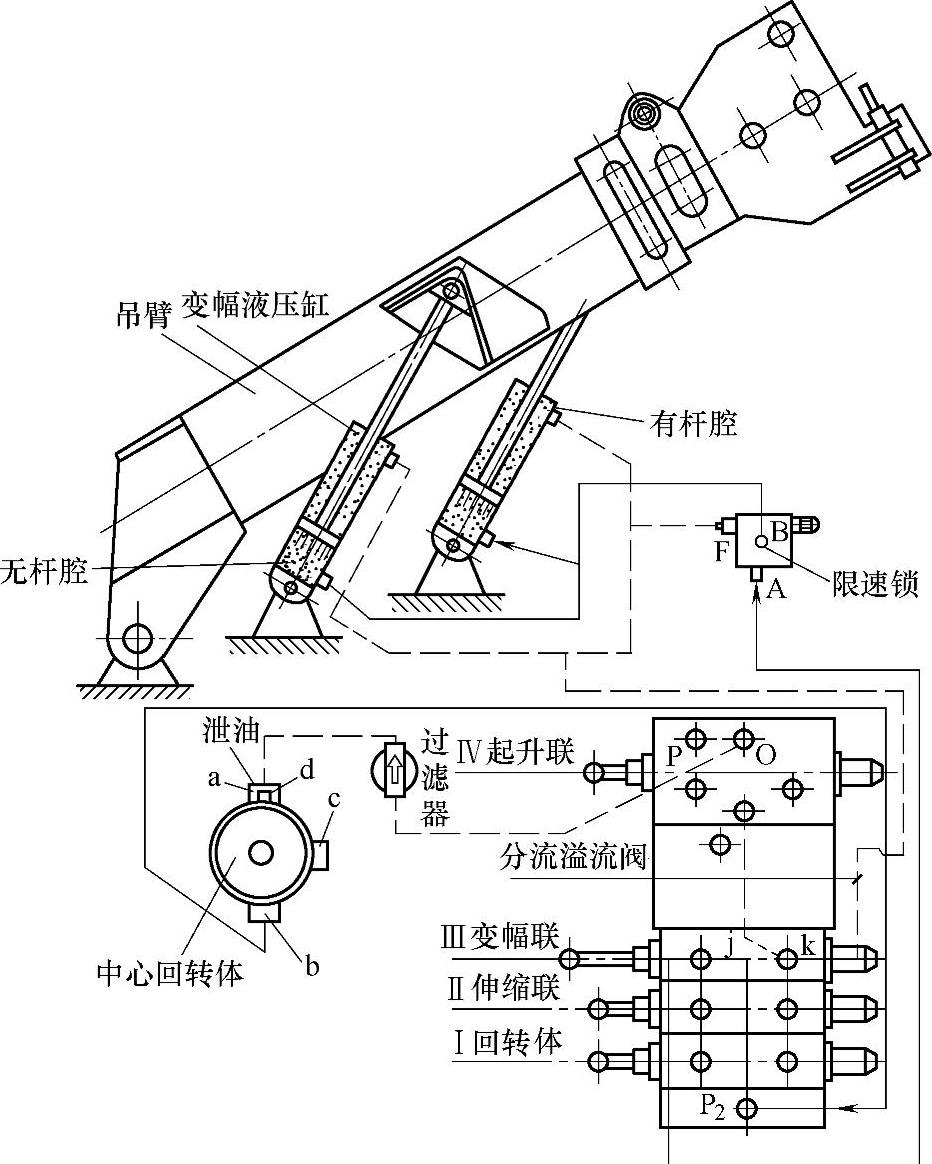

3.变幅、伸缩机构

按流动式起重机特性曲线来说,应将变幅R与伸缩尺寸H合为与起重量G之间的安全特性来确定,因此将两机构合并为变幅伸缩机构,或称为变幅机构。以QY16、QY12B、QLY8型起重机为例介绍变幅机构。

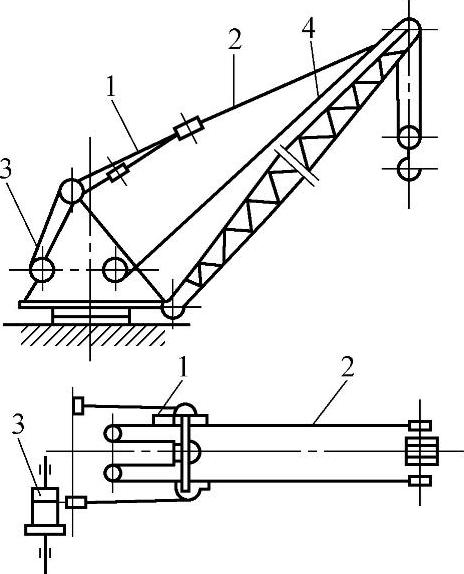

(1)QY16型起重机的变幅机构 QY16型起重机的变幅机构由主吊臂、副吊臂、变幅液压缸、伸缩液压缸组成。

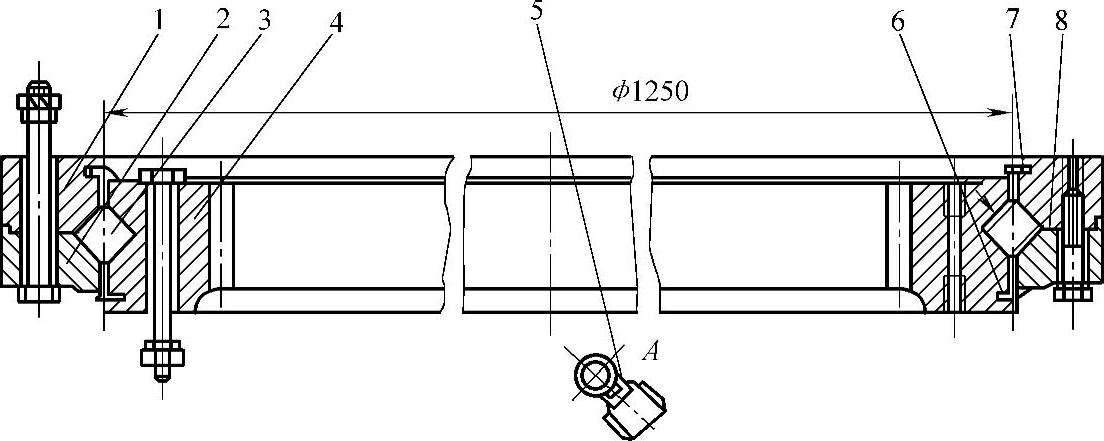

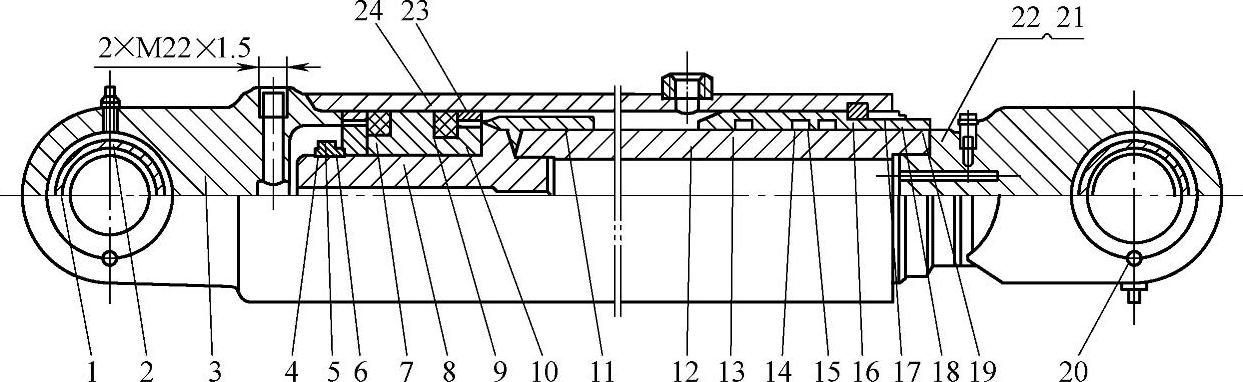

1)变幅液压缸:双向变幅液压缸支撑吊臂,并使吊臂变幅。起重变幅范围,主臂为9.8~23.5m,副臂为7m。变幅液压缸行程2130mm,缸径Φ140mm,活塞杆直径ϕ110mm。双向作用变幅液压缸结构如图7⁃27所示。

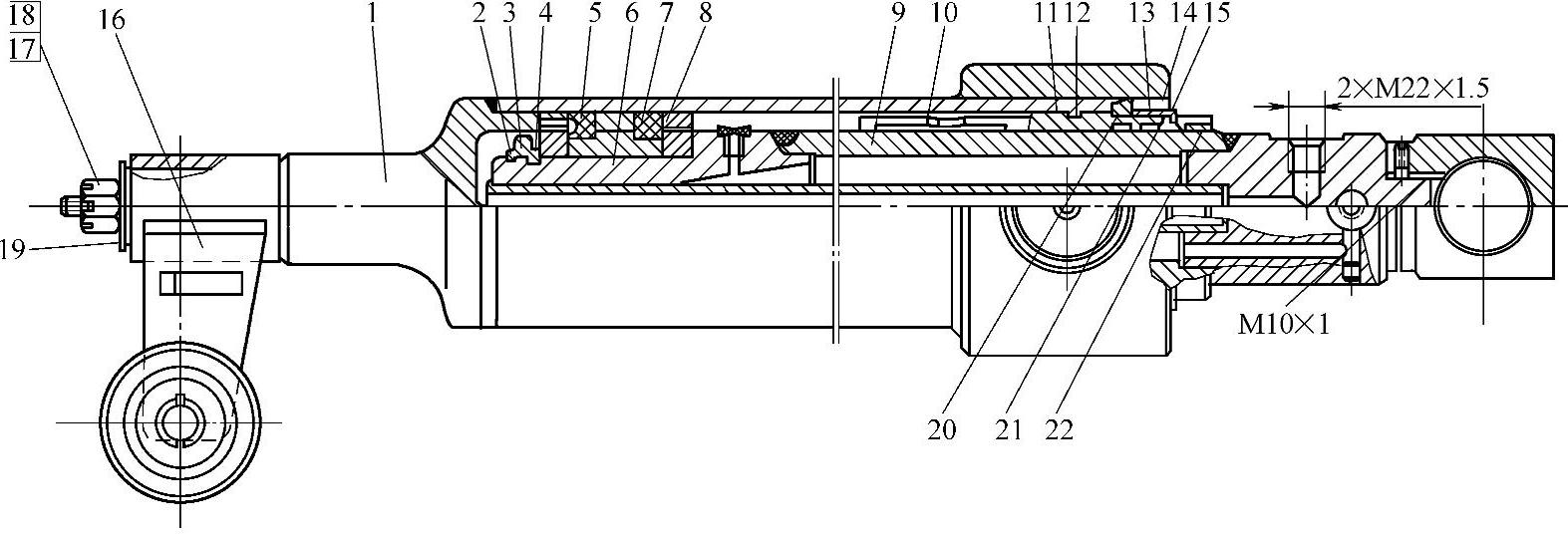

2)伸缩液压缸:吊臂伸缩液压缸结构如图7⁃28所示。伸缩液压缸的活塞杆与基本臂铰接,缸筒与二节臂铰接。伸缩液压缸行程6850mm,缸径Φ125mm,活塞杆直径ϕ100mm。

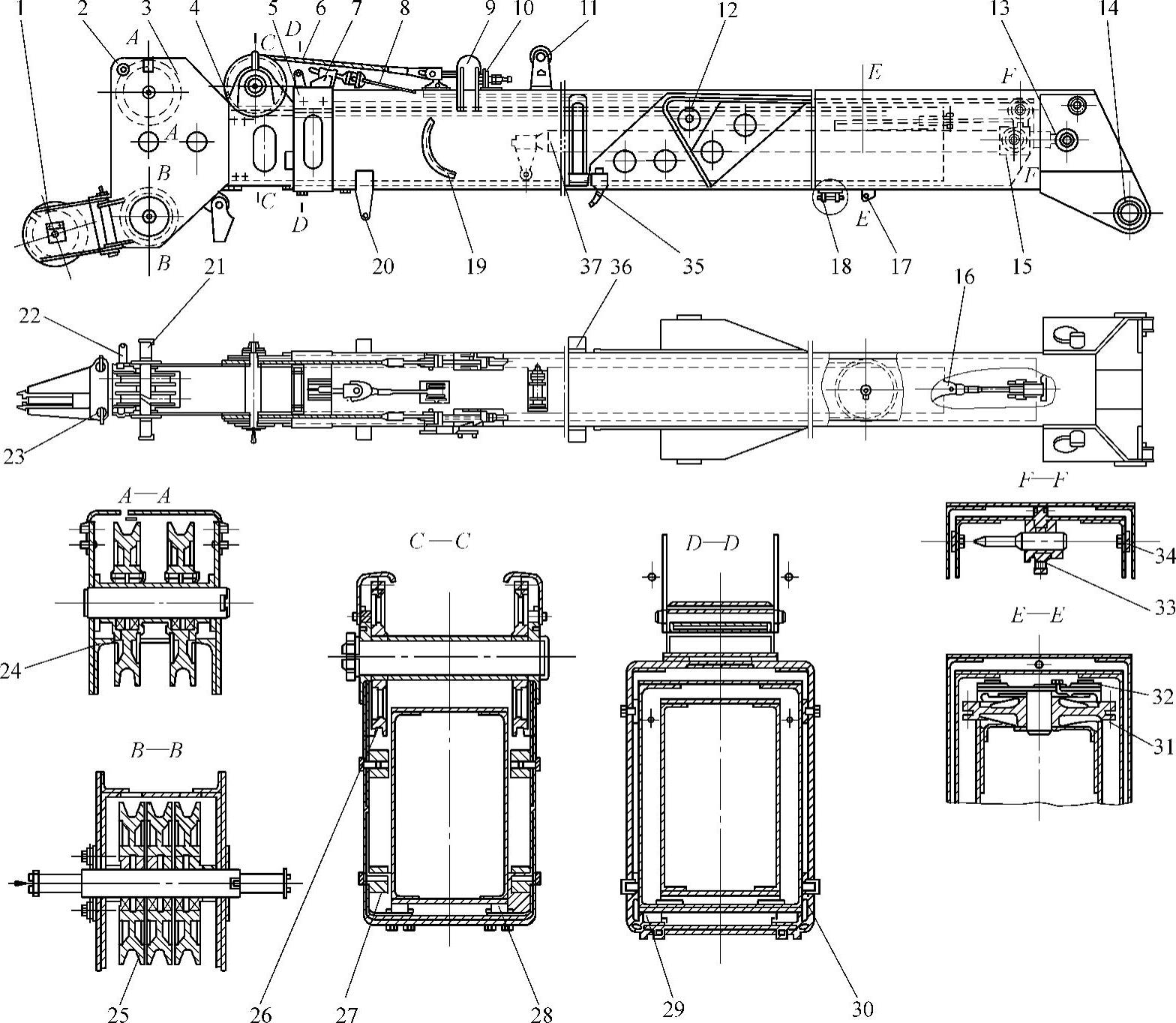

3)主吊臂、副主臂:QY16型汽车主吊臂由基本臂(根段)、二节臂(中间段)、三节臂(飞段)组成,如图7⁃29所示。主吊臂由低合金钢板焊接而成,形状为箱形结构,各节臂间(两侧和上下间)用滑块支撑。主吊臂全缩回时长9.8m,全伸出时长23.5m。基本臂铰接在转台上,中部铰点与变幅油缸连接,上前方有固定拉索的拉索座,下部有固定副臂及钢丝绳的吊耳。二节臂与三节臂采用同步伸缩,用一个单级液压缸和一套钢丝绳滑系统完成,如图7⁃30所示。副吊臂结构如图7⁃31所示,副臂由两根主杆5以及拉杆6、吊耳8、爪钩10、滑轮11等组成。主杆5用低合金钢焊接而成,全长7m。副吊臂不工作时位于基本臂侧面。

图7⁃27 双向作用变幅液压缸结构

1—铜套 2—油杯 3—缸筒 4—挡圈 5—套环 6—卡键 7—活塞 8—O形密封圈70×3.1 9—挡圈 10—挡板 11—隔套 12—活塞杆 13—导向套 14—O形密封圈(120×5.7) 15—挡圈 16—卡键 17—套 18—挡圈 19—防尘圈 20—螺钉 21—垫圈 22—堵塞(M10×1) 23—尼龙套 24—Y形密封圈(140×1100)

图7⁃28 吊臂伸缩液压缸结构

1—缸筒 2—挡圈 3—套环 4—卡键 5—Y形密封圈(125×9.5) 6—O形密封圈(70×5.7) 7—挡圈 8—活塞 9—活塞杆 10—隔套 11—导向套 12—O形密封圈(125×3.1) 13—O形密封圈(110×5.7) 14—挡圈 15—套 16—支架17—螺母 18—开口销 19—垫圈 20—卡键 21—挡圈(11.5) 22—防尘圈

(2)QY12B、QLY8型起重机的变幅机构 QY12B、QLY8型起重机的变幅机构基本上与QY16型起重机的变幅机构类似,都由主吊臂、变幅液压缸、吊臂伸缩液压缸等组成,幅度的改变也是由液压缸变幅和伸缩臂变幅实现的,只不过吊臂为两节臂(QY16型起重机为三节臂)。QY12B的吊臂长度可从8.5m连续伸长到13.2m;QLY8的吊臂长度可从3.2m连续伸长到7m。在起重机起重特性许可的范围内可在任意长度上吊重。

图7⁃29 QY16型汽车主吊臂

1、24—导向滑轮 2—销钉 3—三节臂(飞段) 4—二节臂(中间段) 5—基本臂(根段) 6—粗拉索 7—细拉索座 8—细拉索 9—导绳架 10—粗拉索座 11—托辊 12—变幅铰点 13—基本臂伸缩铰点 14—铰孔 15—二节臂伸缩铰点 16—拉耳 17,22—耳板 18—弹簧插销 19—导绳架 20—吊耳 21—外伸轴头 23—插销 25—滑轮组 26—伸出滑轮 27、30、34—滑块 28、29、32—滑板 31—平衡滑轮 33—缩回滑轮 35—限位行程开关 36—支耳 37—伸缩液压缸

(3)QLD16、Q5型起重机的变幅机构 QLD16、Q5型起重机的变幅机构为钢丝绳变幅机构,主要由变幅卷筒、滑轮组等组成,如图7⁃32所示。此种结构传动可靠,操作方便,但结构复杂,自重大,适用于不经常变幅的变幅机构。

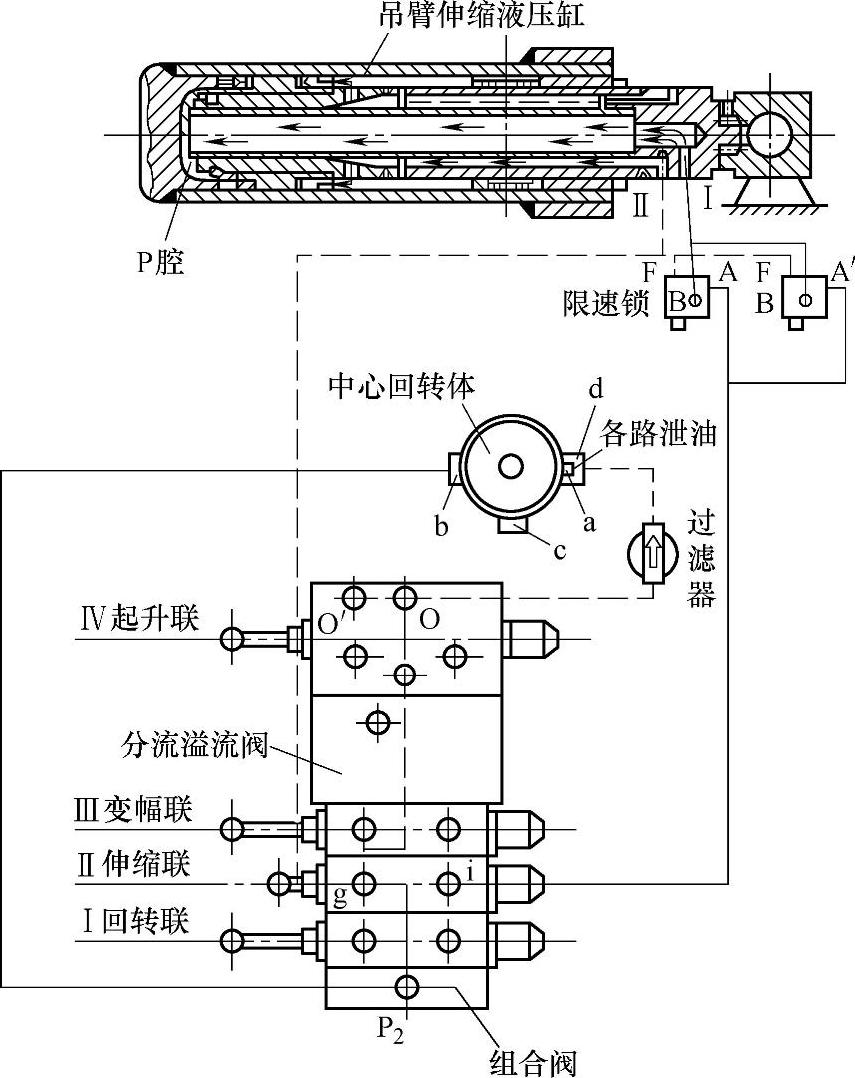

(4)QY16型起重机吊臂伸缩油路操作 伸缩油路操作如图7⁃33所示。来自液压泵2的液压油经中心回转体b口进入组合阀P2口。当伸缩联手柄前推时,液压油从i口→限速锁(作用及工作原理与平衡阀相同)A口→伸缩液压缸无活塞杆的P腔,推动缸筒前移,实现吊臂外伸。此时有杆腔油液从Ⅱ口→经伸缩g口(虚线),穿过组合阀,从O口经过滤器及中心回转体d口→流回油箱。当伸缩联手柄后拉时,吊臂回缩,油流按上述相反方向流动,即泵2来的液压油→P2口→g口→Ⅱ口→伸缩液压缸有杆腔,带动缸筒(吊臂)回缩,低压油从伸缩缸无杆腔→Ⅰ口→限速锁B口→A口→i口→O口→经过滤器及中心回转体d口→流回油箱。

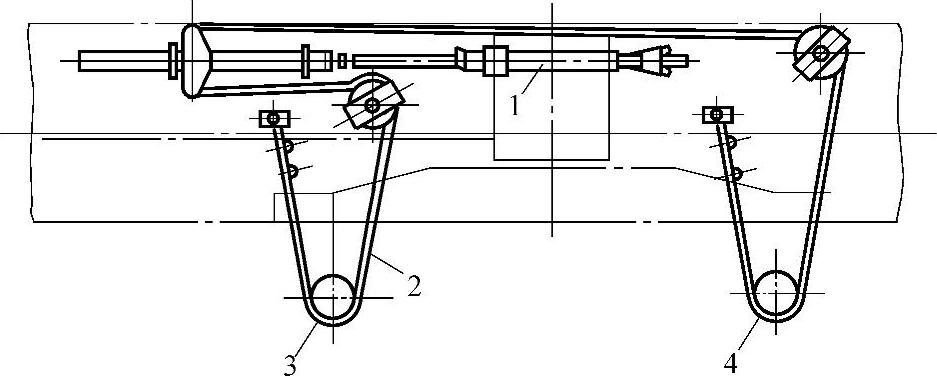

图7⁃30 同步伸缩

1、7—滑轮 2—伸出钢丝绳 3~5、8、 9—销轴 6—回程钢丝绳 10—平衡滑轮

(5)QY16型起重机变幅油路(见图7⁃34) 来自泵2的液压油经中心回转体b口进入组合阀P2口。当变幅联手柄后拉时,液压油经j口进入限速锁A口,再以B口流出到变幅液压缸无活塞杆腔,推动活塞使活塞杆上升,吊臂仰起。此时变幅液压缸有杆腔低压回路经组合阀k口(虚线)→O口→过滤器→中心回转体d口流回油箱。当变幅联手柄前推时,吊臂落下,油流按上述相反方向流动。即泵2来的液压油→P2口→k口→变幅液压缸有杆腔(虚线示)。低压油自变幅液压缸无杆腔经限速锁B、A口→组合阀j、O口→过滤器→中心回转体d口流回油箱。限速锁实际上是一个平衡阀,其作用是锁死液压缸回路,支撑吊臂工作,以及防止管路破裂吊臂突然落下或缩回造成事故。伸缩油路和变幅油路中限速锁开锁只有压力值不同,其结构完全相同。

图7⁃31 副吊臂结构

1、9—销轴 2—蹄形套 3—耳板 4—销孔 5—主杆 6—拉杆 7—插座 8—吊耳 10—爪钩 11—滑轮 12—拉杆座

图7⁃32 钢丝绳变幅机构

1—吊臂变幅绳 2—悬挂吊臂绳 3—变幅卷筒 4—起升绳

4.支腿机构

H型支腿(见图7⁃8)形式是中大型起重机(如QY12、QY16、QY30等)上常用的支腿形式。

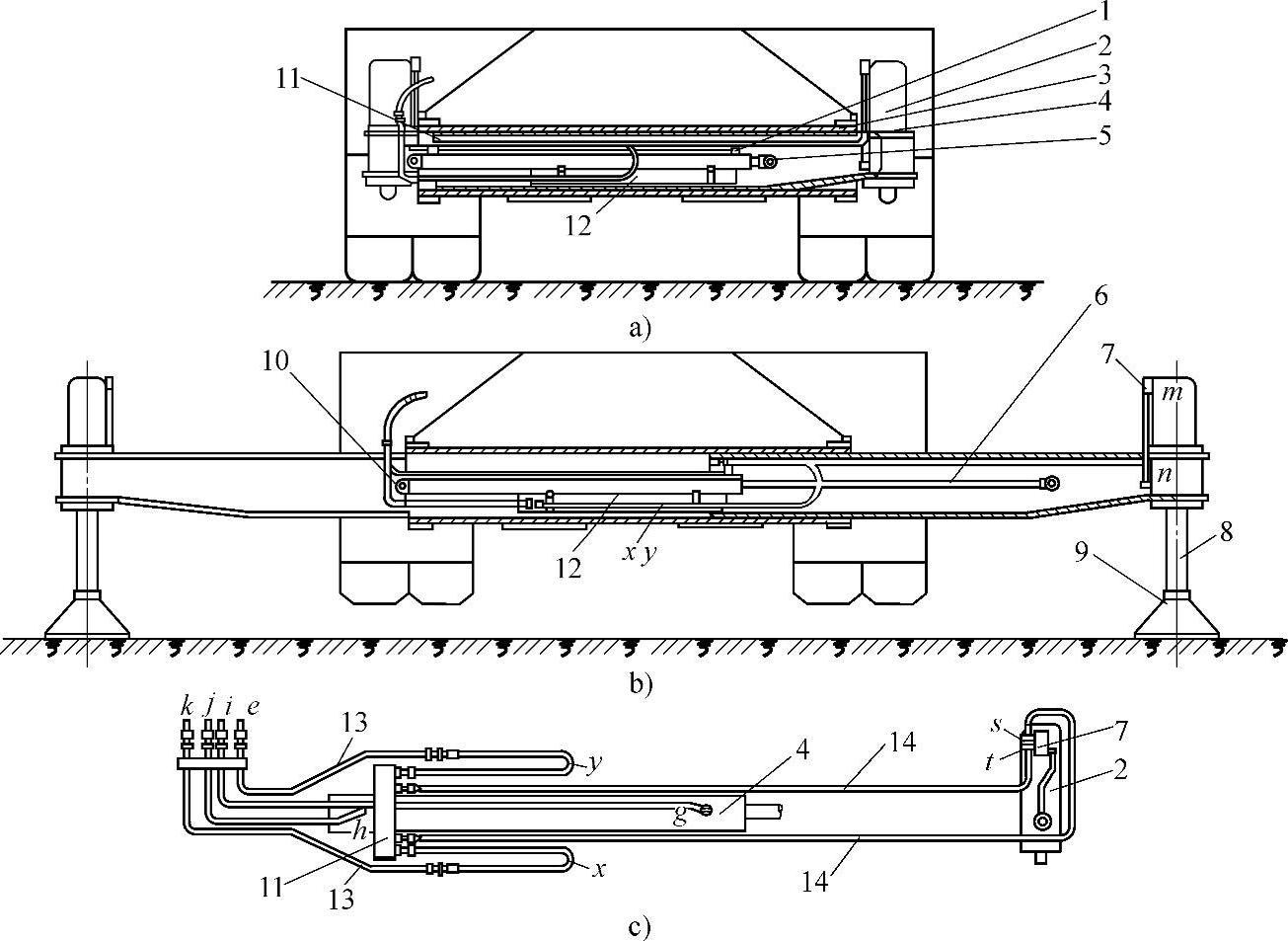

(1)QY16型起重机支腿结构 该型支腿结构由水平活动支腿1、固定支腿3、水平液压缸4、垂直液压缸2、双向液压锁7、滑槽12、支腿9、管路等构成,如图7⁃35所示。固定支腿3固定在底盘上,内装有水平活动支腿1。水平活动支腿1内装有水平液压缸4,缸筒端用销10铰接于固定支腿3上,活塞杆6端用销5与水平活动支腿1铰接。这样水平液压缸4的伸缩动作即可带动水平活动支腿1在固定支腿3内相对移动。垂直支腿固定于水平活动支腿1端部,由垂直液压缸2与支脚9组成。在液压缸推动下,活塞杆8伸出,通过支脚9可将起重机支起。为了防止因自重或其他外力使活塞杆回缩,在四个垂直液压缸中均装有双向液压锁7。水平液压缸、垂直液压缸的动作分别由手动换向阀组的水平支腿操纵阀、垂直支腿操纵阀控制。

图7⁃33 吊臂伸缩油路

图7⁃34 变幅油路

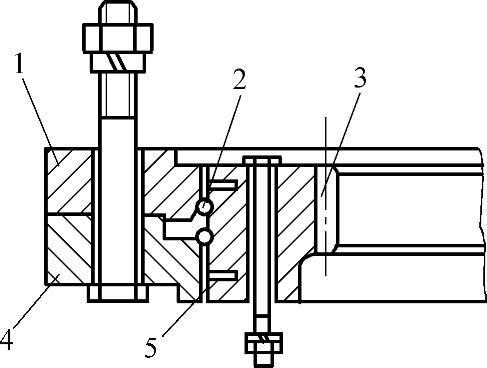

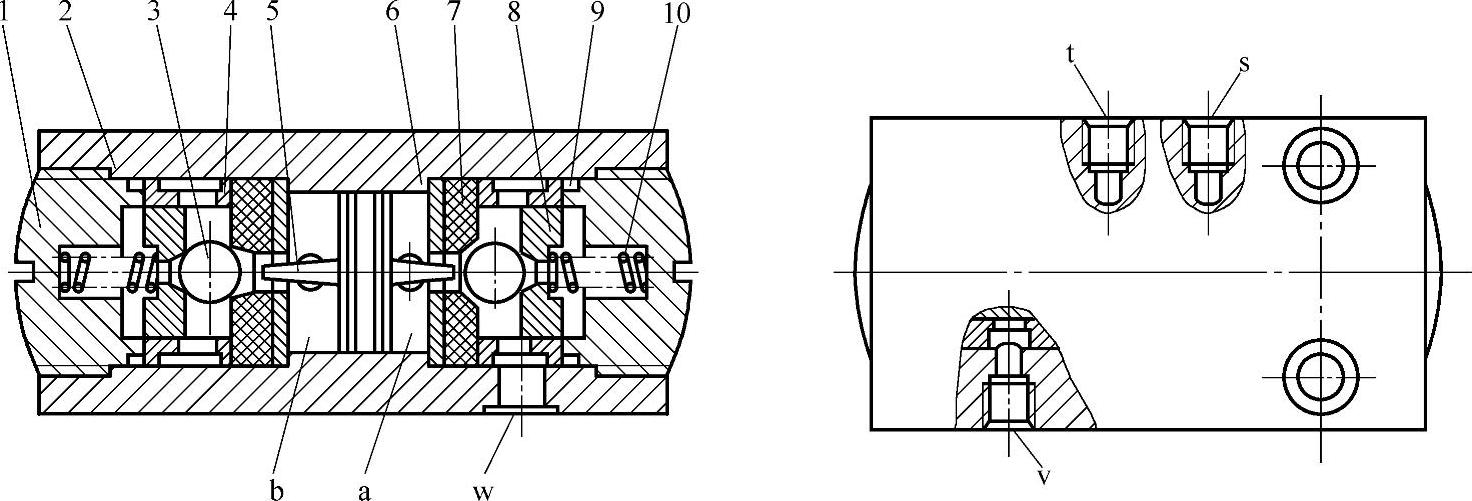

(2)双向液压锁结构及作用 双向液压锁由堵头、阀体、钢球、推杆、阀座、弹簧座、弹簧、O形密封圈及隔垫构成如图7⁃36所示。

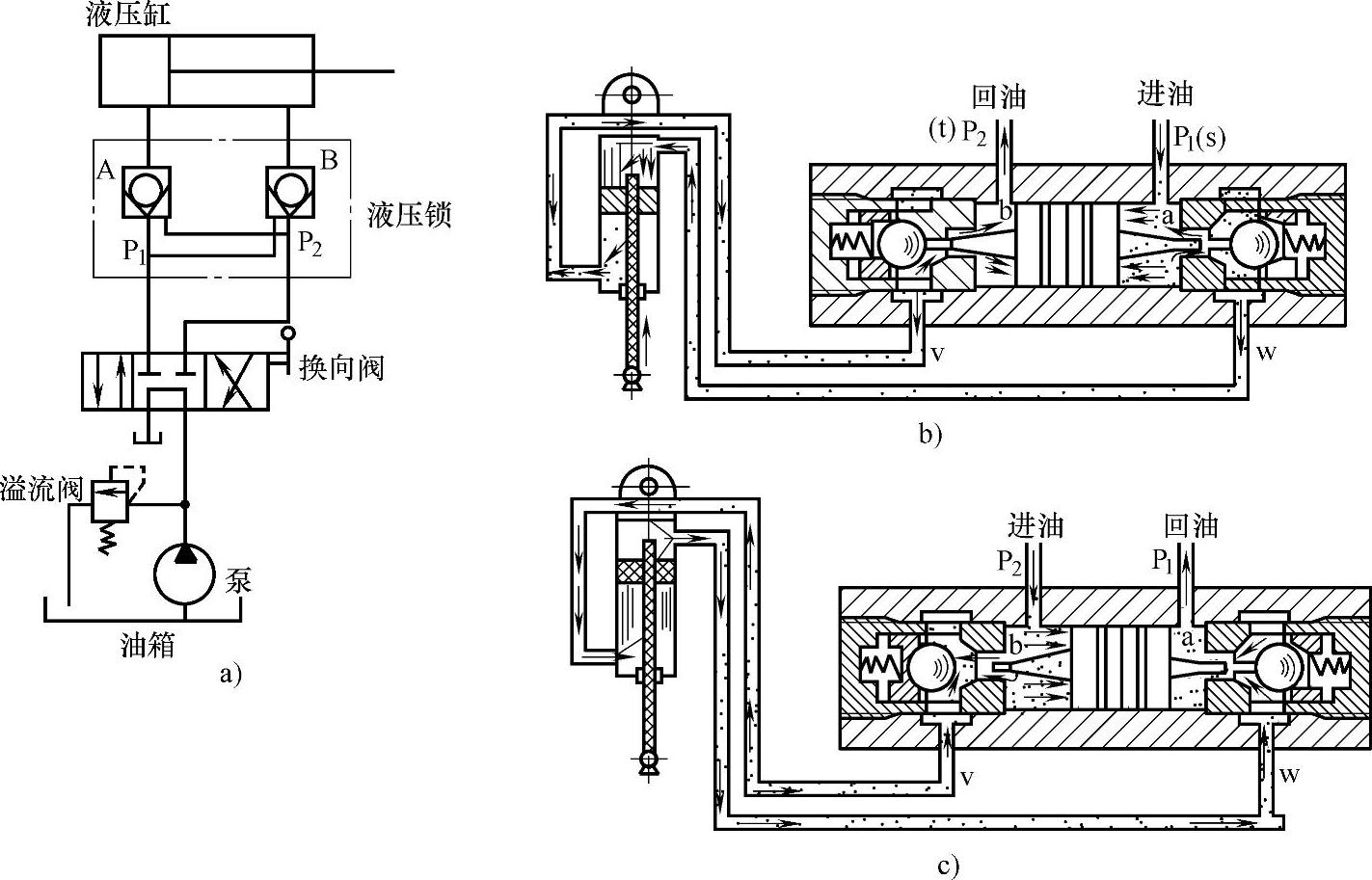

双向液压锁的工作原理如图7⁃37所示,当换向手柄前推时(见图7⁃37a),液压油从P1口进入液压锁a腔(见图7⁃37b),顶开右侧钢球,液压油流向(经w口)液压缸无活塞杆腔。与此同时,进入a腔的液压油又推动双向锁活塞向左运动,顶开左侧钢球,使液压缸有活塞杆腔的油液经b腔自P2口流回油箱,让支腿伸出。当换向阀手柄后拉时,油液反向流动,即液压油从P2口进入液压锁b控(见图7⁃37c),顶开左侧钢球,液压油经v口流向液压缸有活塞杆腔。同时,进入b腔的液压油又推动双向锁活塞向右运动,顶开右侧钢球,使液压缸无杆腔的油液经w口、a腔、P1口回油流回油箱。支脚在液压缸有杆腔的液压油作用下回缩。当换向阀手柄处于中位时(见图7⁃37a),P1、P2口均无液压油,推杆、活塞处于中间位置,钢球在弹簧及支腿液压缸液压油作用下,紧压阀座,切断w、v通道,达到锁死支腿垂直液压缸的目的。

双向液压锁的功能是当起重机作业时,保证支腿放出后不能自行收缩,可避免在油路软管发生破损等意外情况下由于支腿失去作用而造成事故;同时又能防止起重机在行走或停车时,支腿自动下落。

图7⁃35 支腿结构及工作状态

a)支腿缩回状态 b)支腿伸出状态 c)管路展开示意 1—水平活动支腿 2—垂直液压缸 3—固定支腿 4—水平液压缸 5、10—销 6、8—活塞杆 7—双向液压锁 9—支脚 11—双二通接头 12—滑槽 13、14—硬管

图7⁃36 双向液压锁

1—堵头 2—阀体 3—钢球 4—隔垫 5—推杆 6—垫圈 7—阀座 8—弹簧座 9—O形密封圈(20×2) 10—弹簧

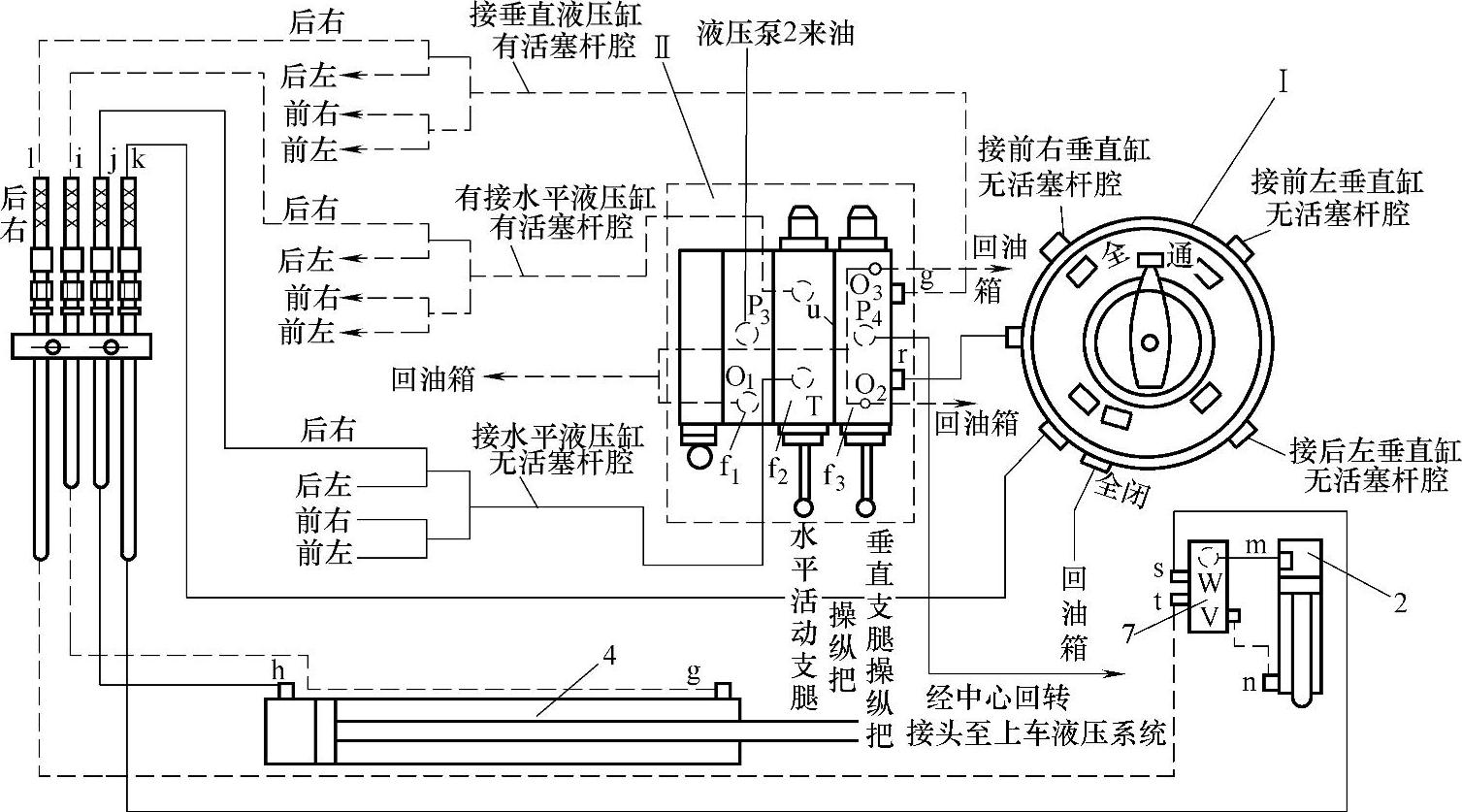

(3)QY16型起重机支腿油路系统 QY16型起重机的支腿油路系统在底盘上的固定支腿3内,如图7⁃38所示。图7⁃38中Ⅰ为旋阀,Ⅱ为手动换向阀组,由溢流阀f1、水平支腿操纵f2和垂直支腿操纵阀f3组成。

图7⁃37 双向液压锁原理图

图7⁃38 QY16型起重机支腿油路

Ⅰ—旋阀 Ⅱ—手动换向阀组 2—垂直液压缸 4—水平液压缸 7—双向液压锁

带溢流阀的手动换向阀组及旋阀所处位置不同,油液流动线路不同:

1)手动换向阀f2、f3的手柄均处于中间位置时,动力液压油经P3→P4→中心回转体引向上车油路。

2)手动换向阀f2手柄向前推,水平支腿伸出。进油路线:动力液压油经P3→T→分4路经j管→h→水平液压缸4的无活塞杆腔。回油路线:水平液压缸有活塞杆腔g→管i→分4路汇合至u口→P4→上车油路→油箱。

3)手动换向阀f2手柄向后拉,水平支腿缩回。进油路线:动力液压油经P3→u口→分4路经i管→g口→水平液压缸有杆腔。回油路线:水平液压缸无杆腔油液由h口→管j→分4路汇合至T→P4→上车油路→油箱。

4)旋阀旋钮处于全通位置,手动换向阀f3的手柄向前推,垂直支腿伸出。进油路线:动力液压油经P3→r→旋阀→分4路经k管→双向液压锁7的s→w→m→垂直液压缸无杆腔。回油路线:垂直液压缸有杆腔油液由n→v→t→管L→分4路汇合至g→O3→油箱。

5)旋阀旋钮处于全通位置,手动换向阀f3手柄向后拉,垂直支腿缩回。进油路线:动力液压油经P3→g→分4路经L管→双向液压锁7的t口→v→垂直液压缸n口→垂直液压缸有杆腔。回油路线:垂直油缸无杆腔油液由m口→w→s→管k→分4路汇合至旋阀→换向阀组r→O2→油箱。

6)旋阀旋钮处于全闭状态。即旋阀各个出油口均不通,各支腿不动作。

图7⁃39 稳定器结构示意图

1—后轮 2—板簧 3—拉杆 4—节臂 5—轴 6—滑块 7—导轨架 8—稳定器液压缸 9—车架 10—后支腿

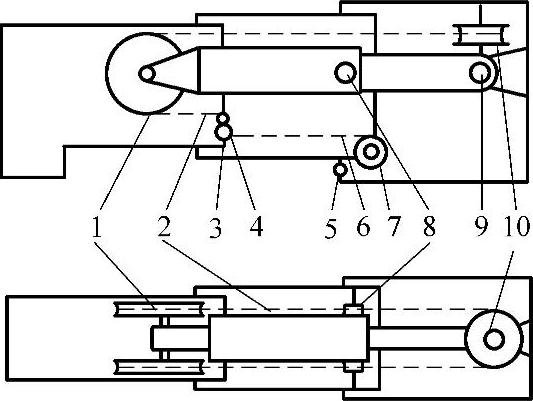

(4)QY12B、QLY8型起重机的支腿结构 QY12B、QLY8型起重机的支腿结构与QY16型起重机的支腿结构基本相同,不再介绍了。QY12B型起重机的支腿结构还装有稳定器。其结构如图7⁃39所示。稳定器由安装在车架两侧的杠杆和稳定器液压缸组成。其工作原理:未放支腿时,由于车重的作用,将板簧2压缩,节臂4的自由端下移;当操纵升降缸放支腿时,液压油同时将稳定器液压缸的活塞杆推出,使滑块6镶于导轨架7与节臂4之间;当支腿支起车架时,板簧2被节臂4和滑块6所限制,而不能恢复自由状态,使车架与地面不再接触,以保证起重作业时有较好的稳定性,当收起支腿时,稳定器油缸将滑块收回,以保证行驶时板簧起作用。稳定器液压缸与支腿升降液压缸系并联油路,当放出支腿时,由于稳定器液压缸只要克服摩擦阻力,那么稳定器液压缸先动作,支腿升降液压缸后动作;当收支腿时,由于车重的作用,升降液压缸先动作,稳定器液压缸后动作。

还有一种液压缸钢丝绳稳定器,如图7⁃40所示,当液压缸1不工作时,钢丝绳2下垂,底盘上桥与桥架之间的弹簧可保证在起重机行驶时起缓冲作用。支腿撑地后,稳定器液压缸1外伸,钢丝绳2抬起车轮轴3、4,使悬架弹簧压紧,轮胎不能落地。当不用支腿吊重时,需要用稳定器将板簧锁紧,使其失去弹性,如同刚性悬架一样,保证吊重行驶稳定。

图7⁃40 钢丝绳稳定器

1—液压缸 2—钢丝绳 3、4—车轮轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。