(1)安全检查周期

1)日常观察:起重机械的司机有责任在每个工作日中,尽可能对钢丝绳任何可见部位进行观察,以便及时发现钢丝绳的损坏与变形,如有异常应及时通报主管部门进行处理。

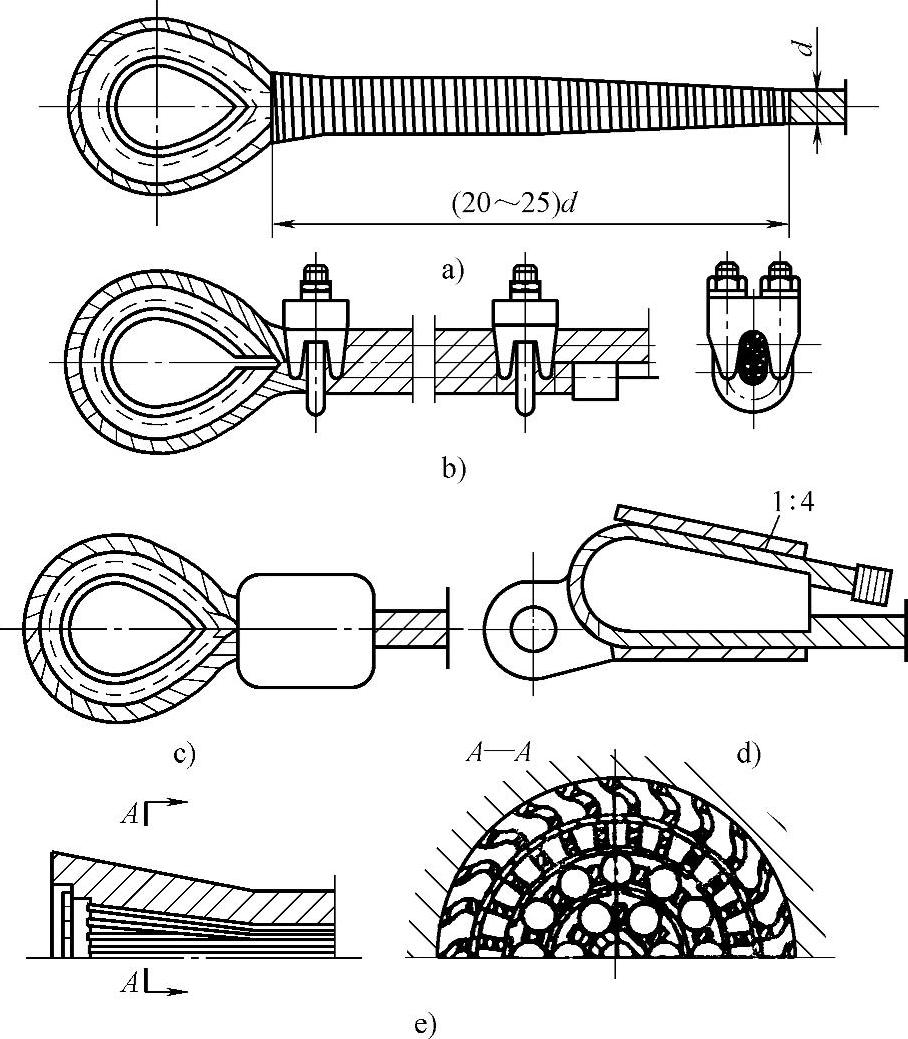

图3⁃6 钢丝绳绳尾端固定

a)编结法 b)绳卡固定法 c)压套法 d)斜楔固定法 e)灌铅法

2)主管人员的定期安全检查:对于一般起重机械及吊装捆绑作业用的钢丝绳,每月至少进行一次安全检查;对建筑工地起重机械用的钢丝绳,每周至少进行一次安全检查;对吊运熔化或赤热金属、酸溶液、爆炸物、易燃物及有毒物品的起重机械用钢丝绳,每周至少应进行两次安全管理。

(2)安全检查部位(https://www.xing528.com)

1)一般部位检查:①钢丝绳运动和固定的始末端;②通过滑轮组或绕过滑轮组的绳段,特别是负载时绕过滑轮的钢丝绳的任何部位;③平衡滑轮的绳段、与机械某部位可能引起磨损的绳段、有锈蚀等腐蚀及疲劳部分的绳段。

2)绳端部位检查。绳端固定连接部位的安全可靠性对起重机械的安全是十分重要的,绳端部位应做如下安全检查:①从固定端引出的那段钢丝绳应进行检查,因为这个部位发生疲劳断丝或腐蚀都是极其危险的;②对固定装置的本身变形或磨损也应进行检查;③对于采用压制或锻造绳箍的绳端固定装置应检查是否有裂纹及绳箍与钢丝绳之间是否有产生滑动的可能;④检查绳端可拆卸的楔形接头、绳夹、压板等装置内部和绳端内的断丝及腐蚀情况,以确保绳端固定的紧固可靠性;⑤检查编制环状插口式绳头尾部是否有突出的钢丝伤手。

如果绳端固定装置附近或绳端固定装置内有明显断丝或腐蚀,可将钢丝绳截短再重新装到绳端固定装置上,且钢丝绳的长度应满足在卷筒上缠绕的最少两圈要求。

(3)安全检查内容 造成钢丝绳破坏的主要因素有:①钢丝绳工作时承受了反复的弯曲和拉伸而产生的疲劳断丝;②钢丝绳与卷筒和滑轮之间反复摩擦而产生的磨损破坏;③钢丝绳绳股间及钢丝间的相互摩擦引起的钢丝磨损破坏;④钢丝受到环境的污染腐蚀引起的破坏;⑤钢丝绳遭到机械破坏产生的外伤和变形。

所以,钢丝绳安全检查的重点应是疲劳断丝数、磨损量、腐蚀状态、外伤和变形程度以及各种异常和隐患。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。