1)在普通冲裁时,材料大多处于自由状态,冲切时材料都会沿凸模四周往外扩张变形,尤其金属材料,厚度愈大,扩张的范围也越大,在无障碍的情况下,就会引起条件变宽变长,中间有孔的会变小。有障碍时,会对障碍件形成不同程度的冲击力。力量过大时,将会带来不同形式的影响。如较大凸模落料时,较厚材料形成的扩张力,会对同时冲切入材料、强度较差的小凸模形成径向冲击,轻者产生偏斜,造成与凹模型孔配合间隙不均匀或啃刃口,重者造成凸模折断。条料变宽造成送料不便。这两种情况通常分别采用:台阶式冲裁,即让冲孔凸模短于落料凸模一个材料厚度以上,待落料冲切条料的扩张完成后再冲孔,就可避免落料时材料扩张对冲孔凸模的不利影响。条件变宽影响送料操作的,则将导料槽前端适当加宽来加以解决。

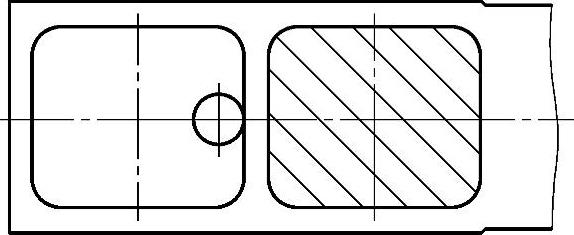

2)当模具采用挡料销定位时,常用的挡靠式定位挡料销,几乎无法承受材料扩张时的冲击力而折断。如图9-8所示,挡料销和落料冲切之间仅仅有一刚性的搭边宽度,落料冲切厚材料时材料强大,快速的扩张冲击力,直接作用在经淬火硬脆的挡料销头部,必定会从有退刀槽,强度更差的部分断裂而无法继续定位。若采用取消挡料定位,用感觉估计来定位,即使落料模,也可能出现冲件不完整和降低材料利用率等不正常状况。用于级进模则是不行的,即使再加上导头也不能采用估计来定位的方式,所以,改进设计,才是彻底解决挡料销折断的根本办法。

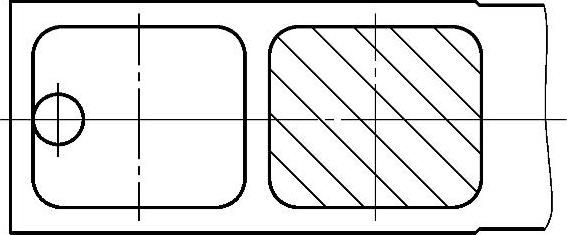

3)图9-9就是改进设计后,用回拉方式的定位状态图,挡料销在已完成落料的条料孔的前端形成挡靠,用回拉方式为条件提供定距。落料冲切时,材料的扩张变形使条件前端前移,不但不会有冲击力作用在挡料销上,而且还会使材料离开挡料销,所以就不会再发生挡料销被冲击力折断的状况。回拉挡料方式的实例如:图7-23设计改进后的落料模;图8-2改进设计的落料模;图8-8改进设计的落料模以及图8-9通用模架落料模等。

图9-8 挡靠方式的定位状态(https://www.xing528.com)

图9-9 回拉方式的定位状态

4)用导头来实现回拉的模具,如图5-19的垫圈级进模,冲件材料为Q235,厚度3mm。落料时的材料扩张力对冲孔凸模7会有影响,已采用了台阶冲裁的方式来解决。材料扩张力对挡料销18的冲击力,则采用了适当将挡料位置前移,再利用导头3回拉条料实现中心定位方式,落料冲切时材料的扩张力就不会直接作用在挡料销上,可有效防止挡料销18被折断,又不影响冲件内外成形的同轴度。类似的模具如:图7-14交叉双排单冲级进模;图7-24改进冲切方式和定位方式的级进模等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。