1.冲件工艺技术分析

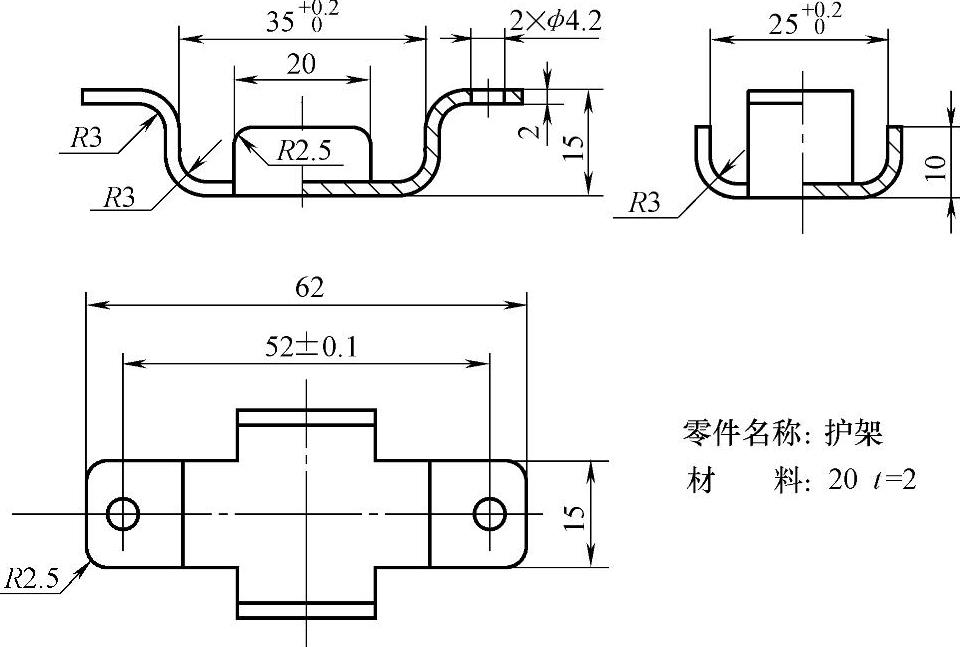

图8-12所示就是冲件护架的零件图。

1)冲件将在相互垂直的两个方向弯曲成形,工序坯件材料的轧制纹向只能与弯曲线倾斜一定角度,才能避免纹向与弯曲线平行的不利状况。

2)冲件两个方向弯曲内侧尺寸有公差要求,是模具主要控制的尺寸,材料为20钢,厚度2mm,弯曲半径偏小,材料变形剧烈,不易出现回弹而影响成形尺寸的稳定性。

3)冲件上端两侧各有一个圆孔,且孔距有较高的中心距尺寸公差要求,不宜在弯曲前先冲孔,而应在弯曲成形完成后再冲孔,方能保证两孔中心距稳定的尺寸要求。

4)冲件的工序顺序是:落料获得弯曲工序坯件,再弯曲成形,最后再冲孔。

图8-12 护架产品零件图

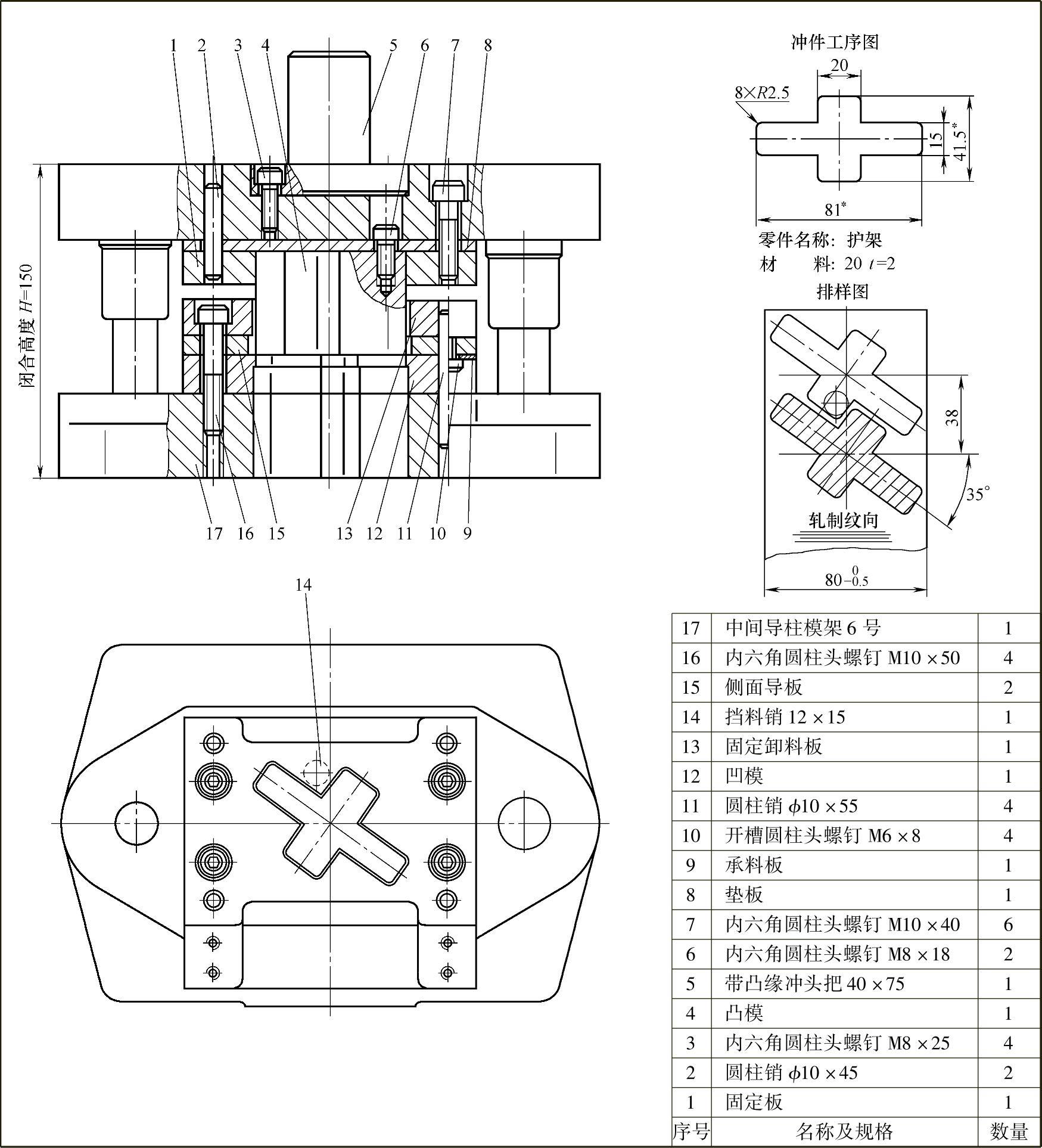

2.落料模

如图8-13所示,就是护架的落料模,它的特点是:

1)落料的工序坯件尺寸,应在进行展开长度计算的基础上,再用试模验证的方式最终确定,作为落料尺寸,方可保证弯曲成形后的相关尺寸能满足设计要求。

2)如排样图所示,根据冲件展开后的形状特点,采用倾斜35°的斜排方式,既可保证有较好的材料利用率,同时也解决了坯件的轧制纹向不与外形直边平行或垂直的问题。排样图上还规定了轧制纹向的走向,即给板料剪裁规定了方向。

3)模具采用纵向送料方式,挡料销14定位。侧面导板15加长安排了承料板9,使送料操作方便、稳妥、安全。

4)模具采用固定卸料方式,卸料力足够,而且稳定。冲件用漏料方式出模,效率较高。

5)直通式凸模4,便于切割成形加工,内六角圆柱头螺钉6拉紧固定。

6)选用标准的中间导柱模架17和带凸缘冲头把5。

图8-13 落料模

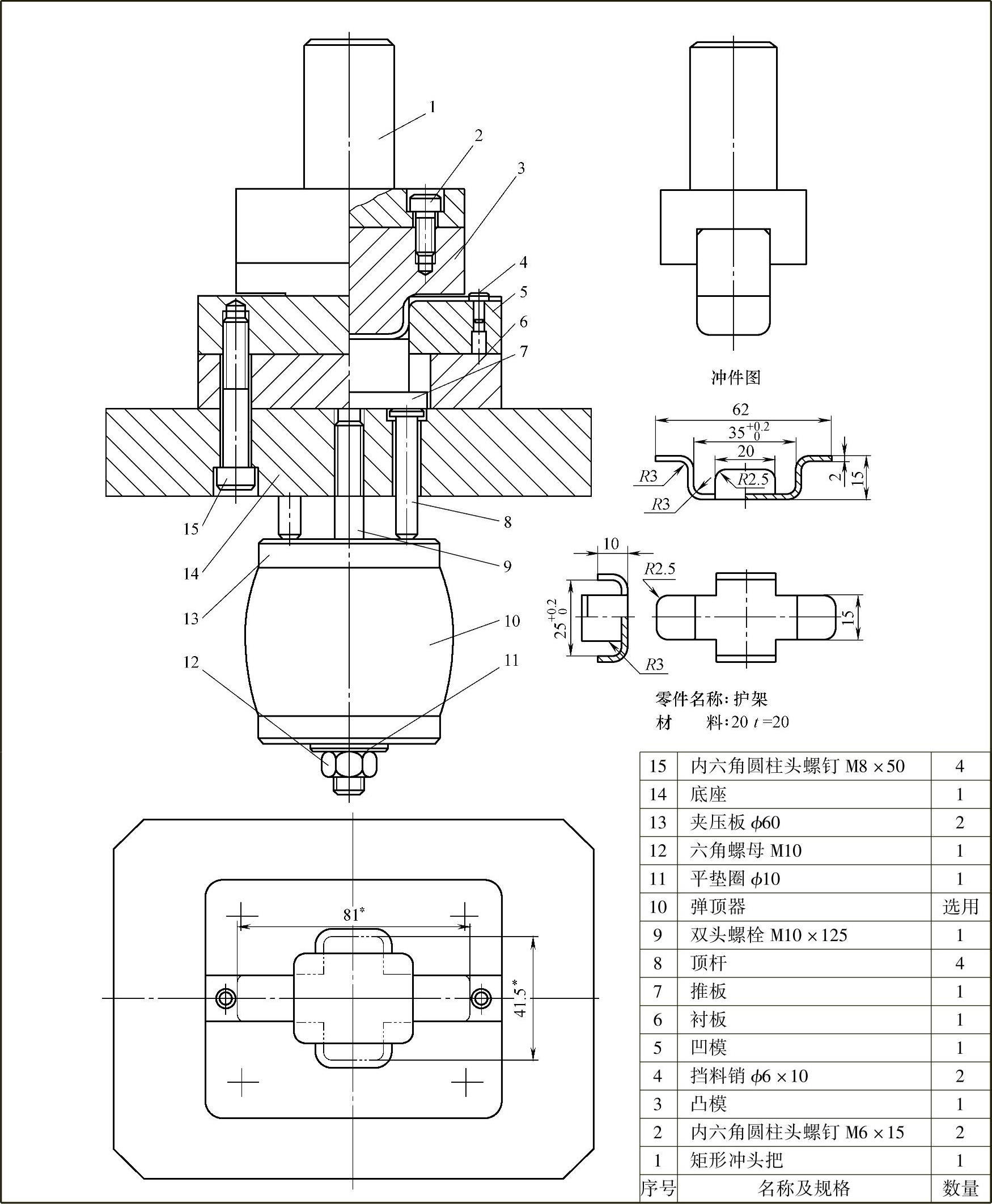

3.弯曲模(https://www.xing528.com)

图8-14所示就是护架的弯曲模。它的特点是:

1)工序坯件放入凹模5的定位槽内实现纵向定位。左右则由挡料销4来定位。

2)凸模3用内六角圆柱头螺钉2拉紧固定在矩形冲头把1下端的槽内,结构简单,制作、拆卸方便。

3)整体式凹模5,成形部分和定位槽同为一整体,方向、位置关系由加工来保证,装配时不需再调整。

4)下模设模外可调弹压装置,同时具有托料、压料、推件三种功能,而且模外部分可选择通用件,不一定需要专门另作。

5)分模后冲件可能在下模弹压顶出的作用下包在凸模3上,通常利用弯曲后少量的回弹变松,而轻意取下冲件。必要时也可在上模安排弹压或刚性打料装置。

图8-14 弯曲模

6)模具制作的重点:凹模5的型孔和凸模3的配合关系,以及与定位槽的方向,位置关系。左右方向的定位可通过改变挡料销4头部的直径来作出调整,满足定位的需要。另外就是装配时调整推板7和凹模5的成形面高度差和凸模成形部位的高度差一致,确保弯曲后冲件上、下两大面平整。

7)模具使用时主要是控制好冲压深度的调整,选择滑块锁定较好的冲压设备,确保冲件质量稳定。

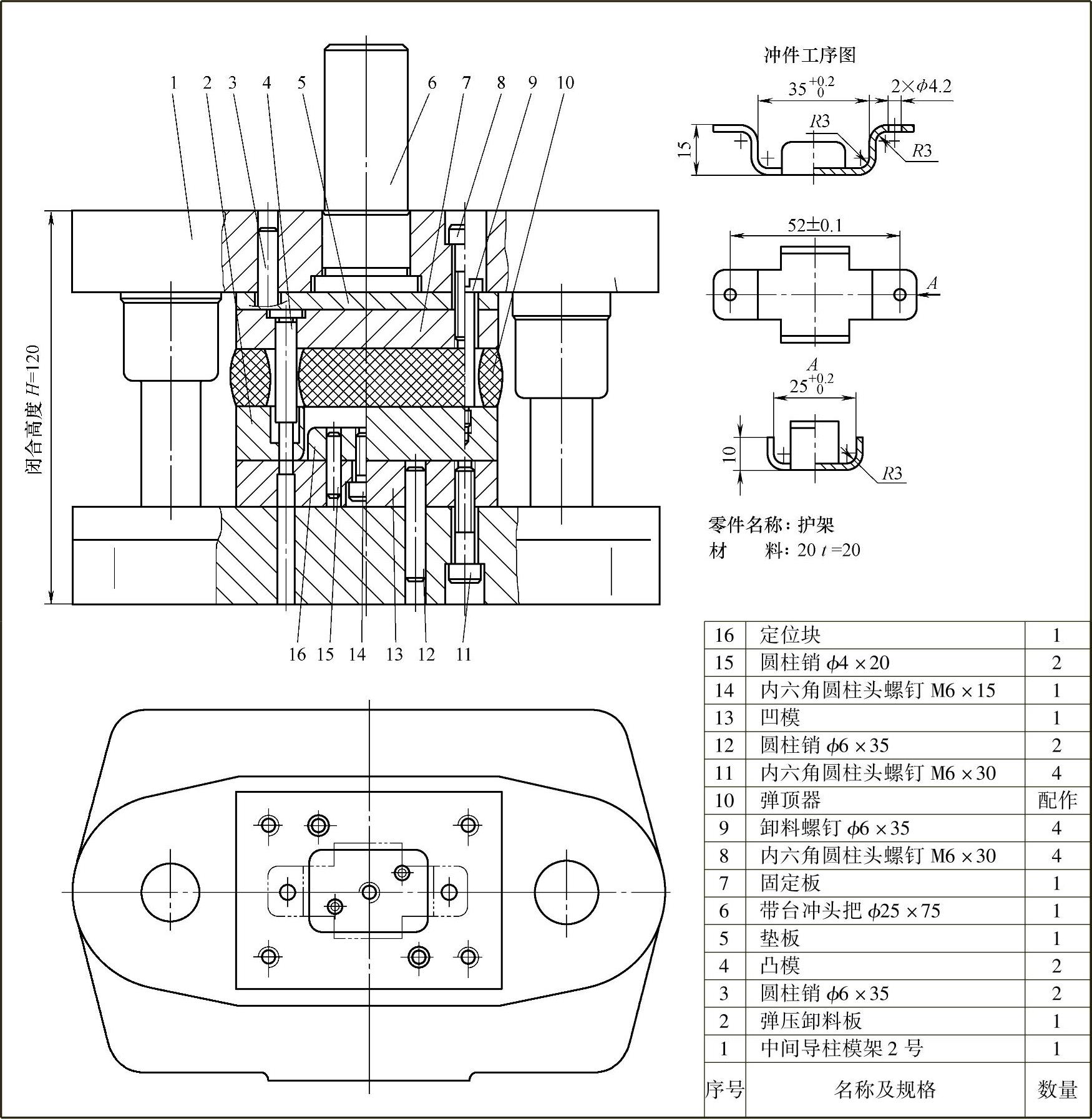

4.冲孔模

图8-15所示就是护架零件的冲孔模。它的特点是:

图8-15 冲孔模

1)定位块16利用螺钉14和圆柱销15与凹模13形成固定连接,为工序坯件提供定位。并保证定位面与凹模13型孔的方向、位置关系正确。

2)模具采用弹压方式卸料,弹压卸料板2为工序坯件安排了让位孔。

3)模具选用标准的中间导柱模架1和带台冲头把6。

4)模具制作的重点在于定位块16的方向、位置调整,确保与凹模13型孔的关系正确。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。