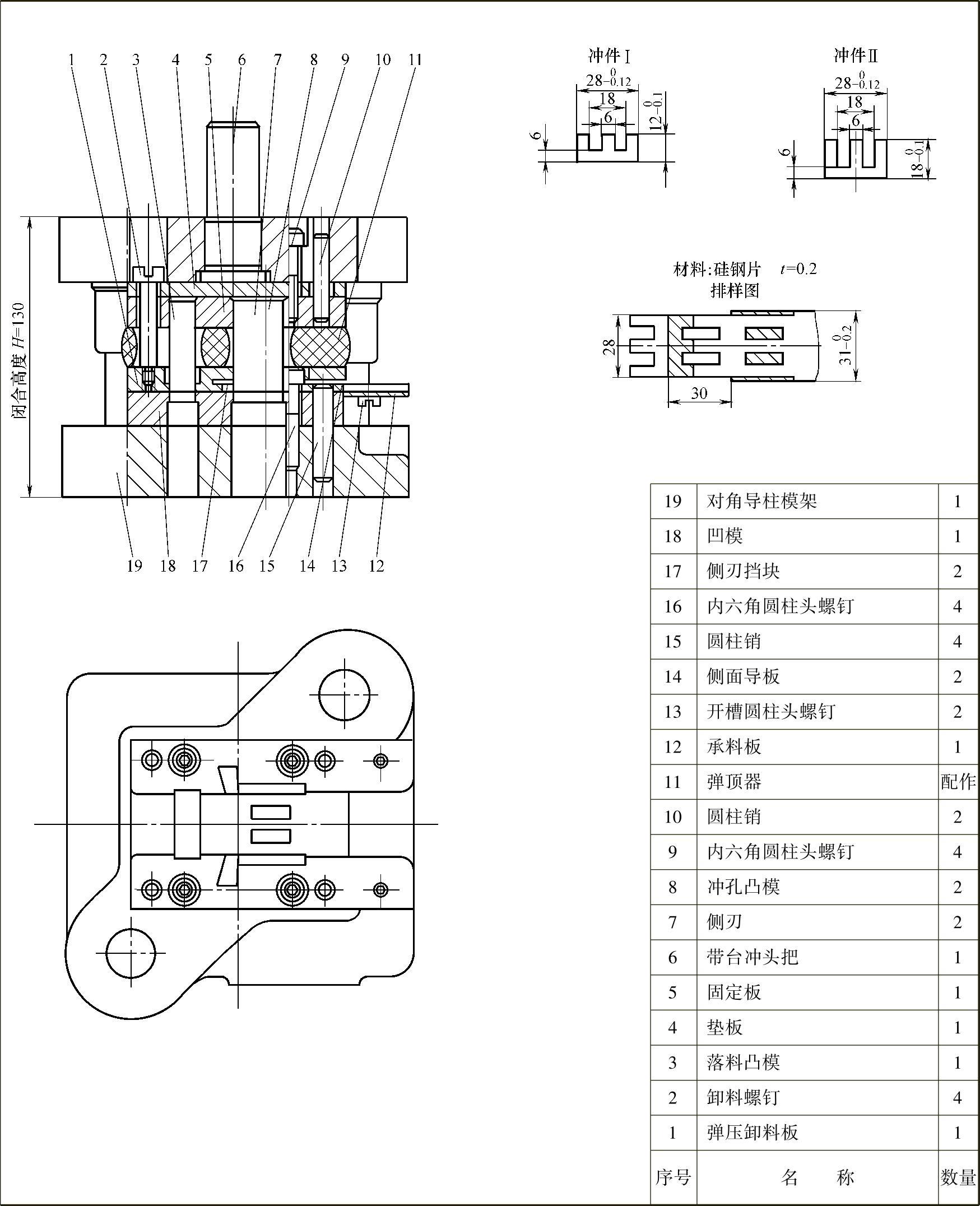

1.改变前的模具

图7-15所示是一套“山”形硅钢片落料模,它的基本特点是:

1)冲件中间两侧有深槽,对整体冲切时凹模的强度是很不利的。

2)采用单件直排,生产效率有限。

3)模具采用了典型的纵向送料,中间导柱模架,挡料销定位、弹压卸料等结构形式。

4)凹模为整体式,型孔中两伸出的部分必然存在强度问题,尤其根部是尖角,应力集中,易受力开裂折断,还不便镶拼组合,所以,改变工艺方式是理想的选择。

图7-15 落料模

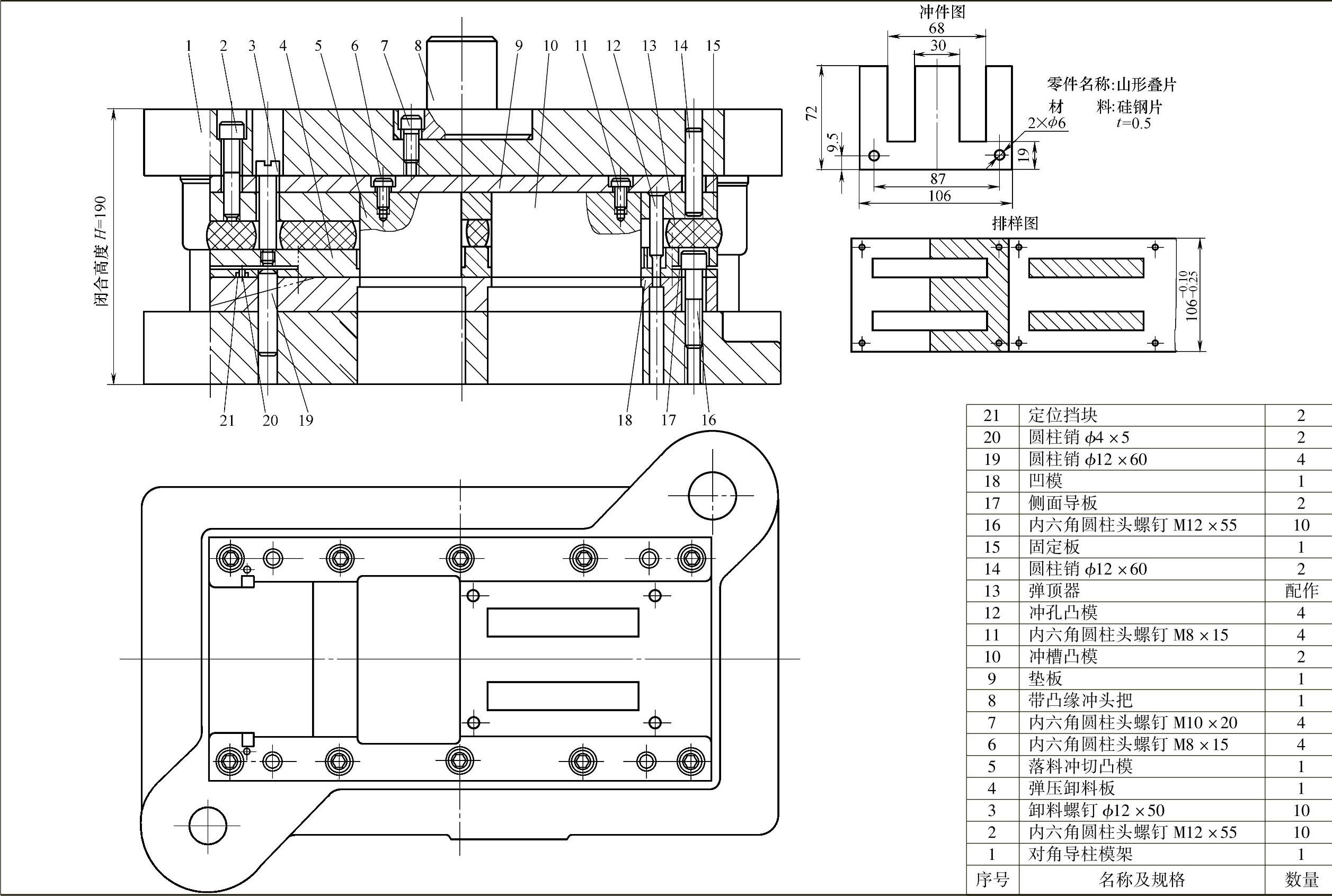

2.改变模具类型

图7-16所示同样是一套冲切成形“山”形片的模具,但却是一套级进模,它的特点在于:

1)改变了排样方式,将有废料变成了少废料排样,只有结构性废料而没有工艺性废料;用冲孔加切断式落料代替了整体式落料;一模可得两个相同的冲件。结果不但材料利用率提高,生产效率也有提高。

图7-16 一模两件串排级进模

2)改变后的模具,凸模的形状得到简化,不管是落料凸模4,或是冲孔凸模7,截面形状只是一个简单的长方形,便于制作和保证形状、尺寸精度。而且也便于其他零件(如:凹模14、弹压卸料板1和固定板10)的制作。

3)条料宽度不再经冲切,直接就是冲件的宽度尺寸,所以规定了位于冲件公差带中间的公差,确保冲件尺寸合格,并有一定磨损余量。

4)落料凸模4实际上只是一个切断凸模。在用切断方式获得一个冲件的同时,分离出了另一个冲件。纵向的切断尺寸略大于冲件宽度,不会在冲件上留下对接痕迹。

5)模具选用双侧面导板11导料,确保导料精度可靠。并排双挡块定位,也可以用侧刃挡板的结构形式。

6)采用弹压卸料,好的压料效果对切断作业有利,尤其是处于前段冲切分离的冲件更好。冲孔废料和落料冲件用漏料方式出模,前端被切割分离的冲件,切断分离后,利用前端质量大从凹模14前端的斜槽滑出而离开凹模,不会影响后面的送料定位。

7)模具制作要点(https://www.xing528.com)

①确保凹模14三个型孔之间的方向、位置关系,以及分别和相应凸模之间的间隙配合。由于材料很薄,凸、凹之间配合的双面间隙不宜超过0.02mm。而且要获得较好的剪切质量,还需要刃口锋利、合适的压料效果、较快的冲切速度来配合。

②两块侧面导板11的方向、位置调整,是模具装配时的重要环节,保证导料槽的宽度和条料的配合,导料位置与型孔中心线对称,导料方向与中心线平行,以及挡料位置是否正确,都对冲件最终的尺寸及两件一致性产生决定性的影响。

8)使用要点

①前步冲孔没有安排定位,可将条料前送到少量超过凹模14落料型孔近端刃口,在冲孔的同时对条料前端实施剪切,即可用于再送料时的定位。而且,还可避免条料端面质量对冲件的影响。

②每条料的尾料部分冲切时,送料操作不便,为了安全,可用厚度不大于材料厚度的废料来加以辅助推送。

3.再次改变模具的结构

根据前述模具用切断落料的方式,同时获得两个相同的冲件,还可提高生产效率。经适当改变,还可以同时获得两个不同的冲件。如图7-17所示,就是一模可以获得两个不同冲件的级进模,它的主要特点是:

1)利用冲件相同的材料和厚度、宽度尺寸相同,只是长度尺寸不同的特点,同样用冲孔加切断式落料的方式成形,每次冲切可以获得两个不同尺寸的冲件,不但效率高,而且还减少了模具数量和冲压设备占用。

2)由于冲件尺寸精度较高,直接用条料宽度来决定冲件宽度不太合适,所以,采用了并排双侧刃7来剪切形成冲件宽度,可以确保尺寸的稳定性,也有利于提高与导料槽的配合精度。

3)切断落料用于冲切尺寸较小的一件,可以使模具更加紧凑。

4)模具仍然采用弹压卸料的方式,有效的压料可以改善剪切质量。还安装了承料板12,使送料操作更加方便、稳妥、安全。

5)模具制作的重点,仍然是凹模的制作质量。这套模具的侧刃7的冲切,不仅仅是为了定距,还要保证冲件的宽度尺寸、两侧刃的相距位置和中心对称,切面与中心线的平行度,以及剪切的前后位置等,都可能对冲件质量产生影响,另外就是侧面导板14的方向、位置调整。

6)使用时注意的重点仍然是每条料的首步定位和尾料操作。为保证条料前端的不规则形状不对首个冲件产生影响,首步送料只让两侧刃有少量冲切,再往前送就进入正常状态了。被剪切分离出来的冲件,由于前端没有障碍,所以凹模18未安排斜槽,而是靠条料送料时将其推离凹模。

图7-17 一模不同两件串排级进模

图7-18也是和前述相似的模具,只是冲件尺寸更大,还有两个圆孔要冲,采用了和图7-16类似的排样和模具结构形式,只有冲孔结构性废料,一模两件串排,既节约材料又提高效率。由于模具型孔分布长度大,所以采用了加长型对角导柱模架。为防止使用时模具悬空距离太长而影响底座的强度,可改垫铁纵向摆放为横向摆放,底座悬空的距离就会大大缩小,而且也不会影响正常漏料。

图7-18 加长模架级进模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。