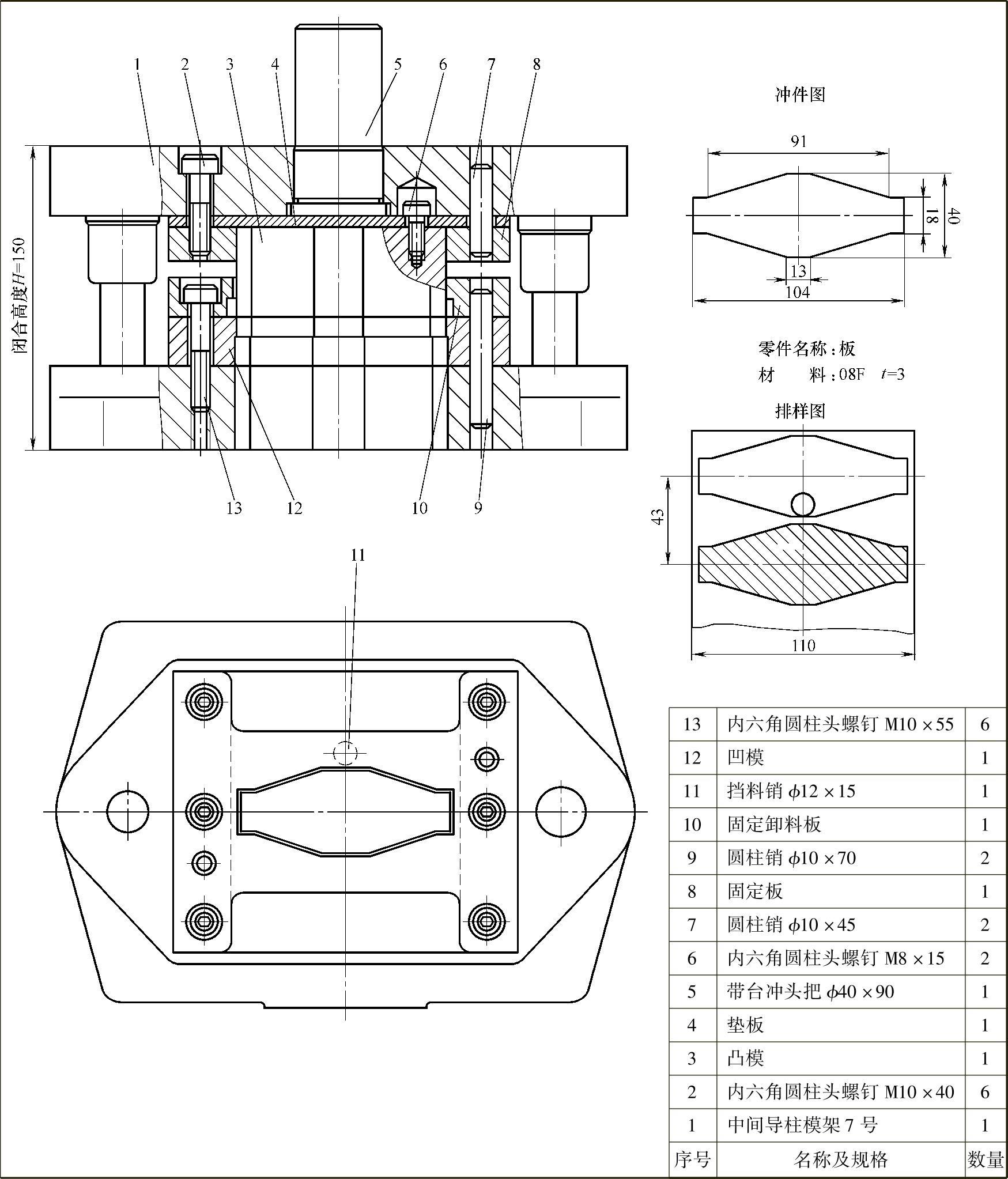

1.工艺改进前的模具

图7-11所示是一套一模一件的落料模,它的基本特点是:

1)模具选择了单件横排排样,生产效率较低,材料利用率不高,但模具结构简单,制作容易。适用于批量不大的生产场合。

2)纵向送料,挡料销11定位。固定卸料板10带导料槽,直接为条料送进提供导料,中部前后两端开缺,方便送料操作。

3)直通式凸模3,用螺钉6拉紧固定。

4)固定卸料,冲件用漏料方式出模。

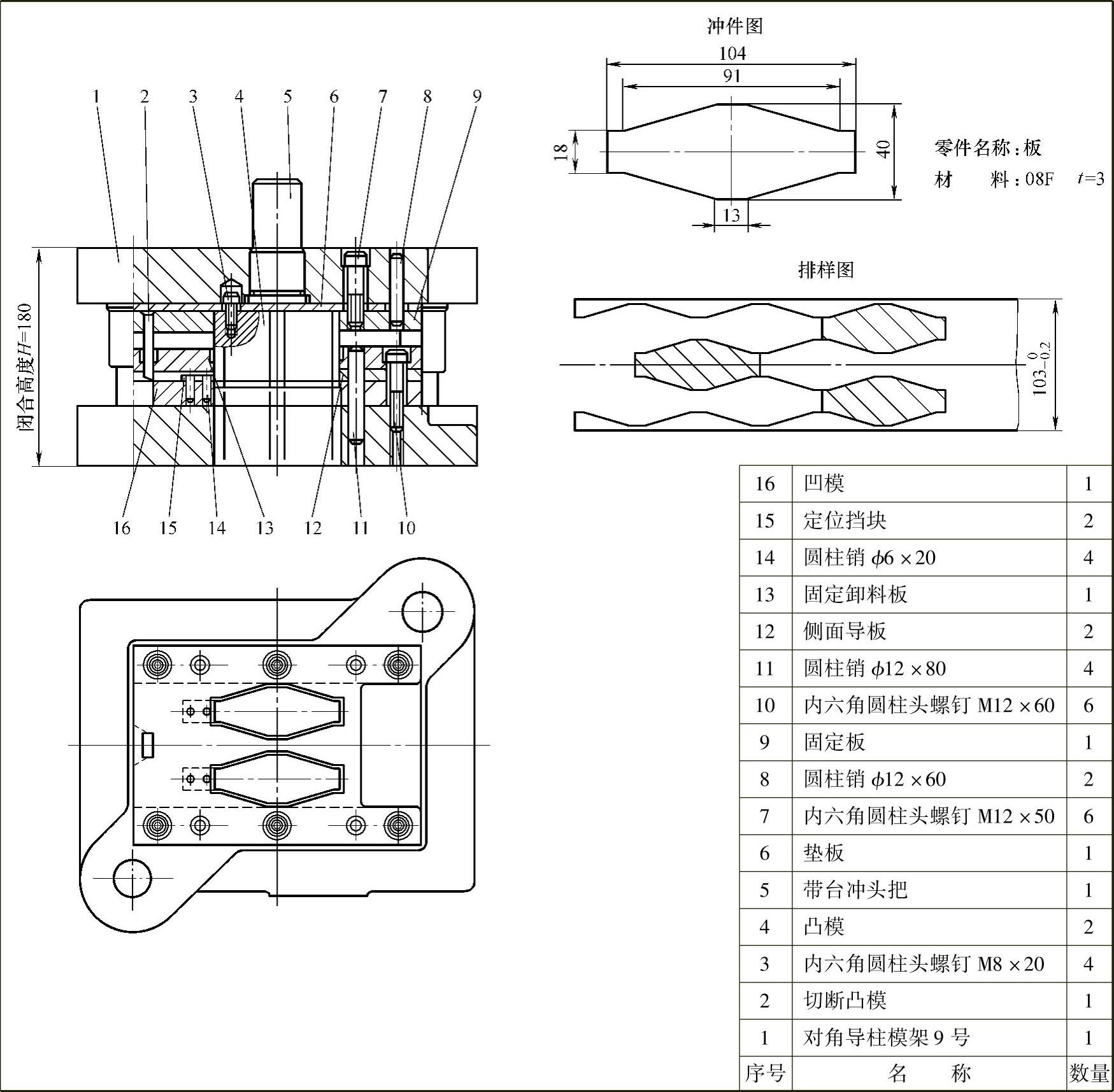

2.工艺改进后的模具

图7-12所示是工艺改进后的落料模。它的主要特点是:

1)利用冲件外形及尺寸关系的特点,选用三件纵向错位排样,除两侧有不可避免的结构性废料和少量搭边外,中间无废料。所以,材料利用率应较单件排样有大幅度提高。而且,生产效率也提高了两倍。

2)模具采用两件整体成形落料,同时形成第三个冲件的两侧,再用切断方式分离出第三个冲件,模具结构显得紧凑。

3)横向送料,并用侧面导板12导料,便于导料槽宽度及导料方向的调整。以免对第三个冲件的成形带来不利影响。同时,为减少操作误差,对条料宽度提出了较高的公差要求。(https://www.xing528.com)

4)采用定位挡块定位,两侧冲件前端不需冲切,可将凸模4前端刃口倒钝。

5)模具采用固定卸料方式,固定卸料板13前端孔与切断凸模2实现良好配合,可给切断凸模2提供支撑,防止因单面冲切产生的侧向力引起偏斜而影响切断效果。固定卸料板13后部开缺,方便送料操作。

图7-11 一模一件落料模

6)落料用凸模4为直通式,便于切割成形加工,用螺钉3拉紧固定。

7)制作要点:主要在于控制和协调落料成形尺寸和冲切后形成第三个冲件尺寸的关系,以及左右两个冲件前后位置和方向的关系,尽可能使三个冲件的最终尺寸在不超差的情况下接近。另外就是装配时侧面导板12的方向调整,应与型孔形成的送料方向平行。为保证定位挡块使用时的可靠性,可适当增加长度,中间安排一个沉头螺钉压紧。

8)使用时,为保证头两个冲件前端不受条料不规则影响,可送料略超过凹模16落料型孔后侧边缘,让凸模4进行一次局部冲切,就可保证最先成形的两个冲件前端规则。每条料的尾部送料不够方便,可用辅助工具推送,注意操作安全。

图7-12 一模三件落料模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。