由于标准模架是受凹模的外形尺寸决定的,凹模外形尺寸的决定又是根据工作用型孔的分布,确保足够合适的强度,加上必需的装配固定用孔占用的面积来综合决定的。而且标准的凹模,长宽尺寸大多同步变化。如果遇上型孔分布很特殊时,就会出现面积利用失调,模具规格选择困难。改用变形的标准模架就会解决上述难题。

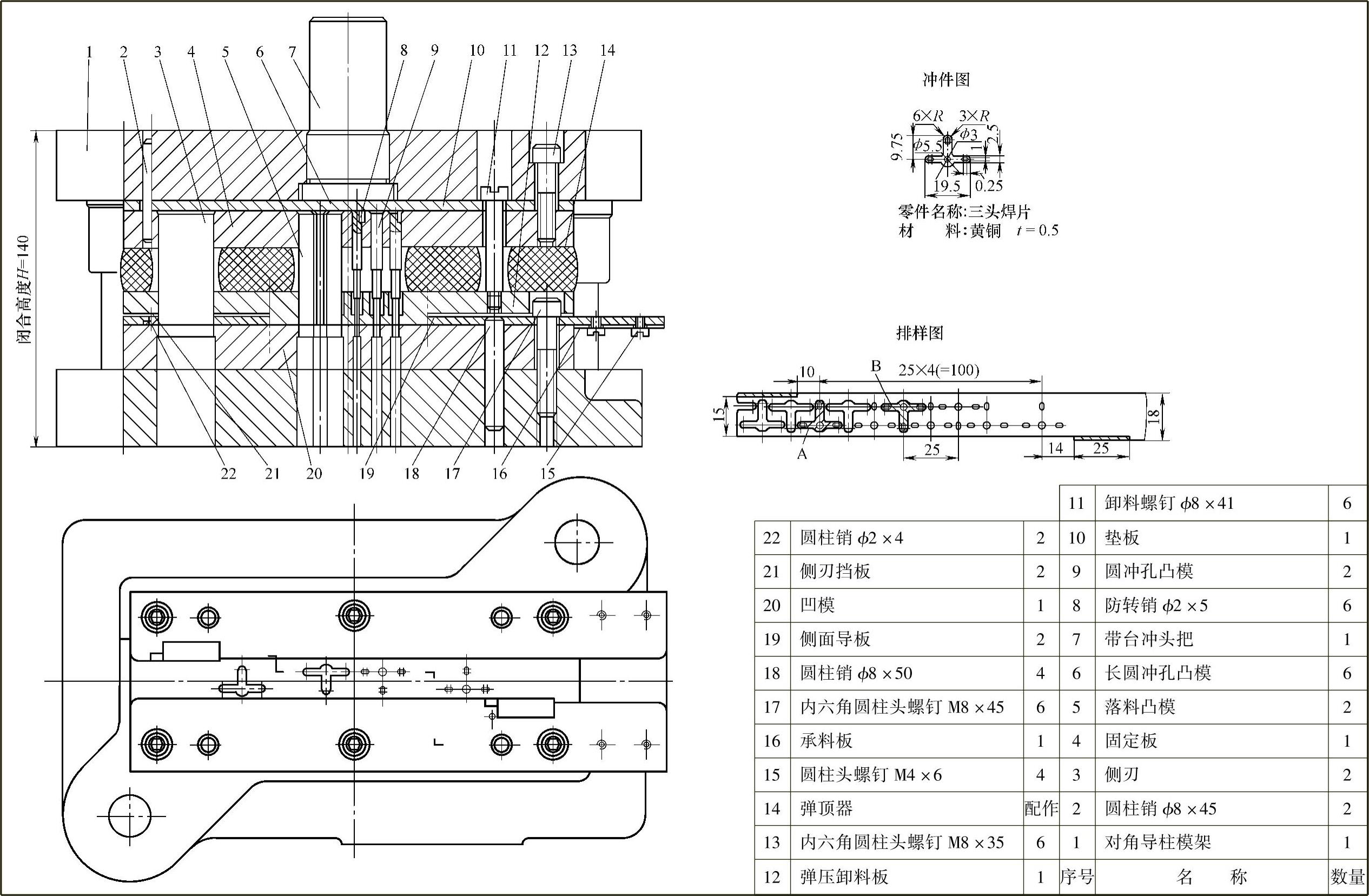

图6-15所示就是一套加长型模架,冲孔落料工艺组合的级进模。模架加长的原因如下:

1.冲件结构分料

冲件为三头焊片,呈“T”字形,三个顶端和交叉中心处各有一孔,由于尺寸小,成形内容多且集中,不便采用复合冲切成形的方式。也不利于解决材料利用率的问题。级进冲切成形方式就成了必然的选择。

图6-15 加长模架级进模

2.排样

1)采用交叉对排的排样方式,可以提高材料的利用率。同时利用级进冲切时冲孔和落料安排在不同位置,凹模的强度、固定板型孔的安排和装配时凸模的位置调整都可以得到解决。

2)从排样图看级进成形过程:

①选择了双侧刃定距方式,这是小型件、薄材料、级进次数较多时的理想选择:导料和定距精度高,冲件成形各部分的方向、位置精度容易得到保证,且质量比较稳定。而且操作方便、效率高,不会浪费材料。

②两件的冲孔和落料都间隔一步进行,不但凹模型孔不存在强度或开裂问题,尤其利于固定板型孔的安排和装配时对凸模位置的调整。

③各步的冲切内容:第一步:首个侧刃定距冲切;第二步:冲件A四个孔一次完成冲切;第三步:轮空,目的是拉开和冲件B冲孔的距离;第四步:冲件B四个孔一次完成冲切;第五步:冲件B落料冲切;第六步,再次轮空,必须拉开与A件落料型孔的距离,否则,凹模存在严重的强度问题;第七步:冲件A落料冲切。(https://www.xing528.com)

A件从冲孔到落料相差四步,模具的定距误差将直接影响冲件孔和外形的位置偏差,模具制作时从凹模型孔位置关系、侧刃的冲切长度、侧面导板的位置调整等,都是可能产生影响的因素,应予以高度重视。B件因只一步就从冲孔到落料,通常不易出错,但仍应小心。

3.模具结构的重要特点

1)由于型孔分布在一个狭长面积上,所以选用了非标准的加长凹模20和加长的对角导柱模架1,使模具结构紧凑,制作方便,但有可能无法采购到合适的模架,可以采用自制的方式。

2)双侧刃3定距对材料利用率的保证,对级进次数多的模具优势尤其明显。两侧刃之间约有近10个冲件,若没有前端的侧刃提供定位,就无法完成定距冲切而损失,材料利用率会受到严重影响。安排了侧刃挡板21,定距更加稳定可靠。

3)冲孔凸模都采用加粗带过渡段、铆接结构,提高了小凸模强度。长圆冲孔凸模6因固定端变成了圆形,还安排了防转销8锁定调正的方向。落料凸模5采用直通式,便于切割成形加工。

4)模具选择弹压卸料方式,可以获得好的压料效果,便于观察和操作。增设承料板16,送料操作更加稳妥、安全。

4.模具制作的重点

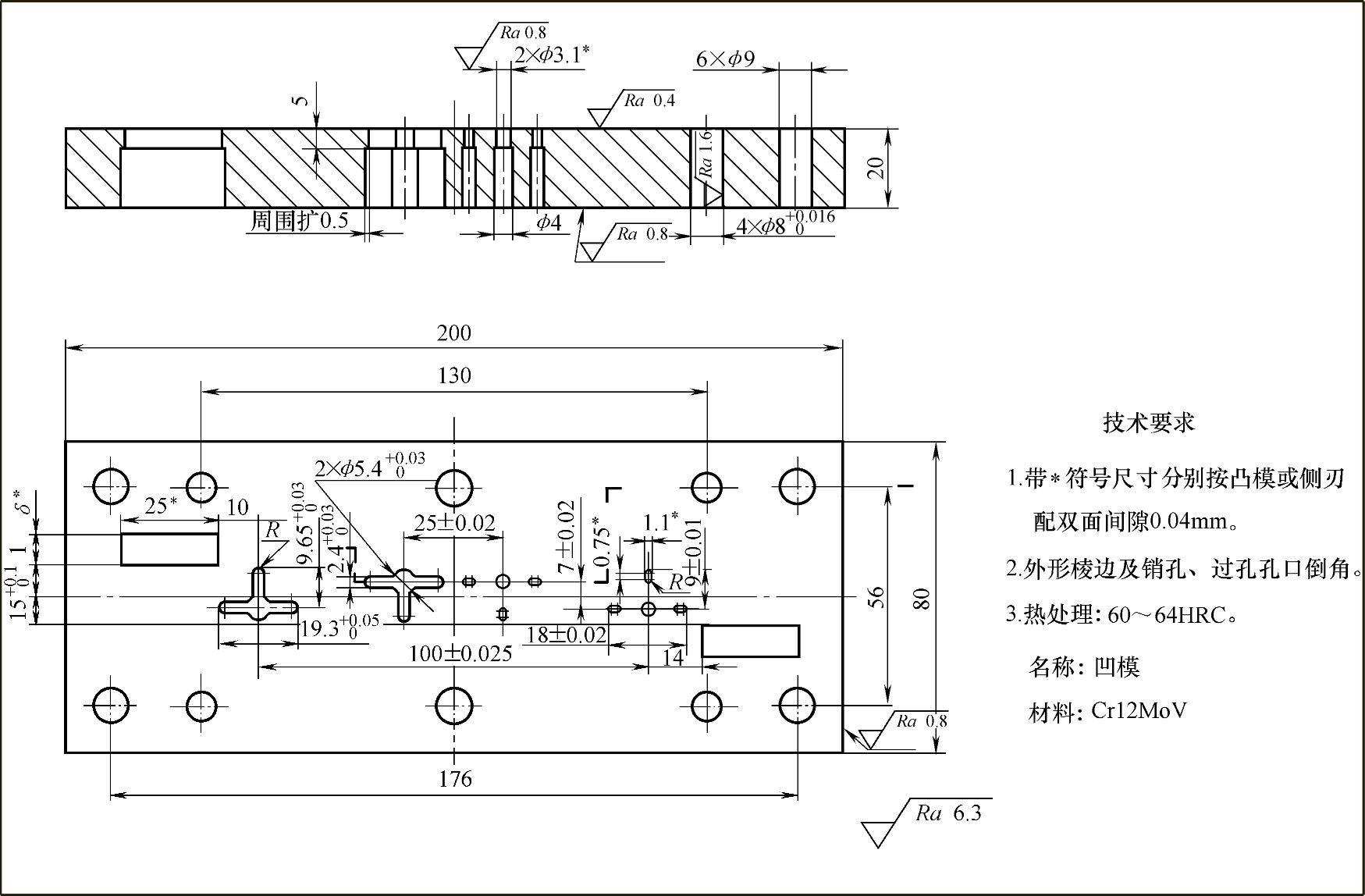

1)确保凹模20的制作质量。如:各型孔间的方向、位置关系,以及分别与各凸模、侧刃之间均匀合理的间隙。侧刃冲切的长侧边与型孔形成的送料方向平行。尤其是首步冲切的侧刃更为重要。图6-16就是本模具的凹模零件图,对用于A件冲孔到落料的型孔中心距离,规定了比较严格的制作公差。还选择了热处理变形小的Cr12MoV合金工具钢来制作。

2)弹压卸料板12的制作:应保证型孔与各凸模配合良好,尤其不能与各冲孔的小凸模发生摩擦或干涉。同时也不能与完成下模部分装配的侧面导板19、螺钉17的头部发生干涉。压料台阶的高度应略大于侧面导板19的厚度,确保压料效果。

图6-16 凹模零件图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。