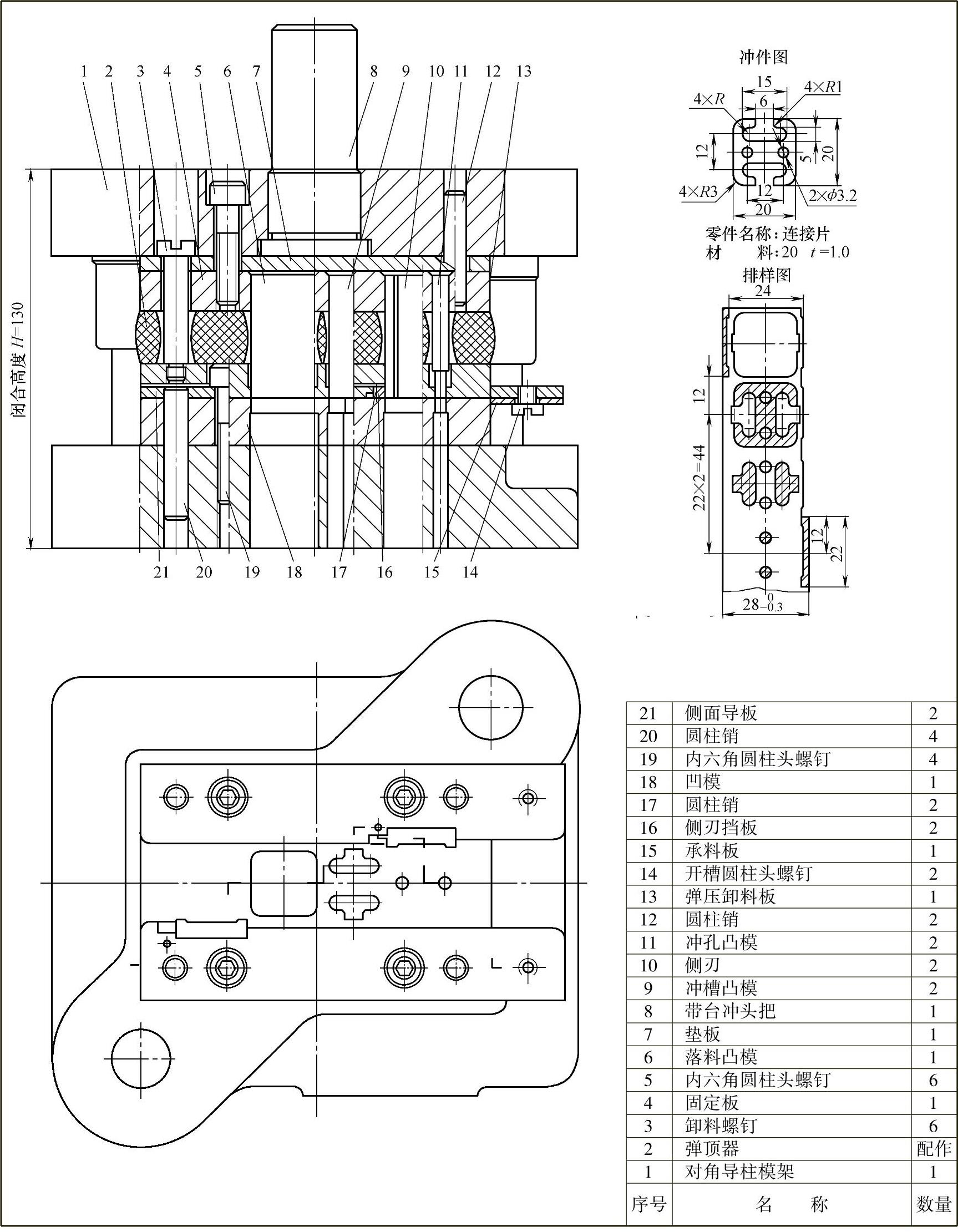

图5-25所示是又一套分解冲切形式的级进模。

图5-25 级进模Ⅴ

1.冲件分料和排样

(1)冲件 冲件外形为正方形,四角有圆弧,除中部两侧有两个圆孔外,另一方面还有两个长圆孔,且中部外侧开缺与外形相通,形成缺口。材料为20钢,厚度1mm。冲切成形的难点在于与外形相通的长圆槽,不能采用复合冲切的成形方式,因为凸凹模制作不便,强度差,无法保证使用寿命。凹模型孔也存在同样的问题,即使用级进冲切成形方式,也必须用分解冲切来解决两处与外形相通的长圆槽部分。

(2)排样 如排样图所示,安排第一步冲两圆孔,以便安排定距侧刃的冲切型孔远离成形孔,也利于固定板孔的安排和装配时的位置调整。第二步同时冲切两长槽,与外形相通的冲切长度略大于外形,以免因误差造成连接部分异常。第三步即可用一个四角带圆弧的正方形凸模完成落料冲切。定距侧刃采用了“K”形保护形式,确保侧刃尖角受损冲切不清角,也不会影响正常送料和定距的质量。

2.模具结构形式及基本特点

1)采用分解冲切方式后,模具的工艺性得到改善,冲槽凸模9成了外形加工,形状、尺寸更易得到保证。凹模18型孔也没有了伸出的悬空部分,强度得到了有效保证。

2)双侧刃10定距精度高,操作方便,效率高,条料全长度都能得到充分利用。安排了侧刃挡板16,定距精度稳定、持久。(https://www.xing528.com)

3)选择弹压卸料方式,既能平稳卸料,还能压料,条料平整,便于操作,冲切状态好,还可保护小凸模。

4)冲件和废料均通过漏料方式出模,不会影响生产效率。

5)侧刃10及各非圆成形凸模,均用直通铆接方式,可以共用坯料切割成形。小圆冲孔凸模11固定端加粗提高强度,同样用铆接固定。

6)安排了承料板15,操作稳妥方便,安全。

7)选用横向送料模具结构紧凑,选择对角导柱模架也较为合理。

3.应重视的问题

主要是确保制作质量,尤其是凹模18各型孔(包括侧刃孔)之间的方向、位置关系以及装配时侧面导板21的方向、位置调整,达到相互协调一致,才能冲切成形理想的冲件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。