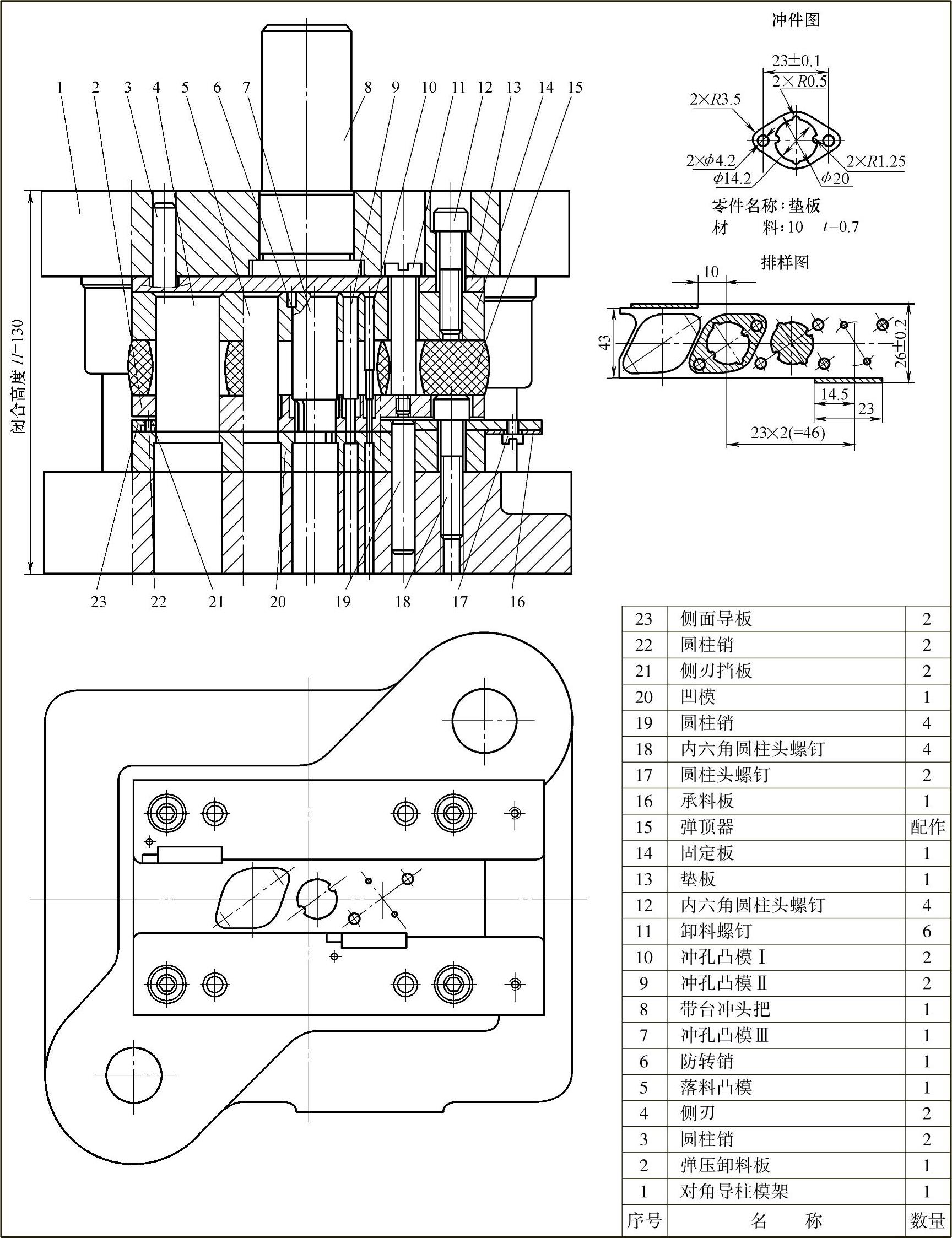

图5-24所示是一套分组、分解方式共用的级进模。

图5-24 级进模Ⅳ

1.冲件分料及排样

1)冲件外形为带圆弧的菱形,除两端有圆孔外,中间还有一个分别有两处凸出和凹进的圆弧。材料为0.7mm厚的10钢。由于三个孔到外形边缘都较小,对凸凹模的强度很不利,所以,不便采用复合冲切成形的方式。选用级进模比较合适,但应注意保证冲件的相互位置关系,尤其两端圆孔中心,还有正负0.1mm的公差要求。

2)排样:

①首先根据冲件的外形,应采用斜排的方式,材料才能得到比较有效的利用。斜排后冲件外形的两个边与送料方向平行,对制作也有好处。

②考虑到三个孔的位置分布及中间孔的形状,首先将中间孔进行分解,用两次冲切来组合完成,即在较前一步先用两个小圆凸模冲切出2×R0.5mm凸出(对于整个零件可算凹进)部分,再经下一步冲孔时,冲孔凸模的形状就简单一些。考虑到冲件两端圆孔有较高的中心距要求,所以应同时安排在一步来完成,就形成了排样图所示的第一步冲四个圆孔,第二步冲中间非圆孔其余部分,第三步落料的状态。

③为了确保导料、定距精度,选用了双侧刃定距的方式。首步侧刃前端距冲孔对称中心14.5mm,可以保证第一个冲件的完整性,而且冲切R0.5mm的小凸模不会形成局部冲切,ϕ4.2mm的凸模较大,强度会好一些,绝大部分参与冲切,不会有侧向力的影响。

2.模具结构形式及基本特点

1)模具用横向送料,双侧面导板23导料,双侧刃4加挡板21定距,导料和定距精度高及稳定性好。条料全长度都能得到利用。(https://www.xing528.com)

2)模具选用弹压卸料方式,兼有卸料和压料两种功能,还能有较好的剪切效果。小凸模可以得到一定程度的保护。也便于观察和移开条料。

3)凹模全为扩孔直刃口,冲件和冲孔废料全部用漏料方式出模,效率较高。

4)冲孔凸模Ⅰ10,不但固定端加粗,还增设了过渡段,强度提高,还可避免疲劳断裂。其余冲孔凸模固定端也都加粗,装配时不会损伤刃口,还便于各部分的配磨加工,获得理想的尺寸及配合关系。由于冲孔凸模Ⅲ7为非圆冲切,固定部分加粗为圆形,所以安排了防转销6锁定已调正的方向。落料凸模5为直通式铆接固定,方便成形加工。

5)模具安排了承料板16,操作更加稳妥方便、安全。

6)选用对角导柱模架1和带台冲头把8,均属正常选择。

3.需要注意的问题

1)小圆冲孔凸模Ⅰ10强度低,除了完成冲切外,还要将凹模20型孔内存留的多个废料逐步顶出,在使用次数较多时,可能引起疲劳变形或折断。制作时最好将凹模20相应型孔研磨出少量斜度,从而减少冲孔废料与刃口部分孔壁的摩擦力,减轻小凸模的负担。

2)模具制作的重点,在于凹模20型孔与导料、定距的关系达到相对理想的状态,方能满足冲件成形各部分的方向、位置关系要求。

3)为保证小凸模不受到意外伤害,模具使用时每条料前两步及尾料冲切时应分别在导料槽范围内前端或后端放置一块与材料厚度相同的金属薄片,以保持弹压卸料板2下端面和凹模20上大面的平行度,确保小凸模的正常状态。未放入条料时,或凹模20长度方向有三分之二以上有条料放置时,应将薄片及时取出,以免形成重叠,对小凸模形成不利影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。