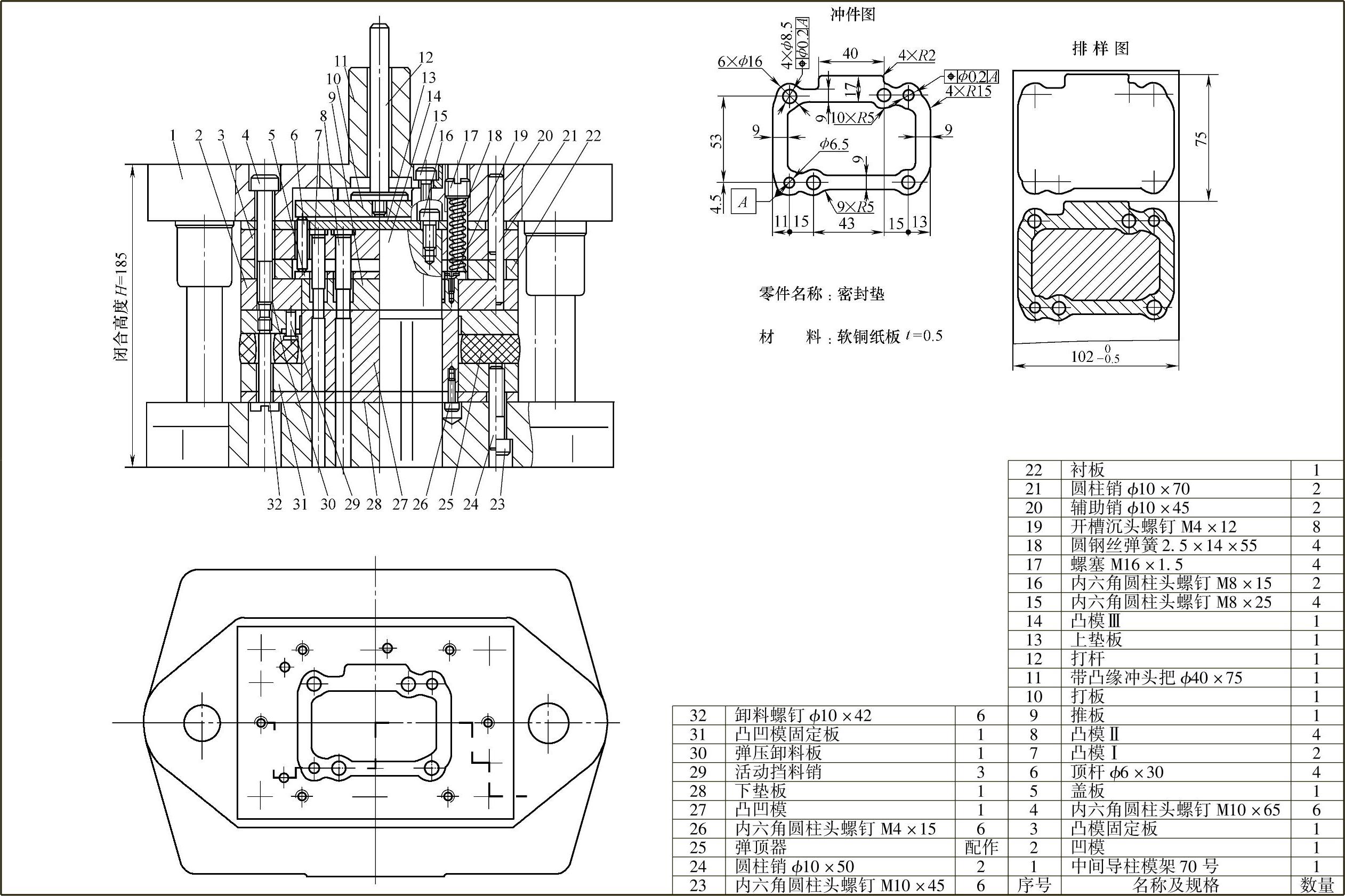

【摘要】:图1-4所示则是一套落料、拉深工艺组合的复合模1.冲件分析冲件为无凸缘拉深件,需要先计算拉深坯料展开尺寸,以便确定用于落料的成形工作零件的工作尺寸。图5-14 复合模2)模具采用倒装结构形式,利于在下模安排模外可调弹压装置,从而获得理想的压料力和较大的压缩距离。5)选用中间导柱模架,操作方便。4)拉深凸模17的顶端应低于凹模13端面一个以上材料厚度,形成落料完成后再进入拉深的工作状态,以免引起干涉。

图1-4所示则是一套落料、拉深工艺组合的复合模

1.冲件分析

冲件为无凸缘拉深件(也可以是有凸缘拉深件),需要先计算拉深坯料展开尺寸,以便确定用于落料的成形工作零件的工作尺寸。计算时应加入预留的切边余量。并决定条料宽度和排样间隔距离。

2.模具结构形式选择及基本特点

1)采用落料、拉深组合工艺形式。对于中、小型拉深件,是比较理想的选择:模具数量少,生产效率高,冲压设备占用也少。

图5-14 复合模

2)模具采用倒装结构形式,利于在下模安排模外可调弹压装置,从而获得理想的压料力和较大的压缩距离。

3)选用开式固定卸料方式,利用固定卸料板12台阶侧面为条料导向和单侧定位,有利于从敞开一侧取出冲件。敞开部分的高度稍大于冲件成形高度,不会影响取件。条料前端用挡料销19定位。(https://www.xing528.com)

4)上模设刚性打料装置,整体式打杆8结构简单,制作方便,上端用限位横销控制作用距离。冲件尺寸较大时,打杆可设计成组合结构形式,有利于节省材料。需要时还可附设弹簧,达到一定压料的目的,拉深件底部会更加平整。

5)选用中间导柱模架,操作方便。

3.需要说明的问题

1)选用通用可调弹压装置,使用时按需要选配组合。

2)本模具对剪切质量无过高要求,不必频繁刃磨刃口,以免增加凸凹模5孔口圆弧的返修工作量。

3)用于带凸缘拉深件时,应控制好相关零件的高度差。

4)拉深凸模17的顶端应低于凹模13端面一个以上材料厚度,形成落料完成后再进入拉深的工作状态,以免引起干涉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。