1.拉深坯件的展开尺寸计算

拉深件以圆形最为典型,坯件可直接用计算方式获得。非圆形拉深用坯件,还要设计展开形状,再计算尺寸,甚至用试验验证的方式来决定。

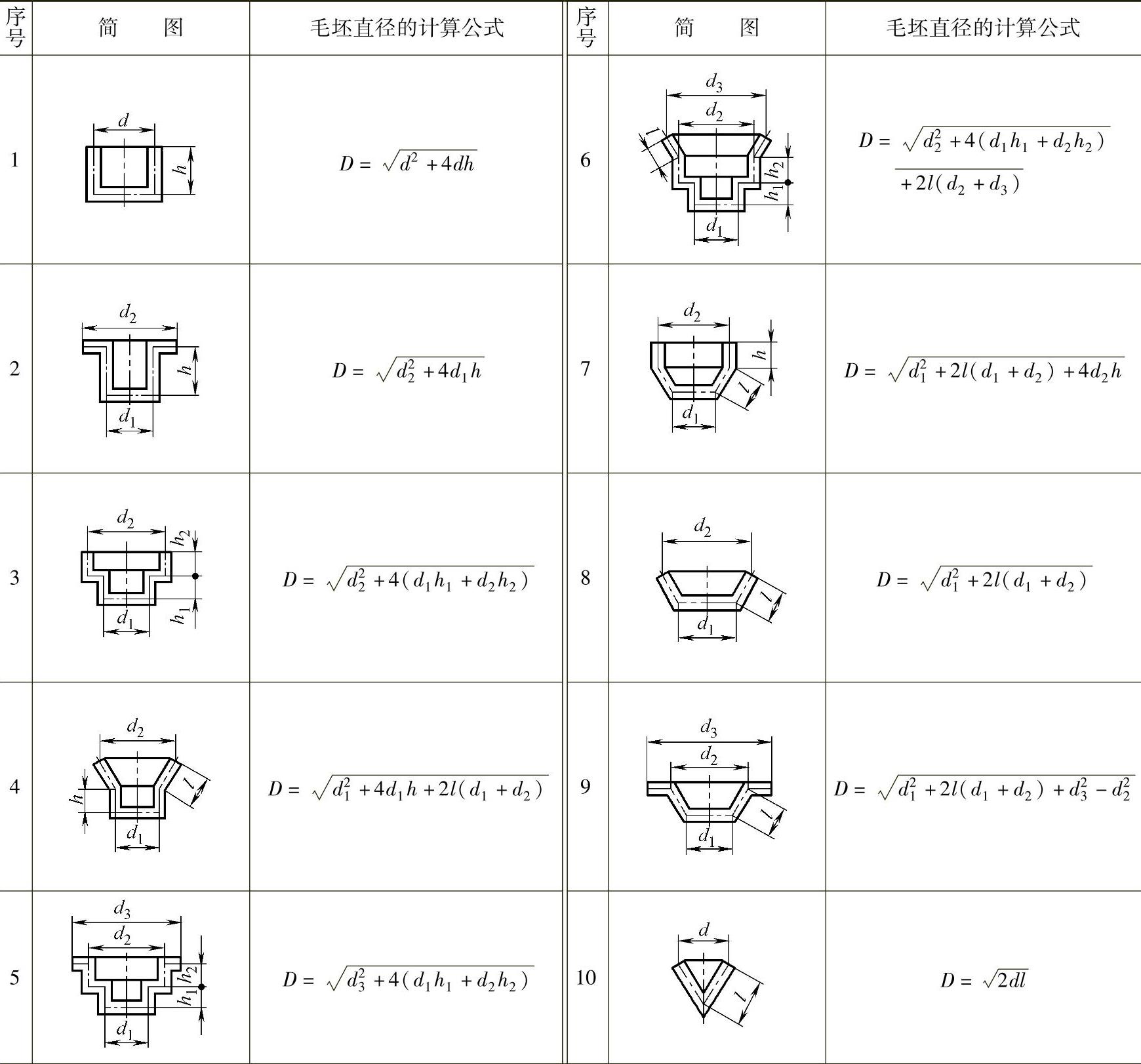

圆形拉深件的坯件展开尺寸计算,可根据零件的不同结构形状,从表4-17中查找计算公式,直接进行计算。受多种因素综合影响,拉深成形后的工序零件,口部端面或凸缘外圆都有不同程度的不规则现象,需要通过后工序切边或补充加工来进行修正。而且必须预留一定修正余量,以保证修正后成形的完整性。所以在进行坯件展开尺寸计算时,应在相应部位适当加大尺寸,为修正工序留出足够合适的余量。

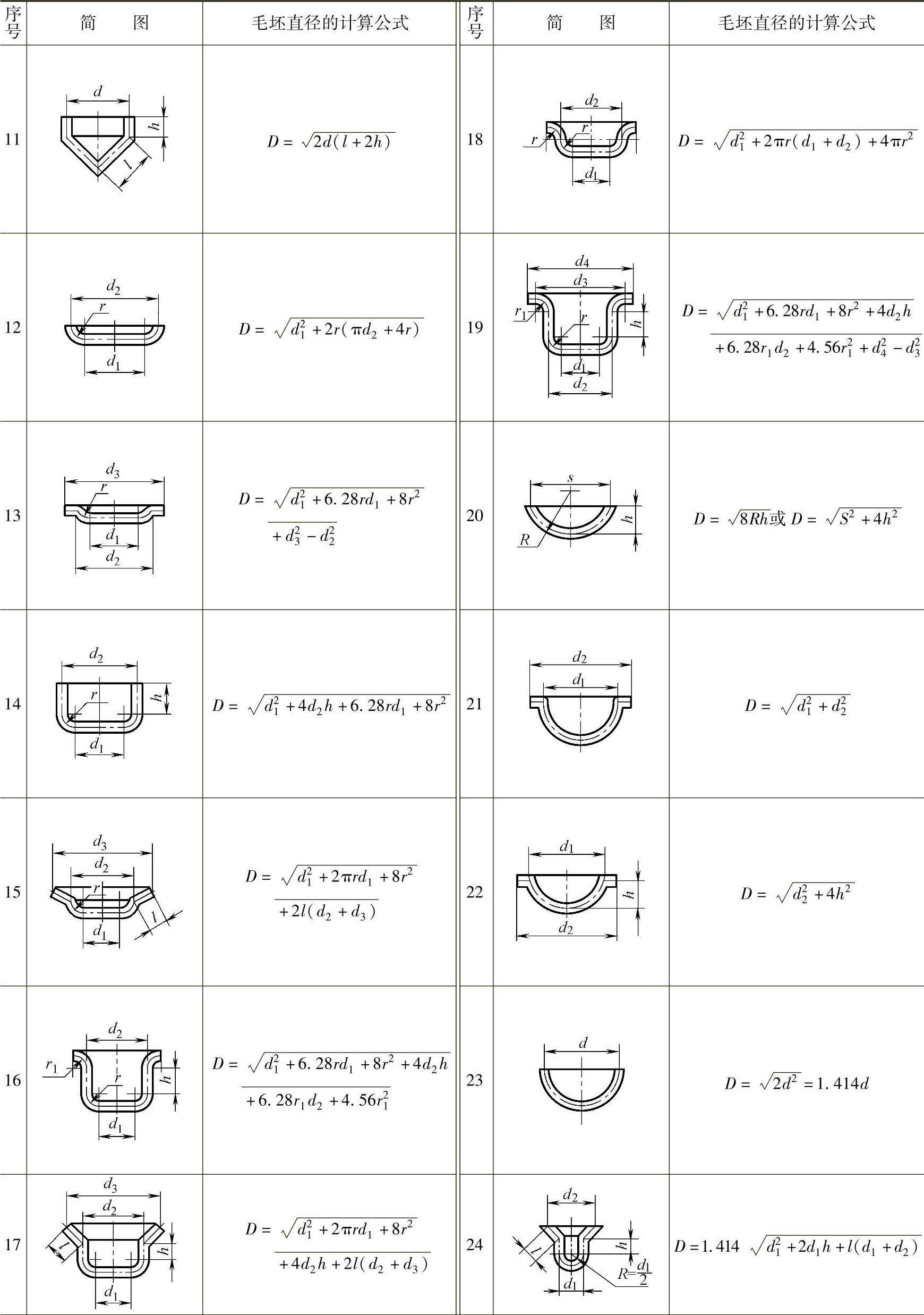

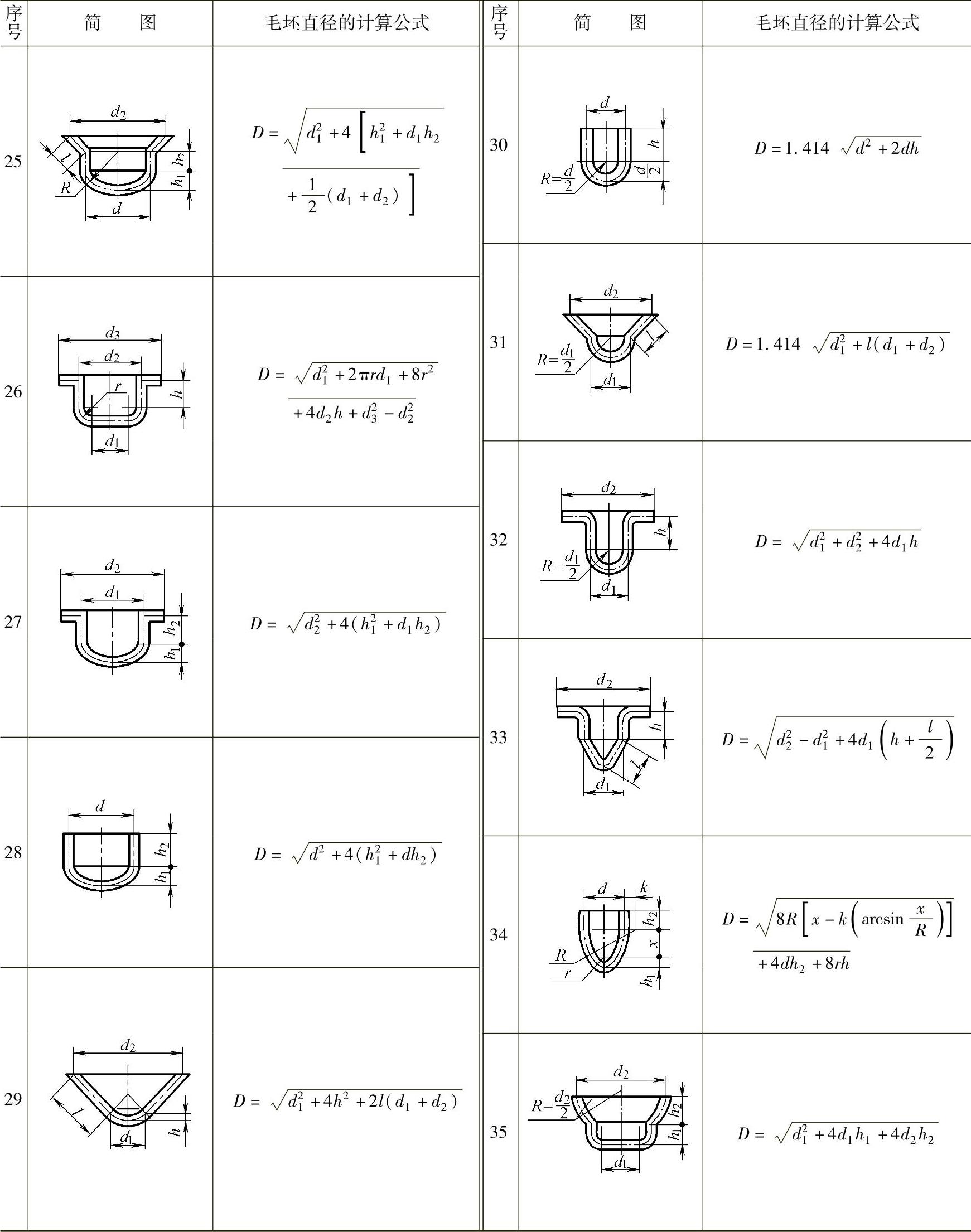

表4-17 旋转体拉深件毛坯直径计算公式

(续)

(续)

2.拉深系数

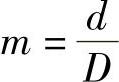

拉深系数是拉深成形工艺的重要工艺参数。合理选择拉深系数对成形是否能获得成功有着重要的影响。拉深系数的计算公式如下:

式中 m——拉深系数;

D——坯料(或前拉深工序坯件)直径;

d——成形后的拉深件(或工序坯件)的直径。

从拉深系数的计算公式中拉深前后的尺寸关系不难看出,拉深前后的直径差愈大,拉深系数就愈小,材料变形程度就更大,加工更难。而直径差愈小,拉深系数就愈大,材料变形程度就愈小,加工更容易。但可能造成拉深次数的增加,引起模具数量的增加和冲压设备占有量的增加。还会降低劳动生产率。所以,选择合理的拉深系数是拉深模设计的一个重要方面。

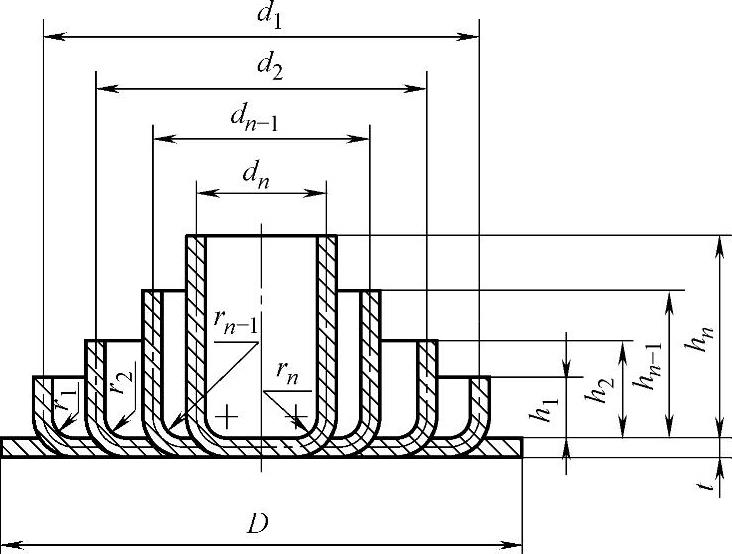

图4-68是圆形拉深件多次拉深变形过程状态图,每次拉深可以达到的最小直径可用计算的方法获得。首次拉深d1=m1D

以后各次拉深 dn=mndn-1

式中 D——首次拉深前的坯件直径;

d1——首次拉深后工件(或工序坯件)的直径;

dn-1——第n次拉深前工序坯件的直径;

dn——第n次拉深后工序坯件(或工件)的直径;

m1——首次拉深时的拉深系数;

mn——第n次拉深时的拉深系数。

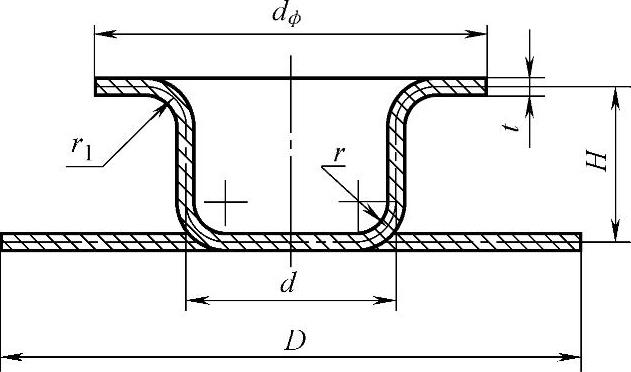

有凸缘拉深时的拉深系数如图4-69所示。

图4-68 多次拉深变形过程

式中 d——拉深后筒形部分的直径;

图4-69 带凸缘拉深件

D——毛坯或前次拉深工序坯件的直径;

m——各次拉深的拉深系数。

拉深系数的选择受多种因素的影响,如:拉深前后的直径;拉深直径和高度的关系;拉深件的圆弧半径;拉深件的材料种类、厚度及软、硬状态等。表4-18~表4-21就是各种情况下供选用的拉深系数。

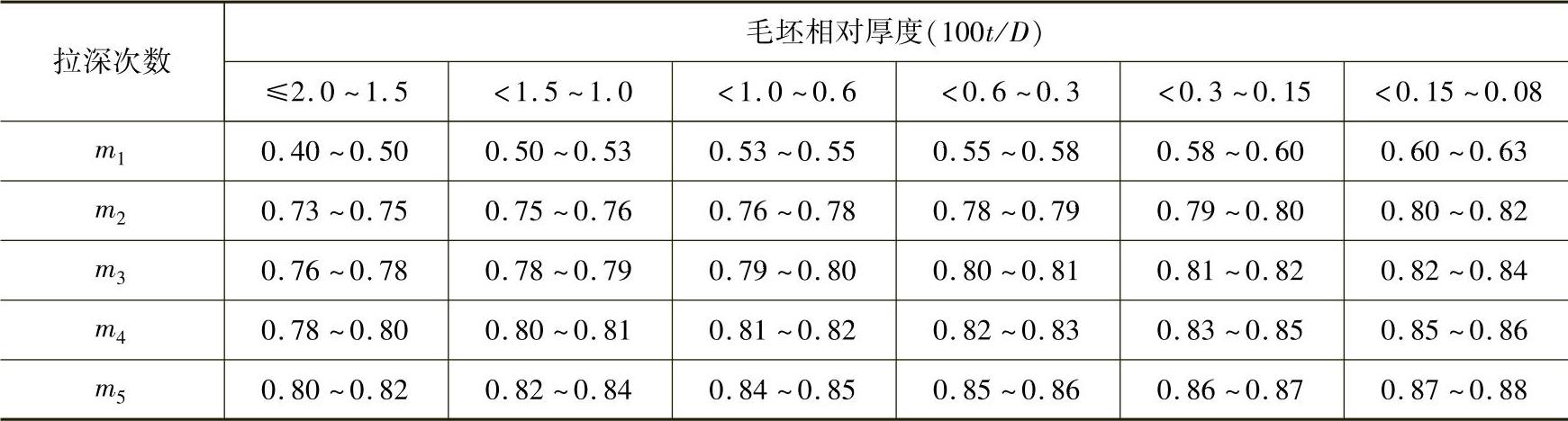

表4-18 圆筒形拉深件(用压边圈时)的拉深系数

注:1.表中拉深系数适用于08、10和15Mn等普通的碳钢及黄铜H62。对拉深性能较差的材料如20、25、Q215、

Q235、硬铝等,应比表中数值加大1.5%~2.0%,对塑性更好的材料,如05、08等深拉深钢及软铝,可比

表中数值减少1.5%~2.0%。

2.表中数值适用于未经中间退火的拉深,若采用中间退火工序时,可比表中数值小2%~3%。

3.表中较小数值适用于大的凹模圆角半径(r=8t~15t),较大数值则适用于小的凹模圆角半径(r=4t~8t)。

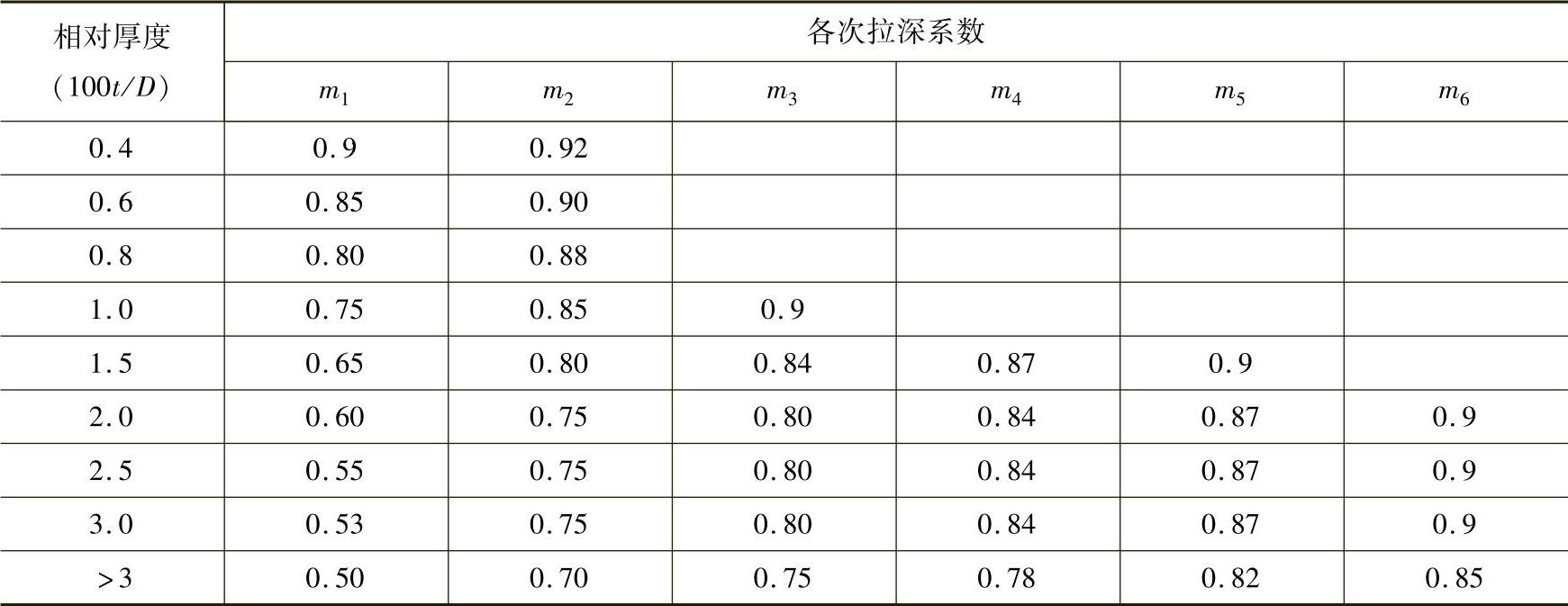

表4-19 圆筒形拉深件(不用压边圈时)的拉深系数

注:表中数值适用情况与表4-18相同。

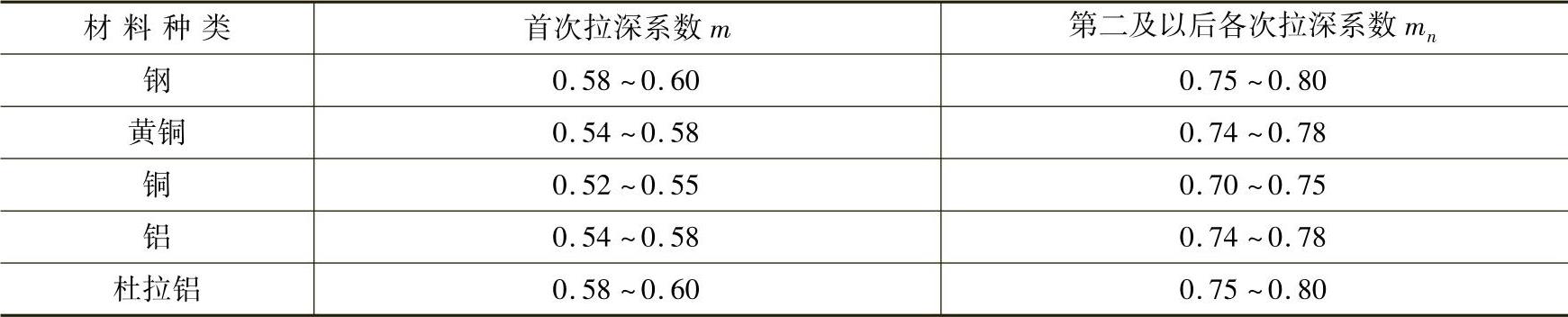

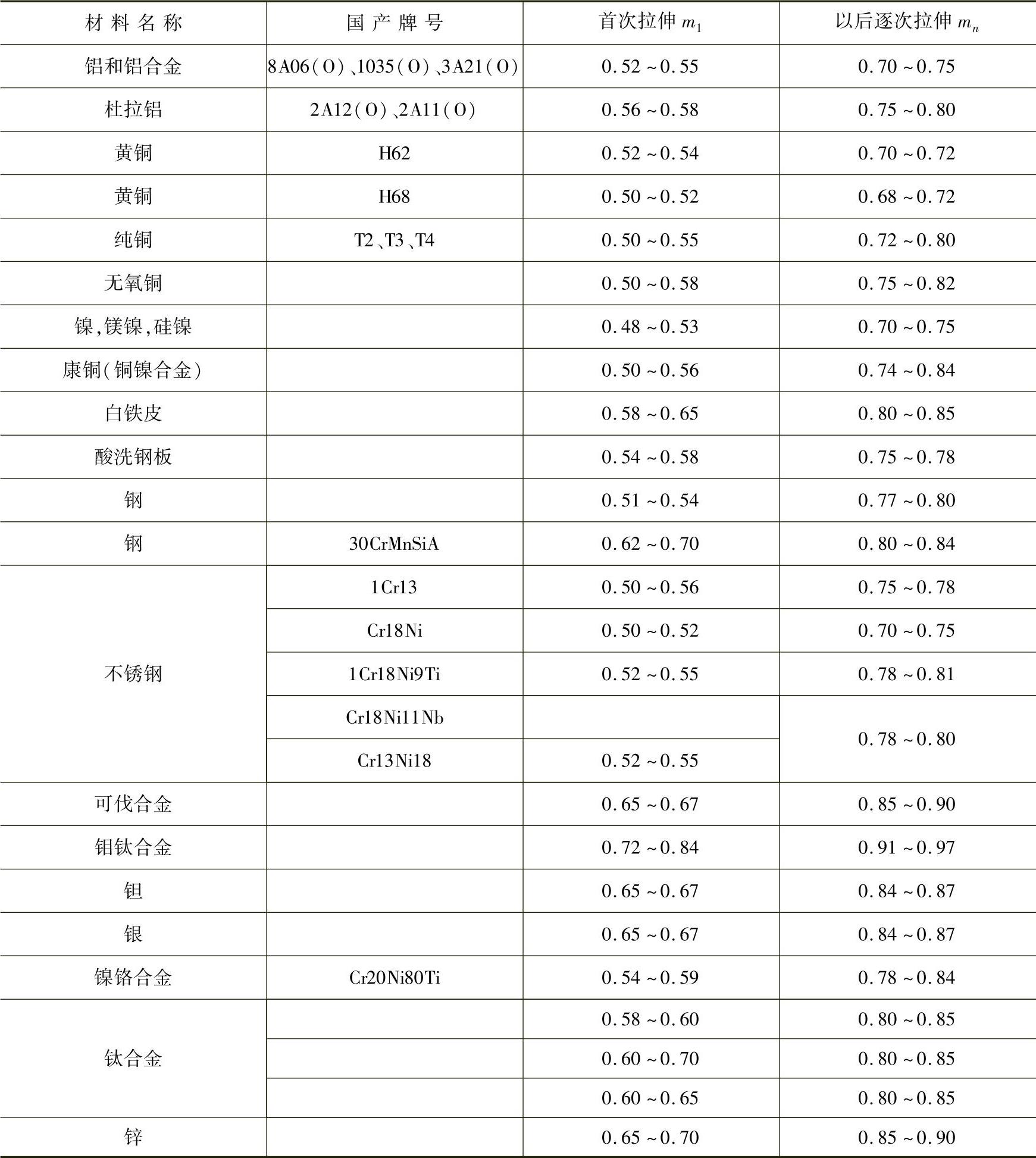

表4-20 各类材料圆筒形有压边圈时的拉深系数

注:若材料厚度小于2mm时,m和m1可选用表中较大的数值,若材料厚度大于2mm时,m和m1可选用表中较小的数值。

表4-21 各种金属材料的拉伸系数(https://www.xing528.com)

注:1.凹模圆角半径rm<6t时,拉深系数取大值,rm>(7~8)t时,取小值。

2.材料相对厚度

×100≥0.62时,拉深系数取大值,

×100≥0.62时,拉深系数取大值, ×100<0.6时,取小值。

×100<0.6时,取小值。

3.拉深时的压边

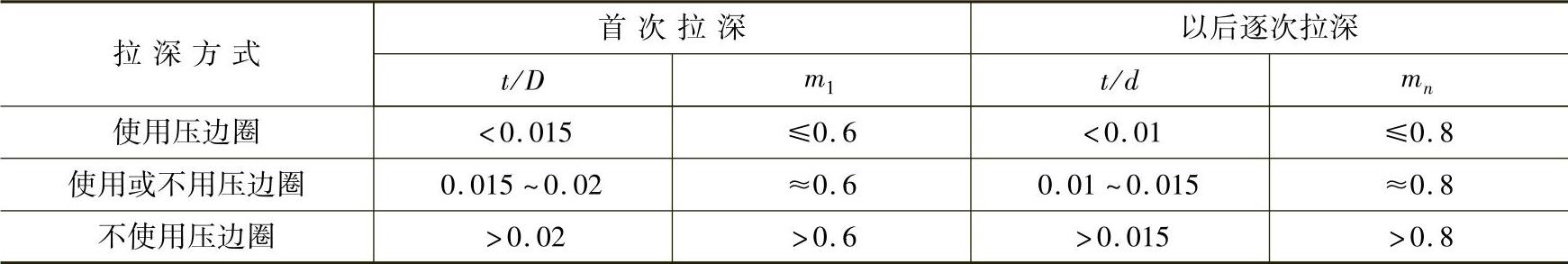

拉深时的压边,可以有效控制材料有规则的变形流动,合理有效的压边,可以避免发生起皱,确保拉深过程的正常。压料力过大又可能干涉材料的正常变形流动,引起变薄、掉底。拉深时是否使用压边圈与材料厚度,坯料(或工序坯件)尺寸大小及拉伸系数有关,可参考表4-22,一般情况,薄材料大多使用压边圈,厚材料趋向于不用压边圈。

表4-22 拉深时是否使用压边圈的参考条件

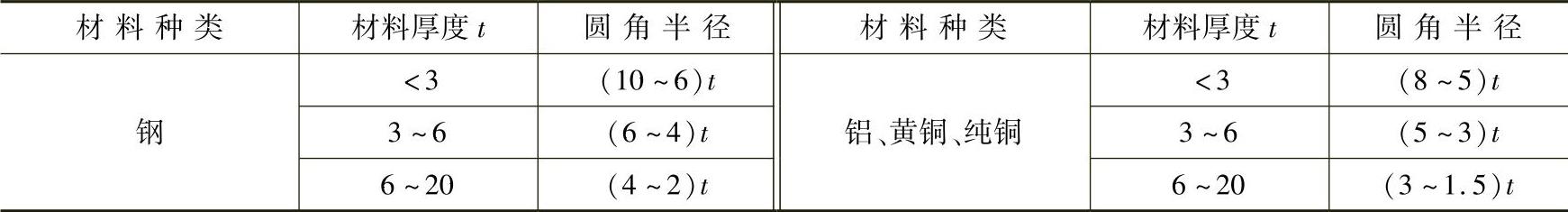

4.拉深模凹模的圆角半径

在拉深变形过程中,材料在凹模孔口位置经过时,是变形最为剧烈的,在快速重新组织的情况下完成流动方向的改变。凹模孔口圆角半径大,会有助于材料的顺畅流动,完成正常的拉深成形作业。当凹模孔口圆角半径偏小时,就会影响材料的正常流动,轻者出现缺陷,重者发生断裂。表4-23就是拉深凹模的理想圆角半径。制作时还应保证连接圆滑,表面粗糙度低。

表4-23 拉深模凹模孔口的圆角半径

注:拉深凸模圆角半径的大小,按以下三个原则来确定:

(1)第一次拉深的凸模和凹模的圆角半径相同。

(2)第二次及以后末次以前的中间拉深,可按前次减半,或作成35°~45°斜面角。

(3)最后一次拉深应按工件实际要求的圆角半径。

5.拉深模凸、凹模之间的单面间隙

凸、凹之间的间隙是拉深模成形工作零件设计时决定工件尺寸的重要依据,同时也会对拉深成形过程及冲件质量产生很大的影响。间隙过大会引起成形不规则,甚至起皱;间隙太小,又会妨碍材料正常流动,引起侧壁变薄,甚至发生掉底、断裂。拉深时凸、凹模之间的单面间隙可用下面的公式计算获得。

Z=tmax+ct

式中 Z——凸、凹模之间的单面间隙;

tmax——同批材料中的最大材料厚度;

t——材料的基本厚度;

c——间隙系数。

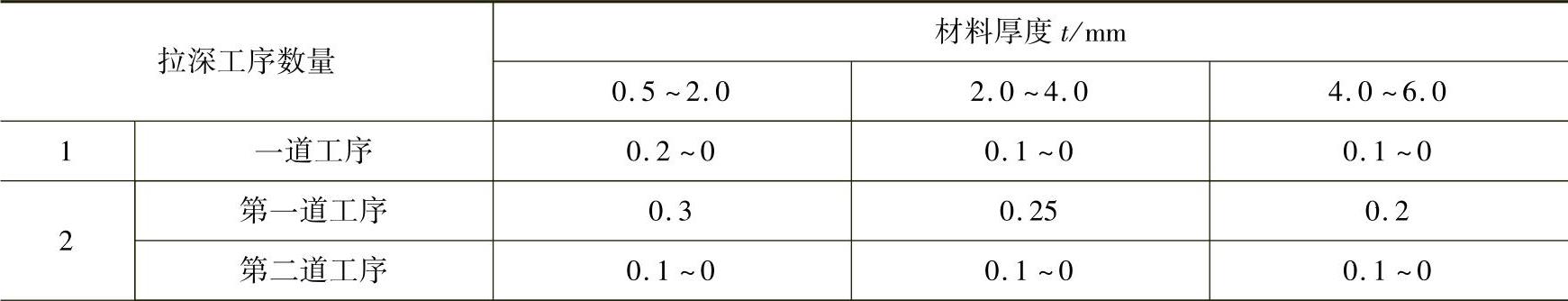

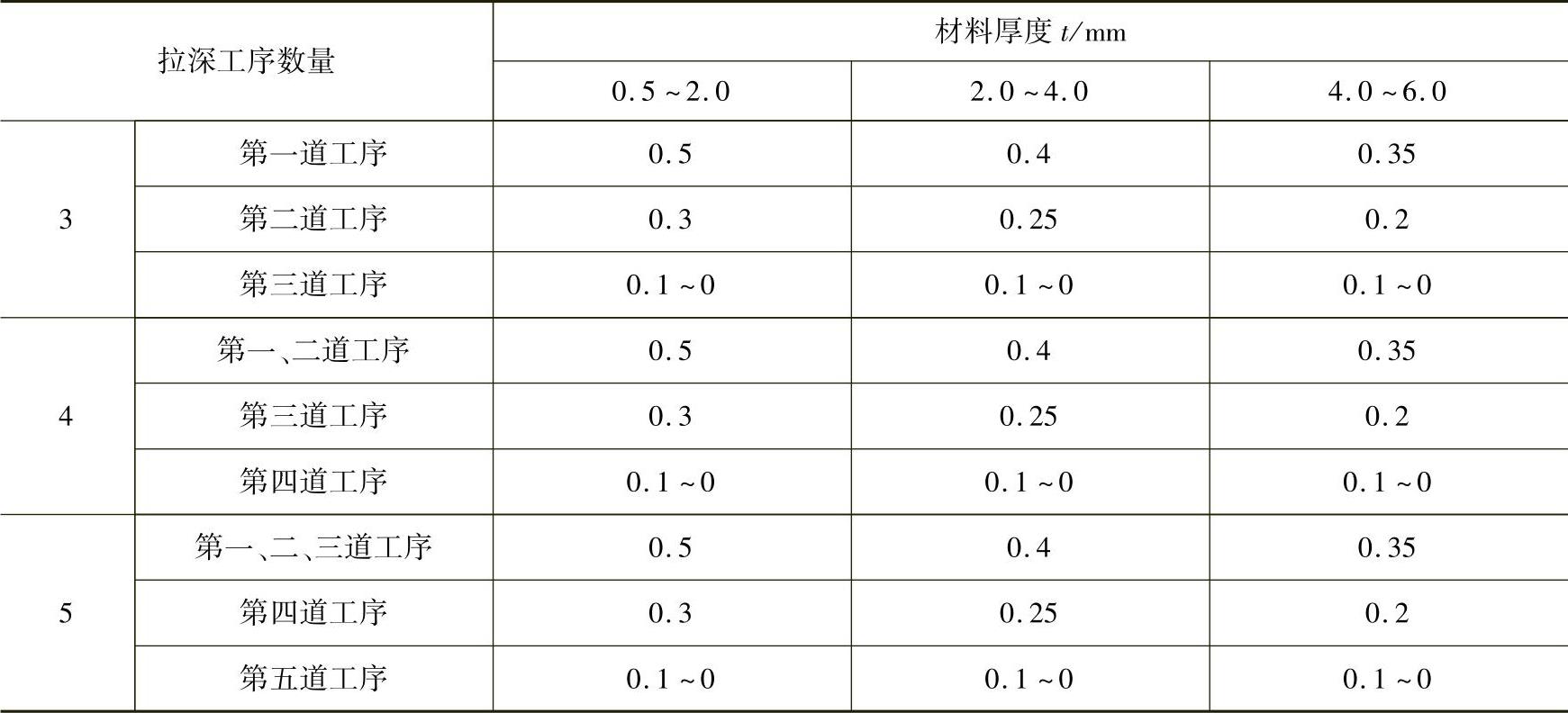

间隙系数用百分数表示,表4-24就是拉深模凸、凹模之间的间隙系数。

表4-24 拉深模凸、凹模之间的间隙系数 (%)

(续)

在生产实践中比较简便、实用的办法就是在模具制作到配作凸、凹模间隙时,直接按测得的冲件实际材料厚度来作为单面间隙。

6.拉深模凸、凹模工作部分尺寸决定

(1)需要注意的问题

1)在进行拉深模的凸、凹模工作部分尺寸计算时,零件有关尺寸的公差,只在最后一次拉深(或整形)时才考虑。

2)凸、凹模工作部分的有效工作长度,应适当大于冲件的成形高度确保冲件成形完整、规则,还有修复、调整的余地。

(2)拉深最后一道工序凸、凹模工作部分尺寸计算

1)拉深件的尺寸标注在外形上时:

凹模成形部分尺寸为Dm=(D-0.75Δ)+δ0m

凸模成形部分尺寸为dn=Dm-Z=Dm-2t

2)拉深件的尺寸标注在内形上时:

凸模成形部分尺寸为dn=(d+0.4Δ)-δ0n

凹模成形部分尺寸为Dm=dn+Z=dn+2t

式中 Dm——凹模成形部分尺寸;

dn——凸模成形部分尺寸;

D——拉深件标注在外形上的基本尺寸;

d——拉深件标注在内形上的基本尺寸;

Δ——拉深件允许的尺寸公差;

Z——拉深模凸模与凹模的双面间隙;

t——拉深件材料的实际厚度;

δm——凹模成形部分的制造公差;

δn——凸模成形部分的制造公差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。