图4-62就是一套完成设计的弯曲模。

图4-62 弯曲模

1.弯曲件工艺分析

弯曲件由四个圆弧和五段直线部分组成,中间有两个小圆孔,材料为2mm厚Q235普通碳素结构钢,零件宽度15mm,直通长条形,弯曲半径为R5,适合弯曲成形。弯曲线与坯件长度方向垂直,坯件的碾压纹向与长度方向平行最为理想。

2.模的结构特点

1)坯件利用已在前工序完成冲切的两个圆孔来定位,同时锁定了方向和位置关系。

2)坯件的展开长度已在前面进行了计算,结果为128.3mm,但最终还需通过试弯来决定。

3)由于冲件宽度不大,模具采用一模三件的成形方式,生产效率高,冲压设备的能力可以得到有效发挥。

4)凸模3采用整体式,直接与带凸缘冲头把1固定连接,结构简单。利用冲件弯曲后的微量回弹不会紧包在凸模3上,所以不需专门安排卸料脱模装置。

5)凹模采用分体组合形式,左右两块组合凹模块4嵌装在底座9的槽内,内侧间隔距离等于凸模3的实际工作尺寸加上两倍的材料厚度,由加工底座9来保证。凹模块4用微量过盈配合的方式嵌入底座9的槽内完成定位,每个凹模块均有两个螺钉5从下部与底座9形成固定连接。为增强凹模块工作时抵抗由内向外的侧向力的能力,底座9两侧有高出的凸台提供支承,确保凹模块4的组合尺寸稳定。

6)定位钉7安装固定在定位推板6上,间隔距离与冲件两孔实际距离一致,定位钉7头部按冲件孔配作,确保良好的定位效果。定位推板6的左右方向尺寸按完成装配的凹模块4配作,并保证与定位钉7安装孔的对称位置关系,确保定位的准确性。

7)定位推板6利用模外通用可调弹压装置完成推件动作,并保证在分模状态时,定位推板6停留在上限与组合凹模块4齐平的位置,以便摆放工序坯件,两侧依靠侧板限位,不会发生偏斜。(https://www.xing528.com)

8)侧板10从两侧和组合凹模块4固定连接,确保组合不错位,还可以在模具上冲压设备安装时为凸模3提供定位,保证定位钉7对正凸模3上的让位孔。

图4-63~图4-67就是弯曲模的主要零件图。

图4-63 凸模

图4-64 侧板

图4-65 定位推板

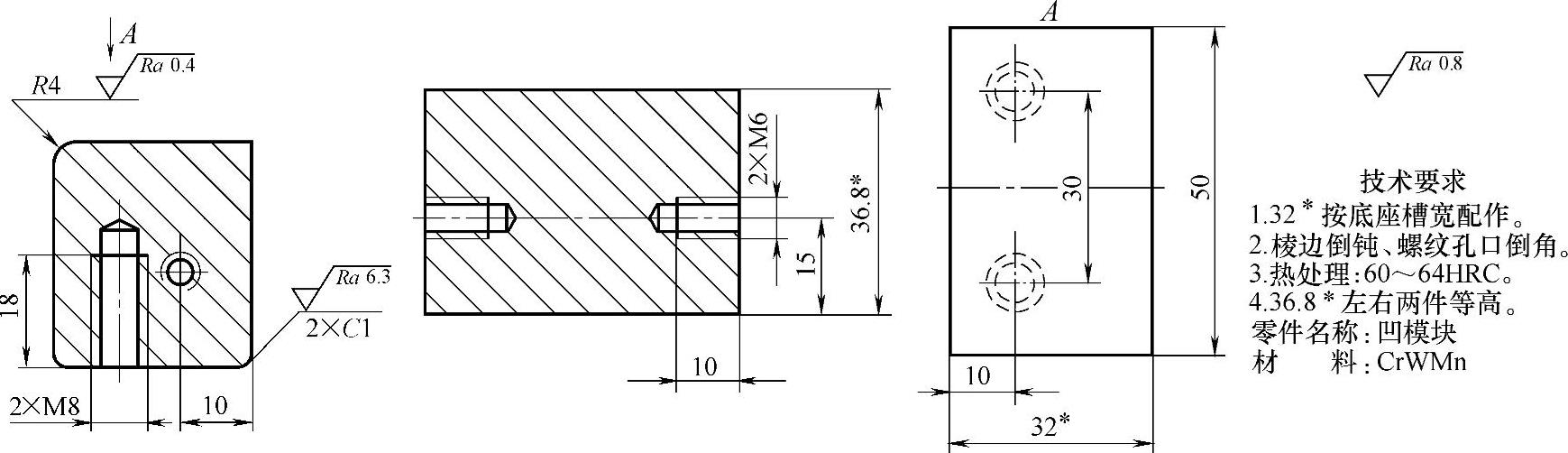

图4-66 组合凹模块

图4-67 底座

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。