1.冲裁力的计算

(1)冲裁力 冲裁力是冲裁类冷冲压模具完成冲切成形所需的基本压力,冲裁力的大小与冲件材料的力学性能、材料厚度及冲切周边长度有关。也是计算冲压力、选择冲压设备的重要参数。

(2)冲裁力的计算公式

式中 F——冲裁力(kN);

τb——材料的抗剪强度(MPa);

t——冲件材料厚度(mm);

L——模具冲切周边长度总和(mm);

1.25——冲裁力修正系数,主要是考虑到材料厚度及力学性能的不稳定,周边长度计算

尺寸和最终的实际尺寸可能的误差,凸、凹模长期使用过程中变化,材料的冷

作硬化等对冲裁力的影响,而给予的一个安全系数,确保冲压设备的安全。

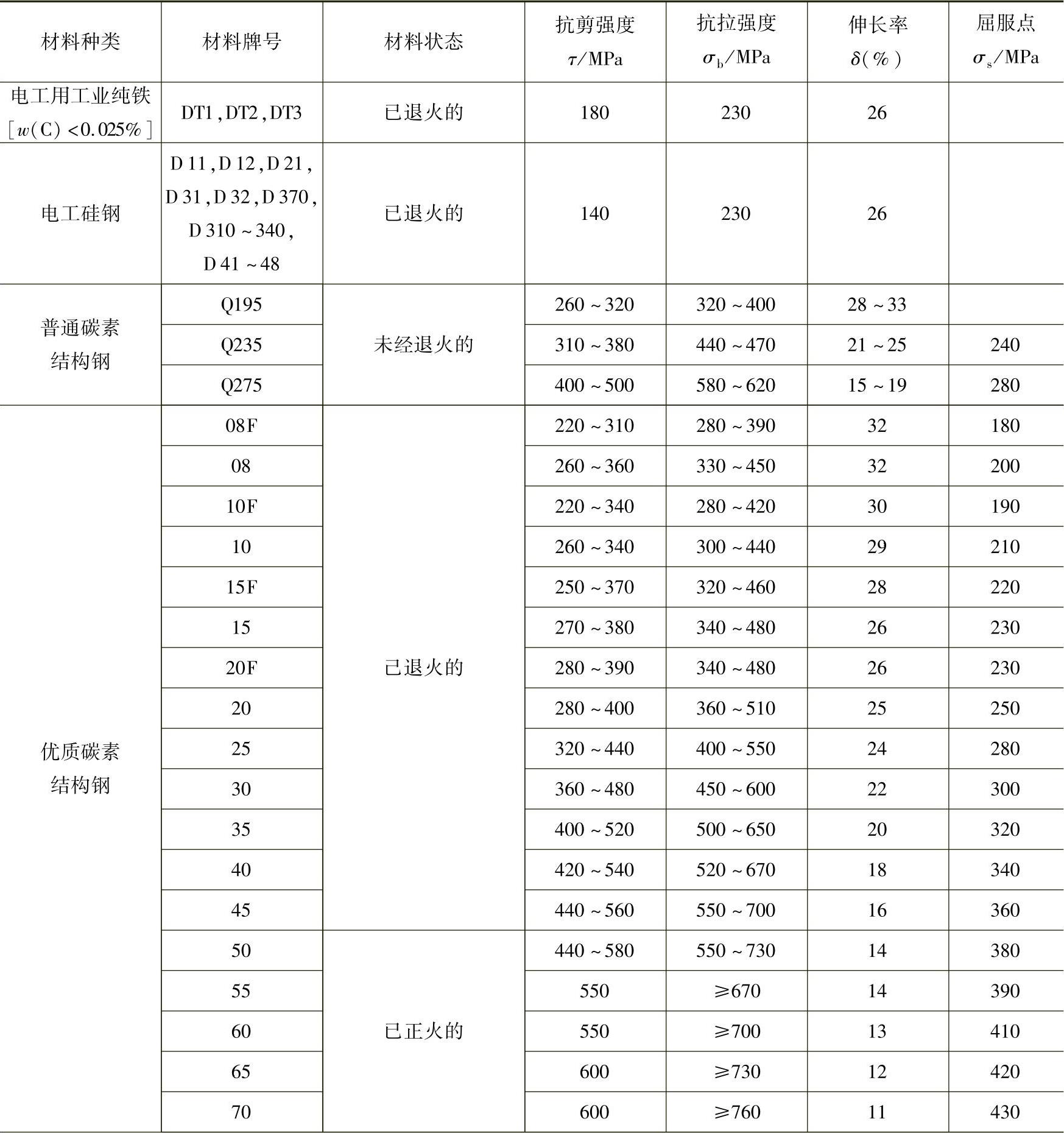

表4-10、表4-11及表4-12分别是钢铁材料和非铁材料的力学性能。其中就有计算冲裁力的抗剪强度以及各种非金属材料的抗剪强度。各种材料的抗剪强度还可以从相关的材料手册中查找,对于数值有范围的,为保险起见,宜选择上限进入公式计算。

表4-10 钢铁材料的力学性能

(续)

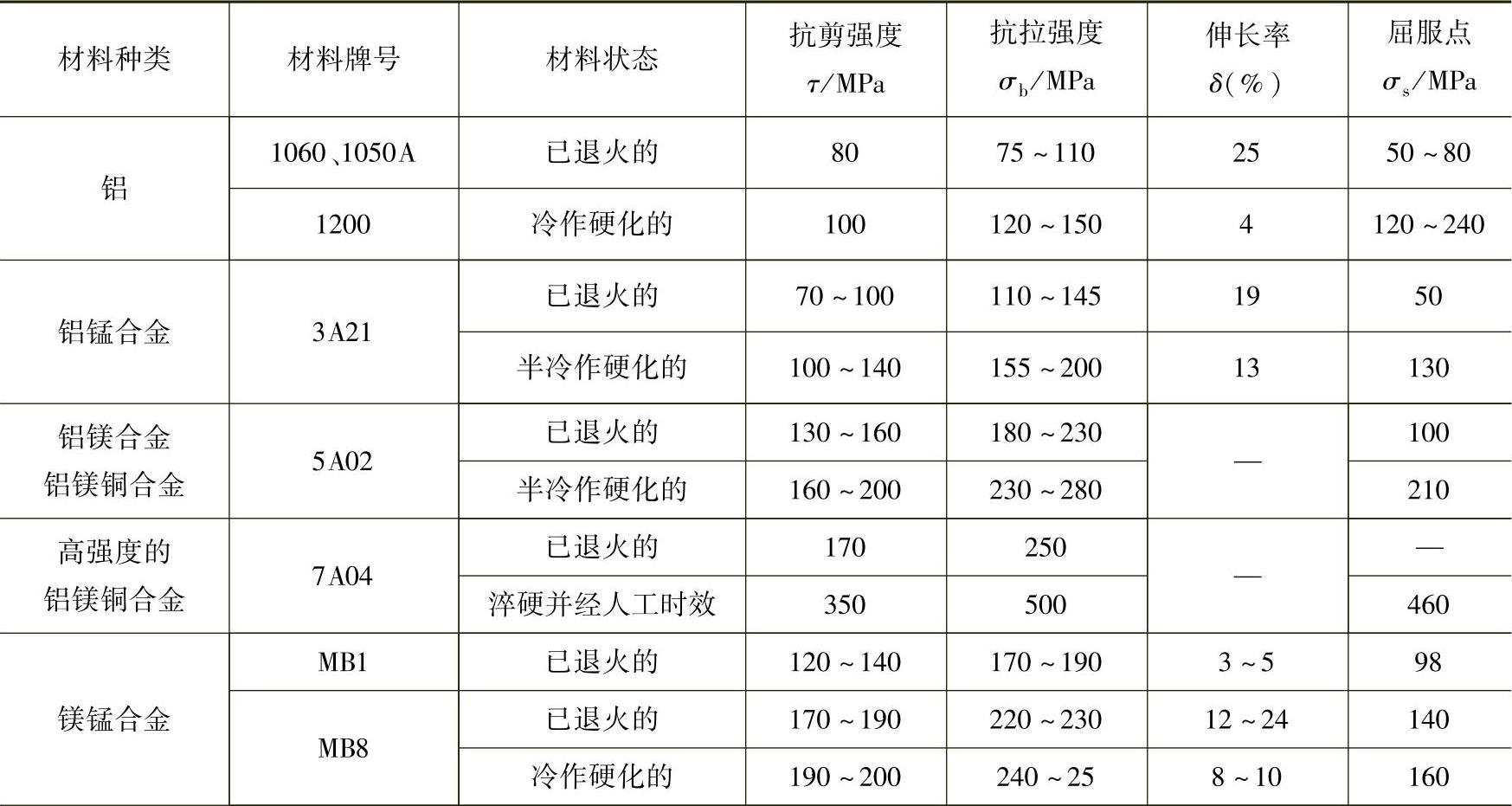

表4-11 非铁材料的力学性能(一)

(续)

(续)

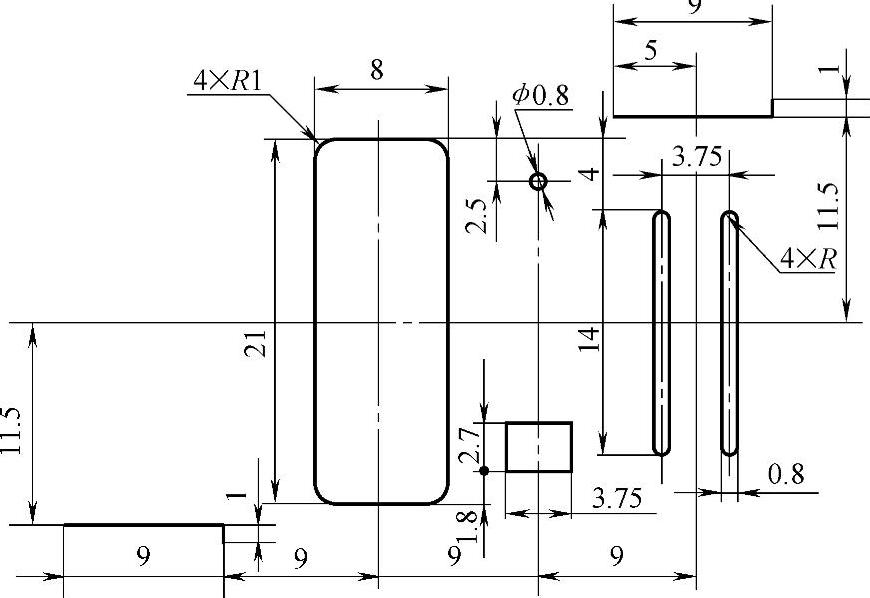

表4-12 非金属材料的极限抗剪强度

(续)

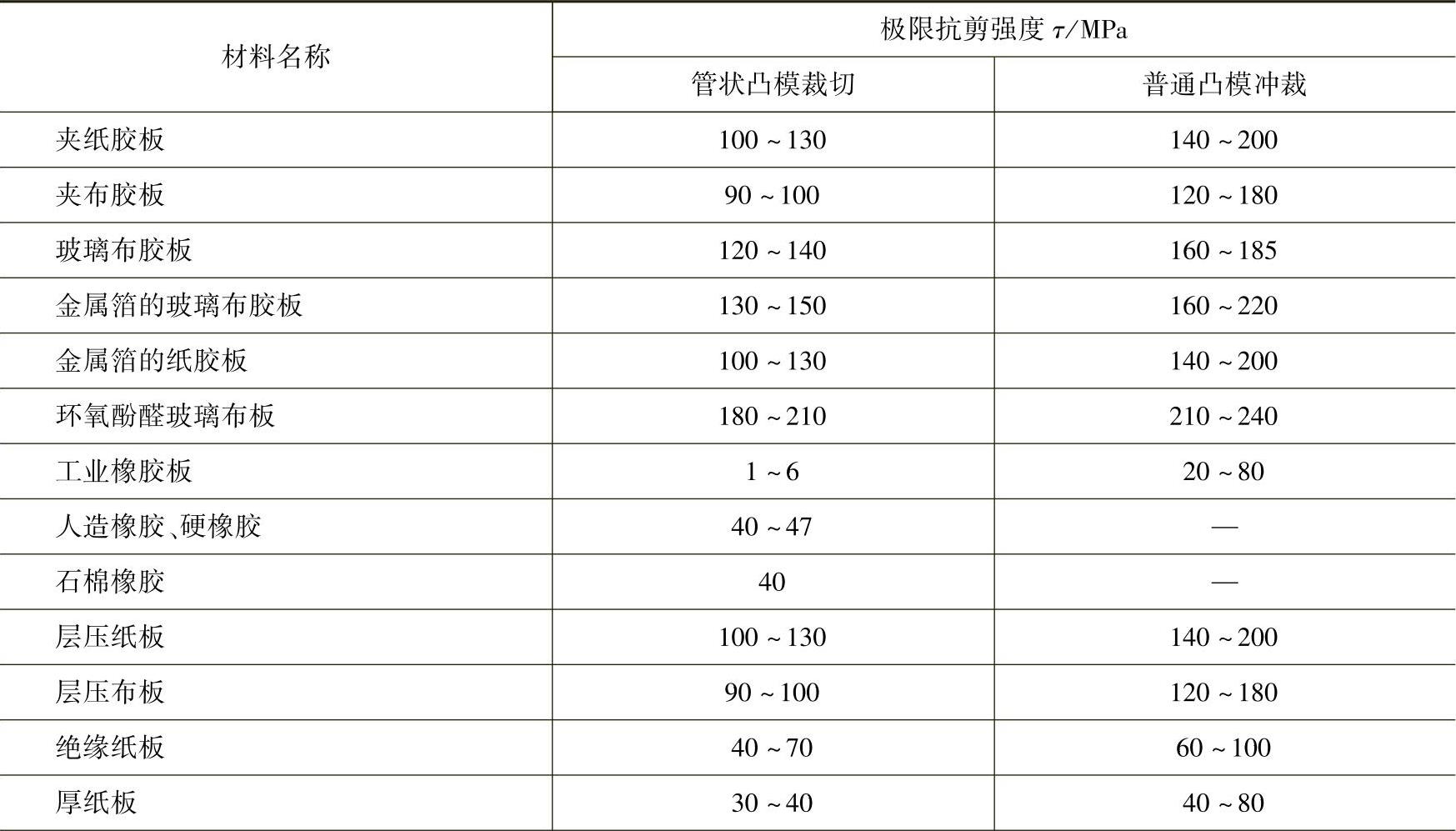

图4-29 冲切部位状态图

(3)冲裁力计算实例 某材料厚度为0.5mm的硬质状态铍青铜冲件,采用分解组合方式排样,双侧刃定距。计算冲裁力的步骤如下:

1)查表4-11非铁材料的力学性能,硬质状态铍青铜材料的抗剪强度为520MPa。

2)按排样后的冲切状态图4-29计算冲切周边长度:

①落料型孔:[(21-2)+(8-2)]×2+3.14×2=56.28mm

②冲圆孔:3.14×0.8mm=2.51mm

③冲矩形孔:(3.75+2.7)×2mm=12.9mm

④冲两长孔:(14-0.8)×4mm+3.14×0.8×2mm=57.82mm

⑤两侧刃冲切长度:(9+1)×2mm=20mm

⑥模具冲切周边长度总和:

L=56.28+2.51+12.9+57.82+20=149.51

将各种参数带入冲裁力计算公式得

通常按偏大认定冲裁力为50kN。

2.冲压力计算及冲压设备公称力的选择

冲裁成形作业时,冲压设备除了冲裁力外,还要承担可能的卸料、推件及顶件力。

(1)冲压力计算 冲压力计算公式为

F总=F+F卸+F推+F顶

式中 F总——模具完成冲压成形所需的冲压力;

F——冲裁力,根据模具冲切的周边长度,冲件材料及厚度的综合因素计算出来;

F卸——卸料力,当模具采用弹压方式卸料时,在完成冲切的同时,压缩弹顶器的力;

F推——推件力,当模具安排有弹压推件脱模装置时,还必须分出冲压力,压缩弹压

推件装置的弹顶器,这就是推件力;(https://www.xing528.com)

F顶——顶件力,已经完成冲切的冲件和废料,不但会停留在凹模的型孔中,还会与

孔壁挤压形成摩擦力,依靠凸模在冲切时逐个往下顶出漏料,所以需要顶件

力。

上述三种力量(F卸、F推、F顶)的大小受多种因素的影响,难以获得一个比较准确、可靠的数据,而且,需要和实际存在也会有较大差距。为计算方便,通常用一个系数来代替。即用冲裁力的0.2~0.3倍来代替卸料力、推件力和顶件力的总和,计算起来就比较简单方便了。即

F总=F[1+(0.2~0.3)]

(2)冲压设备公称力选择 冲压设备的公称力选择是设计任何一套冷冲压模具都必须进行的内容。一般作法是:根据冲裁力大小计算出模具所需的基本冲压力,再按宁大勿小的原则选择公称力比较接近的冲压设备。如图4-29冲切状态冲裁力为50kN,则基本冲压力为:

F总=50×1.3kN=65kN

按照冲压设备宁大勿小的基本选择原则,可以选择100~200kN的冲压设备来完成冲压成形作业。具体单位可根据自身现有冲压设备的实际情况作出最终决定。

3.降低冲裁力的措施

在生产实践中,冲压设备的种类和规格很多,任何使用单位都不可能做到齐全。通常是根据企业产品结构的基本特点,有选择地配置一定数量、大小规格适宜的冲压设备。这就可能给特殊冷冲压模具的选择带来困难。如冲压力不足、因为没有更大型号的设备。设备公称力超过太多、结构形式、模具安装、操作使用都存在很多不便。而公称力偏小,使用会给设备带来不安全因素。为此,可以根据不同情况,采取降低冲裁力的方式来解决。

图4-30 阶梯冲裁状态图

(1)阶梯冲裁法 如图4-30所示,在多凸模的级进模中,将用于冲孔的凸模和尺寸大的落料凸模的总长度做成不一致的状态,通常长度差应略大于一倍材料厚度,而且是落料凸模长,冲孔凸模短。在这种状态下,落料凸模先完成冲裁,然后冲孔凸模才进入冲切状态,可以将冲裁力分散,而不致超过冲压设备的额定冲压力,确保冲压设备的安全。不仅如此,采用阶梯冲裁时,冲件材料普遍偏厚,落料冲切时,凸模外围的材料会向外扩张,形成强大的侧向冲击力,一旦作用在强度较差的小冲孔凸模上,轻者发生偏斜造成凸、凹模配合间隙不均,影响冲切质量,严重者还会造成啃刃口、凸模变形甚至折断失效。采用阶梯冲裁的冲孔凸模,是在完成落料冲切,材料扩张变形已结束之后才进入冲切状态的,就不会发生上述的不良状况,小凸模可以得到有效的保护。

(2)斜刃冲切法 如图4-31所示,将用于落料的凹模或用于冲孔的凸模,改平刃口为斜刃口,刃口的高度差大于一倍的材料厚度,形成在冲切过程的不完全冲切状态,达到分散冲裁力而降低冲压力的目的。

图4-31 斜刃冲切

a)用于落料冲切 b)用于冲孔冲切

落料和冲孔分别将斜刃安排在凹模和凸模上,为的是保证冲件的平整性,使斜刃冲切可能带来的材料变形只反映在废料上。采用斜刃冲切时,不便修磨带斜刃零件的刃口,部分刃口过于尖锐、强度差,容量受到损坏,形状复杂的成形也不便采用,多用于简单形状的单一冲切。所以,应用范围有限。

(3)加热冲裁法 利用金属材料在加热状态下抗剪强度降低的特点,将材料在加热的状态下进行冲裁成形,可以有效达到降低冲裁力的目的,表4-13就是常用钢材加热到不同温度时的抗剪强度。

表4-13 钢在加热状态下的抗剪强度τ (单位:MPa)

注:材料的抗剪强度τ的数值,应取在冲压温度时的数值,冲压时的温度通常比加热温度低150~200℃。

钢在加热状态下,易引起变形和表面氧化,选用时需考虑这些不利因素,适用于要求不高或表面在以后工序还要加工的冲件。用于热锻成形件冲切溢料飞边时,可直接安排在完成锻造成形之后立即进行,以便利用锻造时坯件的余热,节约能源,提高生产效率。

(4)分组冲裁法 对于较大型冲件,材料厚度较大,冲切成形内容较多,组合冲裁冲压力不够的,可将冲切内容合理分组,用增加模具和工序数量的办法来解决冲压力不足的问题。虽然生产效率会有所下降,但首先解决了冲压设备冲压力不足的问题。而且,冲切内容分散,模具结构简单,制作容易,故障少,便于维护修理。

4.压力中心计算

(1)计算的目的 找出模具各冲压成形内容的合力中心,以便在模具设计时尽可能将这个合力中心与模具中心重合或接近,确保力量分布对称、均匀,减少模具导向装置和冲压设备导轨的不正常磨损,保持导向精度的稳定性,延长使用寿命。

图4-32 压力中心计算

(2)计算的方法

1)坐标法。如图4-32所示在图形相互垂直的两个方向选择任意一点,这个点与各冲切部位的距离被确定后,根据每个单独冲切部位的作用力中心至选择点的距离和各冲切部位的周边长来进行计算,得出两个方向距选择点的坐标距离,两坐标的交叉点就是冲切部位合力的理论压力中心。计算公式如下:

式中 A——压力中心距选择点的坐标;

A1~An——各冲切部位压力中心距选择点的坐标距离;

C1~Cn——各冲切部位的周边长度。

如图4-32所示的冲切状态,将横点(x)坐标选择点定在前端侧刃冲切的顶端(x0点),纵向(y)坐标选择点定在前端侧刃的下侧顶点(y0),各冲切部位的周边长度按前面已经计算的结果带入公式:

根据上述计算结果,冲切的合力中心在O点,横向距选择点x0的距离为26.22。纵向距选择点y0的距离为11.81。

2)杠杆法。对于冲切部位组成内容比较简单的,还可以用杠杆法来计算压力中心。原理是:支点两端的线尺寸与距支点的距离成反比的平衡法,也就是支点两端的线尺寸乘以各自到支点的距离,结果是相同的。

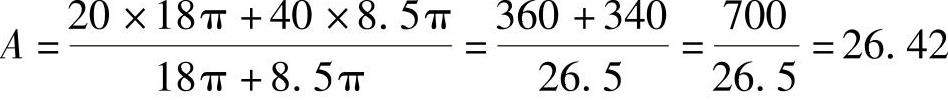

如图4-33所示,有ϕ18和ϕ8.5两个凹模型孔,中心距为20,用杠杆法计算压力中心至ϕ18孔中心的距离x。根据支点两端的平衡公式,得

18x=8.5(20-x)

x=170÷26.5=6.42

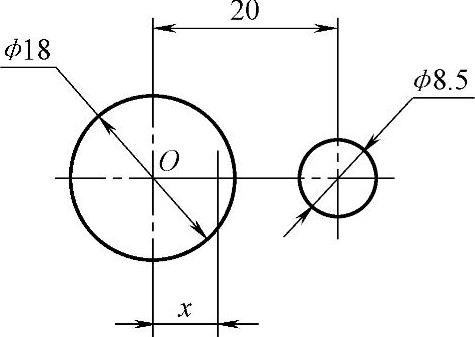

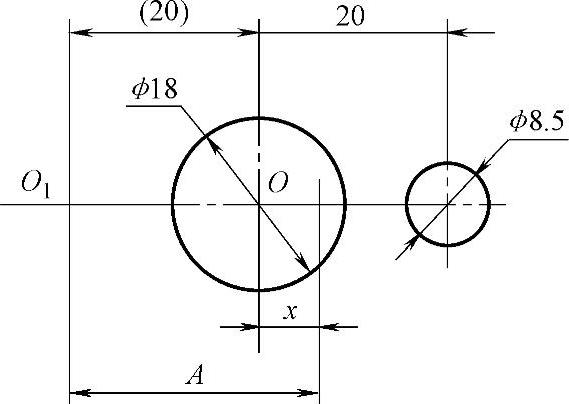

用样的冲切状态,用坐标法来进行验算。如图4-34所示,选择点距ϕ18孔中心20,将相关参数代入坐标法计算公式:

由于x=A-20=26.42-20=6.42,可见两种方法计算的结果是一致的。

图4-33 杠杆法计算压力中心

在实际工作中,受很多因素的影响,压力中心是不可能达到绝对的理想状态的,如级进模每条料首尾两部分都不是完全处于冲裁作业状态,阶梯冲裁等。而且,部分特殊模具因冲切内容分布上的特殊性,按照压力中心与模具中心重合来安排,会使模具体积增大,造成结构不够紧凑。尤其对一些冲压力不大,选择的冲压设备本身公称力又较大的,压力中心对设备的影响就很小,可以在计算的基础上作出适当调整。而对于经验比较丰富的设计师,常凭经验估计压力中心也是常有的,也可免去有多处复杂成形时的复杂计算。

图4-34 坐标法计算压力中心

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。