通过对产品有关的技术资料的阅读和消化,结合模具设计任务书和产品生产计划,只是完成了模具设计基本准备工作的一部分。还必须进一步深入进行冲件的工艺技术分析,根据冲件的结构形状特点、尺寸大小及技术要求、成形内容的关系,材料的种类、厚度及机械性能等,以便决定或选择每套模具的成形内容、模具类型及结构形式、导料定位方式及卸料脱模方式等。

为给具体的模具设计创造条件,在对冲件进行工艺分析时,还应同时完成:首次从坯料上冲切分离出冲件的排样,弯曲件和拉深件工序坯件的展开图设计和展开尺寸计算,压力中心计算,冲压力计算和冲压设备的选择,模架结构形式及规格的选择。对设计任务书的要求有不同意见时,应及时与相关部门人员沟通、协商、形成准确的结论性意见。

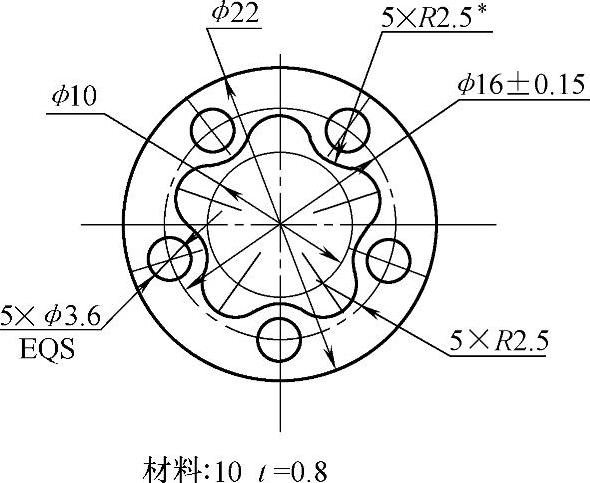

图4-1 冲件图

如图4-1的冲件,外形为圆形,中间有一个梅花形的非圆异形孔,另有五个小圆孔在同一圆周上均布,材料为10钢,厚度为0.8mm。孔的中心距还有±0.15的公差要求。若条件允许,选用复合模冲切成形最为理想:冲件平整,各部分成形位置关系容易得到保证,模具体积小、结构紧凑。但孔与孔之间的最小搭边宽度不足2mm,就会造成复合模的凸凹模这部分强度很差,凸模与凸模相距太近,再加上固定端加粗、凸模固定板型孔不便安排,也不利于装配过程中凸模的位置调整。所以,解决的办法是选用级进冲切的方式,把冲切内容合理分散,有孔距要求的一组圆孔安排在同一步冲切,是比较正确的选择。

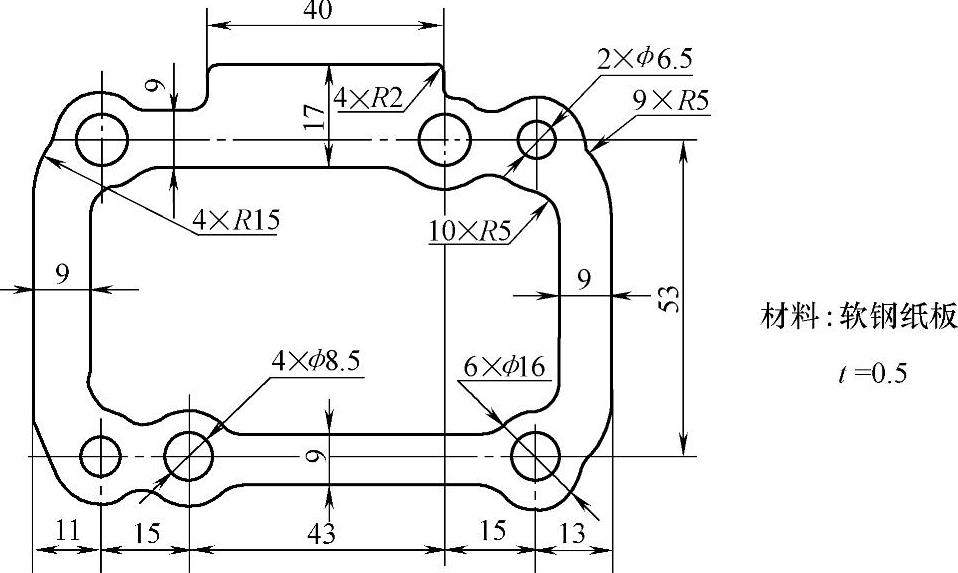

再如图4-2的冲件,外形为异形,中间还有一个较大的异形孔,另有六个圆孔。材料为0.5mm厚的软钢纸板。凭经验宜选择用复合冲切的方式比较合适。孔与孔之间的最小距离将近4mm,对于冲切非金属的纸板,应无强度问题。凸模固定板型孔安排也不会有太大影响,装配过程中的凸模位置调整尚可顺利进行。而且,复合冲切冲件平整度好,各成形部分之间的方向、位置关系能得到可靠的保证。唯一要注意的是,凸凹模制作难度较大,必须在设计和制作方法上采取保证措施。为什么不宜采用级进冲切成形的方式呢?首先,冲件外形尺寸较大,无论分为几步冲切,模具的体积都会大幅度增加,多耗费材料,还会增加制作工作量和难度,而且,分步冲切本身就不易保证各成形之间的方向、位置关系,再加上纸板较软,定位的可靠性差,所以,难以保证位置关系精度的稳定性。

图4-2 冲件图

对于只有产品图而没有产品工艺文件的,还应编制产品的加工工艺,对需要用冷冲压成形方式完成的各工序内容及要求,作出明确的规定,作为模具设计的主要依据,以便结合其他相关因素,设计出理想的模具。如图4-3是一个冲件成品图,外形是一个带凸缘的拉深件。凸缘要作成三处凸起的非圆成形,并在凸起处要加工出三个ϕ3.2的圆孔。拉深部分尺寸标注在孔内,根部圆弧半径为R1,直接拉伸成形估计有困难,需安排一次整形。必须根据冲件的成形内容,编制出了一个完整的加工工艺:

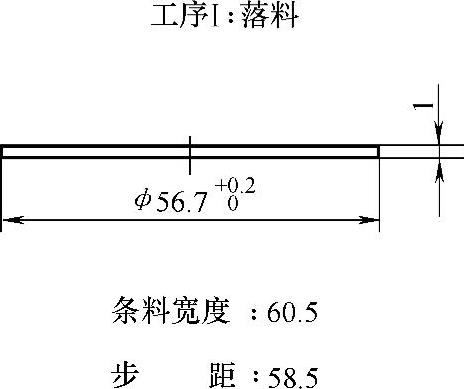

工序Ⅰ,落料:根据拉伸展开尺寸计算,工序坯料尺寸为ϕ56.7+0.20,尺寸偏大比较保险,所以给了正偏差。同时决定了下料时的条件宽度和步距,以便安排导料和定距,图4-4。

图4-3 冲件成品图

工序Ⅱ,拉深:拉深工序已基本成形,凸缘为切边工序预留了适当的余量,为保证成形顺利,两处根部圆形比最终成形加大,由后工序整形来达到最终成形要求,见图4-5,就是拉深成形的内容和基本要求。

图4-4 落料工序图(https://www.xing528.com)

图4-5 拉深工序图

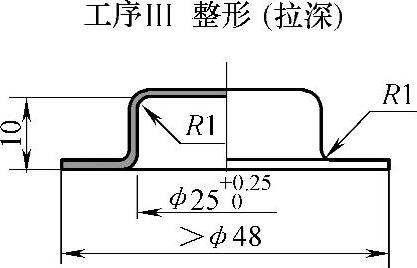

工序Ⅲ,整形:整形的目的,是形状更加规范、尺寸准确,同时解决拉深工序无法达到的成形内容或要求。如图4-6所示,内孔成形已规定了和最终成形一样的公差,两处根部圆弧也要符合最终成形的要求。

工序Ⅳ,冲孔切边:由于冲孔和切边在同一个平面上,安排在同一套模具上,用复合冲切成形的方式来完成,生产效率高,冲件平整度好,两种冲切内容的方向、位置关系容易得到保证。

图4-6 整形工序图

图4-7 冲孔切边工序图

还有另外一种情况,就是提供给设计的只是一个已成形的产品零件。设计师首先需要进行的工作,是完成对产品零件的测绘,如图4-8就是一个实物零件,完成测绘后形成草图,并对材料作出分析判断后,交给提供方确认并签字认可,然后再绘制正式的产品零件图,交用户最后审核确认,经会签批准后,才能作为产品正式的技术文件,进入下一步的工艺分析,工艺编制和模具设计。图4-9就是最终确定的产品图。

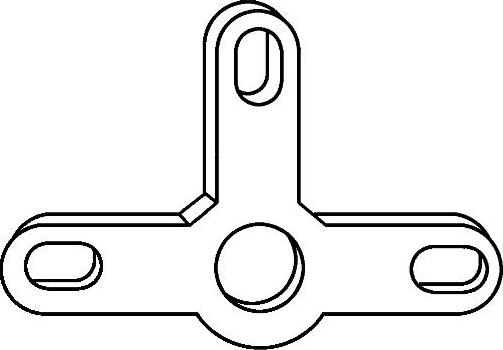

图4-8 实物零件

图4-9 正式的产品零件图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。