1.压料零件

(1)压料的目的 在冷冲压模具中,较多的模具都有压料装置或手段,其目的主要是:

1)压平材料。通过对冲件材料施压,可以将原本不平的材料压平,尤其对薄、软的塑性材料,在压平的状态下冲压成形后,没有了弹性恢复,可以获得平整规则的冲件,所获得的尺寸也比较稳定。

2)压住材料。使材料在冲压成形的过程中,不会发生位移,从而获得各部分成形位置关系正确、稳定的冲件。

3)改善冲切条件。材料在受压状态下进行冲切,可以有效改善冲切条件,提高剪切质量,弥补材料薄、软,凸、凹模配合间隙偏大以及刃口不够锋利的不足。

4)限制材料的变形和流动方式。压料用于非冲裁变形类模具时,可以防止成形过程引起的非变形部位的不规则变形,使材料在允许的间隙内有序的流动。

(2)压料的方式 压料通常是用弹压的方式进行的,若采用固定方式,就会严重影响生产效率。除大型冲压设备有附加的液压装置外,中小型冲压设备上用的模具的压料装置,都安排在模具上来完成压料任务,如:

图3-1落料模,利用橡皮弹顶器2,推压弹压卸料板10来完成对条料的压料;图3-2冲孔模,利用模外的可调弹压装置,通过卸料螺钉14将弹压力传给卸料板8,合模时与凹模1形成对工序坯件的压料;图3-6拉深模,利用模外可调弹压装置推压定位卸料板9对工序坯料施压,使坯件在拉深变形的过程中不会发生起皱。上模整体式打杆6,在圆钢丝弹簧的作用下,在拉深变形的过程中,始终压住冲件底部材料,可使底部平整。

从上述有压料零件的模具还可以看到一个现象,所有的压料零件除了完成压料之外,还都具有卸料脱模的作用,所以,它们的结构形式将在卸料脱模类零件加以介绍。

2.卸料脱模零件

卸料就是将以孔的方式包套在凸模或凸凹模外形上的冲件或废料、条料推离的动作形式。脱模则是将以外形的方式进入并停留在凹模型孔(复合模时还同时包套在凸模上)的冲件,从进入的反方向推出型孔的动作形式。冷冲压模具中,除了可以漏料方式离开模具,和部分零件冲压成形后不会与成形工作零件紧密接触不能脱开的,都必须采取卸料脱模的方式,使条料、冲件或废料与成形工作零件脱离接触,以便进入下一次冲压成形作业,保证冲件、模具,甚至冲压设备的安全。

(1)卸料零件 卸料又分为固定卸料,弹压卸料和用废料切刀卸料三种形式:

1)固定卸料。如图3-4级进模就是一套用固定方式卸料的模具。完成冲切后的条料紧紧包套在各个凸模上,分模时上模随压力机滑块上升,各凸模在上升的过程中,包套在凸模上的条料受固定卸料板16的阻挡而离开凸模,实现卸料。使条料消除了前后方向移动的限制,可以前送到规定位置,准备进行下一次冲切。固定卸料的特点是:

①卸料力量大且稳定,多用于厚硬材料冲切需要大卸料力的场合。

②没有压料作用,条料或冲件可能发生翘曲变形,使操作不方便,影响冲件成形质量。

③大多与凸模不形成配合关系,无法对小凸模提供保护,加上伸出长度大,易造成小凸模变形。所以不宜有小型凸模的冲压成形。

④用碰撞的方式实现卸料,易出现噪声,还应注意安全。

⑤不便观察冲切部位的状况,但比较安全,需冲切过程中退出条料不太方便,使用时应谨慎操作。以防操作失误而引发事故。

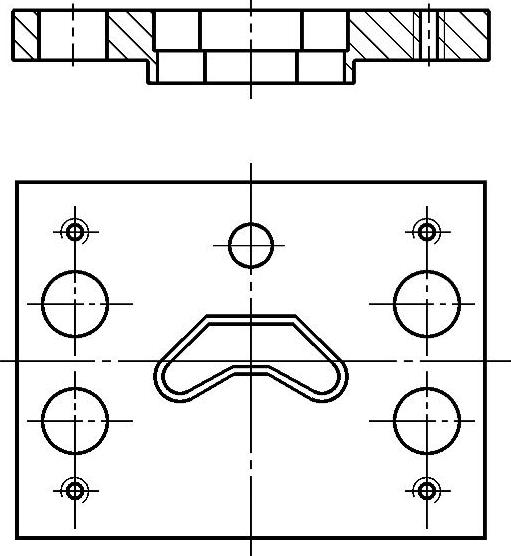

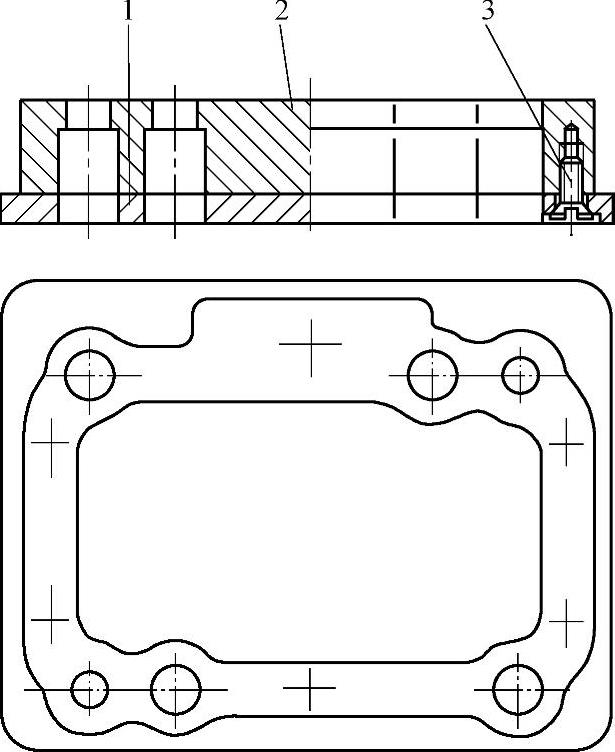

固定卸料板的种类及结构形式较多,如图3-31就是在固定卸料板上直接加工导料槽的形式,既可以完成固定卸料,还有导料的作用,使模具结构简化。由于不便调正导料方向,所以,多用于对导料要求不高的落料模。板上还安排了螺钉沉头孔和销孔,用于和相关模具零件固定连接和锁定方向、位置。

图3-32,则是一个圆形开放式的固定卸料板,便于随时移开条料取出冲件,单侧面导料。由于位置有限,只安排了一颗螺钉压紧,为防止转动和锁定位置,仍然安排了两颗销钉。落料拉深复合模多采用这种形式。

图3-33也是一个开放式的固定卸料板,而且可以给纵、横两个方向送料提供导向,横向送料时可以随时移开条料。

当条料导向要求较高时,多数单独安排侧面导板导料,便于调整导料方向、位置与凹模型孔的关系。这时的固定卸料板是平板型的。如图3-45就是图3-4级进模的固定卸料板16。

2)弹压卸料。利用弹性元件压力消除后弹性恢复,推动卸料零件来实现卸料。如图3-1落料模,就是利用弹顶器2分模后的弹性恢复,推动弹压卸料板10来实现卸料的。弹压卸料的特点是:

①可以对条料或工序坯件施加压力,使条料、冲件平整,改善冲切条件,提高冲切质量。

②卸料是与分模同步进行的,动作平稳、无噪声。

③提高凸模与卸料板孔的配合精度,加上工作时凸模伸出长度小对小凸模有较好的保护作用。

④弹压卸料板安装在凸模一侧,用于顺装模时,分模后便于观察凹模刃口及冲切情况。也便于随时移开条料和取出冲件。

图3-45 平板式固定卸料板

⑤用于级进次数较多的级进模,尤其当材料厚度较大,又有小凸模参与冲切时,每条料的前几步,应在前端加垫相同厚度的材料,防止因前端悬空,受弹压力影响卸料板倾斜,对小凸模产生不利影响,直到条料进入凹模约三分之二长度时,才将垫的材料取出(必须取出)。

⑥常用弹性元件如橡皮、弹簧,长期使用会因疲劳而降低或丧失弹性,应及时更换,恢复正常的弹压能力。

弹压卸料板的结构形式,有平板式和台阶式两种:

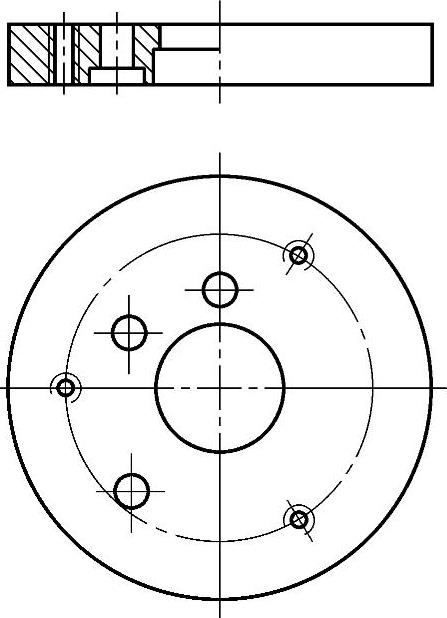

图3-46就是用于图3-3倒装式垫圈复合模的弹压卸料板15。圆形平板式,中间孔与凸凹模外形配合,下端扩大让位,三颗卸料螺钉21限制弹压卸料板的停留位置,合理的配作弹顶器16橡皮的厚度,使弹压卸料板获得理想的预压力。三个下端扩台的圆孔,用来安装活动挡料销20,在弹顶器16的作用,保持上端伸出弹压卸料板15上端面的工作状态,左侧两颗内侧形成的直线为条料提供导向,中部前端一颗为条料送进提供定位。顺装时,则需要为下模的挡料销头部安排让位孔。

图3-2冲孔模同为倒装式,卸料板8借助模外可调弹压装置的弹压力实现弹压卸料,便于无导向模具用凸模13进入凹模1来调整安装,然后再装上模外可调弹压装置。由于冲件是以工艺孔定位,定位钉12已安装固定在凸模13之上。所以卸料板8上只有卸料螺钉孔和与凸模配合孔。

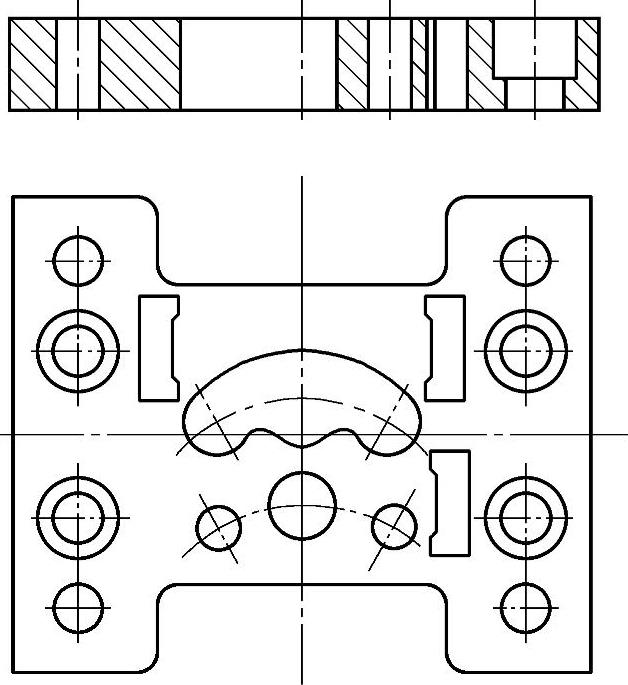

当模具有侧面导板或定位板时,弹压卸料板则应作成台阶形式的,以便首先用台阶方式为高出凹模的侧面导板或定位板提供让位,避免弹压卸料板压料时受到干涉,保证卸料和压料效果。图3-47就是图3-1落料模的台阶式矩形弹压卸料板10。左右两侧的台阶高度略大于侧面导板12的厚度,保证任何时候都不会干涉压料。板上中部有一个与落料用凸模5配合且能自由通过的孔,上端扩大减少配合长度,避免可能发生的干涉,两侧有四个螺纹孔用来连接卸料螺钉8。还为下模的内六角圆柱头螺钉的头部安排了让位孔,同时也为挡料销13头部安排了让位孔。

图3-46 平板式弹压卸料板

(https://www.xing528.com)

(https://www.xing528.com)

图3-47 台阶式弹压卸料板

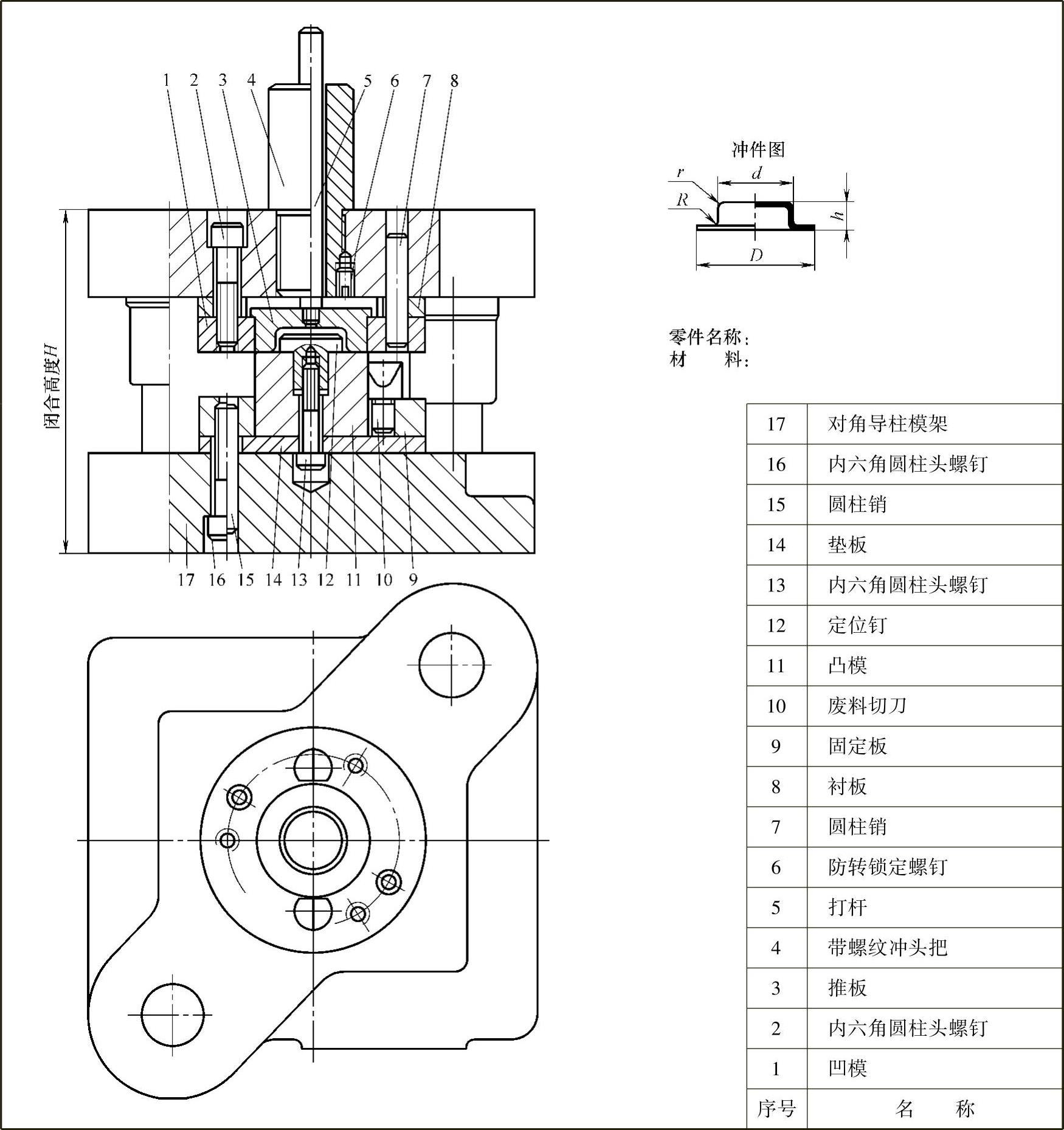

3)用废料切刀卸料。带凸缘的圆形拉深件,凸缘成形不会规则,尺寸更不能达到预期的要求,一般都要预留一定切边余量,成形后用切边的方式来达到凸缘部分的形状和尺寸要求。冲切完后的废料呈环状,会包在凸模上,必须采用卸料来予以去除。这时,除了可以采用前述的弹压和固定卸料方式外,还可以用废料切刀将套在凸模上的废料切断而实现卸料。

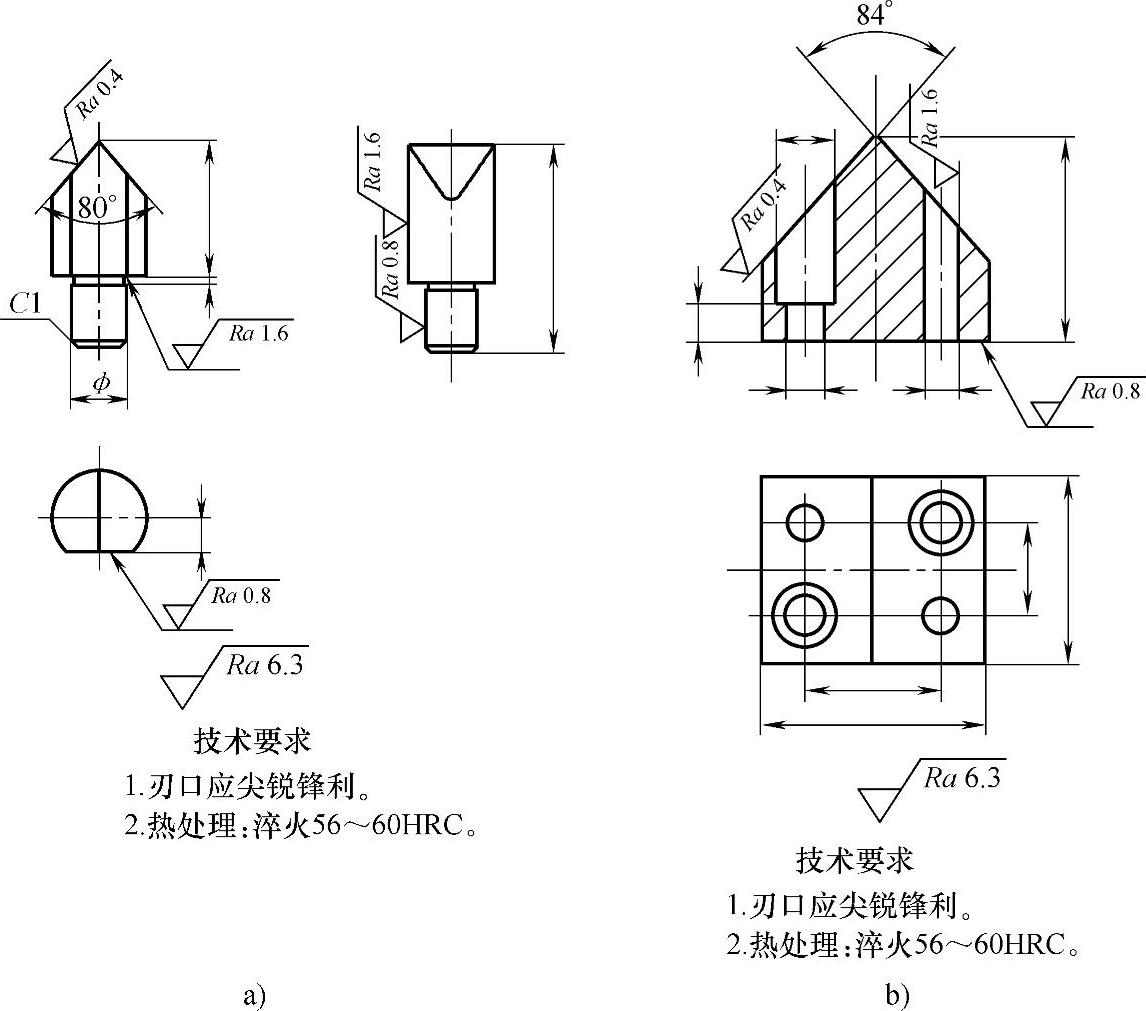

图3-48就是一套用废料切刀方式卸料的切边模,冲件为一个带凸缘的拉深件,用孔套在定位钉12上实现定位,切边后冲件进入并留在凹模1孔内,由打杆5和推板3组成的打料装置脱模,而冲切的环状废料却套在了凸模11之上。多次冲切废料不断积累,就可利用凹模1大面的压力与安装固定在固定板9上的两把废料切刀10锋利的刃口形成剪切。切开后的废料就可利用废料切刀的斜面和冲切时的冲击力,从两侧飞离而实现卸料。图3-49就是两种标准废料切刀的结构形式。图a为圆废料切刀,圆柱形固定端与固定板孔紧配,用于冲切薄、软材料。图b型为方废料切刀,分别用两颗螺钉和圆柱销固定在固定板上,用于冲切硬、厚材料和较大型冲件。

图3-48 用废料切刀卸料

图3-49 废料切刀的结构形式

a)圆废料切刀 b)方废料切刀

使用废料切刀卸料还应注意:

①废料切刀的数量至少应有两把,圆形切边应采用对称方式安排,才能保证废料切断后顺利离开凸模实现卸料。当用于非圆成形废料的冲切时,废料切刀的数量和位置选择应能保证切断后的废料不会卡在凸模上,而不能顺利离开凸模。

②废料切刀的固定应紧贴凸模侧面,不能有较大的间隙,以防冲切不断而影响正常卸料,刃口高度应距凸模刀口三倍材料厚度以上,防止刃口直接与凹模大面接触而损坏。即使待用空放合模状态,也要采取相应的防范措施,如在凸模和凹模之间隔放一块硬度不高的板料。

③废料切刀刃口正对的位置,不应是用来连接固定的孔,否则会影响剪切效果。还应注意,使用时切料飞出的废料不会伤人。

(2)脱模零件 脱模零件就是将完成冲切后留在凹模型孔内的冲件(有时是废料)或成形后包套在凸模上的冲件反向推出的模具零件。而且,完成脱模也和卸料一样,大多要由几种相关的零件协同配合才能实现。直接与冲件接触的零件叫推板。

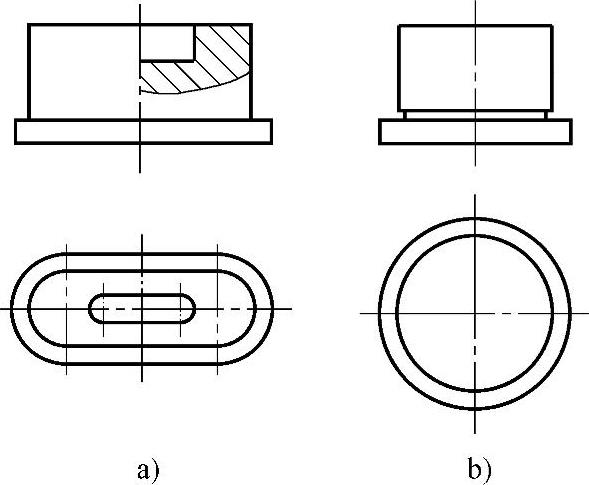

图3-50 下模用推板

a)非圆形 b)圆形

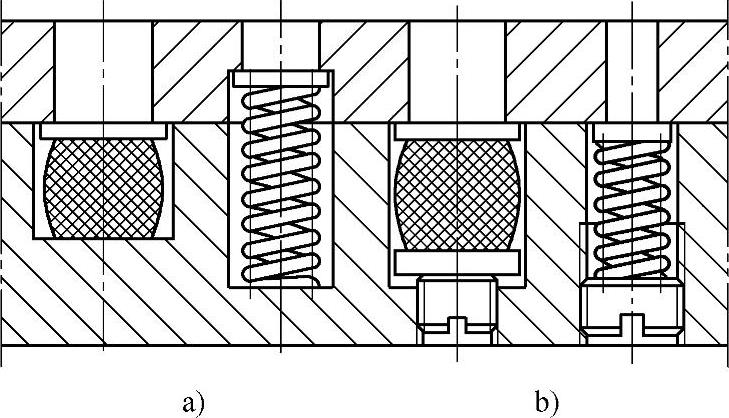

1)推板的结构形式。图3-50就是用于凹模在下模落料型孔内的推板。下端均有凸缘,用于限制推板的推出位置。图a为非圆形推板,中间的浅槽是用来为冲件上已冲压成形,且高出大面的部分提供让位。装入模具后,上端面最好与凹模大面齐平,切忌不能低于凹模大面,以免影响正常推件出模。图b为圆形,凸缘根部有退刀槽,便于加工和装配时良好的贴合。与凹模型孔的配合最好选择全长度配合,导向好,不易发生偏斜而干涉正常推件。下模推件除中心位置可采用模外可调弹压装置来完成外,较小型冲件多采用在底座内安排专门的弹压装置来完成。如图3-51就是两种不同形式推件装置的比较:图a为不合理结构。原因是弹压力被固定,不能加以调整,一旦弹压力不能保证正常推件出模,无法采取快速的有效措施来纠正,而且不便在模具装配过程中用试冲的方式检查凸、凹模之间配合间隙的均匀性。若采用先不装入的办法,调整完后还要拆开凹模重新装入,既浪费时间,还会对调好的位置关系造成不利的影响。图b为比较合理的结构形式,弹压力可以在使用过程中作出适当调整。还可以在模具装配过程中放松弹压力,让凸模可以适当进入凹模型孔,以便用试冲的方式检查调整凸、凹模之间的配合间隙。尤其右侧用圆钢丝弹簧作为弹顶器这一种,推板凸缘和弹簧外径均小于螺纹底孔,还可以在完成间隙调整后再装入。

图3-51 下模推件装置

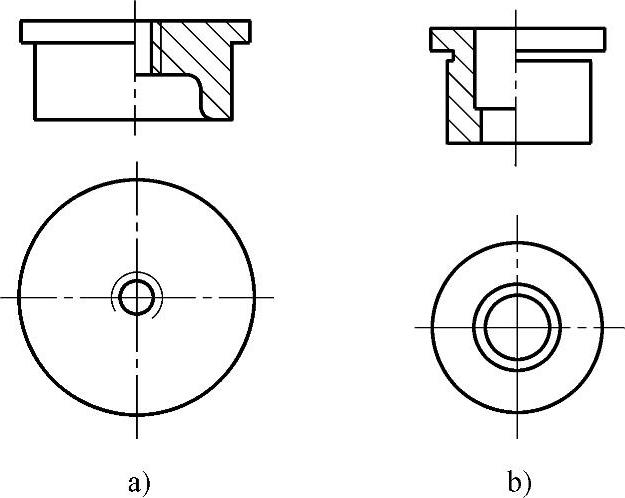

a)不合理形式 b)合理形式

图3-52是用于凹模在上模部分倒装式模具的推板。图a是用于图3-49用废料切刀卸料切边模的推板3,用螺纹方式与打杆5连接完成刚性打料推件,下部中心有让位孔。图b是用于图3-3复合模的推板4,通过顶杆10和打板9传来打杆7的打料力,也是用刚性方式完成打料脱模。两个推板的形状都很简单,方便制作,所以都作成整体结构形式。当形状比较复杂,制作比较困难时,则可选择附加凸缘的组合形式,以改善加工工艺性。如图3-53就是一个冲件形状较为复杂的复合模采用的组合式推板。推板2和盖板(即凸缘)1用开槽沉头螺钉连接固定。推板不但外形为不规则异形,孔中也有一个异形孔,还有六个圆孔,外形直通后加工更加方便。盖板的形状简化为矩形,加工制作简单,加大的面积还可安排圆钢丝弹簧参与压料和辅助推料,使冲件平整,推件时不会发生偏斜而影响正常推件脱模。

图3-52 上模用推板

图3-53 组合式推板

1—盖板 2—推板 3—开槽沉头螺钉

2)脱模的辅助零件。当在下模采用推件动作时,推件脱模的辅助零件包括图3-6拉深模组成的模外可调弹压装置的全部零件,即:卸料螺钉11、夹压板12、通用的弹顶器13、六角螺母14、平垫圈15和双头螺栓16。顺装类复合模如图1-4,用顶杆16代替了上述的卸料螺钉。若只在凹模型孔内推件脱模时,则如图3-52所示一样,辅助零件主要是用橡皮或圆钢丝弹簧作成的弹顶器和螺塞,橡皮弹顶器下端还要加压板,保证橡皮的弹压力能够得到正常发挥。

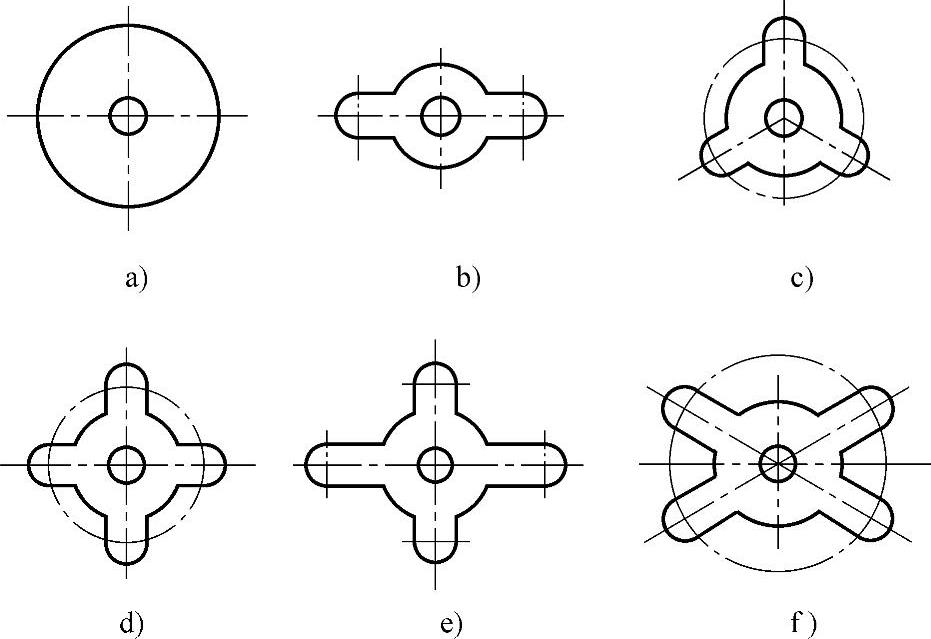

当模具上模有打料脱模装置时,附加的打料装置,如图3-3复合模所示,由顶杆10、打板9和打杆7组成。其中顶杆是简单的圆柱形,直径、长度和数量按实际需要决定。打板和打杆则有多种不同的结构形式和连接固定方式。图3-54就是几种比较常见的打板结构形式:

图3-54 打板的形状

a)圆形 b)一字形 c)三叉形 d)十字形 e)不等十字形 f)交叉形

其中的不同形状是根据冲件的大小、结构形状来决定的,首先要让开各个凸模,因为凸模的位置是固定不变的,然后安排顶杆的数量,并按对称均匀的原则,还要考虑距离适当靠推板外侧,但太远又会影响打板的强度。在综合上述条件的情况下决定顶杆的具体位置,最终才能决定打板的形状。除了小型打板外,其余是不能做成圆形的,因为圆形会造成垫板上面是空的,造成只能由垫板在悬空状态下承受凸模的作用力的状态。

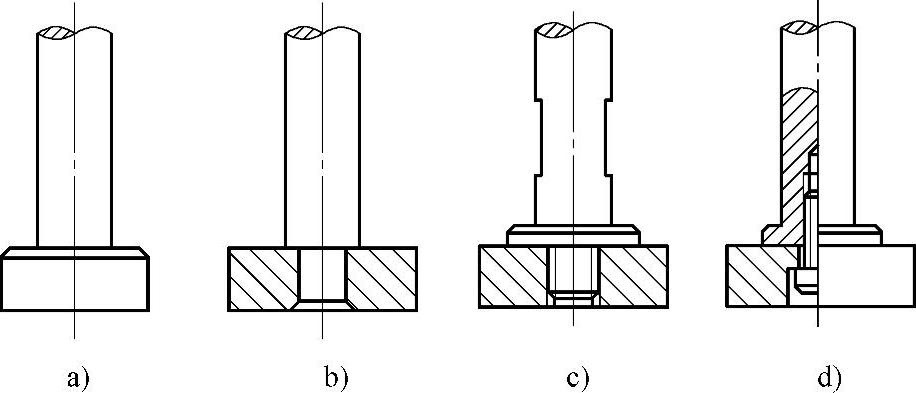

图3-55 打杆及与打板的连接方式

a)整体式 b)铆接固定 c)螺纹连接 d)螺钉固定

打板的动作和力量还须通过打杆来传递,图3-55就是打杆的结构形式和与打板的连接方式。图a是整体式打杆,打板就是下端的凸缘,主要用于小型或单工序模具。如图3-6拉深模的打杆6就是这种形式,上端加横销5,是用来限制打杆的顶出位置,防止自由脱离模具。图b下端与打板用铆接方式连接,属不可拆卸的结构形式,如图3-3复合模的打杆7和打板9就是用铆接方式连接固定的。图c打杆下端有凸缘,对打板的力量传递更平稳,也有利改善打板的强度,与打板用螺纹方式连接,便于拆卸和装配,但易出现松动,所以要注意装配时的牢固度。多用于较大的打料装置。图3-2冲孔模,由于打板3是成形的,为便于加工,也采取了螺纹连接的方式。条件允许,也可以采用图4另外用螺钉来压紧固定的方式。

对于冲件外形尺寸较大,脱模力又不够对称、均匀的,仅用习惯的刚性打料方式脱模,就可能会因力量不均而引起推板偏斜,给正常脱模带来障碍,或者根本无法脱模,而且还有可能损坏打料装置。这时可以选择在推板合适的位置,安排力量足够的圆钢丝弹簧,来辅助推料、防止推板在打料力的作用下偏斜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。